海南红粘土废泥浆固化处理技术研究

陈 源,王加灿,韩建刚

(海南大学土木建筑工程学院,海南海口570228)

在钻井和钻孔灌注桩施工及石油天然气的开采过程中,泥浆是钻井作业的血液,是保证钻井工作正常开展的不可缺少的物质,它能起到平衡地层压力、保护井壁、冷却、携带悬浮钻屑、润滑钻具等作用;但在钻井作业完成后,作业现场会留下大量废泥浆,这些废泥浆的有害成分复杂,是由粘土、污水、污油、各种化学处理剂、加重材料及钻屑等组成的多相胶体分散悬浮体系[1].

海南地区红粘土分布广泛,它是一种富含铁、铝氧化物和较多粘粒,几乎不含盐基成分的红色粘土[2].在海南红粘土土层进行钻井或钻孔的过程中,破碎下来的红粘土钻屑混入泥浆,改变了原泥浆的密度和黏度.最后排出的废泥浆中含有部分的红粘土微粒,再加上原泥浆中各种添加剂和化学成分,使得废泥浆长时间处于流体和半固体之间,且不变性,在自然条件下难于降解.所以必须对其进行处理,以防止其对环境造成污染.

本文以海南三亚某铁路施工段的红粘土废弃泥浆为研究对象,针对红粘土的成分和性质,以处理后的泥浆能有一定的强度、具有类似普通粘土的填筑性能、能指导现场施工、能为废弃泥浆的再利用提供技术支持为研究目的,通过固化试验筛选出适合处理此废泥浆的固化剂,并确定了固化剂的最佳配合比,达到了较佳的环境效益、经济效益和工程效益.

1 室内试验

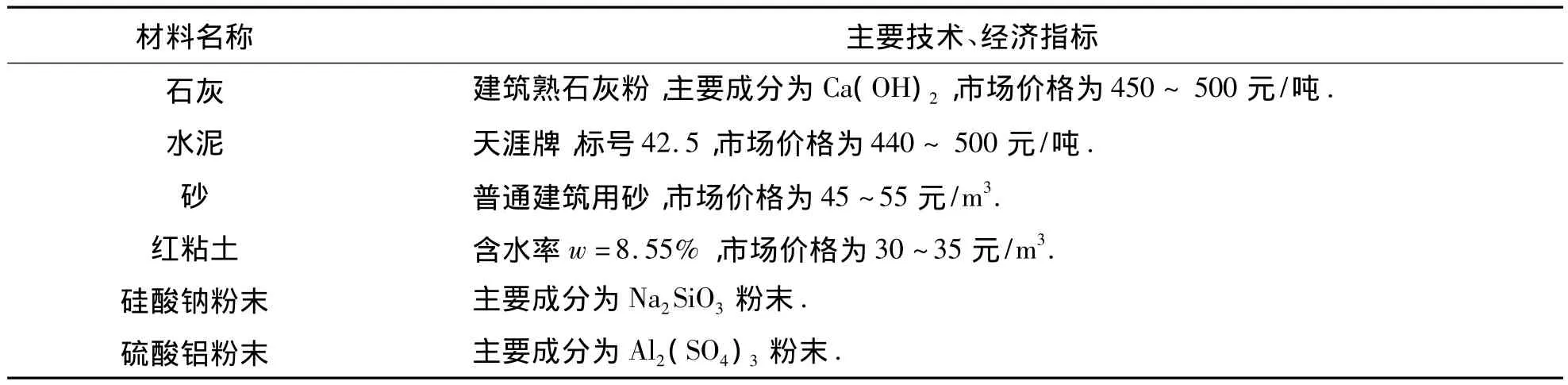

1.1 试验材料与仪器 试验采用就地或者就近取材,经济指标依据当时的市场价格,详见表1.

主要仪器:电子天平(精度0.1 g)、圆盘称(精度10 g)、温湿度计、恒温烘箱、微机控制电子万能试验机.

1.2 试验方法

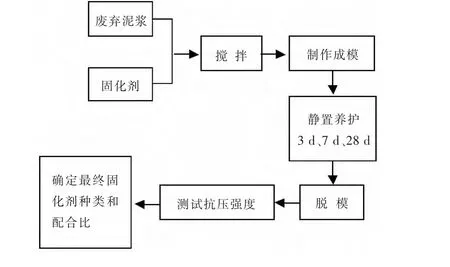

1.2.1 试验方案设计 取适量废弃泥浆,加入适当的固化剂,搅拌均匀后,制作成模,静置养护3 d、7 d、28 d,脱模后测试其抗压强度,分析并确定最终的固化剂种类和最佳配合比,固化过程的具体试验方案见图1.

1.2.2 固化剂的筛选 从经济的角度考虑,首先选用无机固化剂作为固化剂,也可以适当采用复合固化剂;再者,考虑到地域性的因素,宜采用当地的红粘土作为固化土,除粉煤灰在当地不易获得外,其他材料都可以获得.经综合考虑,初步选用水泥、石灰、砂子、红粘土4种材料作为固化主凝剂,助凝剂则选用水玻璃,催化剂则选用工业硫酸铝.

表1 试验所用材料主要技术、经济指标

图1 固化方案流程

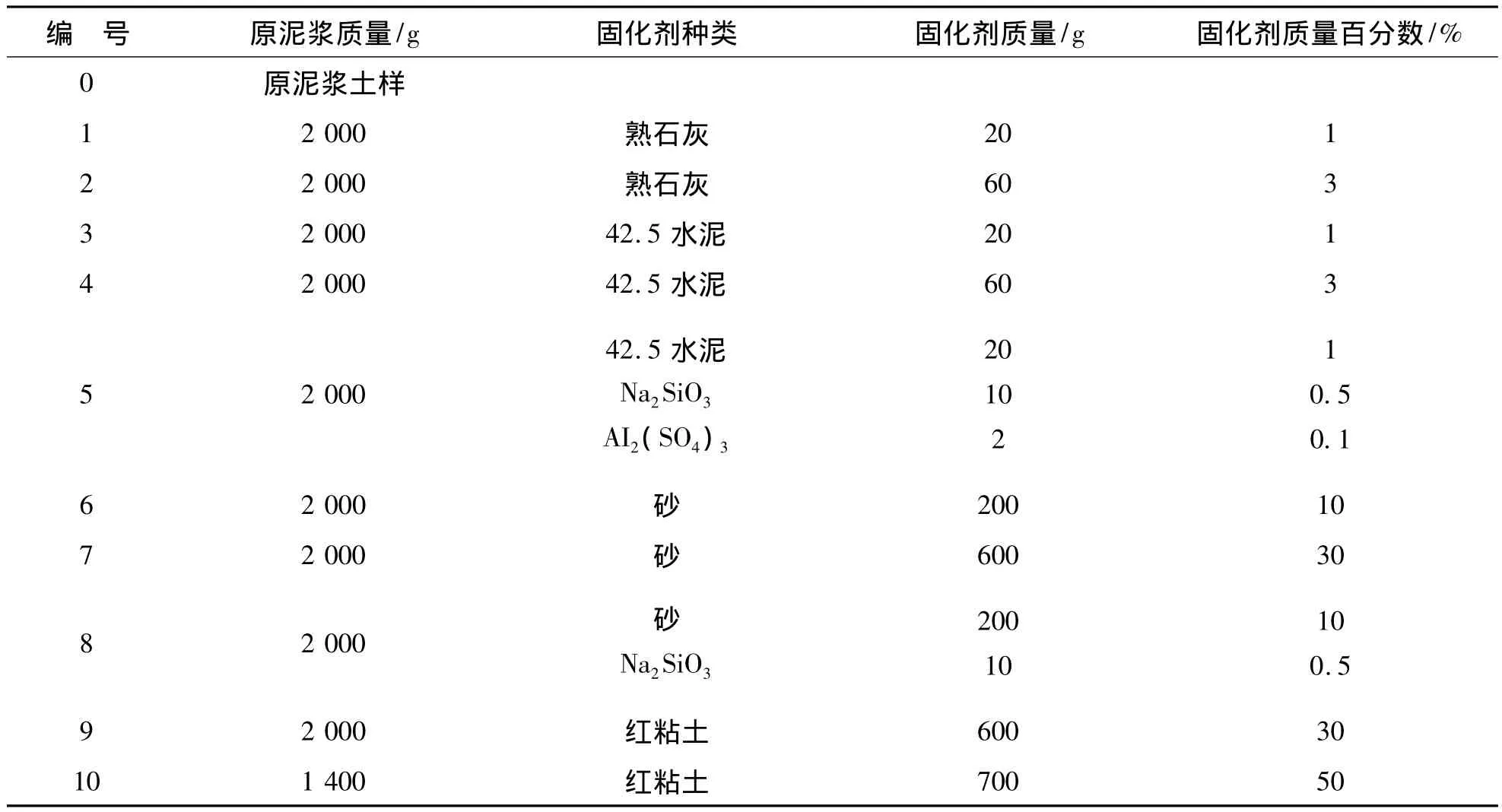

1.2.3 固化配合比的确定 固化剂种类确定后,考虑到固化成本、试验的可操作性和固化所需要的时间,初步确定了10组配合比,每次试验都称取2 000 g从现场取回的废泥浆土样,其他固化剂按质量百分数称量取用,见下表2.

表2 室内固化配合比

1.2.4 固化试验 每次试验操作均称取等量废泥浆,固化剂按质量百分比称量,将称量好的固化剂匀速加入废泥浆中,用切土刀搅拌均匀后装入模具.其中,复合固化试验是先向废泥浆中加入催化剂硫酸铝粉末,待其完全溶解后,再加入助凝剂硅酸钠粉末,搅拌均匀,最后加入主凝剂水泥或砂.将做好的土样静置存放于实验室内,观察测定前三天的稠度状态变化,并记录每天的室内温度和湿度.此外,还需要测定原废泥浆和所加红粘土的含水率,以此作为指导施工和选材的依据.

2 结果与分析

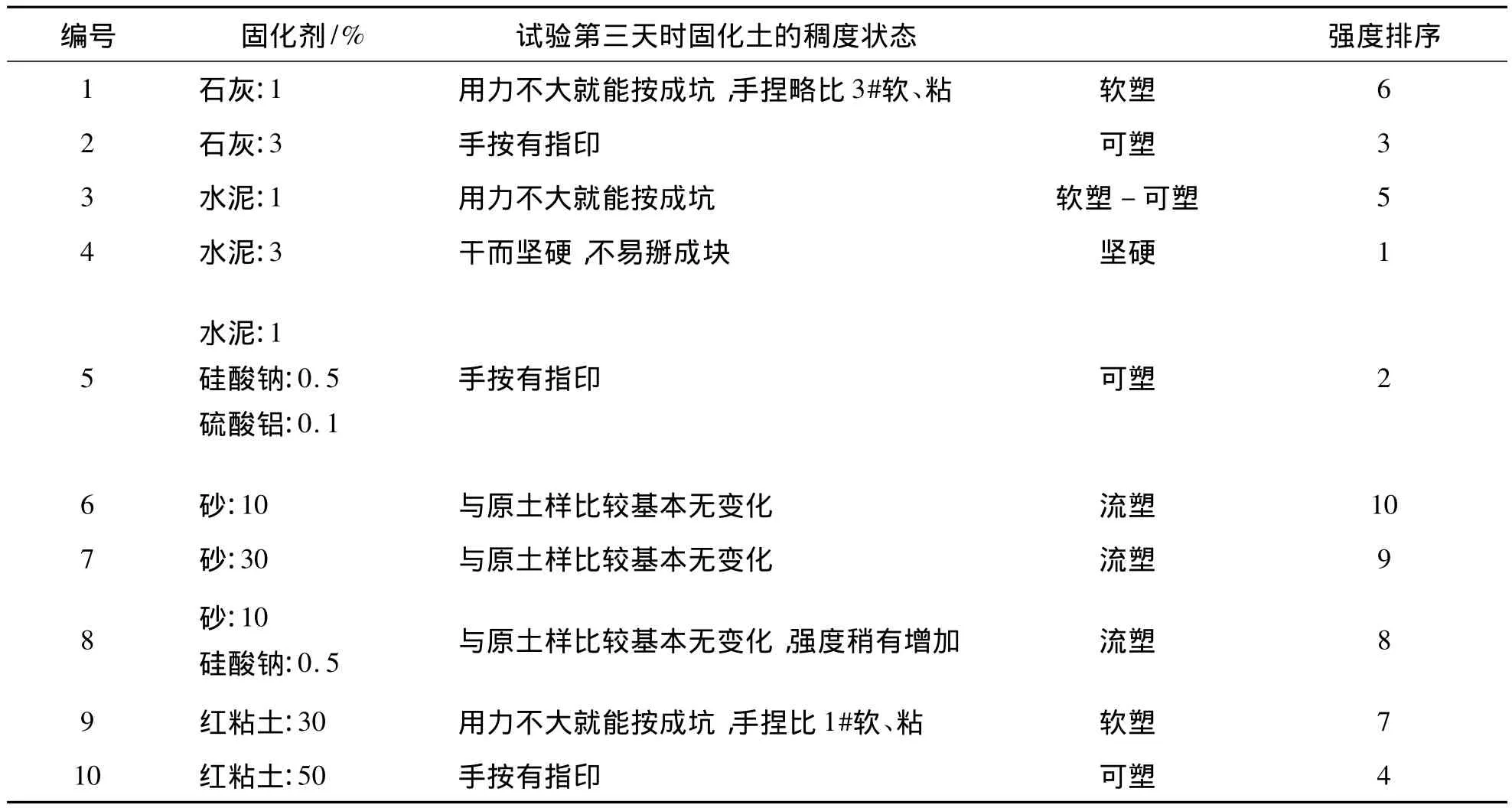

2.1 试验第3 d固化土样的稠度状态和强度 根据《建筑工程地质勘探与取样技术规程》JGJ/T 87-2012,对固化试验10组土样的3 d稠度状态和软硬程度进行描述,并比较各固化土样的固化效果.10组土样的3 d稠度状态和软硬程度及得出的强度大小关系见表3.

表3 试验第3 d固化土样的稠度状态

一般情况下,达到软塑状态就可以开挖和运输,可以再利用.经过3 d,对10组固化土样进行观察测定和比较,可以初步得出,影响固化稠度状态和强度的所选固化主凝剂主次关系为:水泥>石灰>红粘土>砂.水泥的加入量对固化土稠度状态和强度影响最大;石灰的加入量对固化土的稠度状态和强度影响较大;红粘土的加入量大,达到一半废泥浆的用量时,固化效果明显提升;砂对固化基本没有作用;助凝剂和催化剂的加入对固化效果影响较大,固化土稠度状态和强度显著提高.通过对以上试验结果的分析,水泥、石灰、红粘土、硅酸钠和硫酸铝对废泥浆的固化都起着积极的作用,因此,可以考虑几种主凝剂掺合起来使用,加入适量助凝剂和催化剂,其固化效果也比较显著.

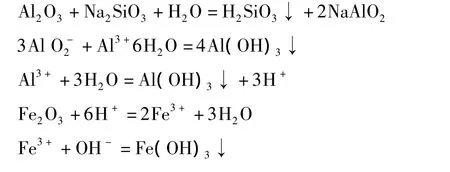

2.2 水泥、硅酸钠以及硫酸铝固化试验 对固化材料选水泥、硅酸钠、硫酸铝这组试验,考虑到废泥浆中的红粘土微粒富含铁、铝氧化物,金属氧化物一般显碱性,但Al2O3为两性氧化物,而硅酸钠溶于水后(俗名水玻璃)显碱性,会发生如下化学反应:

从上式反应可以看出,反应后都有沉淀生成,且生成的Al(OH)3还具有吸附性,这有利于泥浆的有害成分的包裹和封闭,当然也会提高固化的效果.

3 讨论

实际上,研究的目的是对废泥浆进行固化,以达到再利用的目的,但所加红粘土的含水量不易控制;固化剂为水泥和石灰的固化效果较好,但综合单价较高;固化剂为w=3%的水泥的固化达到了坚硬的程度,不利于随后的开挖和运输.

由表3可以看出,水泥的固化效果较好,加w=1%的水泥的土样就可以满足工程的要求,若再加入适量的硅酸钠和硫酸铝,固化效果一定会更理想,3 d就能有一定的强度,有类似普通粘土的性能,能达到运输和再利用的目的.

固化剂主凝剂选定为水泥后,为了进一步研究固化土的抗压强度的变化规律,对固化剂为w=1%的水泥、w=3%的水泥、w=1%的水泥+w=0.5%的硅酸钠和+w=0.1%的硫酸铝、w=1%的水泥+w=1%的石灰、w=1%的水泥+w=30%的红粘土的5组固化土样进行3 d、7 d、28 d的立方体抗压强度试验.将加入水泥的废泥浆搅拌均匀后装入工程立方体塑料试模中,装样时分3次进行,每次装1/3,必须使土样装满整个试模,尽量将其压实,不留空隙.静置在实验室内养护3 d、7 d、28 d,记录室内温度和湿度,测定其3 d、7 d、28 d立方体抗压强度.

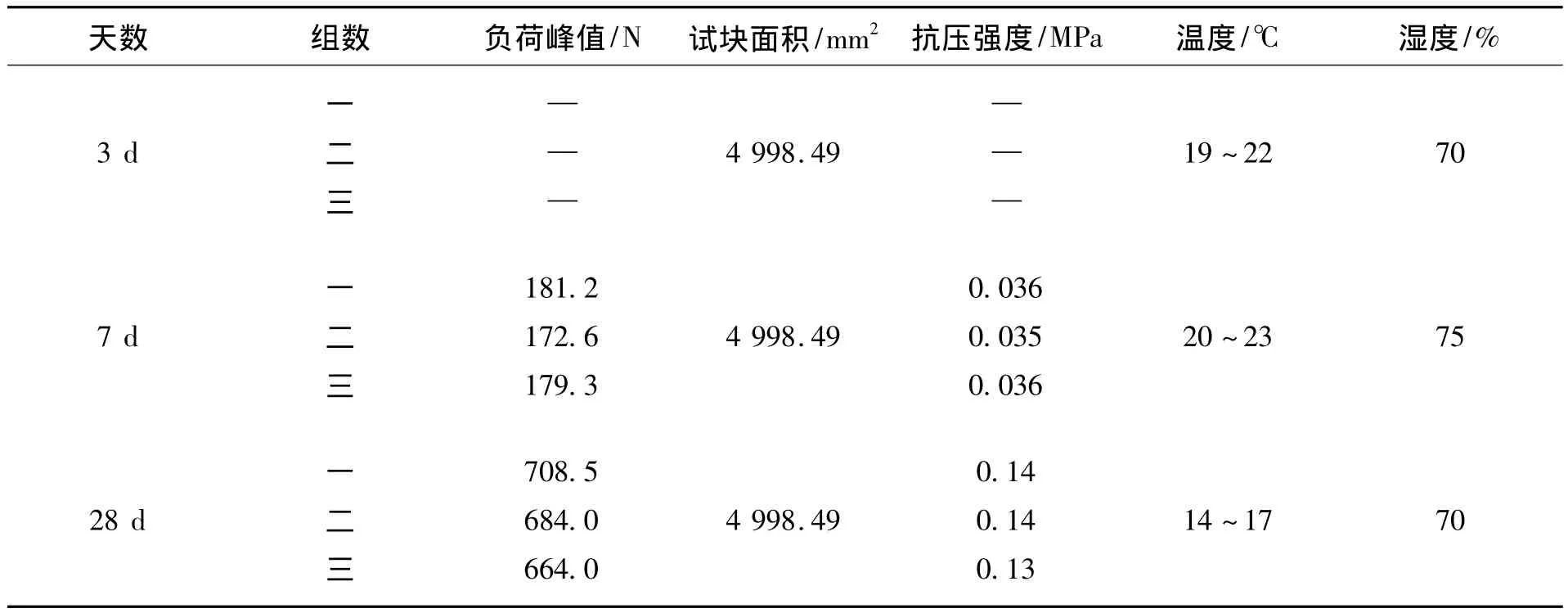

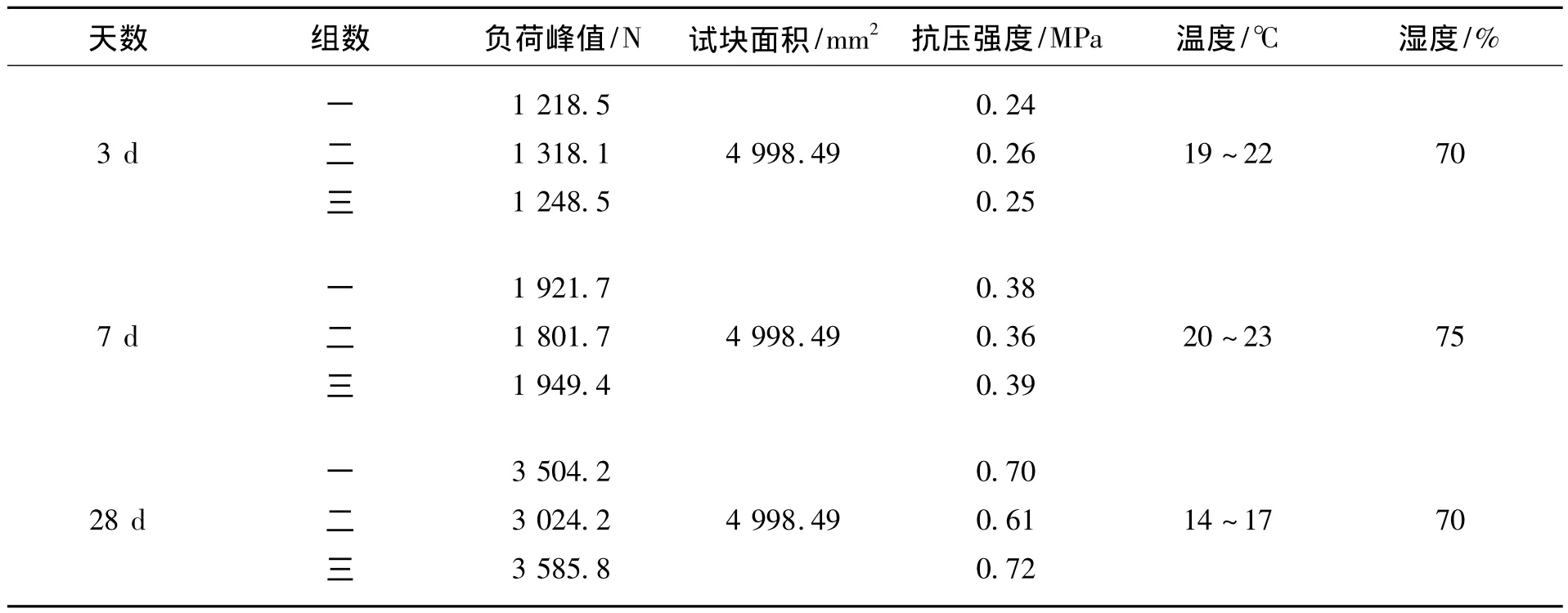

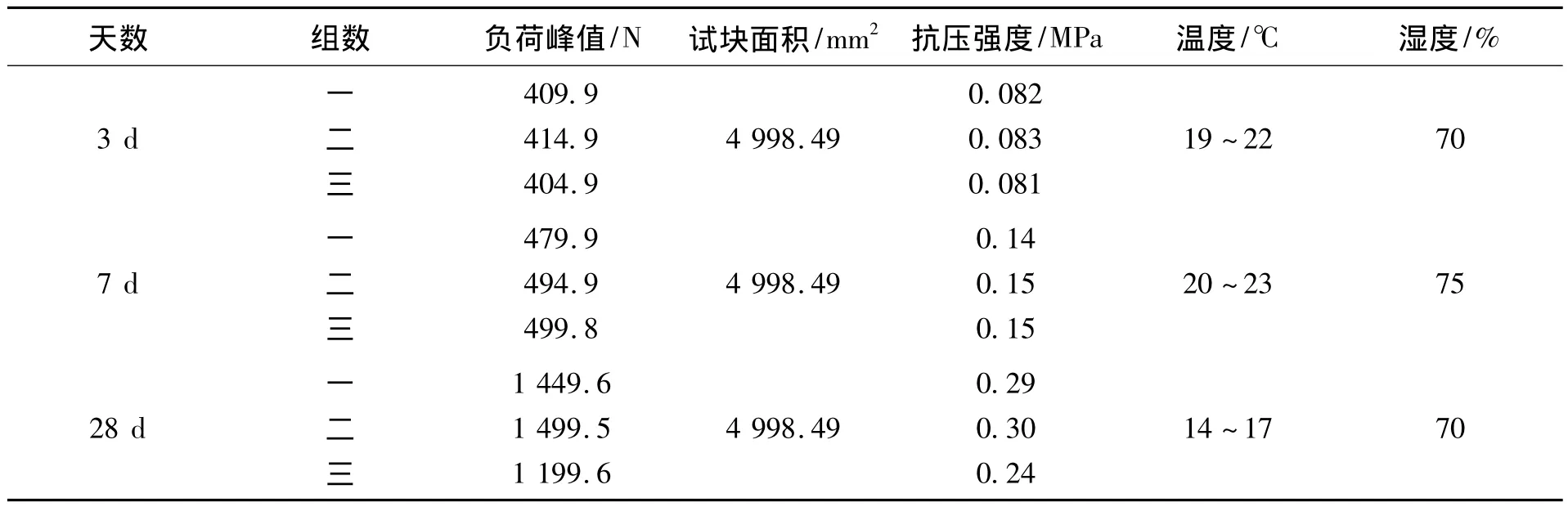

3.1 5组减少水泥用量的固化土样的抗压强度试验结果(表4~表8)

表4 w=1%的水泥的强度试验结果

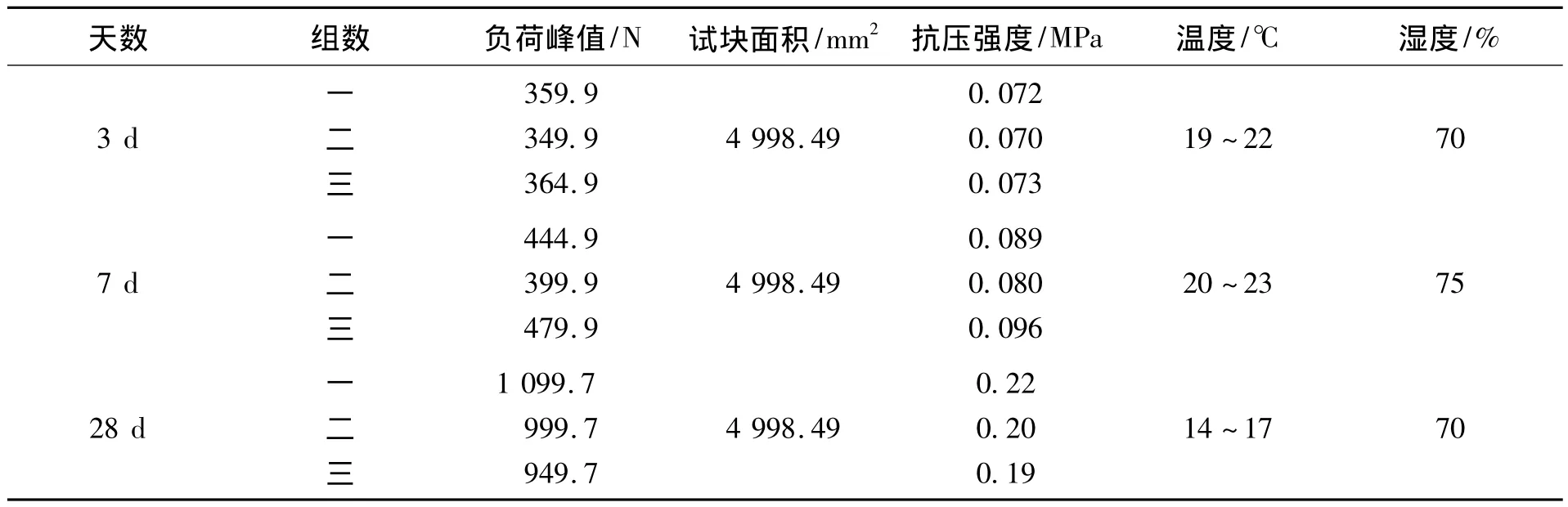

表5 w=3%的水泥的强度试验结果

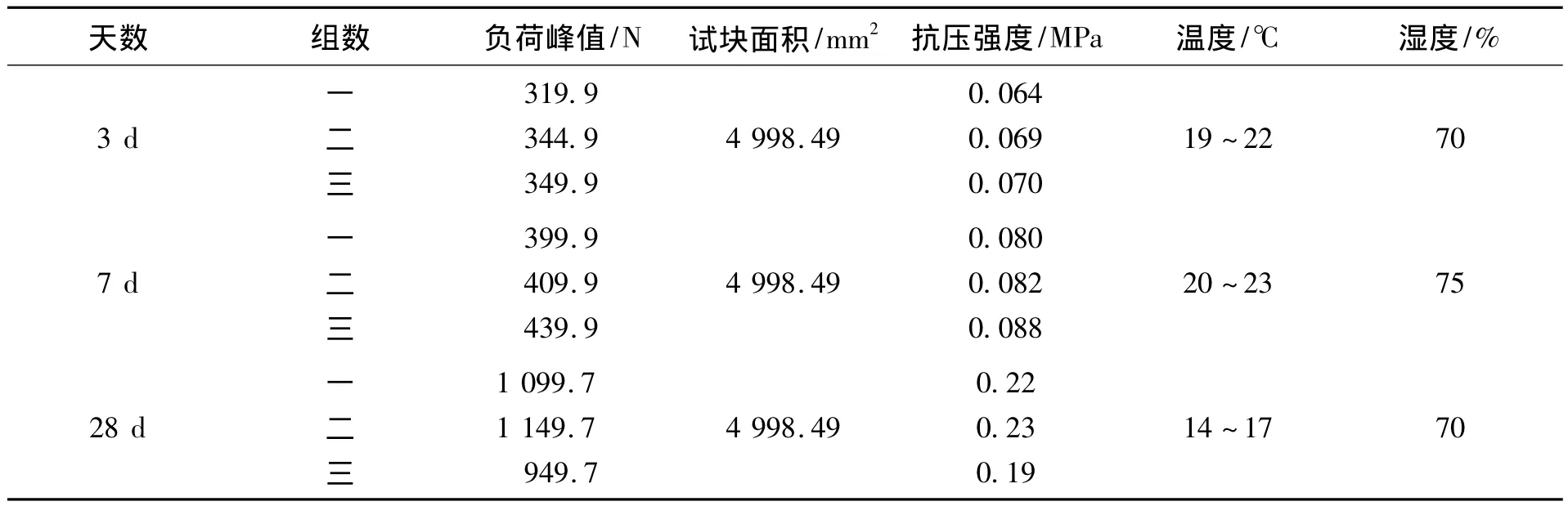

表6 w=1%的水泥+w=0.5%的硅酸钠+w=0.1%的硫酸铝的强度试验结果

表7 w=1%的水泥+w=1%的石灰的强度试验结果

表8 w=1%的水泥+w=30%的红粘土的强度试验结果

从以上表中可以得出:水泥的掺加量直接决定固化土样的抗压强度,抗压强度随着时间逐渐增强;固定水泥的用量同时替代部分水泥后,硅酸钠和硫酸铝的加入对固化强度影响较大,其次为石灰,最后为红粘土;固化时间至少应为7 d,在温度和湿度无太大波动时,仅有3 d的固化土样基本没有强度(w=3%的水泥固化除外).要达到运输和开挖的目的,抗压强度基本要达到0.2 Mpa.考虑到在实际固化处理工作中,由于固化的量和体积都很大,且水分不易散失,因此可以调整固化剂的种类和加入量,以达到最佳的固化效果.

由表6得出:w=1%的水泥+w=0.5%的硅酸钠+w=0.1%的硫酸铝固化7 d的强度没有达到0.2 Mpa,本工程建议采用加入w=2%的水泥+w=0.5%的硅酸钠+w=0.1%的硫酸铝固化7 d,其他工程也可参考此配比进行废泥浆固化处理.

3.2 施工工艺

1)根据现场情况确定固化剂的用量.

2)根据泥浆池的现状,利用现有泥浆池进行处理,清除表面硬土层.

3)确定搅拌深度及固化剂的计量,将配置好的固化剂均匀撒入泥浆池中,使用挖掘机沿周边从上到下反复搅拌,直至搅拌均匀,挖掘机的臂越长,每次处理的范围就越大,每次处理厚度为1 m.

4)待泥浆固化后,用挖掘机将拌合好后的固化物从反应池中挖出,放置于附近场地.

5)重复以上施工过程,直至将泥浆池中的泥浆处理完毕.

6)泥浆固化完毕后,对其进行覆土填埋,埋土深度约为50 cm以上.

4 结论

(1)固化剂原材料宜就地就近取材,经过对比试验,筛选出固化效果最好的水泥、石灰、红粘土以及硅酸钠和硫酸铝,作为固化处理废泥浆的固化剂原材料.

(2)针对海南红粘土泥浆的固化,常规固化方法亦适用.考虑到红粘土富含铁和铝氧化物,故可加入适量硅酸钠和工业硫酸铝,这样固化效果会显著提高.建议对海南红粘土泥浆宜采用w=2%的水泥+w=0.5%的硅酸钠+w=0.1%的硫酸铝的固化处理,建议固化时间为7 d.

(3)水泥固化效果好,但是水泥生产耗能巨大,因此可以替换掉部分水泥,改用耗能少的石灰以及天然的红粘土等,两种或者几种固化剂正交组合同样能达到环保、固化和再利用的目的.

[1]董仕明,王平全,陈志勇,等.油气田钻井废弃泥浆处理技术[J].天然气工业,2008,28(2):87-89.

[2]王清,陈剑平,马丽英.中国红土的研究与地基承载力的评价[J].探矿工程,1995,4:15-17.

[3]孙建荣.钻井发凿井泥浆再生调制与废弃处理[J].煤炭科学技术,2008,36(1):25-27.

[4]王嘉麟,闫光绪,郭绍辉,等.废弃油基泥浆处理方法研究[J].环境工程,2008,26(4):10-13.

[5]刘宇程,吴冕,陈明燕.钻井废弃泥浆固化处理技术研究进展及展望[J].环境科学与技术,2010,33(6E):534-537.

[6]谭蔚,于真真,高晓冲,等.钻井废弃盐水泥浆无害化脱水处理研究[J].油田化学,2011,28(2):126-129.

[7]韩敬,钱文,郭晓红,等.油田钻井废泥浆固化处理研究[J].油气田环境保护,2012,22(3):22-26.

[8]中华人民共和国住房和城乡建设部.JGJ/T 87-2012建筑工程地质勘探与取样技术规程[S].北京:中国建筑工业出版社.