乙烯装置分离技术及国产化研究开发进展

王子宗

(中国石化工程建设有限公司,北京 100101)

乙烯产能标志着一个国家石油化工发展的整体水平,截止2012年,我国年乙烯生产能力达到1616.5万吨,在世界上仅次于美国,位列第二位。中国石油化工集团公司(简称中国石化)和中国石油天然气集团公司(简称中国石油)仍然是我国乙烯生产的主力,中国石化有18套乙烯装置或生产线,乙烯生产能力达到9475万吨,其中有合资装置4套,乙烯生产能力368万吨[1];中国石油有11套乙烯装置或生产线,乙烯生产能力达到 511万吨[2]。

乙烯生产专利技术由于工艺复杂,半个世纪来一直由Lummus、S&W、KBR、Linde、Technip五大专利商垄断,典型的生产工艺有:顺序分离工艺技术路线(含顺序“渐近”分离工艺技术路线)、前脱丙烷分离工艺技术路线和前脱乙烷分离工艺技术路线[3-5]。五大乙烯工艺技术专利商均在我国建有生产装置,随着建设年代的不同,各种分离工艺相继又有一些新的单元技术工业化,至今形成了技术先进、成熟可靠的典型乙烯分离工艺技术路线。

近三十年来,在中国石化的精心组织下,以中国石化工程建设有限公司(SEI)为核心,与生产、研究单位和有关高等院校紧密配合,组成国产化攻关团队,在乙烯生产技术设计国产化的道路上,经历了艰辛的技术开发历程,并首先实现了烃类蒸汽热裂解部分的设计国产化,分离部分的设计国产化几经坎坷,国家攻关项目80万吨/年乙烯工艺包也终于在“十五”期间开发完成,“十一五”期间又开发完成了国家攻关项目100万吨/年乙烯工艺包。

在乙烯分离重大装备设计制造国产化方面,经过近二十年的艰辛努力,逐步实现了“心脏”设备冷箱及三机(裂解气压缩机、丙烯制冷压缩机、乙烯制冷压缩机)的设计制造国产化。

至此,乙烯装置成套工艺技术、设计及重大装备设计制造全面国产化的序幕已经拉开,目前,武汉80万吨/年乙烯装置成套技术、设计、制造全面国产化正在实施,并于2013年6月建成投产。

1 国外乙烯分离典型工艺路线及其新技术

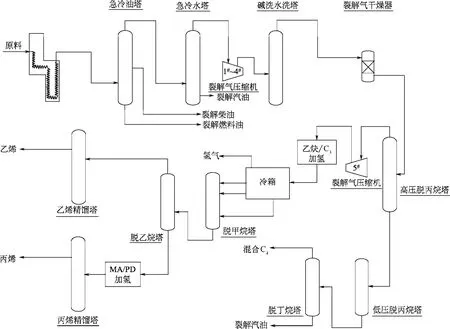

到目前为止,国外3种典型的乙烯分离工艺均已经工业化,各种分离技术简要流程分别见图1~图4[5-9]。

顺序分离工艺技术路线的特点是裂解气混合组分分离第一个分离塔是脱甲烷塔,先分离出甲烷,再将脱甲烷塔釜液混合组分按照由轻到重的次序进行分离。

前脱丙烷工艺技术路线的特点是裂解气混合组分分离第一个分离塔是脱丙烷塔,脱丙烷塔塔顶为C3及更轻组分,塔釜为 C4及更重组分,两股物流分别再按照由轻到重的次序进行分离。

前脱乙烷工艺技术路线的特点是裂解气混合组分分离第一个分离塔是脱乙烷塔,脱乙烷塔塔顶为C2及更轻组分,塔釜为 C3及更重组分,两股物流分别再按照由轻到重的次序进行分离。

顺序“渐近”分离工艺技术路线为顺序分离工艺的分支,其特点与顺序分离工艺技术路线的特点相近,裂解气混合组分分离第一个分离塔仍然是脱甲烷塔,先分离出甲烷,再将脱甲烷塔釜液混合组分按照由轻到重的次序进行分离。区别是组分分离时,关键组分进行非“清晰”分割。

图1 顺序分离工艺技术路线

图2 前脱丙烷工艺技术路线

图3 前脱乙烷工艺技术路线

1.1 顺序分离工艺技术路线[10]

1.1.1 发展历程

图4 顺序“渐近”分离工艺技术路线原理图

顺序分离工艺技术路线20世纪60年代开始工业化,世界上五大专利商中,早期Lummus、S&W和Technip均采用顺序分离工艺。

20世纪80年代前,Lummus和S&W均采用顺序分离、高压脱甲烷工艺,只是局部细节上略有差异,Technip则采用顺序分离、中压双塔脱甲烷的简化“渐近”分离工艺。

20世纪80年代后,Lummus开始推广采用顺序分离、低压脱甲烷工艺。据Lummus的研究数据,低压脱甲烷工艺与高压脱甲烷工艺相比较,在其他条件相同的前提下,可以大幅节省制冷机功耗,降低装置的操作费用,但需要增设开式甲烷制冷,即低压脱甲烷塔开式热泵系统,或采用富含乙烯的甲烷物流节流膨胀制冷,供冷后循环返回裂解气压缩机系统,即由裂解气压缩机系统兼顾替代甲烷制冷系统。通常规模较大的乙烯装置采用甲烷制冷,而规模较小或裂解原料甲烷收率较低的乙烯装置则采用富含乙烯的甲烷物流节流膨胀制冷循环返回裂解气压缩机系统的方案。

20世纪80年代后期,S&W由于买断了适用于前脱丙烷前加氢工艺的先进回收系统 ARS(advanced recovery system)专利,转向推广采用前脱丙烷前加氢工艺技术路线。

Technip则始终采用顺序分离、中压双塔脱甲烷的简化“渐近”分离工艺。

1.1.2 新技术开发及应用

(1)急冷油减黏 20世纪80年代后期开始推广采用乙烷裂解炉的高温裂解气作为减黏介质对急冷油进行减黏,1987年首次用于燕山石化公司 30万吨/年乙烯装置技术改造[11],由于存在开车初期减黏后的高黏度裂解燃料油输送问题,影响了该系统的正常运行。

20世纪90年代后期开始尝试蒸汽减黏的方式,并首次在燕山乙烯装置改造时采用[12]。由于存在蒸汽用量大而减黏效果又相对较差的问题,实际操作过程中调小了蒸汽量,将减黏塔仅作为燃料油汽提塔使用,用以控制裂解燃料油的闪点。

21世纪初,再次推荐采用乙烷裂解炉的高温裂解气作为减黏介质对急冷油进行减黏,并首次用于扬子石化公司32万吨/年乙烯装置,通过不断完善改进取得成功,可以确保装置长周期连续运行[13]。

循环急冷油承担着将裂解气的热量转移到发生稀释蒸气和作为工艺用户热源,由于高温裂解气的热量很大,因此所需的循环急冷油量也就很大。当所采用的裂解原料燃料油收率较大时,循环急冷油的置换周期是可接受的,不会使循环急冷油的黏度过高,但当所采用的裂解原料燃料油收率较小时,循环急冷油的置换周期则非常大,长期循环的急冷油黏度会越来越高,以致影响急冷油塔系统的正常操作,塔釜温度一般只能控制在185 ℃左右,原料越轻则釜温越低,严重的釜温要低于180 ℃,最终可导致不能发生稀释蒸气,大大降低了高温裂解气热量的有效利用,为了解决这一问题,需要设置急冷油减黏系统,以提高急冷油塔釜温,釜温一般可以提高到190 ℃以上,而循环急冷油的黏度仍在控制范围之内。

循环急冷油的组成比较复杂,既含有黏度大的重组分,含有黏度较低的组分,而高沸点、低黏度芳烃的含量如能在长周期运转过程中始终保持占有一定的比例,则循环急冷油的黏度也就稳定在控制范围之内,急冷油减黏就是为了实现这一目标,其原理为:利用某种方法将采出燃料油中的含芳烃量大的中间馏分,馏程范围一般为 280~350 ℃,汽提出来,循环返回到急冷油中,以使循环急冷油中芳烃的含量保持一定的比例,从而达到控制循环急冷油黏度的目的。

是否需要设置急冷油减黏系统完全取决于裂解炉所采用的原料,当原料确定后,分以下几种情况:①如果急冷油塔釜温可以在200 ℃以上稳定运行,则没有必要设置急冷油减黏;②如果急冷油塔釜温可以在190 ℃以上稳定运行,则在综合评价后确定是否上急冷油减黏;③如果急冷油塔釜温只能在175~190 ℃之间稳定运行,则必须设置急冷油减黏,否则对高温裂解气热量的有效利用不利,装置综合能耗增加。

明确了急冷油减黏的原理,因此凡是可以实现将采出燃料油中的含芳烃量大的中间馏分(馏程范围一般为 280~350 ℃)汽提出来,循环返回到急冷油中这一目的的方法都是可行的,通常采用的物理方法可以归纳为以下几种。①采用气体裂解炉的高温裂解气。该方法如条件具备则首先被采用,其优点是温度和分压同时起作用,气体原料的燃料油收率几乎为零,减黏效果好。②采用燃料油收率很低或稀释蒸汽配比较高的液体裂解炉的裂解气。该方法与①相近,稀释蒸汽配比较高时,分压作用也较明显,减黏效果较好。③采用蒸汽。该方法可以细分为低压、中压和高压蒸汽,大都操作温度较低,分压起主要作用,采用高压蒸汽时,温度高的作用比较明显,该方法蒸汽耗量很大,减黏效果普遍较差。④采用稀释蒸汽。该方法与上述方法③相近,减黏效果较差,但可以减少含酚污水的排放量。⑤加热急冷油。该方法采用热源(一般为高压蒸汽)间接加热部分急冷油,温度起作用,但在采用减压操作时,分压也有作用,减黏效果尚可。

急冷油减黏技术同时也可以用于前脱丙烷和前脱乙烷工艺路线。

(2)C3催化精馏[14]C3催化精馏适用于双塔脱丙烷系统,也可用于前脱乙烷工艺路线中采用双塔脱丙烷系统中。在高压脱丙烷塔的上部增设 C3加氢段,采用专用催化精馏催化剂,高压脱丙烷塔的回流来自加氢后的C3馏分,并首先进入催化剂床层顶部。高压脱丙烷塔进料中的C3馏分在高压脱丙烷塔的下部通过精馏从进料中分离出来,由回流量来控制进入加氢段气相物流C4的含量,之后进入高压脱丙烷塔的上部进行丙炔/丙二烯(MA/PD)加氢。在中国石化燕山66万吨/年乙烯装置改造中首次工业化应用。

C3催化精馏具有反应条件温和、催化剂不需要再生、MA/PD加氢选择性高、不需要设置滤油洗涤塔、设备台数少等优点,其致命的缺点是专用催化剂对进料中含有的杂质过于敏感,需要增设进料保护床脱除杂质,即使如此,仍存在未知杂质导致系统不能维持稳定长周期运行的可能。

(3)二元制冷 已经工业化的二元制冷有两种:一种是采用甲烷/乙烯混合组分作为制冷介质;另一种是采用甲烷/丙烯为制冷介质,均适用于采用低压脱甲烷系统的工艺[15]。

二元制冷系统的功能依其配比不同而不同,在采用甲烷/乙烯配比时,其可提供的冷量级位与传统制冷流程中的乙烯制冷和甲烷制冷相当,可以为工艺用户提供−45~−140 ℃级位的冷剂,在中国石化燕山66万吨/年乙烯装置改造中首次工业化应用[16]。在采用甲烷/丙烯配比时,其可提供的冷量级位与传统制冷流程中的丙烯制冷、乙烯制冷和甲烷制冷相当,可以为工艺用户提供30~−140 ℃级位的冷剂,在赛科119万吨/年乙烯装置改造中首次工业化应用。

二元制冷的特点有:①甲烷/乙烯配比节省一台制冷机组及其控制系统,甲烷/丙烯配比节省两台制冷机组及其控制系统,可节省投资、占地和维护费用;②由于制冷机组均为单机组配置,没有备用,在线运行的机组数量减少,可以提高装置的运行稳定性;③供冷级别为一条连续曲线,没有传热夹点,可节省制冷机功率。

(4)三元制冷 三元制冷的制冷介质为丙烯、乙烯和甲烷的混合物,其可提供的冷量级位与传统制冷流程中的丙烯制冷、乙烯制冷和甲烷制冷相当,可以为工艺用户提供 30~−140 ℃级位的冷剂,适用于采用低压脱甲烷系统的工艺。

在最初的设计中,三元混合冷剂通过控制分级冷凝,形成功能明显的重冷剂、中冷剂和轻冷剂三股组成不同的物流为工艺用户提供冷量,分别与传统制冷流程中的丙烯制冷、乙烯制冷和甲烷制冷相当[17]。在中国石化齐鲁71万吨/年乙烯装置改造中首次工业化应用[18]。

在近期的设计中,三元混合冷剂通过控制冷凝,只有功能明显的重冷剂和轻冷剂两股组成不同的物流为工艺用户提供冷量,分别与传统制冷流程中的丙烯制冷和二元制冷(乙烯和甲烷配比)相当,更具节能效果。在中国石化茂名66万吨/年乙烯装置中首次工业化应用[19]。

三元制冷系统特点如下。①与传统制冷流程相比,由于少设置了两台制冷机组,转动设备的缸数由常规技术的六缸减少到三缸,控制系统减少两套,附属设备也减少了23台,占界区内设备数的8%,可节省投资、占地和维护费用。②由于制冷机组均为单机组配置,没有备用,在线运行的机组数量减少了两台,提高了装置的运行稳定性。③三元制冷通过在激冷系统用更宽沸程的混合冷剂,使工艺物流与冷剂之间的温差更接近来实现节省能耗。对常规的纯组分冷剂而言,工艺物流与冷剂之间的平均温差要比应用宽沸程的三元冷剂的平均温差大得多,而对于那些接近常沸程的工艺物流(精馏塔塔顶冷凝器)而言,温差比起纯组分系统的温差来差别不大,这是因为三元制冷系统中重冷剂物流几乎为纯丙烯。在前冷系统,可节省制冷机功率,但在为精馏塔塔顶冷凝器提供冷量时,由于工艺侧物料多为较纯的单一组分,传热温差较大,则又会多消耗制冷机功率,另外由于三元制冷压缩机出口压力较高,也会多消耗一些压缩机功率,因此,其综合节能效果要看裂解原料构成对以上单元的影响程度,通常并不明显,这也是优化推出甲烷/丙烯混合冷剂二元制冷替代三元制冷的主要原因。④当采用甲烷/丙烯二元冷剂为制冷介质替代三元制冷时,与传统三元制冷相比较,重冷剂更重,更接近于单组分丙烯制冷,在为精馏塔塔顶冷凝器提供冷量时,传热温差有所减小,负效应会更少些[20]。

1.2 前脱丙烷工艺技术路线

1.2.1 发展历程

前脱丙烷分离工艺技术路线20世纪60年代开始工业化,世界上五大专利商中,KBR、S&W 和Lummus(与中国石化联合开发的合作技术)均采用过前脱丙烷分离工艺,近期,前脱丙烷分离工艺通常与前加氢工艺进行组配。

20世纪80年代后期,S&W由于买断了适用于前脱丙烷前加氢工艺的先进回收系统ARS,因此放弃了顺序分离,转向推广采用前脱丙烷前加氢工艺技术路线,由于采用了ARS,使得前脱丙烷前加氢工艺的制冷机功率消耗大幅下降,具有较强的竞争力。

2006年,Lummus/ST(Sinopec Tech.)联合开发的前脱丙烷前加氢工艺在茂名66万吨/年乙烯装置中首次工业化应用,投产运行,该工艺与传统的前脱丙烷前加氢工艺相比较具有本质的区别,其最大的特点是采用了四段裂解气压缩机系统、高压脱丙烷塔压力更高、而前加氢压力较低、低压激冷并组合分凝分馏塔 CFT(condensating fractionating tower)、低压脱甲烷、三元制冷等众多新技术。

KBR是最早采用前脱丙烷前加氢工艺的专利商,至今仍在全球推荐该技术路线。

1.2.2 新技术开发及应用

(1)S&W前脱丙烷系统 采用双塔脱丙烷系统,高压脱丙烷塔操作条件为:塔顶压力1.5 MPa、塔顶温度−21 ℃,塔釜温度一般控制不高于80 ℃。塔顶物料通过与高压脱丙烷塔进料换热,过热后进入裂解气压缩机五段;严格控制塔釜物料不含C2,塔釜物料进入低压脱丙烷塔后,再通过低压脱丙烷塔精馏分离,将C3组分与C4及更重组分分离,C3组分从低压脱丙烷塔塔顶采出,由泵加压后直接进入到C3加氢系统[21-22]。

S&W 工艺由于采用了五段裂解气压缩机,高压脱丙烷塔操作压力较高(为1.5 MPa),可以降低五段的压缩比,使其与前四段相近,有利于节能,但其投资要比采用四段裂解气压缩机高。过热后的高压脱丙烷塔塔顶物料进入裂解气压缩机五段,要消耗更多的压缩机功率,不利于节能。

由于低压脱丙烷塔塔顶可以采出一股纯 C3馏分,该股物流不需要返回高压脱丙烷塔作补充回流,可以直接进入到C3加氢系统,其优点是可以降低下游预脱甲烷塔和脱乙烷塔的负荷,减小两塔的直径,降低投资,缺点是由于高压脱丙烷塔釜温相对较高,提馏段及再沸器结垢较多,再沸器切换频繁。

(2)先进回收系统ARS ARS专用于前脱丙烷前加氢工艺技术路线,其技术核心主要体现在前冷和脱甲烷系统,由核心设备冷热两台分凝分离器和双塔脱甲烷来实现有效的关键组分分离控制,实现“渐近”分离的总目标。热分凝分离器要控制顶部气相物料不含丙烯;冷分凝分离器要控制顶部气相物料不含乙烷。双塔脱甲烷中的预脱甲烷塔要控制塔顶气相物料不含丙烯,并进入到脱甲烷塔;塔釜液相物料控制不含甲烷。脱甲烷塔的釜液为一股纯C2馏分,该股物流可以跨过脱乙烷塔而直接进入乙烯精馏系统,由此,乙烯精馏塔具有两股组成不同且从不同的位置进入的进料,可降低乙烯精馏塔回流比,节省能耗[23]。

ARS系统尚不够完美的是受分凝分离器结构的限制,还不能真正实现“渐近”分离对关键组分的分配控制要求,另外由于受分凝分离器结构的影响,传热和传质效果都较差,为了达到关键组分控制目的,设备体积庞大,又属于专供设备,价格昂贵。

改进的 ARS系统采用两级常规气液分离罐替代了热分凝分离器,投资明显降低,但由于两级气液分离罐只相当于常规两块理论塔盘的分离效果,且不具有传热和传质同时进行的特征,达到同样的关键组分控制目标时,能耗会有所增加。

(3)热集成精馏系统 HRS(heat-integrated rectifier system) HRS可以认为是对ARS系统的进一步优化,用常规塔系替代冷分凝分离器,并通过对塔的进料方式进行优化,达到节能的目的,在关键组分分离要求上,塔顶仍然控制不含乙烯[24]。

HRS可以理解为是只采用常规单元设备来实现ARS“渐近”分离的总思路,其优点是投资明显降低,但伴随而来的缺点是由于取消了冷分凝分离器,能耗比改进的ARS又有所增加,“渐近”分离的流程长、设备台数多的缺点更加明显。

(4)S&W低压乙烯精馏塔及热泵系统 S&W低压乙烯精馏塔热泵系统采用与乙烯制冷系统组合的方案。低压乙烯精馏塔塔顶操作压力0.557 MPa,温度−63.8 ℃,设置中沸器,塔顶乙烯在塔顶压力控制下经过热直接进入到热泵压缩机三段吸入管线,经三段压缩后的气体物流,采出一股在流量控制下去乙烯精馏塔中沸器作热源,冷凝并由塔顶物料过冷后做乙烯精馏塔回流。压缩机四段出口的气体一部分在乙烯精馏塔灵敏板温度的控制下去再沸器作热源,冷凝后进入乙烯罐,其余四段出口气体由−40 ℃丙烯冷剂冷凝后也进入乙烯罐。乙烯罐中的液体乙烯分出一股作制冷循环冷剂,另一股作为乙烯精馏塔回流的补充,其余由泵加压后作为液体乙烯产品送出界区。

S&W 低压乙烯精馏塔热泵系统的特点是:①乙烯精馏塔塔顶物料要过热后直接进入到热泵压缩机三段吸入管线,其优点是不需要增加三段吸入罐的尺寸,可以节省投资,缺点是压缩机的功率消耗增加;②采用由一段吸入罐的压力控制压缩机驱动透平转速,乙烯精馏塔单独设置压力控制回路,其优点是可以更直接控制最低级位乙烯冷剂的温度,缺点是需要设置压控阀,该阀门尺寸很大,投资增加;③乙烯精馏塔操作压力较高,不利于乙烯和乙烷的分离,乙烯精馏塔需要设置144块塔盘,投资增加,但由于塔顶和塔釜温度都较高,并设置了中沸器,偏离设置节能热泵的条件就较小,可以降低压缩机功率消耗。

(5)KBR四段裂解气压缩机系统 在裂解气压缩机系统,KBR通过流程组合优化,推荐采用四段裂解气压缩机系统,与其他采用传统前脱丙烷前加氢工艺的专利商相比,其突出的特点在于将裂解气干燥器进料分离罐中由 7 ℃级丙烯冷剂提供冷量冷凝下来的烃凝液,通过控制阀减压后返回到裂解气压缩机三段吸入罐,有效地降低了三段吸入罐的温度,在使得压缩机三段吸入温度降低的同时,也可冷凝更多的重烃凝液,三段吸入罐的凝液减压后返回到解气压缩机二段吸入罐,又有效地降低了压缩机二段吸入温度,压缩机二/三段吸入温度的降低,就允许采用较大的压缩比,减少压缩机段数。

采用四段裂解气压缩机的优点为:①减少了压缩机段数,可以降低投资;②可以省去相应的后冷却器和气液分离罐,减少设备台数,降低投资和占地;③可以省去单独处理裂解气干燥器进料分离罐中凝液的设备,包括聚结器、液相干燥器及附属的再生系统,流程简捷,减少了设备台数,降低投资和占地。其缺点是:①四段裂解气压缩机的压缩比较大,压缩机功率消耗略有上升;②裂解气干燥器进料分离罐中凝液前返,造成了循环物料量的增加,也使得压缩机功率消耗略有上升。

(6)KBR前脱丙烷系统 采用双塔脱丙烷系统,高压脱丙烷塔操作条件为:塔顶压力1.26 MPa、塔顶温度−23 ℃,塔釜温度 58 ℃。塔顶物料直接进入裂解气压缩机四段,塔釜物料不需要严格控制乙烷含量,塔釜物料进入低压脱丙烷塔后,再通过低压脱丙烷塔精馏分离,将C3及更轻组分与C4及更重组分分离,C3及更轻组分从低压脱丙烷塔塔顶采出,由泵加压后返回到高压脱丙烷塔作为回流[25]。

KBR工艺由于采用了四段裂解气压缩机,高压脱丙烷塔操作压力较低(为1.2 MPa),釜温低,可以采用急冷水作为热源,可更有效地利用装置低级位废热,饱和的高压脱丙烷塔塔顶物料进入裂解气压缩机四段,有利于降低压缩机功率消耗。

(7)改进的脱乙烷塔系统 脱乙烷塔塔顶操作压力1.521 MPa,温度−38.5 ℃,塔顶乙烯产品与压缩机三段出口物料汇合,部分经冷凝后进入到回流罐,液体乙烯由泵加压后部分作为脱乙烷塔回流,侧线采出C2馏分进入乙烯精馏塔。相当于在传统的脱乙烷塔顶部又增加了一段进一步对乙烯/乙烷精馏,将已经得到初步分离的乙烯/乙烷精馏分离出聚合级乙烯产品[26],乙烯产品进入热泵与乙烯制冷组合压缩机新增设的四段升压后,通过循环水冷却到常温,送到下游装置。

其优点是有效地利用了乙烷和乙烯在脱乙烷塔精馏段中初步分离的结果,降低了乙烯精馏塔的负荷,降低了乙烷和乙烯组分分离的冷剂总消耗以及开式热泵压缩机的负荷和功率消耗。

(8)KBR低压乙烯精馏塔及热泵系统 低压乙烯精馏塔塔顶操作压力为 0.308 MPa,温度为−75.8 ℃,塔顶乙烯直接进入到热泵压缩机二段吸入罐,经二段压缩后的气体物流,采出一股在乙烯精馏塔灵敏板温度的控制下去再沸器作热源,冷凝后作为乙烯精馏塔回流,压缩机三段出口的部分物料(约占20%)经冷凝后,一股作为乙烯精馏塔回流补充物料,其余由泵加压后分成两股:一股作为脱乙烷塔的回流;另一股作为液体乙烯产品送出界区。

其特点是:①乙烯精馏塔塔顶物料不经过热,直接进入到热泵压缩机二段吸入罐,其优点是可以节省压缩机的功率消耗,缺点是需要适当增加二段吸入罐的尺寸;②采用由二段吸入罐的压力来控制压缩机驱动透平转速,一段吸入罐的压力作为副控制回路,乙烯精馏塔不单独设置压力控制回路,其优点是可以省去乙烯精馏塔塔顶管线上设置的压力控制阀门,在百万吨级规模的乙烯装置中,该阀门尺寸很大,价格昂贵;③乙烯精馏塔操作压力较低,有利于乙烯和乙烷的分离,乙烯精馏塔只需要设置97块塔盘,可节省投资,但由于塔顶和塔釜温度都会更低,对热泵来讲,只有塔顶和塔釜温度分别位于装置热夹点两侧时,才最节能,位于同一侧,尤其是同时位于低温一侧,热泵的节能效果会较差,而低温乙烯精馏塔恰好是同时位于低温一侧,温度越低,偏离设置节能热泵的条件就越大些,需要消耗较多的压缩机功率。

(9)Lummus/ST四段或三段裂解气压缩机系统 与低压激冷技术相匹配,裂解气压缩机系统将裂解气加压到2.27 MPa即可,可以采用四段或三段裂解气压缩机,在采用四段时,各段出口温度均可以控制在不高于 85 ℃,可以有效缓解裂解气中的双烯烃聚合结垢,延长装置运行周期;在采用三段时,各段出口温度会较高,可以采用注入水的方式降温,也均可以控制在不高于 85 ℃。三段裂解气压缩机系统设备台数会更少,机组本身价格也会下降,因此会大幅节省投资,是最优化的选择。

(10)Lummus/ST前脱丙烷系统 采用双塔脱丙烷系统,高压脱丙烷塔操作条件为:塔顶压力2.1 MPa、塔顶温度−8 ℃,塔釜温度75.4 ℃,塔顶物料直接进入C2前加氢反应器系统,塔釜物料不需要严格控制乙烷含量,塔釜物料进入低压脱丙烷塔后,再通过低压脱丙烷塔精馏分离,将C3及更轻组分与C4及更重组分分离,C3及更轻组分从低压脱丙烷塔塔顶采出,由泵加压后返回到高压脱丙烷塔作为回流[27]。

Lummus/ST前脱丙烷系统最突出的特点是与其他专利商技术相比较,高压脱丙烷塔的操作压力明显更高,而前加氢系统的操作压力明显更低,这是由与低压激冷系统相匹配决定的。其优点是低压脱丙烷塔塔顶物料作为高压脱丙烷塔回流,可使全部 MA/PD进前加氢进行加氢,多消耗些氢气,节省前冷冷量能耗,并可有效发挥前加氢选择性高的特点,更有效增加丙烯产量。合作技术双塔脱丙烷系统专用于低压激冷低压脱甲烷分离工艺。

(11)低压激冷系统 适用于前加氢低压脱甲烷工艺流程。已经工业化的低压激冷系统,物料进入前冷系统的压力较低,只有2.0 MPa,通过设置分凝分馏塔CFT(condensating fractionating tower)回收乙烯,控制塔顶部物流中不含乙烯,该物流经冷量回收并经增压机增压后部分冷凝,冷凝下来的物料可以直接作为脱甲烷塔的回流,回流量的大小通过调节增压机出口压力来实现,其余气体去提取纯度为95%(摩尔分数)的粗氢气产品,粗氢回收冷量后去低温甲烷化系统[28]。其优点是可与低压脱甲烷系统匹配,与高压激冷相比较,可以减小脱甲烷塔进料由于节流降压带来的能量损失,另外,脱甲烷塔回流来自前冷系统冷凝下来的高压甲烷,不需要单独设置冷凝器、回流罐和回流泵,可节省投资和占地,尤其省去了装置温度级位最低、要求最高的回流泵。

1.3 前脱乙烷工艺技术路线

1.3.1 发展历程

前脱乙烷分离工艺技术路线20世纪60年代开始工业化,世界上五大专利商Linde、Technip、KBR、S&W和Lummus均采用过前脱乙烷分离工艺。

Technip、KBR、S&W和Lummus根据裂解原料的构成区别对待,在采用以乙烷及轻烃为主要裂解原料时,推荐采用前脱乙烷分离工艺。

Linde则不管裂解原料构成如何变化,始终推荐采用前脱乙烷分离工艺。

1.3.2 新技术开发及应用

裂解气压缩机系统采用水代替注入油,注入油的作用只有一个,即润湿转子及内部构件,防止裂解气中双烯烃聚合结垢物粘附。而注入水的作用则有两个:一是替代注入油;二是利用水蒸发潜热大的特点,采用在物料入口管线上及转子级间同时注入的方式,使压缩过程中的裂解气降温,在压缩机制造商允许的前提下,注入水量足够大时,可将裂解气在压缩过程中的温度始终控制在 80 ℃以下,从根本上阻止裂解气中双烯烃的聚合[29]。

注入水采用裂解气压缩机段间冷凝水经过滤、聚结除油、由泵加压后循环使用,也可以采用冷却后的锅炉给水。

1.4 其他乙烯生产方法

1.4.1 重油催化热裂解制乙烯(CPP)工艺技术[30-31]

重油催化热裂解制乙烯(CPP)工艺技术为中国石化石油化工科学研究院(RIPP)和中国石化工程建设有限公司(SEI)联合开发。2000年10月~2001年1月,在大庆炼化分公司进行了8万吨/年CPP 工艺工业化试验。2009年9月在沈阳蜡化建设的50万吨/年规模的工业化装置投产,可生产13.5万吨/年乙烯及13.5万吨/年丙烯。目前正在建设延长 150万吨/年重油催化热裂解制乙烯装置,预计2014年投产运行。

CPP工艺适合加工石蜡基油,可掺入适量的减压渣油、焦化蜡油、脱沥青油,也可以直接加工常压渣油、石脑油、轻柴油或原油。

催化剂使用RIPP专为CPP工艺开发的一种改性沸石 CEP催化剂,应用组合的流化催化裂化技术,在反应系统中通过催化裂化、高温热裂解、择形催化、烯烃共聚、歧化与芳构化的综合反应途径,达到乙烯和丙烯收率最大化的目的。

分离工艺通常采用前脱丙烷前加氢脱氧和氮氧化物的工艺技术路线。

1.4.2 SUPERFLEX工艺[31]

SUPERFLEX工艺是一项以丙烯为目的产品的技术。通过流化催化裂化,将来自石脑油裂解装置的低价值的 C4、C5和 C6非芳烃转化为高价值的丙烯。

SUPERFLEX反应系统应用组合的流化催化裂化技术,催化剂可连续再生,专用SUPERFLEX催化剂对原料中的硫、水、氧化物和氮等杂质均不敏感,不需要设置原料预处理系统。

分离通常采用前脱丙烷工艺技术路线,目前该技术已经在南非建成世界上第一套工业化装置,并已经投产运行。

1.4.3 烯烃转化技术[31]

利用 C4烯烃增产低碳烯烃的技术主要有烯烃转化及烯烃催化裂解两种。中国石化上海石化研究院开发的烯烃歧化技术(S-OMT)和烯烃催化裂解技术(S-OCC),至今已经基本形成具有中石化自主知识产权的催化剂和成套工艺技术。其中 S-OMT技术采用一开一备固定床反应器,烯烃单程转化率大于 70%、丙烯选择性大于 98%。S-OCC 技术采用二开二备固定床反应器,烯烃单程转化率约72%,丙烯收率约31%,丙烯与乙烯比约为4。以上两种技术已完成中试,并且采用 S-OCC 技术在中原乙烯建设了一套 6万吨/年规模的工业化示范装置,2009年11月已投产运行。

Lummus 公司的烯烃转化技术(OCT)采用固定床反应器,在氧化钨催化剂作用下,发生歧化反应生产丙烯,通过利用乙烯装置产出的部分乙烯与丁烯进行反应,生成丙烯。因此,消耗掉1 t高价值的乙烯,可以生产3 t高价值的丙烯,典型的乙烯装置与 OCT组合,可使丙烯/乙烯比提高到 1.0以上。该技术已经在世界上建有多套工业化装置,在我国的上海赛科和中海油惠州均建有OCT装置,赛科OCT装置已经投产运行,惠州OCT装置正在设计建设中。

2 乙烯分离工艺技术及设计的国产化

2.1 乙烯分离技术开发历程

鉴于乙烯分离成套技术流程复杂、难点多的特点,设计国产化开发的总思路是从实际出发,首先进行工程设计国产化开发,在工程设计国产化基本完成后,再进行工艺技术的国产化开发。开发的原则是具有可检验性,即结合具体装置引进技术,展开工程设计国产化开发,通过装置运行来检验工程设计水平;结合具体装置引进技术与专利商同步完成工艺包技术开发,通过与引进工艺包比照,以检验各种计算软件的相对准确性,最后再使用检验过的软件开发完成具有自主知识产权的分离成套工艺技术。

在中国石化的组织下,以中国石化工程建设有限公司为主体的开发团队,在乙烯分离成套技术国产化的开发经历了以下4个阶段,先后有6个项目进入“十条龙”攻关,最终实现了百万吨级乙烯装置的工艺技术及设计的全面国产化。

2.1.1 第一阶段:成套引进

20世纪80年代中期以前,我国建设的乙烯装置都是成套引进,包括专利技术工艺包、基础工程设计和详细工程设计,国内设计单位只是辅助完成公用工程和土建基础设计工作,也就是乙烯装置的建设不仅要依靠国外专利提供商,还要有工程承包商介入。

2.1.2 第二阶段:国内做详细工程设计、翻版基础工程设计

从20世纪80年代中期到90年代中期的10年,乙烯装置的新建或改造,技术引进的范围逐步缩小,对30万吨/年以下规模的乙烯装置,国内设计单位已经可以独立完成详细工程设计,并可以承担除冷区和压缩区以外的基础工程设计工作,技术工艺包仍然需要全部引进,完成基础工程设计的难点在于两相流管道的设计、压缩机基础设计及管道震动应力计算、冷箱无应力管道设计等。

中国石化工程建设有限公司已基本具有全流程模拟的能力,只是在急冷油系统、压缩三相平衡、深冷富氢系统尚需攻关,并在1990年,以引进扬子30万吨/年乙烯装置为蓝本,翻版完成了技术储备项目30万吨/年乙烯规模的技术工艺包和基础工程设计。

2.1.3 第三阶段:国内做基础工程设计、技术攻关做工艺包

从20世纪90年代中期到2000年的5年,乙烯装置的新建或改造大多只引进技术工艺包,合资建设的特大型100万吨级乙烯装置,受合资外方的影响,引进范围要大些,但也都是由国内设计单位直接与专利商配合,不再需要国外的工程承包商介入。

在此期间,中国石化工程建设有限公司通过调整机构设置,强化乙烯技术难点攻关,中国石化也组织成立了以中国石化工程建设有限公司为主体,有关科研单位、高校和生产单位参与的联合攻关团队,一起开发乙烯分离专有技术,通过攻关,许多单项技术难点和基础研究获得关键性突破,先后组织开发完成了多个项目,其中包括以下7个方面。

(1)中国石化工程建设有限公司针对国产化存在的难题,结合引进技术和装置实际操作数据,通过数据回归建立了乙烯装置设计数据库。

(2)大庆48万吨/年乙烯装置改造只引进工艺包,中国石化工程建设有限公司首次独立完成基础工程设计和详细工程设计,并通过联合攻关开发,第一台规模为24万吨/年乙烯的裂解气压缩机实现设计及制造完全国产化。

(3)技术储备燕山 66万吨/年乙烯改造工艺包,该项目与国外专利商同步进行,意在练兵,经审查比较,设计结果与国外专利商工艺包相近,误差在工程设计允许的范围内。

(4)新乙烯流程开发,该项目以中国石化工程建设有限公司为主体,并与有关高校和科研单位合作,对流程模拟计算遇到的难题进行了攻关,解决了急冷油系统、三相平衡、深冷富氢系统存在的问题,并对分离流程进行了组合优化,使装置能耗进一步降低。

(5)天津20万吨/年乙烯和中原18万吨/年乙烯改造工程,该项目是中国石化集团公司“十条龙”攻关之一,以中国石化工程建设有限公司为主体,国内首次完全独立地完成了成套专利技术工艺包、基础工程设计和详细工程设计,并于2000年先后投产,近几年的运行业绩表明,与国外专利商承担的独山子乙烯装置改造相比较,主要经济技术指标都处于较高水平。

(6)技术储备齐鲁72万吨/年乙烯装置改造工艺包及基础设计,该项目在国外专利商确定以前完成,意在练兵,在改造方案确定、工艺包及工程设计各方面与国外专利商相比较,改造总思路及主要内容基本一致。

(7)结合具体建设项目,基础工程设计的难点攻关取得突破,国内已经具备完成规模在45万吨/年及以下乙烯装置的工程设计的能力。

2.1.4 第四阶段:国内做工艺包、形成专利或专有技术,做特大型装置基础工程设计

2000年以后,在乙烯分离成套技术方面,开发的重点放在了开发自己的专利技术及针对特大型乙烯装置的大型化工程技术开发、工艺技术开发方面完成了下列项目。

(1)国家“十五”攻关项目80万吨/年乙烯工艺包,并对其核心技术部分“低能耗乙烯技术(LECT)”申请了国内和美国发明专利;以此为基础的国内首套成套国产化武汉80万吨/年乙烯装置已列为中国石化“十条龙”攻关项目正在建设,2013年6月开车运行。

(2)炼化一体化燕山炼厂催化干气(FCC)结合乙烯装置回收乙烯、丙烯等组分,完成技术开发并实施工业化,装置运行良好,为目前世界上唯一装置安全、稳定、长周期连续运行的催化干气回收工艺。

(3)在北京燕山建设了100吨/天甲醇制烯烃(S-MTO)中试装置,获得了工业化放大的设计基础数据及工程化经验,并在中原乙烯设计、建设投产了规模为60万吨/年甲醇制烯烃(S-MTO)工业示范装置,以此为基础完成了180万吨/年甲醇制烯烃(S-MTO)分离工艺技术开发及工艺包设计,中天合创180万吨/年甲醇制烯烃(S-MTO)成套装置目前正在设计。

(4)完成了重油催化热裂解制烯烃(CPP)分离技术开发,并为沈阳蜡化50万吨/年CPP装置和延长150万吨/年CPP装置提供了技术报价。

(5)中国石化工程建设有限公司与上海石化研究院合作开发完成了利用C4 烯烃增产低碳烯烃的技术即烯烃催化裂解技术(S-OCC)的工艺包,并在中原乙烯设计建设了一套 6万吨/年规模的工业化示范装置,已投产运行。

(6)国家“十一五”攻关项目 100万吨/年乙烯工艺包,该项目以分凝分馏塔技术为核心,开发了乙烯“渐近”分离流程,已经通过国家鉴定验收。

在装置规模特大型化工程设计开发方面,中国石化工程建设有限公司先后完成了以下项目。

(1)赛科90万吨/年乙烯装置基础工程设计及详细工程设计,已投产运行。

(2)中国石化“十条龙”攻关项目茂名64万吨/年乙烯装置合作开发工艺包,国内独立完成基础工程设计及详细工程设计,已投产运行。

(3)福建80万吨/年乙烯装置基础工程设计及详细工程设计,已投产运行。

(4)中国石化“十条龙”攻关项目天津/镇海100万吨/年乙烯装置合作开发工艺包,国内独立完成基础工程设计及详细工程设计,已投产运行。

2.2 国产化乙烯分离技术水平分析

研究认为乙烯分离技术发展方向有以下3个方面:①特大型化,规模将发展到100~150万吨/年乙烯;②低能耗,分离技术将向着“渐近”分离的方向完善;③降低投资,随着乙烯装置特大型化,与注水技术相结合的四段裂解气压缩机系统、混合冷剂制冷等技术将会得到推广应用。国产化乙烯分离成套技术具有鲜明的特点,因应了乙烯分离的发展方向。

国家“十五”攻关项目国产化 80万吨/年乙烯分离成套技术工艺包,采用了前脱丙烷前加氢工艺技术路线,突出特点包括以下4个方面[32]。

(1)裂解气急冷部分采用优化的急冷油减黏技术

设置急冷油减黏塔,采用乙烷炉的高温裂解气作为减黏介质进行急冷油减黏,通过加热和分压的双重作用,将急冷油中 280~350 ℃的低黏度中间馏分汽提出来,并循环返回到汽油分馏塔下部,冷凝后进入釜液急冷油中,以保持急冷油中较高的中间馏分占比,由于中间馏分具有沸点高、黏度低的优点,可以允许汽油分馏塔在较高的釜温下操作,以回收更多的温度级位较高的裂解气热量。通过优化,适当调低了高温裂解气的温度和减黏塔的操作温度,在确保减黏效果和装置连续长周期运行的同时,更有效地利用了裂解气的热量。

(2)双塔前脱丙烷及前加氢部分综合了国外各家优点

裂解气压缩系统吸取了S&W的经验,采用了五段裂解气压缩机系统,并于第四段后设置双塔脱丙烷系统,可以降低第五段的压缩比,使得裂解气压缩机更接近等压缩比,有利于裂解气压缩机减少功率消耗,降低装置能耗。

高压脱丙烷塔操作条件为:塔顶压力通常在1.5 MPa左右、塔釜温度一般控制小于80 ℃。塔顶物料处理方式参考了 KBR的经验,不过热以饱和状态直接进入裂解气压缩机第五段进行压缩,不需要严格控制塔釜物料不含乙烷,塔釜物料进入低压脱丙烷塔后,再通过低压脱丙烷塔精馏分离,将 C3及更轻组分与 C4及更重组分分离,C3及更轻组分从低压脱丙烷塔塔顶采出液化,由泵加压后返回到高压脱丙烷塔补充作为回流,低压脱丙烷塔釜液控制不含C3,进入脱丁烷塔系统。

(3)前冷及脱甲烷系统采用低能耗乙烯分离技术(low energy consumption technology)

低能耗技术LECT专用于前脱丙烷前加氢分离技术路线。含有C3及更轻组分的裂解气进入到前冷系统,在分级逐渐部分冷凝的过程中,通过C3洗涤塔和 C2洗涤塔进行有效的关键组分在气相和液相分配控制,并通过设置高压双塔脱甲烷系统,以达到深冷区“渐近”分离的总目的。C3洗涤塔要控制顶部气相物料不含丙烯;C2洗涤塔要控制顶部气相物料不含乙烷。双塔脱甲烷中的预脱甲烷塔要控制塔顶气相物料不含丙烯,并进入到脱甲烷塔;塔釜液相物料控制不含甲烷。脱甲烷塔的釜液为一股纯C2馏分,该股物流可以不必进入脱乙烷塔,而直接进入到乙烯精馏塔,由此,乙烯精馏塔具有两股组成不同且从不同的位置进入的进料,可降低乙烯精馏塔回流比,节省能耗。

低能耗技术的优点是组合实现了深冷区局部“渐近”分离的总思路,C3洗涤塔、C2洗涤塔和预脱甲烷塔的关键组分都是“非清晰”分割,利于节能;由于C3洗涤塔和C2洗涤塔都可以采用分凝分馏塔CFT工艺,不仅节能,同时也避免了“渐近”分离设备台数多的缺点。

(4)采用与乙烯制冷系统组合的低压乙烯精馏塔开式热泵

低压乙烯精馏塔开式热泵系统组合了国外各家技术的优点,采用开式热泵与乙烯制冷系统组合模式,不单独设置乙烯制冷系统,可少设置一台大型机组,节省投资和占地;乙烯精馏塔塔顶物流处理方式吸取 KBR的经验,不再进行过热,而直接进入到乙烯压缩机吸入罐,减少设备台数,降低压缩机功率消耗;吸取S&W的经验,设置乙烯精馏塔中间再沸器,与热泵进行组合,节省能耗。

这些先进技术的采用,标志着相对国外采用前脱丙烷前加氢工艺技术的专利商总体水平已经达到国际领先水平。

国家“十一五”攻关项目国产化100万吨/年乙烯分离成套技术工艺包,采用了顺序完善“渐近”分离工艺技术路线,核心为先进的乙烯回收工艺技术AERP(advanced ethylene recovery process),突出特点包括[33]以下几点。

①急冷油塔系统采用双塔油洗的急冷油黏 度控制工艺 急冷油塔系统设置双塔油洗,通过采用不同的工艺参数来解决引进技术中存在的急冷油黏度大或能量综合利用效果差、急冷油过滤器除焦操作繁琐的问题。在早期引进的乙烯装置中,大都没有急冷油减黏措施,影响了装置的长周期运行,而近期引进的乙烯装置虽然大都设有急冷油减黏系统,保证了装置的长周期运行,但同时由于采用了高温乙烷炉裂解气作为减黏介质,需要将裂解气温度由通常的350 ℃左右提高到500~550 ℃,少产了超高压蒸汽,又使能量利用不合理,综合能耗较高。双塔油洗工艺技术可以解决引进技术存在的问题,在解决了急冷油黏度大或能量综合利用不合理的同时,还可解决急冷油脱除焦粒的问题。

②急冷水塔系统采用三段水洗工艺 急冷 水塔系统采用三段水洗来更有效地回收裂解气的热量,减少循环水的消耗量。引进技术中通常采用的两段水洗技术存在着急冷水温度低(80~85 ℃),而回流汽油温度高(80~85 ℃)的问题。三段水洗系统技术的采用可以将急冷水温度提高到 90 ℃左右,温度较高的急冷水首先去溴化锂制冷,冷冻水的冷量用于裂解气压缩机段间直接水冷却,可以大大提高低能位急冷水热量的利用率,节省循环水用量;而回流汽油温度降到 70 ℃左右,可减少汽油分馏塔汽油回流量,节省操作费用,降低能耗。

③裂解气压缩机系统采用了注水与段间裂解气直接水冷集成工艺 通过和压缩机制造商结合,在压缩机设备允许的条件下尽量多的对裂解气压缩机注水,降低压缩过程中裂解气的温升,减少压缩机段数和相关设备台数,以期达到降低投资的目的。段间裂解气直接水冷与裂解气压缩机注水有机结合,最大限度地降低段间压降,降低压缩机的功率消耗,降低能耗,同时还可节省投资。裂解气压缩机注水及段间裂解气直接水冷工艺可以同时达到两个目的:一是通过注水降低各段出口温度到 85 ℃以下,延缓结垢,延长运行周期;二是通过段间直接水冷,最大限度地降低段间压降,可以使主流程设备台数减少,解决常规段间后冷器需要多台并联、对称布置难度较大的问题,尤其对特大型化百万吨级乙烯装置可使得设备布置更紧凑、合理,并可节省裂解气压缩机功率消耗,降低能耗。

④采用分凝分馏塔CFT[34-35]分凝分馏塔CFT可应用于各种分离技术路线。典型的分凝分馏塔由上下两部分构成,上部是一立装的板式换热器,下部为填料段。板式换热器工艺物流侧流道内充填翅片或规整填料,冷剂侧流道内充填构件或翅片,冷剂由上至下或横向流动,复杂的分凝分馏塔可以由多个典型的分凝分馏塔进行多种组合。

分凝分馏塔的优点是由于板式换热器流道内充填了翅片或规整填料,具有很强的传热和传质性能。另外,由于立装的板式换热器同时具有传热和传质的功能,等同于精馏塔精馏段每块塔盘上都设置了中冷器,并且通过由多元冷剂供冷实现使用与之相适应的不同温度等级的冷剂,达到节能的目的。其缺点是受分凝分馏塔内部结构的限制,不能进行检修清理,只能适用于清洁的工艺物系,冷剂和热源也必须是清洁的。

⑤以分凝分馏塔CFT为核心的“渐近”分离工艺以“渐近”分离总思路开发深冷分离工艺,结合分凝分馏塔的特点,优化乙烯分离流程,组合最完善的“渐近”分离流程,最大限度地降低制冷压缩机的功耗,同时简化分离流程,减少设备台数,降低投资。新的“渐近”分离工艺经优化后采用了以下关键单元技术:a.采用顺序“渐近”分离工艺技术路线;b.前冷三级分离,第一级为气相不含C4组分,第二级为气相不含丙烯,第三级为气相不含乙烯,关键组分分配分离控制由分凝分馏塔来实现;c.双塔高压脱甲烷,预脱甲烷塔要求控制塔顶物流不含丙烯,采用分凝分馏塔;d.双塔高压脱乙烷;e.C2全馏分加氢;f.超高压乙烯精馏、超高压乙烯储存。

与引进顺序分离工艺技术相比较,可减少设备15台以上,尤其是取消了深冷系统8台低温泵,同时可节省制冷机功率,降低能耗。

全新技术的采用,标志着相对国外采用顺序分离工艺技术的专利商总体水平已经达到国际领先水平。

3 乙烯分离重大装备设计制造国产化

乙烯分离的重大装备亦称“心脏”设备,包括“三机”,即裂解气压缩机、丙烯制冷压缩机、乙烯制冷压缩机和冷箱,在中国石化的组织下,国内设计制造单位经过近二十多年的艰辛努力,逐步不仅得以实现重大装备全面国产化,而且特大型化,目前还已经完全具备了世界级百万吨乙烯装置的重大装备国产化设计制造能力。

3.1 裂解气压缩机

裂解气压缩机国产化开发制造历程为如下几个阶段。

1987年,首台规模为24万吨/年乙烯的裂解气压缩机在大庆乙烯装置上投入运行,采用四段压缩、入口管线上及壳体同时注水技术,适用于 KBR前脱丙烷前加氢工艺技术路线。

2006年,规模为66万吨/年乙烯的裂解气压缩机在茂名乙烯装置上投入运行,采用四段压缩、入口管线上及壳体同时注水技术,同时保留注入油系统,适用于Lummus/ST前脱丙烷前加氢工艺技术路线,与低压激冷技术相匹配。

2010年,规模为 100万吨/年乙烯的裂解气压缩机在天津乙烯装置上投入运行,采用五段压缩、入口管线上及壳体同时注水技术,同时保留注入油系统,适用于Lummus/ST顺序低压脱甲烷工艺技术路线。

3.2 丙烯制冷压缩机

丙烯制冷压缩机国产化开发制造历程为如下几个阶段。

2009年,相当于规模为20万吨/年乙烯的丙烯制冷压缩机在沈阳蜡化重油催化裂解制乙烯装置(CPP)上投入运行,分离采用前脱丙烷工艺技术路线。

2009年,规模为50万吨/年乙烯的丙烯制冷压缩机在盘锦乙烯装置上投入运行,分离采用 S&W前脱丙烷前加氢、HRS工艺技术路线。

2010年,规模为 100万吨/年乙烯的丙烯制冷压缩机在镇海乙烯装置上投入运行,分离采用Lummus/ST顺序低压脱甲烷工艺技术路线,甲烷/乙烯为制冷介质的二元制冷。

2013年,规模为80万吨/年乙烯的丙烯制冷压缩机在武汉乙烯装置上投入运行,分离采用 ST前脱丙烷前加氢、LECT工艺技术路线。

3.3 乙烯制冷压缩机

乙烯制冷压缩机国产化开发制造历程主要是以下4个阶段。

2009年,相当于规模为20万吨/年乙烯的乙烯制冷压缩机在沈阳蜡化重油催化裂解制乙烯装置(CPP)上投入运行,分离采用前脱丙烷工艺技术路线,低压乙烯精馏塔热泵与乙烯制冷压缩机系统组合。

2010年,规模为50万吨/年乙烯的乙烯制冷压缩机在盘锦乙烯装置上投入运行,分离采用 S&W前脱丙烷前加氢、HRS工艺技术路线,低压乙烯精馏塔热泵与乙烯制冷压缩机系统组合。

2012年,规模为80万吨/年乙烯的乙烯制冷压缩机在抚顺乙烯装置上投入运行,分离采用 S&W前脱丙烷前加氢、改进ARS工艺技术路线,低压乙烯精馏塔热泵与乙烯制冷压缩机系统组合。

2013年,规模为80万吨/年乙烯的乙烯制冷压缩机在武汉乙烯装置上投入运行,分离采用 ST前脱丙烷前加氢、LECT工艺技术路线,低压乙烯精馏塔热泵与乙烯制冷压缩机系统组合。

3.4 冷箱

冷箱国产化开发制造主要有下列几个历程。

2000年,相当于规模为 8万吨/年乙烯的冷箱在中原18万吨/年乙烯技术改造装置上投入运行,分离原设计采用Lummus顺序低压脱甲烷工艺技术路线,甲烷/乙烯循环返回裂解气压缩机系统替代甲烷制冷。改造采用 ST工艺技术,设置丙烯制冷、乙烯制冷和甲烷制冷系统。

2000年,相当于规模为10万吨/年乙烯的冷箱在天津20万吨/年乙烯技术改造装置上投入运行,分离原设计采用Lummus顺序低压脱甲烷工艺技术路线,设置丙烯制冷、乙烯制冷和甲烷制冷系统,改造采用ST工艺技术。

2000年,规模为相当于25万吨/年乙烯的冷箱在燕山66万吨/年乙烯技术改造装置上投入运行,分离采用Lummus顺序低压脱甲烷工艺技术路线,设置丙烯制冷、甲烷/乙烯为制冷介质的二元制冷系统。

2006年,规模为相当于90万吨/年乙烯的冷箱在茂名64万吨/年乙烯装置上投入运行,分离采用Lummus/ST前脱丙烷前加氢工艺技术路线,由于采用了低压激冷组合前冷组合分凝分馏塔技术,三元制冷系统,冷箱的尺寸相对装置规模与类似装置相比较明显要大得多。

2010年,规模为 100万吨/年乙烯的冷箱在天津 100万吨/年乙烯装置上投入运行,分离采用Lummus/ST顺序低压脱甲烷工艺技术路线,前冷组合分凝分馏塔技术,甲烷/乙烯为制冷介质的二元制冷系统。

2010年,规模为 100万吨/年乙烯的冷箱在镇海 100万吨/年乙烯装置上投入运行,分离采用Lummus/ST顺序低压脱甲烷工艺技术路线,炼厂催化干气回收系统采用深冷乙烷吸收并与乙烯装置组合,前冷组合分凝分馏塔技术,甲烷/乙烯为制冷介质的二元制冷系统。

4 结 语

(1)经典的乙烯分离工艺技术路线,经过多年不断的探索与努力,多种新技术相继开发成功并率先在我国逐步得到推广应用。顺序分离技术主流程变化不大,相应的制冷技术先后推出二元制冷和三元制冷;前脱丙烷前加氢分离技术主流程变化较大,先后推出先进的回收技术ARS/HRS、适用于低压激冷低压脱甲烷工艺的全新流程组合和低能耗乙烯技术 LECT;前脱乙烷流程主流程变化不大,也没有太多的新技术应用实例。新技术的广泛采用,使得我国乙烯装置投资、能耗逐渐降低,企业竞争力得到进一步加强。

(2)国内通过近30年的技术攻关,在“十五”和“十一五”期间先后成功开发基于前脱丙烷前加氢分离技术路线的 80万吨/年乙烯低能耗乙烯技术(LECT)和基于顺序“渐近”分离技术路线的 100万吨/年乙烯先进的乙烯回收工艺技术(AERP),主要经济技术指标如投资、能耗、乙烯回收率、丙烯回收率及氢气回收率等均优于当前引进的技术,并且成功建设了采用LECT技术的武汉80万吨/年乙烯装置。因此,国内已经完全具备建设100万吨级成套国产化乙烯装置的技术实力,总体技术水平已经达到国际领先水平。

(3)通过近20年的重大装备制造技术攻关,先后实现裂解气压缩机、丙烯制冷压缩机和乙烯制冷压缩机即“三机”生产制造的国产化及大型化,冷箱的生产制造也实现国产化并逐步大型化,目前配置国产化“三机”和冷箱的100万吨级乙烯装置在正常运行,技术指标达到当前引进装备先进水平。至此,国内已经完全具备为100万吨级乙烯装置重大装备提供国产化设备的技术实力。

(4)未来乙烯装置规模将继续向着特大型化120~150万吨/年乙烯方向发展,分离技术路线将会向着局部“渐近”分离的方向发展,向着能耗更低、污染物排放更少的目标完善。

[1]姬伟毅,徐跃华,郭新.中国石化2012年乙烯业务述评[J].乙烯工业,2013,25(1):1-6.

[2]章龙江,刘杰.中国石油 2012年乙烯业务综述[J].乙烯工业,2013,25(1):7-10.

[3]王松汉,何细藕.乙烯工艺与技术[M].北京:中国石化出版社,1994:39-48.

[4]王松汉.乙烯装置技术[M].北京:中国石化出版社,1995:29-39.

[5]王松汉.乙烯装置技术与运行[M].北京:中国石化出版社,2009:62-72.

[6]李广华,王明耀.乙烯装置分离概述及急冷区工艺技术[J].乙烯工业,2008,20(3):56-64.

[7]王振维,盛在行.乙烯装置分离顺序选择及前脱丙烷技术[J].乙烯工业,2008,20(4):52-58.

[8]王明耀,李广华.乙烯装置前脱乙烷分离技术(一)(二)[J].乙烯工业,2009,21(3):62-64;2009,21(4):60-64.

[9]盛在行,王振维.乙烯装置顺序分离技术(一)(二)[J].乙烯工业,2009,21(1):61-64;2009,21(2):59-64.

[10]李广华,何细藕,盛在行.乙烯装置技术水平分析及节能措施[J].石油化工,2009,38(2):115-123.

[11]王松汉,李广华,宋嘉波.燕山石化公司30万t/a乙烯装置改造[J].石油化工,1995,24(10):773-779.

[12]王松汉,李广华.燕山30万吨/年乙烯装置改造的设计思想[J].乙烯工业,1995,7(1):15-20.

[13]许岩峰.减粘塔技术在乙烯急冷系统改造中的应用[J].乙烯工业,2009,21(2):12-19.

[14]曹湘洪.燕山石化公司乙烯装置66万t/a扩能改造方案的研究与决策[J].中国工程科学,2003,5(11):34-46.

[15]盛在行.二元制冷技术在乙烯装置中的应用[J].化工进展,2002,21(9):663-667.

[16]彭跃坤.二元制冷及冷箱脱甲烷系统的优化操作[J].乙烯工业,2006,18(1):46-49.

[17]李志庭,唐迪平,王吉平.三元制冷技术在乙烯装置中的应用[J].乙烯工业,2006,18(1):43-45.

[18]王吉平.三元制冷技术在乙烯装置上的首次应用[J].化工进展,2006,25(9):1105-1109.

[19]江永材.茂名乙烯三元制冷系统存在问题分析[J].乙烯工业,2012,24(4):32-35.

[20]张炜,徐心茹.混合冷剂制冷在乙烯生产中的应用[C]//中国化工学会2008年石油化工学术年会论文集.北京:中国化工学会,2008:154-156.

[21]王振维.茂名乙烯装置工艺特点分析[J].乙烯工业,1997,9(2):6-11.

[22]方义东.前脱丙烷前加氢流程技术经济分析[J].石油化工技术经济,1999,15(1):25-27.

[23]杨春生.乙烯装置前脱丙烷——ARS流程的技术优势[J].乙烯工业,1999,11(4):1-5.

[24]陈明辉,王俭,李勇.国际先进乙烯装置分离技术的进展[J].化学反应工程与工艺,2005,21(6):542-550.

[25]王振维.大庆新区前脱丙烷前加氢分离技术[J].乙烯工业,2001,13(1):44-45.

[26]张德生.兰州石化分公司新建45万t/a乙烯装置特点[J].石化技术与应用,2007,25(3):253-357.

[27]蓝春树.茂名1000kt乙烯装置新线特点及运行体会[R].第十五次全国乙烯年会邀请报告.北京,2008.

[28]蓝春树.茂名乙烯 100万吨乙烯装置流程[R].第十五次全国乙烯年会邀请报告.北京,2008.

[29]周耀民,杨春生,王仁淦.关于裂解气压缩机的注水问题[J].石油化工设计,1999,16(4):22-24.

[30]谢朝钢,汪燮卿,郭志雄,等.催化热裂解(CPP)制取烯烃技术的开发及其工业试验[J].石油炼制与化工,2001,32(12):7-10.

[31]张敏,曹杰,何细藕,等.世界乙烯生产及技术进展[C]//第十六次全国乙烯年会论文集.天津,2010.

[32]王振维,王子宗.低能耗乙烯分离技术[J].石油化工,2002,31(6):464-467.

[33]王子宗,李广华,赵百仁.国产化100万吨乙烯装置流程特点[C]//第十七届全国乙烯年会论文集.郑州,2012.

[34]王子宗,王松汉,李广华,等.分凝分馏塔工业试验[J].石油化工,2003,32(S1):816-818.

[35]刘洪谦,王子宗,李广华,等.全分凝分馏塔(CFT-Ⅱ)的开发[C]//2006年石油和化工行业节能技术研讨会论文集.北京,2006.