空气预纯化的技术研究进展

王浩宇,刘应书,杨雄

(1北京科技大学机械工程学院,北京100083;2北京联合大学生物化学工程学院,北京100023)

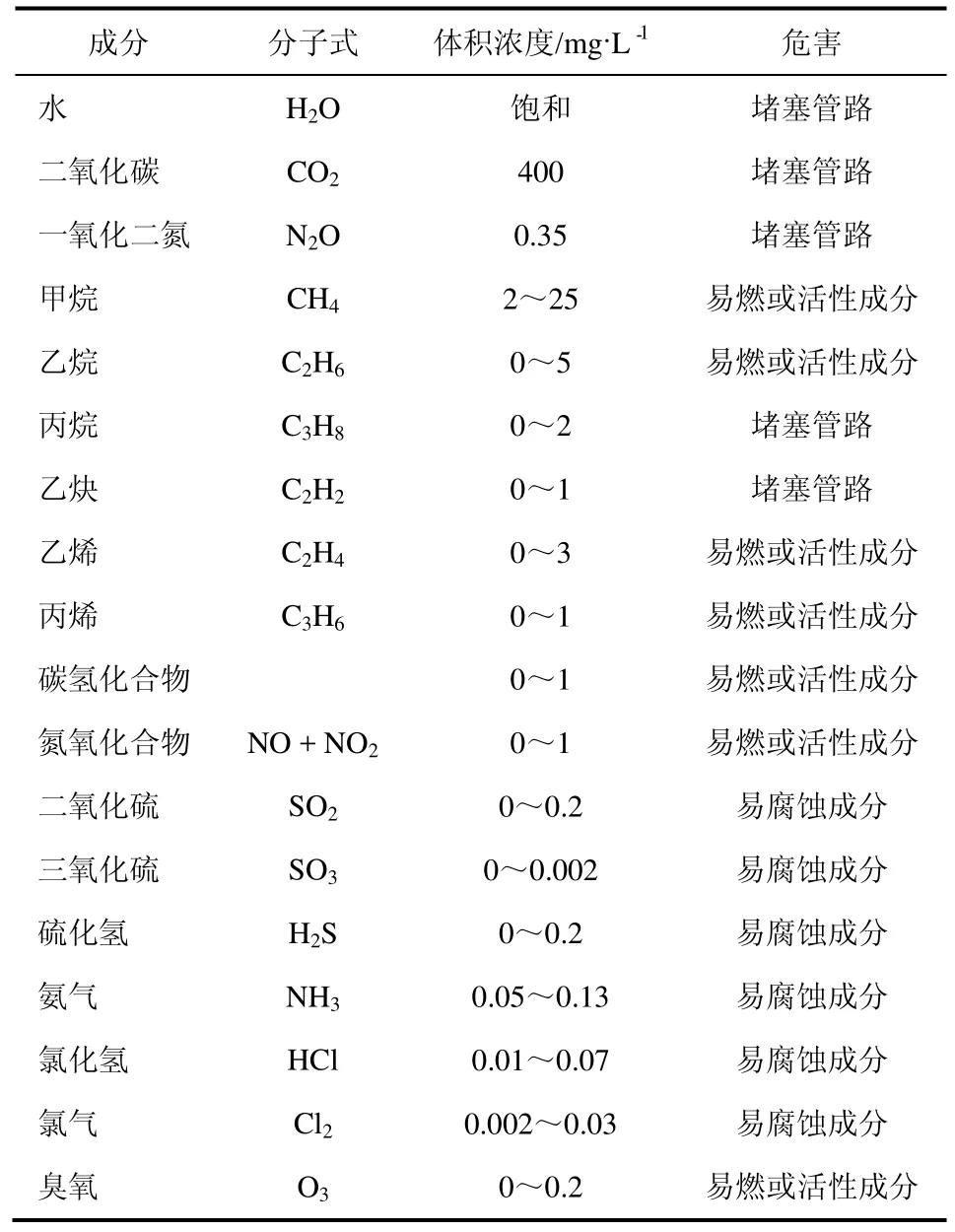

随着工业现代化造成的污染不断加剧,很多空分设备所处环境中空气杂质含量偏高,表1所示为空气中主要杂质的成分、含量及对空分设备的危害[1]。在空气分离过程中,通常要求进入空分装置的压缩空气水蒸气露点小于−60 ℃,CO2的体积浓度小于1 mg/L[2]。空气预纯化就是为保障空气分离装置正常稳定运行,对空气中所含杂质进行脱除而设计的工艺过程。

图1 空气分离系统流程示意图

表1 空气中所含主要杂质成分及体积浓度[1]

空气预纯化系统设置在空气预冷系统之后,如图1所示。压缩空气经过空气预冷系统冷却后,空气中的H2O、CO2及其他碳氢化合物等仍然存在。通过空气预纯化系统脱除原料气中的H2O、CO2及其他碳氢化合物,可避免设备和气体管道的冻结和堵塞,防止CH4、C2H6等积聚在液氧中引起爆炸,确保空分设备长期安全、可靠的运行。

目前的空气预纯化主要采用变温吸附技术(TSA)和变压吸附技术(PSA),TSA法在空气预纯化中的应用较早[3-4],PSA法在20世纪90年代也开始应用于空气预纯化系统中[5]。这两种技术都是通过固定吸附床内填充的微孔吸附剂来有效清除空气中的杂质。近几年来空气预纯化系统得到很大的改进,概括起来主要有以下3个方面:①改进工艺流程,例如均压工艺、采用多塔循环系统代替双塔系统等;②改进吸附剂的吸附性能,例如混合多组分吸附剂、合成复合吸附剂、开发新型吸附剂等提高吸附效率;③改进吸附器的结构,例如采用气流分布更均匀的气流分布器、改善分子筛布局及装填方式、采用套筒结构和径向流来降低吸附器高径比等。本文将从以上3个方面介绍国内、外空气预纯化的研究和工业应用情况,为空气预纯化技术进一步的研究开发和设计应用提供参考。

1 工艺研究进展

最早的预纯化系统之一是自清除空气纯化系统,如图2所示。在全低压切换式换热器的空分流程中,切换式换热器在换热的同时凝结并清除加工空气中的H2O和CO2,即为自清除[6]。空气首先进入切换式换热器进行降温,温度从常温被冷却到−172 ℃左右,空气中的H2O和CO2基本上全部冻结在换热器管道内。经过一段时间间隔的自动切换,用返流污氮气冲刷该冻结管道,使已经冻结的水蒸气和CO2在污氮气中蒸发或者升华而被带走。随着空气预纯化技术的不断发展,近年来研制出的新型高效吸附剂可以同时清除H2O、CO2及其他碳氢化合物,因此吸附剂吸附纯化技术迅速地替代了自清除技术。

图2 自清除空气纯化系统示意图[6]

为了在空气预纯化系统中更好地清除 H2O、CO2及其他碳氢化合物,减少操作过程中的能量损失,除采用如图3所示的传统Skarstrom双塔循环外,研究人员提出了很多改进的流程措施,其中最为有效的就是采用均压步骤、多塔循环等。均压步骤是影响气体分离效果的重要因素,其主要目的是保存容纳在吸附床气体中的机械能。Berlin等[7]最早对 Skarstrom双塔循环工艺提出改进,引入均压步骤。Ruthven Delgado等[8-9]曾指出均压工艺能显著提高吸附质回收率并节约能耗。Delgado等[10]通过数值模拟的方法验证了均压步骤可提高吸附效率,并对均压步骤的边界条件进行了分析。除了常用的双塔循环外,目前的工业应用中已经开发出多塔吸附的循环装置。张培昆等[11]提出了一种新型的双吸附器空气净化系统余热回收利用的三吸附器TSA工艺流程。其模拟结果表明,三吸附器纯化系统节约能耗42.7%,并对宝钢分公司6#制氧机双吸附器TSA系统进行三吸附器系统改造,预测其安全性和节能效果,结果表明可节约能耗45%。Jee等[12]研究了三塔压力-真空变压吸附空气预纯化的工艺流程,如表2所示。其实验结果表明,采用三塔压力-真空变压循环,并增加两次连续放空和回流步骤后可使产品气浓度提升至98.2%~99.2%,而回收率提高47.2%~63.6%。Nakamura等[13]提出一种新型的双吸附器空气预纯化系统,该吸附器内吸附剂分两层放置,底部为活性氧化铝,上部为分子筛。在该变压吸附循环过程中,包括加压、吸附、降压和冲洗4个步骤,其中冲洗步骤通过局部加热和全加热来提高吸附剂的再生能力并减少能耗。为了提高吸附效率并减少操作过程中的能量损失,再加压、顺流减压、回流等工艺步骤也在文献或专利中[14-19]提出过。新型模块式流程系统是空气预纯化工艺流程的一种新的设计方式。Desai等[20]在其专利中研究了由多个模块化吸附床单体相互连接,可组合成不同大小和形状的吸附床结构。使用模块化吸附床可使空分装置更为灵活、紧凑且节约成本,如图4所示。

图3 Skarstrom循环示意图

表2 三塔真空变压吸附空气预纯化循环

图4 多个模块化吸附床连接示意图

综上所述,目前空气预纯化的工艺进展主要针对工艺流程的改进。在工艺流程中根据所需处理的原料气体成分、所需回收的目标气体成分、目标气体回收率及纯度等不同要求,来增加均压、多塔循环、抽真空、回流等工艺步骤,以提高空气预纯化效果。具体情况不同,所使用的流程及参数也不相同。所以采用空气预纯化装置对空气进行预处理时,要根据不同要求,来开发专门、专用的吸附工艺流程,并确定适合该工艺流程的工艺参数。随着空分装置的大型化趋势,空气预纯化的工艺流程也应呈个性化、多样化趋势来满足不同要求。常规采用变温吸附和变压吸附虽然在技术上已经相对成熟,但其性能却无法满足工业上对空气预纯化的要求。因此未来空气预纯化工艺流程的研究方向仍为对原有工艺流程的改进及开发新型模块式流程系统,使其更好地确定最优的流程形式及工艺参数,保证空气预纯化效果符合要求。

2 吸附剂研究进展

空气预纯化装置中选用吸附剂的吸附性能将直接决定着空气预纯化装置的尺寸、能耗以及使用寿命,因此新型、高效吸附剂的研究得到了行业内科研人员的广泛关注。新型吸附剂应具有吸附速度快、吸附效率高、运行成本低等特点,促使吸附工艺得到更加广泛的应用。

空气预纯化系统常用的吸附剂主要是活性氧化铝(γ-Al2O3)和沸石分子筛(13X分子筛)[21-23]。活性氧化铝的吸湿性能优于沸石分子筛,在吸附床进气端用活性氧化铝吸附空气中的H2O,待H2O含量减少后再利用沸石分子筛进行深度吸附CO2和乙炔等其他杂质。Leavitt等[24]使用 NaY分子筛代替13X分子筛来吸附CO2和乙炔等其他杂质,并研究NaY分子筛的吸附性能。结果表明,与13X分子筛相比,NaY分子筛在解吸步骤中损耗较少且再生能力较强。Golden等[25]对 A4A混合吸附剂(50%活性氧化铝+50%4A沸石)、AY50混合吸附剂(50%活性氧化铝+50%NaY沸石)、AY20混合吸附剂(80%活性氧化铝+20%NaY沸石)和AA300活性氧化铝等 4种不同组分吸附剂的吸附性能进行测定。结果表明,温度为30℃下A4A混合吸附剂对CO2的吸附效果最好,其次是AY50,最差是AA300活性氧化铝。并对比了 AY20混合吸附剂和注入5%K2CO3的AY20混合吸附剂的吸附效果。结果表明,注入5%K2CO3的AY20混合吸附剂的吸附过程使产气率提高了33%,这说明将活性氧化铝碱性化可改善其吸附能力。Zheng等[26]制备出由 13X(30%)、Al2O3(30%)和Fe3O4(40%)组成的混合吸附剂。结果表明,由于Fe3O4的加入大大提高了混合吸附剂的再生能力,有效解决了PSA预纯化周期时间长的问题。Rege等[27]通过实验对比了13X分子筛、天然斜发沸石、K+斜发沸石、Ca2+斜发沸石、γ-Al2O3等5种吸附剂对N2、H2O、CO2和碳氢化合物的吸附特性。在压力范围为 0~1 atm(1 atm=101325 Pa)、温度为295 K条件下,结果表明:①对H2O的吸附效果分为高压段和低压段,在系统压力大于10−4atm时,13X具有最高的吸附能力,其次是 Ca2+斜发沸石;在系统压力小于 100×10−4atm压力时,K+斜发沸石具有最高的吸附能力,其次是γ-Al2O3;②对CO2的吸附效果最好的是13X,其次是K+斜发沸石;③对碳氢化合物效果最好的是K+斜发沸石,其次是13X。Deng等[28]制备出由13X、5A、活性氧化铝等原料组成的复合吸附剂,并测定该吸附剂对 H2O、CO2、碳氢化合物的吸附特性。结果表明,该复合吸附剂在进气压力为80.5 psia(1 psia=1lb/m2=6.8948 kPa)、温度为25 ℃下对H2O、CO2、碳氢化合物等(除CH4、C2H6外)有很高的吸附能力,吸附率接近 100%。除常用的活性氧化铝和沸石分子筛外,科研人员也致力于研发新型空气预纯化用吸附剂。Belmabkhout等[29]首次通过实验对比了TRI-PE-MCM-41型中孔硅胶和13X分子筛在0.05 bar(1 bar=105Pa)压力下吸附CO2的能力。结果表明,当压力小于 0.05 bar时,CO2在TRI-PE-MCM-41上的吸附量远大于13X分子筛。并在选择性测试实验中发现相对湿度为27%的混合气体(5%CO2+95%N2)通过TRI-PE-MCM-41型中孔硅胶时CO2和H2O都能被很好地吸收,而N2、O2几乎不被吸附。在压力为1 bar、温度为298K的条件下,CO2和H2O在TRI-PE-MCM-41型中孔硅胶上平衡吸附量分别为 2.04 mmol/g和 2.69 mmol/g。这表明TRI-PE-MCM-41型中孔硅胶为亲CO2和H2O、而不亲N2和O2的吸附剂材料。

综上所述,目前国、内外相关科研人员对空气预纯化用吸附剂的研究已取得了较大进展,但仍存在着一些问题。首先,科研人员的研究重点主要集中在H2O和CO2的有效清除,开发出来的空气预纯化用吸附剂也主要用来吸附H2O和CO2。对空气中其他杂质能否有效清除的文献还少有报道。其次大多数研究人员通过多种方法对单一或混合吸附剂进行优化,并在某些吸附反应中表现出较好的吸附性能,但是由于功能的专一性、特定性,应用起来必定受到某些性能限制。其次,最近已有科研人员开发出多元复合吸附剂,并在吸附反应中表现出优良的协同作用和吸附性能,但由于性价比等问题目前还未推广使用。因此未来空气预纯化用吸附剂的研究方向仍为对原有的吸附剂的改性及寻找新型吸附剂及分子筛,使其有效清除空气中的有害杂质,提高空气预纯化效果,保证空分设备运行稳定。

3 吸附器研究进展

吸附器结构是空气预纯化系统中吸附剂性能发挥的关键。合理的吸附器结构能够有效改善进气速度和气流方向,最大限度发挥吸附剂的吸附性能;减少在高压气流冲击下吸附剂的粉化机率,有效地延长吸附剂的使用寿命;减少吸附器内的死空间、提高产气率、降低系统能耗[30]。目前空气预纯化使用的吸附器是固定床吸附器,其结构按照气流穿过床层的形式主要分为立式轴向流、卧式垂直流、立式径向流等3种形式的纯化器。

3.1 立式轴向流吸附器

立式轴向流吸附器一般采用双层床结构,如图5所示。原料气由底部进入吸附器,经吸附分离后,剩余气体由顶部排出。季阿敏等[31]研究了气流分配均匀性对中型立式轴向流吸附器工作性能的影响,并提出气流分布板要合理布孔并合理设置分布板位置。陈旭等[32]研究了立式轴向流吸附器的分流板上开孔孔径、孔隙率的变化对流场均匀分布的影响。结果表明在相同孔隙率情况下,对分流板采用不均匀孔径分布可使流场分布得到改善;并指出在相同孔径、不同孔隙率情况下,增加分布板上的孔隙率有利于流场内气流的均布。立式轴向流吸附器的优点是结构简单、制造方便、床层中吸附剂机械磨损较小;缺点是随着进气量的增大,立式轴向流吸附床层的厚度也将随之增大,这将引起床层压降增加并导致能耗提高,因此立式轴向流吸附器只适用于中、小型空分设备。丁利群等[33]研制出一种新型立式轴向流旋转变压吸附装置。该结构以简单的方式实现了多塔的连接和工艺控制,以每循环低产率和快速循环获得较低的高径比和较高的产率。但该装置目前适用于微型PSA制氧系统中,而在空气预纯化系统中并未见到相关应用。

图5 立式双层床吸附器示意图

3.2 卧式垂直流吸附器

卧式垂直流吸附器是目前国内大型空分设备采用的主要形式,该结构的优点是空气处理量较大,床层高度较低;缺点是随着空气处理量的增大,其结构尺寸也不断增大,将造成进气分布不均匀、很难保持分子筛床层平整等问题。因此气流均布技术得到了行业内科研人员的广泛关注。Nowobilski等[34]在其专利中对卧式垂直流吸附器结构进行了改进,如图6所示。进气入口处安装气流分布器对进气进行分布,并合理布置气流分布器上孔眼的位置,确保了各孔道压降相等。气流分布器下部依次放置3层直径分别为1 in、0.5 in、0.25 in(1 in=2.54 cm)的惰性氧化铝球来均布气流;而在气流分布器上部放置的直径为0.125 in的惰性氧化铝球和分子筛,依靠其自身质量压紧气流分布器,使气流分布器在两者之间能够稳定工作,降低了分子筛的粉化机率,保证床层不会出现翻滚现象。这种均布方式的缺点是惰性球再生时会积蓄一定热量,在吸附时会放出热量,造成处理气温度升高。

图6 卧式垂直流吸附器结构示意图[34]

图7 采用多孔管的吸附器结构示意图[35]

杭州杭氧股份有限公司深入研究了卧式垂直流吸附器内气流分布特点,开发出新型的均布装置,如图7所示[35]。其效果表明,对于体形较长的吸附器采用多孔管作为气流分布器来代替传统的缓冲板,可有效解决局部偏流问题,比采用缓冲板的设计可减少吸附剂的使用量约8%~10%。另外杭州杭氧股份有限公司还开发出一种新型刚性结构分隔板,可有效解决吸附剂混床问题[36]。胡迪等[37]通过模拟验证了装有多孔管气流分布器的吸附器床层上的气流分布要好于缓冲板结构,并较好解决了卧式垂直流吸附器内分子筛床层边流效应问题。这些新技术较好地解决卧式垂直流吸附器气流分布不均匀的问题,提高分子筛的吸附容量。但是由于卧式垂直流吸附器占地面积较大,在特大型的空分上使用存在一定的局限性。

3.3 立式径向流吸附器

随着空分设备的大型化及空气处理量的不断增大,国内、外气体分离行业开始致力于立式径向流吸附器的研究。立式径向流吸附器内的气流沿径向穿过吸附层,有效解决了卧式吸附器内气流均布困难、占地面积大、分子筛床层难平整等问题。原料气通过进气口进入吸附器内,并通过气流分布孔板依次穿过活性氧化铝和分子筛组成的双层填充床,部分气体被填充床中的吸附剂所吸附,剩下的气体汇集于出气口而排出,如图8所示。

根据气体沿床层径向的流动方式可分为向心流和离心流:气体由外向内经过吸附床层为向心流,气体由内向外经过吸附床层为离心流。根据气体在流道中的流动方式可分为z形流动和π形流动:气体在外流道和中心流道中作同向流动为z形流动,反之为π形流动。卢明章等[38]对用于大中型空分设备空气净化的立式径向流吸附器进行了气流均布实验。结果表明,立式径向流吸附器应优先选择向心π形流道布置,采用内分布筒开孔调节时,气流不均匀度小于 5%。同时验证了朱子彬等[39]提出的当外流道与集流道截面积满足最佳截面比时,只要使管孔面积比大于相应的均匀开孔临界管孔截面比,分布筒均匀开孔即可保证气流沿轴向均布的设计方法的正确性。Celik等[40]研究了内外分布筒不均匀开孔双边调节的方法,进而提高气流分布的均匀度。推荐的开孔设置为:分布筒轴向靠近底部(进气侧)的1/3段开孔率为1%~10%,中间1/3段开孔率为10%~25%,上部1/3段开孔率为25%~50%。张学军等[41]对空分用立式径向流分子筛吸附器进行了理论研究。结果表明,对于立式径向流双层床的设计,两种吸附剂(活性氧化铝及分子筛)的厚度比存在一个最优值,使得H2O和CO2能够同时发生穿透,此时吸附剂的利用率最高。

图8 径向流吸附器结构示意图

多床层立式径向流填充床是径向流吸附器的又一创新方式。Heggs等[42]对多床层径向流填充床进行了理论研究。该填充床由10小层不同材料(如碳分子筛、固体小颗粒等)共同组成。原料气依次通过每层吸附剂及开有不同空隙度的同心圆板,部分气体被吸附,剩余气体汇集于出口而排出,如图9所示。结果表明,通过调整吸附剂各层同心圆板上孔眼的数量及大小,可有效改善气流的均匀分布。

图9 多床层立式径向流填充床结构

法国液化空气集团最早将径向流吸附器应用于空分装置当中,后来德国林德公司、美国空气产品与化学公司等也对径向流吸附器进行研究并应用于空分装置中。1995年,由法国液化空气集团设计,并由四川空分设备厂制造的40 000 m3/h空分装置在陕西渭河化肥厂投入运行。1996年,同样由法国液化空气集团设计,并由杭州杭氧股份有限公司液空有限公司制造的35 000 m3/h空分制氧装置在安徽省马鞍山钢铁公司正式投产。目前,这种吸附器已有近150套在世界各地运行。德国林德公司已将径向流吸附器成功用于低温空分装置中的空气干燥器,第一台采用径向流吸附器的VPSA制氧装置于1997年成功投入运转。2001年,美国普莱克斯公司为中国某钢铁厂提供了两套径向流VPSA制氧装置,用于2000 m3高炉的富氧喷煤。两套制氧装置总产氧量达到8888 m3/h,氧纯度为90%,单位纯氧电耗仅为0.33 kW·h/m3,制氧量可在0~100%负荷内调节。近年来,中国空分设备公司也开始致力于立式双层床径向流分子筛吸附器的开发研究。2005年7月,由中国空分设备公司自主设计、研制的立式双层床径向流分子筛吸附器首次应用于江阴兴澄特钢公司20 000 m3/h空分设备上,并获得成功。在较大型空分设备上使用立式径向流吸附器,比卧式垂直气流吸附器更节约用地,但立式径向流分子筛吸附器制造要求高,装填吸附剂麻烦,对多层吸附剂同心度要求较高,制造成本高,且维修不方便。

综上所述,目前空气预纯化常用的3种形式的纯化器各有优缺点,在实际工程中要根据处理空气量、运输条件、场地情况、吸附剂用量以及能耗等方面综合分析确定吸附器结构类型。中、小型空分设备宜采用立式轴向流吸附器,且目前该技术较为成熟。大型、超大型空分设备宜采用卧式垂直流吸附器或立式径向流吸附器,但这两种吸附器在工业应用中仍存在一些问题。随着空分设备的大型化,卧式垂直流吸附器的长度和直径也越来越大。长度过大,会引起气流分布不均,严重影响吸附效率;直径过大,会增加吸附剂用量并造成运输困难及占地面积大等问题。立式径向流吸附器较好解决了吸附剂用量、运输及占地等问题,但由于径向流吸附器的加工制造水平要求较高、成本较高、装填不方便等问题,使其技术的应用及推广受到制约。因此未来吸附器的研究方向仍为对原有吸附器结构的改进及开发新型吸附器结构,使其有效改善气流的分布、更好地发挥吸附剂的吸附性能并降低系统能耗。

4 发展趋势及展望

在空气预纯化技术研究现状的基础上,考虑到空气预纯化技术在钢铁冶金、石油化工、煤化工、环境保护等行业的实际应用特点,可以预测空气预纯化技术的发展趋势,主要表现在以下几个方面。

(1)继续改进吸附工艺流程。根据吸附剂、吸附质的特性不同,开发出专用的吸附工艺流程、确定适合该工艺流程的工艺参数等问题将成为空气预纯化技术研究的重点。

(2)继续研究并开发新型吸附剂材料及分子筛。根据空分设备所处周围环境中空气成分及含量的不同,开发新型吸附剂及具有高吸附容量的分子筛,使其有效清除空气中的有害杂质、提高空气预纯化效果、保证空分设备运行稳定等问题将成为今后空气预纯化技术研究的热点。

(3)继续改进原有吸附器结构及开发新型吸附器结构。根据空分装置的大型化发展趋势的特点,进一步改进布气系统、掌握合适的吸附剂用量、降低床层高度、减小吸附器尺寸、改进吸附剂装填方法、降低运行成本及能耗并开发新型吸附器结构等问题将成为空气预纯化技术研究的难点。

随着科研人员对空气预纯化系统的工艺过流程、新型吸附剂材料和吸附器结构的研发和改进,空气预纯化技术必将进一步发展,对于提高空气预纯化效益、保证运行安全和节能具有着重要意义。

[1]Kumar R,Huggahalli M,Deng S,et al.Trace impurity removal from air[J].Adsorption,2003,9(3):243-250.

[2]李化治.制氧技术[M].第 2版.北京:冶金工业出版社,2009:56-64.

[3]Rohde W,Fürstenried M.在空分设备中采用分子筛二十年经验[J].深冷技术,1986(1):7-9.

[4]Reyhing J.利用分子筛吸附器清除空分设备加工空气中碳氢化合物的方法[J].深冷技术,1986(3):35-41.

[5]Rege S U,Yang R T,Qian K,et al.Air-prepurification by pressure swing adsorption using single/layered beds[J].Chemical Engineering Science,2001,56(8):2745-2759.

[6]张培昆.吸附等温线方程与变温吸附空气预纯化系统的研究[D].北京:北京科技大学,2011.

[7]Berlin N H,Matawan N J.Method for providing an oxygen-enriched environment:US,3280536[P].1966-10-25.

[8]Ruthven D M.Principles of Adsorption and Adsorption Process[M].New York:Wiley-Interscience,1984:25-36.

[9]Ruthven D M,Farooq S,Knaebel K S.Pressure Swing Adsorption[M].New York:VCH Publishers,1994:72-90.

[10]Delgado J A,Rodrigues A E.Analysis of the boundary conditions for the simulation of the pressure equalization step in PSA cycles[J].Chemical Engineering Science,2008,63(18):4452-4463.

[11]张培昆,王立,刘桂芹,等.空分装置三吸附器TSA纯化系统及其节能效果分析[J].过程控制学报,2009,9(5):932-939.

[12]Jee J G,Lee S J,Kim M B,et al.Three-bed PVSA process for high-purity O2generation from ambient air[J].American Institute of Chemical Engineers Journal,2005,51(11):2988-2999.

[13]Nakamura M,Kawai M,Takei,H.Method of Purifying Air:US,0011887A1[P].2010-09-16.

[14]Wagner J L.Selective adsorption process:US,3430418[P].1969-03-04.

[15]Yang R T.Gas Separation by Adsorption Processes[M].Michigan:Imperial Collage Press,1997:237-247.

[16]Park J H,Beum H T,Kim J N,et al.Numerical analysis on the power consumption of the PSA process for recovering CO2from flue gas[J].Industrial and Engineering Chemistry Research,2002,41(16):4122-4131.

[17]Anderson S,Newell R.Prospects for carbon capture and storage technologies[J].Annual Review of Environment and Resources,2004,29:109-142.

[18]Mofarahi M,Towfighi J,Fathi L.Oxygen separation from air by four-bed pressure swing adsorption[J].Ind.Eng.Chem.Res.,2009,48(11):5439-5444.

[19]Ackley M W,Smolarek J,Leavitt F W.Pressure swing adsorption gas separation method,using adsorbents with high intrinsic diffusivity and low pressure ratios:US,99908560.8[P].2012-10-17.

[20]Desai A,Celik C E,Ackley M W,et al.Modular compact adsorption bed:US,0118348A1[P].2013-05-16.

[21]Sircar S,Kratz W C.Removal of water and carbon dioxide from air:US,4249915[P].1981-02-10.

[22]Kumar R.Removal of water and carbon dioxide from atmospheric air:US,4711645[P].1987-12-08.

[23]Jain R.Pre-purification of air for separation:US,5232474[P].1993-08-03.

[24]Leavitt F W.PSA gas purifier and purification process:US,5769928[P].1998-06-23.

[25]Golden T C,AliKalbassi M,Taylor F W,et al.Use of zeolites and alumina in adsorption processes:US,5779767[P].1998-07-14.

[26]Zheng J,Stephenson N A,Barrett P A.Process for separating gases and adsorbent compositions therein :US,0036904A1[P].2013-02-14.

[27]Rege S U,Yang R T,Buzanowski M A.Sorbents for air prepurification in air separation[J].Chemical Engineering Science,2000,55(21):4827-4838.

[28]Deng S,Kumar R,Wolf R J,et al.Purification of gases using multi-composite adsorbent:US,6358302B1[P].2002-03-19.

[29]Belmabkhout Y,Serna-Guerrero R,Sayari A.Amine-bearing mesoporous silica for CO2removal from dry and humid air[J].Chemical Engineering Science,2010,65(11):3695-3698.

[30]张辉,刘应书,刘文海,等.变压吸附制氧机吸附器结构研究进展[J].化工进展,2007,26(11):1602-1609.

[31]季阿敏,李杰,张君.立式轴向流吸附器优化设计[J].哈尔滨商业大学学报:自然科学版,2003,19(6):714-715.

[32]陈旭,刘向军,刘应书.轴向流反应器分流板的优化设计研究[J].矿冶,2011,20(3):83-85.

[33]丁利群,束鹏程,王智忠,等.新型六塔旋转变压吸附制氧装置[J].化工进展,2011,30(9):1906-1914.

[34]Nowobilski J J,Celik C.Adsorbent vessel with improved flow distribution:US,7393394B2[P].2008-06-01.

[35]林秀娜.卧式吸附器的气流均布装置:中国,200610154688.4[P].2007-05-09.

[36]林秀娜.在吸附器内间隔吸附剂的隔板装置:中国,200610154685.0[P].2007-05-09.

[37]胡迪,顾燕新,金涛,等.卧式垂直气流分子筛吸附器内的流场分析[J].低温工程,2010(5):16-20.

[38]卢明章,吴巧仙.立式径向流吸附器的试验与前景[J].深冷技术,1992(2):15-21.

[39]朱子彬,张成芳,徐懋生.动量交换型径向反应器流体均布设计参数[J].化学工程,1983(5):46-56.

[40]Celik C E,Smolarek J.Radial bed flow distributor for radial pressure absorber vessel:US,7128775B2[P].2006-10-31.

[41]张学军,王晓蕾,陆军亮,等.空分用立式径向流分子筛吸附器数值模拟[J].工程热物理学报,2013,34(5):822-825.

[42]Heggs P J,Ellis D I,Ismail M S.Prediction of flow distributions and pressure changes in multi-layered annular packed beds[J].Gas Separation & Purification,1995,9(4):243-252.