喷嘴角度对循环流化床脱硫工艺塔内流动特性影响的数值模拟

李少华,马文娥,王虎

(1中国大唐集团科学技术研究院有限公司,北京 102206;2东北电力大学能源与动力工程学院,吉林 吉林132012)

烟气循环流化床(circulating fluidized bed,CFB)[1-5]脱硫技术国际上应用比较广泛的一种半干法烟气脱硫技术。烟气经文丘里管加速后从脱硫塔底部进入,在文丘里管附近向塔内喷入适量的雾化水及氧化钙粉末,在烟气上升过程中,与烟气中的硫发生反应,脱除烟气中的硫。循环流化床反应器中,存在气-液-固三相流动[6-13],其中包括的物理过程很复杂,如固液粒子碰撞、气液强烈湍流等,脱硫塔内气-液-固三相流动的复杂性一直制约着循环流化床的发展。气-液-固三相流数值模拟模型主要分为以下三大类[14-17]:拟均相模型、三流体模型和流体-离散颗粒模型。本文在双流体模型的基础上建立了拟均相模型,将第三相当成双流体中的第二相来处理,对不同喷嘴角度布置下的流场及氧化钙颗粒的体积分数进行分析计算,并对相关结果进行了讨论。

1 数学模型与数值方法

1.1 物理模型的建立和网格划分

以某电厂的脱硫塔为原型,在不影响数值计算的情况下对其进行简化,脱硫塔简化后的尺寸如表1所示。

根据脱硫塔简化后尺寸,利用Gambit建立了该脱硫塔物理模型如图1所示。

利用Gambit将脱硫塔划分为两个区域,由于喷嘴尺寸较小,在喷嘴附近划分一个区域,此区域使用尺寸较小的非结构化网格,为了提高模拟的收敛性和计算的精度,在此区域外使用结构化网格。脱硫塔网格划分如图3所示。

表1 脱硫塔尺寸示意图

图1 脱硫塔物理模型

图2 喷嘴布置角度示意图

图3 脱硫塔网格划分

1.2 数学模型

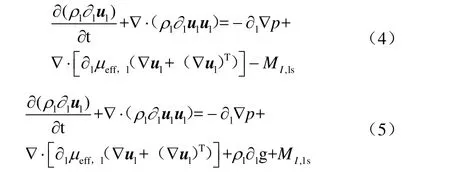

利用Fluent软件进行数值模拟,在模拟过程中,将烟气近似为空气,选择空气的各物理参数作为烟气的物理参数。在模拟中,将空气及雾化水作为连续介质,将脱硫剂固体颗粒作为非连续介质,采用欧拉三相流模型对脱硫塔内的流场进行模拟,并将烟气作为主相,雾化水及固体颗粒作为第二相。其控制方程如式(1)~式(11)。

(1)质量守恒方程

式中,ρ为密度;∂为体积分数;u为失量速度。

(2)动量守恒方程

式中,p为压力;μeff为有效黏度;g为重力加速度。各项体积分数满足式(7)。

(3)湍流流动k-ε方程

式中,κ为湍动能;ε为耗散项。

1.3 边界条件的确定

在模拟计算中各流体参数根据实际运行参数确定:入口边界都设为速度入口,气体速度为 7.788 m/s,雾化水速度为1.025 m/s,脱硫剂颗粒进入塔内的速度为3.14 m/s;固体壁面采用无速度滑移、无质量渗透边界条件;出口边界条件设置为充分发展阶段。

2 模拟结果及分析

2.1 不同喷嘴布置角度速度分布

如图4所示为不同喷嘴布置角度在X=0上速度分布图。由图4可以看出,烟气在整个脱硫塔内的速度分布很不均匀,烟气在脱硫塔底部的速度明显大于脱硫塔内上部烟气速度,且受喷出的雾化水的影响,向左侧偏斜。图4(a)为喷嘴角度呈−30°布置时的速度分布图,此时喷嘴与烟气的来流方向逆流布置,烟气经文丘里管加速后进入脱硫塔内,遇到喷出的雾化水速度先减小,然后携带雾化水一起向上运动。图4(b)为喷嘴与脱硫塔径向平行布置时的速度分布图,烟气从脱硫塔底部进入向上运动但在扩散段出口处遇到水平喷出的雾化水,冲刷左侧壁面。图4(c)为喷嘴角度呈30°布置时的速度分布图,烟气在文丘里管的上方开始向左侧壁面偏斜,且在左侧壁面处速度最大,对左侧壁面冲刷严重。

图5为不同喷嘴角度在Y=0的速度分布。从图5可以看出,烟气速度随高度的增加逐渐减小,且喷嘴呈0°和30°布置时,出口处的速度仍然很大,速度分布很不均匀。喷嘴呈 0°布置时右侧壁面速度明显大于左侧壁面,喷嘴呈30°布置时壁面速度大于脱硫塔中心轴线速度,这两种布置方式影响了气液固三相的混合。

图6(a)~(d)为不同喷嘴布置角度时不同高度处截面上的速度分布。从图6可以看出,喷嘴−30°布置时中心气流速度明显高于壁面附近气流速度,烟气速度从中心向壁面逐渐降低;喷嘴呈 0°和30°布置时气流瘦喷嘴布置角度的影响发生偏斜,中心气流速度偏低,壁面速度较高,气流冲刷壁面现象严重。

以上模拟结果表明横/纵向截面气流均存在显著的不对称性,流场分布的不均匀将造成脱硫剂在塔内停留时间的差异,同一高度横截面上脱硫负荷不均匀,不能充分利用塔内有效空间,达到最佳的运行效果。

2.2 不同喷嘴布置角度脱硫剂颗粒体积分数分布

图7为X=0截面上不同喷嘴布置角度时氧化钙颗粒体积分数分布示意图。从图7可以看出,左侧壁面氧化钙体积分数明显低于右侧,这是因为喷嘴喷出的高速雾化水流对左侧壁面有强烈的冲击作用,使左侧高速气流夹带物料颗粒向上运动,向上运动的物料受自身重力作用在筒壁右侧发生回落,并在右侧壁面汇集,导致右侧壁面体积分数较大而脱硫塔中心轴线处的体积分数较低,在脱硫塔底部形成一个稀相区。喷嘴呈−30°布置时此稀相区较小,氧化钙贴壁运动相对较小,混合较均匀。

图8为Y=0截面氧化钙颗粒体积分数分布示意图。如图8所示,边壁的颗粒浓度明显高于中心区域的颗粒浓度。这是由于在脱硫塔底部扩散段,烟气经文丘里管加速后进入脱硫塔,物料颗粒被高速气体夹带向上运动,但是物料颗粒受到自身重力作用,到达一定高度后发生回落,由于壁面附近颗粒的逆向回流,为塔体内表面形成了一层流动的颗粒防护层。另一方面,增加了塔内颗粒的浓度,使物料颗粒与烟气充分混合,有效增加了进行化学反应的接触表面积。

图9为不同喷嘴布置角度时氧化钙固体颗粒体积分数在不同高度截面处的分布示意图。从图9可以看出,在Z=10 m高度处,喷嘴呈−30°布置时氧化钙颗粒在脱硫塔中心轴线附近分布最密集,喷嘴呈30°布置时,氧化钙颗粒贴壁回流现象严重,在塔壁的体积分数大于塔体中心轴线处的体积分数,影响了气液固三相的混合。随着高度的增加氧化钙颗粒的体积分数逐渐减小,且贴壁回流现象随高度的增加表现的越来越不明显,到达出口处氧化钙颗粒体积分数已经变得很低,不再表现出贴壁回流现象。

图4 不同喷嘴角度在X=0速度分布

图5 不同喷嘴布置角度在Y=0速度分布

3 结 论

以循环流化床脱硫塔为研究对象,改变喷嘴布置角度(−30°、0°、30°),并对 3种模型进行数值模拟,通过计算脱硫塔内气液固三相流场及物料颗粒体积分数的分布情况,分析塔内部气液固三相混合情况,得到以下结论。

(1)喷嘴布置角度为0°和30°布置时,速度分布很不均匀,速度场变化剧烈,脱硫塔内烟气向塔筒左侧产生较大的偏斜,对左侧壁面冲刷速度场变化剧烈,影响气液固三相的混合;喷嘴呈 0°布置时脱硫塔内氧化钙颗粒体积分数较低且分布很不均匀,中心轴线处的体积分数明显小于壁面附近氧化钙颗粒的体积分数,表现出壁面回流现象。喷嘴呈30°布置时,脱硫塔内在脱硫塔底部形成很大的脱硫剂的稀相区,影响脱硫塔内化学反应的进行。

(2)−30°布置时脱硫塔内烟气速度分布较均匀,可以减小对壁面的冲刷作用,能够有效地保护脱硫塔壁面,且此时氧化钙颗粒体积分数的分布较为均匀,贴壁回流现象明显减弱,有利于气液固三相的混合,有利于脱硫塔内化学反应的进行。

图6 不同喷嘴布置角度在不同高度处截面上的速度分布

图7 不同喷嘴布置角度在X=0脱硫剂颗粒体积分数分布

图8 不同喷嘴布置角度在Y=0脱硫剂颗粒体积分数分布

图9 不同喷嘴布置角度在不同高度截面处脱硫剂颗粒体积分数分布

[1]王雷,章明川,顾明言,等.多流体碱雾发生器内气液固三相流动的数值模拟[J].动力工程,2004,24(6):871-874.

[2]罗和安.鼓泡塔中液体循环的拟均相模型[J].湘潭大学自然科学学报,1994,16(3):85-93.

[3]曹玉春,吴金星,李言钦,等.基于欧拉-欧拉模型的气固鼓泡床数值模拟研究[J].热力发电,2008,37(11):35-38.

[4]Jia Xiaoqiang,Wen Jianping,Fei Wei,et al.Local hydrodynamics modeling of a gas-liquid-solid three-phase airlift loop reactor[J].Ing.Eng.Chem.Res.,2007,46(15):5210- 5220.

[5]胡蔷.喷淋泡沫塔多相流数值模拟及优化[D].长沙:中南大学,2011.

[6]白博峰,郭烈锦,赵亮.汽(气)液两相流流型在线识别的研究进展[J].力学进展,2001,31(3):437-446.

[7]Tsutsumi A,Charinpanitkul T,Yoshida K.Prediction of solid concentration profiles in three-phase reactors by a wake shedding model[J].ChemicalEngineering Science,1992,47(13):3411-3418.

[8]Harrison D.The riseof singlegas bubbles in fluid beds[J].Trans.Instn.Chem.Engrs.,1974,52:301-306.

[9]曹长青.气-液-固三相流化床流动特性的实验研究与数值模拟[D].天津:天津大学,2005.

[10]王琦.气液固三相外循环流化床流动特性的研究[D].天津:河北工业大学,2006.

[11]罗运柏,闻建平.气液逆流鼓泡塔中的气含率与液速分布和数值模拟[J].化学反应工程与工艺,1998,14(1):106-111.

[12]唐文勇,陈清华,陈子云,等.送粉气流对冷喷涂流场及粒子速度影响的数值模拟[J].西安交通大学学报,2012,46(7):82-86.

[13]罗运柏,胡宗定.烟气脱硫三相流化床反应器的数学模拟与预测放大[J].化工学报,2002,53(2):122-127.

[14]王小芳,金保升,钟文琪.基于欧拉多相流模型的流化床煤气化过程三维数值模拟[J].东南大学学报:自然科学版,2008(3):19.

[15]Yashima M.Stochastic modeling of pressure fiuctuations in a three-phase fluidized bed[J].AIChE J.,1992,38(4):629-634.

[16]Gera D,Gautam M,Tsuji Y,et al.Prediction of solid concentration profiles in three-phase reactors by a wake shedding model[J].Powder Technology,1998,98:38-47.

[17]李修伦,刘绍从.汽液固三相流化床沸腾传热的研究[J].化工学报,1993,44(2):224-229.