焦化轻油制备高辛烷值汽油调和组分

申曙光,任云朋,张东峰,范济民,赵志军

(太原理工大学化学化工学院,山西 太原 030024)

随着人们对于化石燃料的需求增大和环保法规的日益严格,对于油品,特别是车用汽油的标准提出了更高的要求[1-5]。目前,汽油中加入了大量的甲基叔丁基醚(MTBE)来提高汽油辛烷值和燃烧率,并在一定程度上减少CO和其他有害物质的排放,但添加 MTBE所引起的污染问题日趋显著[6-7]。焦化轻油是煤焦油中170 ℃前的馏分,大多混入到粗苯制备三苯(苯、甲苯和二甲苯),该工艺三苯收率低,副产的重苯不好利用且精制分离工艺复杂;少部分被中小企业作为燃料油粗放燃烧,造成资源浪费。

焦化轻油组成大部分是 C5~C12的芳烃,馏程与汽油馏程相近且辛烷值(RON)高达 112.9,如果能将其中的苯、硫化物、不饱和组分含量有效降低,就可以得到高芳、高辛烷值汽油调和组分,不仅能使焦化轻油高值化、清洁利用,还可以减少对MTBE的依赖。苯基本上是轻油中最轻的组分,宜采用精馏方法除去;不饱和组分及硫的脱除采用石化工业脱除不饱和物和硫化物的加氢工艺[8-13],其中较困难的是加氢脱硫(HDS),焦化轻油中硫化物的组成、分布[14]与汽油[3,15]、粗苯[16-17]不同,有必要对焦化轻油加氢脱硫进行研究。本文比较了先精馏后加氢工艺与先加氢后精馏工艺对加氢产品中苯含量、硫含量和辛烷值等指标的影响,探讨了温度、压力、氢油比及液体空速对HDS的影响。

1 实验部分

1.1 原料与试剂

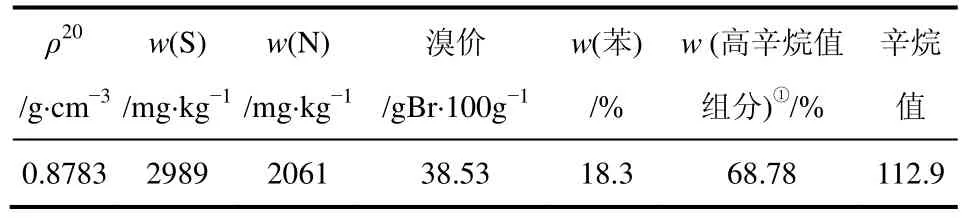

焦化轻油,太原化学工业集团焦化厂提供,其性质见表1。氢气,99.9%,太原钢铁气体有限公司。催化剂,太原化学工业集团宝源化工有限公司提供,预加氢阶段催化剂为NiMo/γ-Al2O3,主加氢阶段催化剂是CoMo/γ-Al2O3,其特性参数见表2。

1.2 实验方法

在小型固定床加氢装置上进行焦化轻油加氢实验,微型等温积分反应器直径为20 mm,置于管式炉中,加氢装置示意图如图1所示。在预加氢反应器中,主要是苯乙烯、茚等易聚合的不饱和组分被脱除;在主加氢反应器中,噻吩等硫化物进行HDS反应。预加氢反应条件:温度(t) = 220 ℃、压力(p) =2.5 MPa、液体空速(LHSV) = 0.4 h−1、氢油比(体积比) = 900∶1[10]。

表1 焦化轻油的物化性质

表2 催化剂特性参数

图1 焦化轻油加氢反应装置流程图

1.3 催化剂的预硫化处理

实验中催化剂用量均为62.8 mL,床层高度为20 cm,两端用惰性瓷粒支撑。在反应前需要预硫化,硫化剂为CS2-环己烷混合液(CS2体积分数10%),流量为18 mL/h;H2流速为120 mL/min;压力为4.0 MPa,采用器内干法硫化法完成[18-21]。

1.4 表征及检测方法

辛烷值:利用高分辨气相色谱法测定[22],根据公式(1)计算。

式中,Wi为i组分的质量分数;ai为i组分的纯物质辛烷值[23]。

溴值:根据SH/T 0236—1992标准[24]进行测定。硫含量:火焰光度检测器(FPD),天美仪器公司GC7900型气相色谱仪。氮含量:氮磷检测器(NPD),天美仪器公司GC7900型气相色谱仪。各芳烃含量:氢离子火焰检测器(FID),天美仪器公司GC7900型气相色谱仪。X射线衍射(XRD)实验在日本产Rigaku D/max-2500型X射线粉末衍射仪上进行。条件为:Cu靶Kα射线,管电压40 kV,管电流100 mA,扫描范围2θ= 10°~70°,扫描速度8°/min。

2 结果与讨论

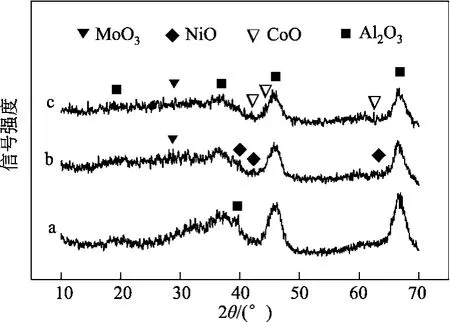

2.1 催化剂XRD表征

载体和催化剂的XRD衍射图如图2所示。2θ为67.0°,45.8°,37.6°,39.5°和19.4°为Al2O3的特征衍射峰;2θ为28.1°为MoO3的特征衍射峰;2θ为63.3°,43.7°和37°为NiO的特征衍射峰;2θ为63.9°,44.1°和42.8°为CoO的特征衍射峰。从图2可以看出,各曲线所代表的催化剂都显示了Al2O3特征峰的存在,只是活性组分的加入使载体的特征衍射峰变小、变宽,尤其是 2θ为 37.6°和45.8°两处。虽然在图2中发现NiO、CoO及MoO3的特征峰,但峰均很小,表明此时催化剂活性组分的结晶规整度低,大部分活性组分以高度分散的形式存在,利于提高催化剂的催化性能。

图2 载体及催化剂的XRD衍射图

2.2 先精馏后加氢工艺与先加氢后精馏工艺的对比与选择

精馏工艺的目的是将原料和产品中的苯蒸出。预加氢条件如上文所述,主加氢条件:t= 300 ℃,p= 3.0 MPa,LHSV= 0.4 h-1,氢油比= 900∶1。根据反应过程中硫、苯、苯乙烯、溴价及辛烷值的变化,比较了先加氢后精馏及先精馏后加氢两种工艺。

工艺Ⅰ——先加氢后精馏工艺如图3。

工艺Ⅱ—先精馏后加氢工艺如图4。

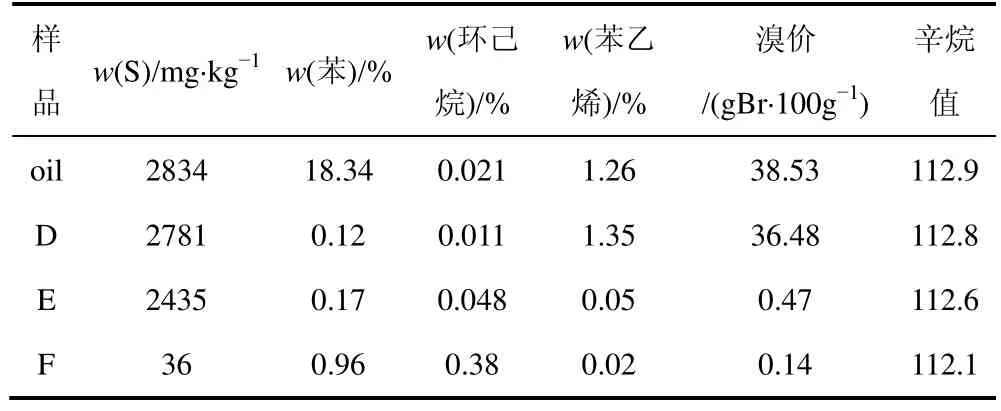

工艺Ⅰ与工艺Ⅱ的原料、中间产物和产品中指标的变化分别见表3和表4。

由表3及表4可知,两工艺中油品的硫含量在预加氢阶段下降了350 mg/kg左右,此阶段脱硫率为12.35%,这是由于预加氢过程在脱除不饱和组分的同时脱除了部分的硫化物。虽然预加氢过程为主加氢阶段减轻了负担,但大部分的噻吩等硫化物是在主加氢阶段通过CoMo/γ-Al2O3脱除的[25-26]。在相同的条件下,工艺Ⅱ的脱硫率(98.73%)大于工艺Ⅰ的脱硫率(96.5%),这是因为加氢之前的精馏过程能蒸出少量的低沸点硫化物(CS2、低级硫醇等),还能将一部分沸点与苯接近的噻吩带出。对比车用汽油国家标准Ⅳ[27]的S含量下限,工艺Ⅱ产物可满足标准,而工艺Ⅰ产物的硫含量达不到要求。工艺Ⅱ不仅得到符合标准的加氢产品,还在一定程度上降低了加氢负荷,因此,工艺Ⅱ优于工艺Ⅰ。

图3 温度对脱硫率的影响

图4 压力对脱硫率的影响

A→B和E→F中环己烷与苯的含量均升高,环己烷的增加源于苯加氢反应,苯含量升高则是因为加氢反应中部分烷基苯侧链脱落生成的苯多于生成环己烷消耗的苯。B→C和oil→D过程中苯含量大幅度降低,达到了通过精馏脱苯的目的。两工艺产物中苯含量(0.09%和0.96%)均能满足车用汽油标准的要求,对于工艺Ⅰ,若需进一步降低苯含量,控制精馏深度即可,对于工艺Ⅱ,则需注意主加氢过程中脱烷基反应的进行。

表3 工艺I的原料、中间产物和产品的指标

表4 工艺II的原料、中间产物和产品的指标

溴价与油品中的不饱和组分有关,在一定程度上能反映油品的不饱和度。分析焦化轻油的成分可知,烯烃比例很小,因此溴价主要反映了苯乙烯、茚等不饱和组分的含量。从上述两表可知,绝大部分苯乙烯在预加氢阶段加氢生成乙苯,油品的溴价大大下降。两工艺加氢产品的溴价均较低,尤其是工艺Ⅱ产物的溴价与催化重整汽油的溴价(0.06)相接近,说明其安定性很好,从这方面讲,焦化轻油加氢产物是优质的汽油调和组分。

油品的深度脱硫会导致其辛烷值下降[28]。从表3和表4可知,两工艺都对辛烷值的影响不大,辛烷值损失在1个单位左右,相比工艺Ⅰ,工艺Ⅱ过程的辛烷值损失较小。由于烯烃比例小,辛烷值下降的主要原因是带侧链芳烃在 HDS过程中发生了脱侧链的副反应。综合苯、硫、溴价及辛烷值分析,先精馏后加氢工艺优于先加氢后精馏工艺。

2.3 主加氢阶段各个参数对HDS的影响

脱硫相对脱除苯和不饱和组分而言是困难的,因此选定工艺Ⅱ后,在上述预加氢条件下,采用单一变量法,考察主加氢阶段过程中温度、压力、氢油比及液体空速的变化对HDS的影响。

2.3.1 温度

CoMo/γ-Al2O3经预硫化处理后,对噻吩有两种吸附作用:物理吸附和化学吸附。噻吩与 γ-Al2O3的物理吸附作用力比较弱,起主要作用的是噻吩与活性中心(Co-Mo-S晶相)之间的化学吸附作用[29-30],该催化剂的HDS活性随着温度的升高而增大。如图3所示,温度低于300 ℃时,脱硫率随温度升高而快速增加。当温度由 300 ℃时升高到390 ℃,脱硫率增加趋势变缓,因为HDS反应是放热的,升高温度会使平衡向着逆反应方向移动。另一方面,升温还会加剧甲苯等高辛烷值组分进行脱侧链的副反应,综合能耗及脱硫等因素分析,最佳温度为300 ℃。

2.3.2 压力

压力对脱硫率的影响见图4。压力小于 3.0 MPa时,增大压力会使脱硫率逐渐增大,HDS是体积缩小的反应,增大压力不仅加快了反应速率,同时会使平衡向脱硫方向移动。但压力超过 3.0 MPa后,脱硫率基本不变,压力过高导致活性中心与加氢产物脱附困难,阻碍后续硫化物在催化剂活性中心上的反应,此外,压力升高会增加能耗,还有可能促进芳烃加氢副反应的发生,因此压力选为3.0 MPa。

2.3.3 氢油比

从图5看出,氢油比低于900∶1时,脱硫率随着氢油比的增大而迅速升高;氢油比进一步增大时,脱硫率增大趋势变缓;氢油比大于1150∶1时,脱硫率大幅下降。低氢油比(氢分压较小)引起硫化物的HDS反应未充分进行,从而导致脱硫率较低。由反应平衡可知,增加H2的浓度可以提高硫化物的转化率,氢油比从900∶1升高至1150∶1的过程,脱硫率由98.73%增大到99.0%。适当过量的氢油比可有效地带走HDS反应释放的热量,而氢油比过高会使反应物与活性中心未能充分接触即脱离了反应体系[28],且浪费了大量的氢气资源,如氢油比=1400∶1。综合能耗和脱硫因素分析,最佳氢油比优选900∶1。

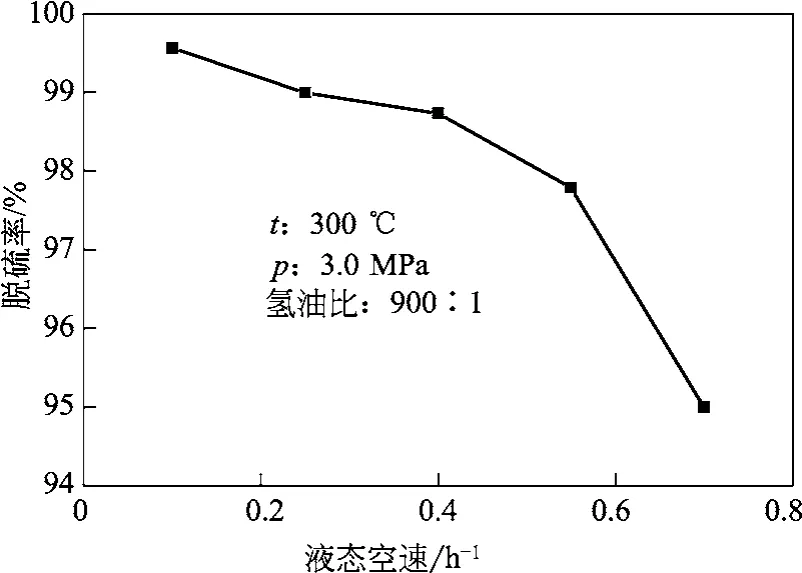

2.3.4 液体空速

液体空速对主加氢阶段脱硫率的影响如图6所示,脱硫率随着空速的增加而降低。小空速虽可提高脱硫率,但会导致产量大幅度降低。空速由 0.4 h-1增加到 0.7 h-1的过程,脱硫率由 98.73%下降到95%,这是由于空速增大,单位时间内通过催化剂的硫化物增多,硫化物在活化中心上的停滞时间变短,导致 HDS反应不充分[31]。综合考虑加氢反应的脱硫率和装置的处理能力,选择空速在0.4 h-1左右较为适宜。

图5 氢油比对脱硫率的影响

图6 液体空速对脱硫率的影响

综合主加氢阶段4个主要参数的分析,对于先精馏后加氢工艺,在优化的工艺条件下,加氢产品苯和硫含量均符合车用汽油国家标准Ⅳ的要求,溴价为0.45,辛烷值达112.1。在硫含量下降的同时,辛烷值没有明显下降,说明 NiMo/γ-Al2O3和CoMo/γ-Al2O3用于焦化轻油的加氢提质制备高辛烷值汽油调和组分表现出了较好的活性和选择性,但这两种催化剂用于该工艺仍需进行稳定性等性能的进一步测试。

3 结 论

以焦化轻油为原料,通过先精馏后加氢工艺,在 NiMo/γ-Al2O3催化剂和 CoMo/γ-Al2O3催化剂作用下,加氢提质制备高辛烷值汽油调和组分是可行的,而且此工艺优于先加氢后精馏工艺。对于先精馏后加氢工艺,加氢脱硫的最佳工艺条件为:温度300 ℃、压力3.0 MPa、氢油比900∶1、液体空速0.4 h−1,在此工艺条件下脱硫率为98.73%,产物的苯含量(0.96%)和硫含量(36 mg/kg)均符合车用汽油国家标准Ⅳ的要求,加氢产品的氮含量为 87 mg/kg,溴价是0.45,辛烷值达112.1,可作为高芳、高辛烷值汽油调和组分。

[1]Song C S.An overview of new approaches to deep desulfurization for ultra-clean gasoline,diesel fuel and jet fuel[J].Catal.Today,2003,86:211-263.

[2]Song C S,Ma X L.New design approaches to ultra-clean diesel fuels by deepdesulfurization and deep dearomatization[J].Appl.Catal.B,2003,41:207-238.

[3]Ryan P R,Amy M M.Petroleum analysis[J].Anal.Chem.,2011,83:4665-4687.

[4]Kim G K,Barry H C,Henrik T.Catalyst and process technologies for ultra low sulfur diesel[J].Appl.Catal.A,1999,189:205-215.

[5]Marcilly C.Present status and future trends in catalysis for refining and petrochemicals[J].J.Catal.,2003,216:47-62.

[6]Chen S C,Chen C S,Zhang K V,et al.Biodegradation of methyltert-butyl ether (MTBE) byEnterobacter sp.NKNU02[J].J.Hazard.Mater.,2011,186:1744-1750.

[7]Chen K F,KAO C M,Wang J Y,et al.Natural attenuation of MTBE at two petroleum-hydrocarbon spill sites[J].J.Hazard.Mater.,2005,125:10-16.

[8]Liaw S J,Lin R G,Ajoy R,et al.Hydrotreatment of coal-derived naphtha.Properties of zeolite-supported Ru sulfide catalysts[J].Appl.Catal.A,1998,151:423-435.

[9]Michele B,Gerald D M,Stephanie P,et al.Deep desulfurization:Reactions,catalysts and technological challenges[J].Catal.Today,2003,84:129-138.

[10]宿亮虎.NiMo和 CoMoP/TiO2-Al2O3催化剂上焦化粗苯的两段加氢精制[D].杭州:浙江工业大学,2010.

[11]王永刚,张海永,张培忠,等.NiW/γ-Al2O3催化剂的低温煤焦油加氢性能研究[J].燃料化学学报,2012,40(12):1492-1497.

[12]Ghosh P,Andrews A T,Quann R J,et al.Detailed kinetic model for the hydro-desulfurization of FCC naphtha[J].Energy & Fuels,2009,23:5743-5759.

[13]Owusu-Boakye A,Dalai A K,Ferdous D,et al.Experimenal and kinetics studies of aromatic hydrogenation in a two-stage hydrotreating process using NiMo/Al2O3and NiW/Al2O3catalysts[J].Can.J.Chem.Eng.,2006,84:572-580.

[14]Zhang M J,Li D S,Chen B J.Compositional studies of high-temperature coal tar by GC/FTIR analysis of light oil fractions[J].Chromatographia,1992,33(3/4):138-146.

[15]Sylvette B,Damien M,Guy P,et al.On the hydrodesulfurization of FCC gasoline:A review[J].Appl.Catal.A,2005,278:143-172.

[16]王倩.粗苯中二硫化碳及噻吩的脱除研究[D].湘潭:湘潭大学,2008.

[17]杨煌,林恒生,陈受斯,等.Cr-Mo-Al2O3用于焦化粗苯加氢精制的研究[J].燃料化学学报,1982,10(1):12-19.

[18]任春晓,吴培,李振昊,等.加氢催化剂预硫化技术现状[J].化工进展,2013,32(5):1060-1064.

[19]Daniele N,Roel P.The effect of phosphate and glycol on the sulfidation mechanism of CoMo anin situQEXAFS study[J].J.Catal.,2005,231:259-268.

[20]Sun M Y,Daniele N,Roel P.The effects of fluorine,phosphate and chelating agents on hydrotreating catalysts and catalysis[J].Catal.Today,2003,86:173-189.

[21]Naoto K,Masato Y,Minoru I,et al.Effect of sulfiding pressure on the formation of the Ni site on NiMo/Al2O3and NiW/Al2O3[J].Appl.Surf.Sci.,1997,121/122:429-432.

[22]杨翠定,顾侃英,吴文辉.石油化工分析方法[M].北京:科学出版社,1990:243-246.

[23]汪文虎,秦延龙.烃类物理化学数据手册[M].北京:烃加工出版社,1990.

[24]中国石油化工集团公司.SH/T 0236-1992,石油产品溴值测定法[S].北京:中国标准出版社,1992.

[25]EI Kady F Y A,Abd EI Wahed M G,Shaban S,et al.Hydrotreating of heavy gas oil using CoMo/γ-Al2O3catalyst prepared by equilibrium deposition filtration[J].Fuel,2010,89:3193-3206.

[26]杨栋,周志明,程振民,等.内扩散对裂解汽油中噻吩加氢脱硫反应的影响[J].燃料化学学报,2008,36(4):437-442.

[27]全国石油产品和润滑剂标准化技术委员会.GB 17930–2011,车用汽油[S].北京:中国标准出版社,2011.

[28]Kan T,Wang H Y,He H X,et al.Experimental study on two-stage catalytic hydroprocessing of middle-temperature coal tar to clean liquid fuels[J].Fuel,2011,90:3404-3409.

[29]Henrik T,Bjerne S C,Roberto C,et al.In situmossbasuer emission spectroscopy studies of unsupported and supported sulfided Co-Mo hydrodesulfurization catalysis:Evidence for Nature of a Co-Mo-S phase[J].J.Catal.,1981,68:433-452.

[30]Henrik T,Carsten W,Roberto C,et al.On the catalytic significance of a Co-Mo-S phase in Co-Mo/Al2O3hydrodesulfurization catalysis:Combinedin situmossbasuer emission spectroscopy and activity studies[J].J.Catal.,1981,68:453-463.

[31]沈本贤.石油炼制工艺学[M].北京:中国石化出版社,2009,292-304.