基于Marc的不锈钢—钢复合板滚弯成形数值分析

刘持森,徐英鹏,马宏杰

(青岛港湾职业技术学院 机械工程系,青岛 266404)

0 引言

压力容器用爆炸焊接不锈钢—钢复合板(以下简称复合板)常以碳钢为基材,不锈钢为覆材,经爆炸焊接而成[1]。复合板既具有足够的基体强度,又具有不锈钢的耐腐蚀性,采用复合板制造压力容器不仅满足了产品性能要求,还大大节约了成本,广泛应用于石油、化工和航天等行业。由于基材与覆材是通过爆炸焊接而成,在复合板滚弯或者封头旋压时经常产生复合界面加工缺陷,常见的有界面分离、覆材表面起褶、覆材裂纹等。采用有限元分析方法,研究成形过程中覆材表面和复合界面应力状况,可以优化滚弯工艺,减少加工缺陷。

由于复合板覆材与基材厚薄相差太大,并且复合界面情况特殊,所以给有限元分析带来了很大困难,经反复进行对比研究,确定采用Marc/Mentat软件。Marc/Mentat是国际上通用的非线性有限元分析软件,它是MSC.Software Cooperation(简称MSC)公司的产品[2]。可以快速模拟冷热成形、挤压、弯曲、轧制等各类塑性加工成形,提供坯料变形、最终应力应变分布、温度分布、组织性能变化等规律[3]。

1 弯曲试验数值分析

1.1 复合界面形态

图1显示复合板复合界面呈波纹状,上层为不锈钢覆材,下层为碳钢基材。爆炸焊后复合界面生成金属间化合物,其连接密集,有的成片分布、有的聚集成线,在承受外载荷时容易沿此线开裂,是潜在的裂纹源[4,5]。

图1 基材与覆材

为保证复合板加工成形时复合界面仍结合良好,NB/T47002-2009《压力容器用爆炸焊接复合板》标准规定复合界面剪切强度不小于210MPa,并且复合板的弯曲试验要合格。

1.2 弯曲试验有限元分析

某公司选用基材Q245R,覆材316L,板厚25 mm(基材22mm+覆材3mm)的复合板制造压力容器时,曾出现筒体滚弯和封头旋压后复合界面断续分离现象。为模拟真实情况,选取同材质、规格的复合板进行有限元分析。根据弯曲试验标准,取试样尺寸220mm×50mm×25mm,弯曲压头直径40mm,弯曲角度180°。

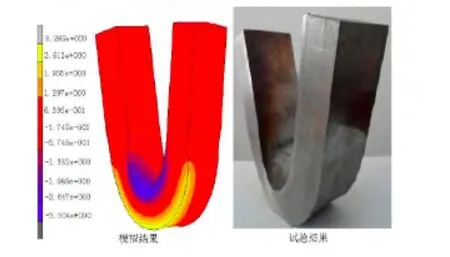

在板厚方向划分6个网格,其中复合界面位于节点上。由于模型对称,所以试样宽度取一半。弯曲180°后的模拟结果与真实试验结果对比如图2所示。

图2 模拟与试验结果

比较图2模拟与试验结果,试样在宽度方向上外表面受拉伸收缩变窄,模拟值为3.269mm,真实值为3.140mm。内表面受挤压变宽,模拟值为3.304mm,真实值为3.420mm。观察弯曲试样复合界面无肉眼可见分层,但用着色渗透检验后,发现弯曲边缘有断续分离现象,如图3所示。这表明在大变形下,复合界面薄弱部位抗剪强度低于弯曲产生的最大剪应力,导致试样发生局部破坏。

图3 复合界面弯曲缺陷

由于基材与覆材力学性能不同,模拟分析时复合界面不能用基材或覆材的应力–应变曲线,其自身应力–应变曲线又无法通过试验得到,所以只能提取复合界面最大剪应力,以此判断界面的破坏情况。

图4为模拟弯曲剪应力随时间变化历程图,图中显示在第9增量步剪应力开始达到210MPa,最大值为350MPa,这表明要想弯曲试样界面完好,复合界面实际抗剪强度必须大于350MPa。

图4 复合界面剪应力变化历程

事实上,剪切试验测得界面平均剪切强度为430MPa,远远高于标准下限值210MPa,也高于弯曲模拟的最大剪应力350MPa,这就保证了弯曲后图3中试样大部分结合良好。由于波纹状复合界面组织、成份并不均匀,有的还存在细微孔洞,不同生产厂家的复合板质量差距也很大,造成有些部位剪切强度偏低,所以渗透检验还是发现图3中复合界面有断续分离现象。

图4中波峰波谷交替出现,这是因为弯曲过程加工硬化、晶粒再结晶、长大、形变和再硬化等不断交替进行,在复杂的硬化和软化情况下,曲线便出现周期性的峰值。

以上对比表明,采用Marc有限元分析复合板弯曲试验与真实试验结果一致,本方法可用于复合板滚弯成形过程分析。

2 筒体建模

2.1 网格划分

在卷板机上辊压力作用下,滚弯过程中复合板处于3向应力状态,不适合再选用壳体单元建模,又因为要输出复合界面的层间应力,所以选择3D Solid Composite复合材料单元。

根据滚弯筒体外径φ2200mm,复合板尺寸1500 mm×600mm×25mm(22mm+3mm),卷板机型号W11-30-3000,上辊直径φ480mm,下辊直径φ400mm,下棍中心距600mm,按真实尺寸建模。由于覆材厚度仅3mm,复合界面厚度约0.4 mm,给网格划分带来困难,经建模对比,决定在复合板厚度方向划分5个网格,界面厚度忽略不计,复合板中间对称,仍取板宽一半建模,如图5所示。

图5 有限元分析模型

2.2 材料铺层

3D Solid Composite复合材料单元可以允许不同分层铺设不同特性的材料,并且计算结果可以输出不同材料层的层间应力,比较适合复合板对模型的要求。

材料在板厚方向共铺设9层,上面第一网格内设3层覆材和2层基材,每层厚度1mm,其他4层为基材。输入Q245R弹性模量211GPa,泊松比0.286,316L弹性模量206GPa,泊松比0.28,并分别输入2种材料的真实应力–应变曲线。

3 数值分析

根据复合板特点,着重分析两种情况下的滚弯成形数据。由于标准规定了复合界面剪切强度不得小于210MPa,所以第一种情况分析板厚25 mm时剪应力随卷板机上辊下压量的变化规律,第二种情况分析采用不同滚弯次序时剪应力的变化规律。

3.1 上辊下压量与剪应力的关系

在卷板过程中,主要通过上辊下压来控制板材弯曲曲率半径,研究清楚上辊每次下压量对卷板时复合界面剪应力的影响规律,就可指导我们制定合理的滚弯工艺。

模拟实际工况,定义有限元分析条件,其中辊、板间摩擦系数取0.2。

图6 下压量与剪应力关系

图6为复合界面剪应力与上辊下压量数值分析曲线,随着时间变化,也即上辊下压量增加,剪应力快速升高,当压下40mm(图中2s处)时剪应力达到170MPa,此后继续增加下压量,直到4s处剪应力基本保持不变。由此可见,剪应力增加主要集中于上辊下压40mm过程中,因此滚弯要采用下压—滚动—下压工序,避免上辊一次压下造成剪应力急剧升高。

图6中5s处为上辊压到卷板极限后下辊开始滚动,此时剪应力迅速从170MPa上升到210MPa左右,然后又基本保持稳定。这说明当上辊压下超过40mm后,剪应力不再随下压量而增加,轧辊滚动则变为影响复合界面剪应力的重要因素。

3.2 滚弯次序对剪应力的影响

实际卷板过程中不允许上辊一次压到位,但是也有违反操作规程的现象,下面分两种滚弯道次分析复合界面剪切强度的变化规律。

1)经理论计算,筒体外径弯曲成φ2200mm时上辊压下量约35mm。假设上辊采用1次压下滚弯成形,得到复合界面剪应力随滚弯过程的变化曲线,图7显示界面最大剪应力152MPa,后随滚弯进行剪应力保持稳定。

图7 1次滚弯剪应力历程图

2)假设上辊分3次压下进行滚弯,即第一次压下20mm,滚压一遍,然后再压下7mm,反方向回滚一遍,最后压下8mm,滚压三遍最终成形。图8为提取的复合界面剪应力曲线,最大值为139 MPa,远远低于对复合板的最低要求210MPa。与图7对比,采用3道次滚弯时最大剪应力比1道次小13MPa。

图8 3次滚弯剪应力历程图

从图8中还可看出,17s处第2道反向回滚时剪应力明显降低,在27s处第3次滚压时剪应力值重新升高,但最高值没有超过第1道次的极大值,这表明分道次滚弯可降低复合界面剪应力。

由于复合板界面结构特殊,实际滚弯并不是反复次数越多越好,还要防止反复滚压造成金属间化合物过度破碎引起裂纹,特别是圆筒焊完滚圆时更要注意。

4 结论

1)按标准NB/T47002-2009要求进行复合板弯曲试验有限元分析,所得数值与真实结果一致。

2)当卷板机参数、复合板厚度一定时,在0~40mm范围内,随上辊下压剪应力不断升高,所以在复合板滚弯成形时应重点防范此阶段产生加工缺陷。

3)滚弯道次对复合界面剪应力影响显著,特别是反向回滚时,会显著降低界面应力。

4)模拟显示,板宽两侧自由边界处剪切应力高于板内部,对滚圆和旋压封头类大变形加工后的过渡段和直边段应该重点进行无损检测。

[1]NB/T47002-2009,压力容器用爆炸焊接复合板[S].

[2]陈火红,杨剑,薛小香,等.新编Marc有限元实例教程[M].北京:机械工业出版社,2007.

[3]冯超,孙丹丹.全新marc实例教程与常见问题解析[M].北京:水利水电出版社,2012.

[4]裴海洋.爆炸复合板复合界面微观组织分析.压力容器[J].2002,(11):38-39.

[5]顾海根.爆炸焊不锈复合钢制压力容器.压力容器[J].2002,(12):25-30.