基于S7-300糖厂蔗渣炉喂料器自动控制系统的设计

郭 平,李晓东,郭 勇

(1.广西水利电力职业技术学院,南宁 530023;2.广西来宾东糖迁江有限公司,来宾 546131)

0 引言

在我国的制糖行业中自动化水平是相对较低的,在科技快速发展的今天,技术水平落后已经尤为突出。随着国家节能减排的政策趋于严厉,制糖行业标准的不断提高,人工操作已经难以达到稳定生产、保证产品质量、提高糖分收回、节能降耗、提高效益的要求。为了提高产品的市场竞争力以及与世界接轨,实现糖业生产自动化是制糖行业的必然发展方向。

本文针对广西某糖厂采用S7-300 PLC实现的蔗渣锅炉喂料器自动控制系统做了介绍。工人只需在操作过程中设定锅炉汽包压力,系统便会自动连续的监视和控制锅炉喂料器,从而有效控制锅炉的给渣量,所有的工作状态均可以在工控机上进行监控。

1 系统构成

基于S7-300 PLC糖厂蔗渣锅炉喂料器控制系统结构如图1所示。该系统由1台装有WinCC组态软件的工控机作为上位机,监控整个控制系统的运行情况。主站为西门子S7-300 PLC,负责整个系统控制,CPU型号为CPU315-2PN/DP,集成有2个PROFINET 接口,一个MPI/PROFIBUS接口。PROFINET 接口用于上位机连接,锅炉的7台送料电机(共有七个送料槽)分别由7台MM440变频器驱动,变频器MM440通过CBP板连接在Profibus-DP总线上。该糖厂共有2个锅炉,1#锅炉有3个送料槽,2#锅炉有4个送料槽,每个送料槽有4个料位检测点,采用欧姆珑的料位传感器。送料槽如果全空,送料槽挡板的开度100%;如果送料槽料位为1/4,送料槽挡板开度75%,依次类推。S7-300 PLC的CPU根据采集到的料位信号,输出4mA~20mA电流控制信号(开度信号)给电动执行机构,电动执行机构将控制信号与现场的开度信号(位置变送器的反馈信号)相比较,最终决定使现场的执行器电机是正转还是反转,以此来控制送料槽挡板开度。S7-300 PLC属于模块式PLC,各种模块安装在机架上,可以方便扩展各种I/O模块,满足系统料位检测、挡料板控制要求。

图1 糖厂蔗渣炉喂料器控制系统结构图

2 硬件系统设计

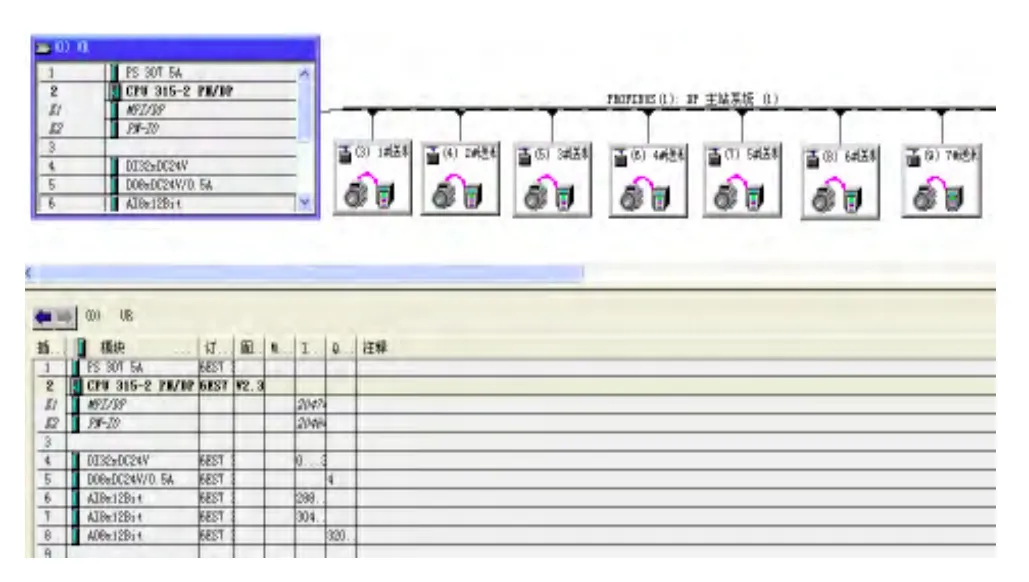

本设计采用西门子S7-300 PLC,其构成的PLC硬件系统如图2所示。32路数字输入模块用于锅炉送料槽料位检测及系统控制信号输入,选用数字输入模块SM 321,DI32×DC24V(订货号6ES7321-1BL00-0AA0);8路数字输出模块用于系统报警信号输出,选用数字输出模块SM322,DO8×DC24 V/0.5A(订货号6ES7322-8BF00-0AB0);2块8路模拟输入模块用于采集挡料板实际开度反馈及锅炉汽包压力,选用模拟输入模块SM331,AI8×12 位(订货号6ES7331-7KF02-0AB0);1块8路模拟输出模块用于挡料板开度控制,选用模拟输出模块SM 332,AO 8×12 位(订货号6ES7332-5HF00-0AB0)。

图2 PLC硬件系统结构图

利用S7-300 PLC的编程软件SIMATIC STEP 7可以对整个控制系统进行组态、编程和监控。首先对主站S7-300 PLC进行组态,包括电源模块、CPU模块、各I/O模块;然后对现场总线Profibus-DP网络及变频器MM440进行组态。硬件组态和参数设置完毕后编译下载到PLC中,整个控制系统的组态图如图3所示。

图3 控制系统的组态图

3 软件设计

3.1 下位机软件设计

3.1.1 S7-300与MM440间DP通信程序

主站S7-300 PLC CPU集成的DP接口通过Profibus电缆与变频器的CBP通信板上的DP接口连接,采用Profibus-DP通信协议进行通信。CBP接口板是西门子变频器的DP通信扩展板,具有电位隔离的RS-485接口,可以使用Profibus协议或者USS协议进行通信。

下面以1#送料电机为例,说明主站S7-300 PLC与MM440变频器的通信。

1)变频器的参数设置。S7-300 PLC与变频器通信,必须完成变频器相关通信参数的设置,如表1所示。

表1 变频器DP通信参数设置

2)S7-300与MM440的通讯主要是对4个字PKW和2个字PZD进行读写,为使程序编写更为方便,在程序中开辟一数据块DB1,用来存放要读写的数据,数据块格式与PKW和PZD的结构相似,如图4所示。

图4 DB1数据结构

3)电机控制程序

STEP7中的I/O存取命令不允许用单字节、单字或双字命令去存取具有3个或大于3字节的相连续的DP数据区域(模块)。因此,为了存取这种封闭结构的相连续的数据区域,要调用SFC15给数据打包,调用SFC14给数据解包,这样数据以数据包的形式一次性完成发送、接收,保证了数据一致性,部分程序如图5~图8所示。

程序段1:设置DB1中要发送的PZD区控制字和主设定值,主设定值来自于对应PID回路计算的调节值。

图5 程序段1

程序段2:调用SFC15和SFC14进行通讯操作。

图6 程序段2

程序段3:设置DB1中要发送的PKW区控制参数。

图7 程序段3

程序段4:读取当前电压值,并存储在DB1.DB4开始的4个字节中。

图8 程序段4

3.1.2 PID控制程序

在过程控制中,PID控制器一直是应用最为广泛的一种自动控制器,PID控制算法也一直是众多控制方法中应用最为普遍的控制算法。在送料电机控制系统中,采用PID控制算法。用压力测量变送器检测锅炉汽包压力,并转换为标准量程的电流信号,然后送入S7-300 PLC,CPU将它与锅炉汽包压力设定值做比较,并按PID控制算法对误差值进行运算,最后将运算结果转换为电流信号,驱动变频器对送料电机电机进行调速。本例中采用输出为连续模拟量的FB41“CONT_C”来实现PID功能,下面是主要控制程序。

1#、2#锅炉共有7台送料电机,每台均采用PID控制,需要为每一台电机开辟一个数据块,用来存储各自的PID控制参数,如图9所示。

图9 存储PID参数数据块的数据结构

在循环中断组织块OB35中调用连续PID控制功能块FB41,同时指定相应的背景数据数据块DB3,如图10所示。

图10 PID控制功能块调用

3.2 上位机软件设计

WinCC是西门子公司与微软公司合作开发的、开放的过程可视化系统。WinCC采用标准Microsoft SQL Server数据库进行生产数据的归档;WinCC提供OLE、DDE、ActiveX、OPC服务器和客户机等接口或控件,可以方便的与其他应用程序交换数据;WinCC具有开放的API编程接口,可以在用户程序中集成WinCC部分功能。

本设计采用WinCC进行上位机软件开发,根据工艺要求设计的锅炉喂料器监控画面如图11所示。

图11 锅炉喂料器监控画面

4 结束语

随着制糖企业自动控制技术的不断发展和应用,自动化程度逐步提高,有效减轻了员工的劳动负担,提高了生产效率,增加了效益。采用基于S7-300 PLC、变频器以及WinCC组态软件的糖厂蔗渣锅炉喂料器控制系统,经过在广西某糖厂2个榨季的使用情况表明,该控制系统具有自动化程度高、操作简单、运行稳定可靠、维修方便等特点,为节能降耗的目标作出了较大的贡献,同时司炉工的劳动强度也大大地降低。

[1]徐红升.传感器与可编程控制技术应用[M].北京.化学工业出版社.2009.

[2]廖常初.S7-300/400.PLC应用技术[M].北京.机械工业出版社.2005,1.

[3]王宁.吴利涛.深入浅出西门子人机界面[M].北京.北京航空航天大学出版社.2009,4.

[4]崔坚.西门子工业网络通信指南[M].北京.机械工业出版社.2009,8.