1000kV变电站集中滤油系统的优化

梁 辰,龚文豪

(上海送变电工程公司,上海 200235)

1 早期滤油系统的改进

2009年开始建设的500kV静安(世博)地下变电站的主变压器、电抗器、站用变、接地变等充油设备,全部位于-26.5m层。500kV主变采用日本东芝公司的单相变压器,共2组(6台),单台绝缘油重75t;220kV主变采用济南西门子公司的变压器,共2台,单台绝缘油重75t。另外,还有日新公司的66kV电抗器8台、35kV电抗器2台以及站用变、接地变等充油设备。这些设备的绝缘油总量在1 000t左右。

根据500kV静安(世博)变电站工程电气安装施工进度计划,需要在4个月内完成全部充油设备的安装工作,若按照传统方法对各油箱单独进行滤油则效率低下,无法保证充油设备的安装进度。为了提高现场油处理的工作效率,项目部设计了集中滤油系统,如图1所示。通过1套进出油管路系统(直径为75mm的不锈钢汇流油管,直径为50mm的耐真空透明进出油软管),将设置在地面的2只20t、2只18t油箱和1台高真空滤油机进行连接,形成集中滤油系统。

图1 早期使用的集中滤油系统

与传统的滤油工作相比,集中滤油系统仅需通过控制汇流上的各个阀门来选择油箱,而不需要在各个油箱上频繁拆装油管,极大地提高了滤油的工作效率,确保了500kV静安(世博)变电站工程充油设备的安装进度。

2 集中滤油系统的完善

2012年开始建设的1 000kV沪西变电站工程中,单台主变油重约116t,单台调压变油重约44t,现场安装主变和调压变各8台,绝缘油总重约1 272t。与500kV 变压器相比,1 000kV 主变对绝缘油的含水量、含气量、颗粒度的要求较高,而且单台设备绝缘油量大(1 000kV变压器单台绝缘油要比500kV变压器多53%),因此,再次提高了对现场滤油系统工作效率的要求。

为了保证油质符合1 000kV变压器的标准,结合500kV静安(世博)变电站应用集中滤油系统的成功经验,对1 000kV沪西变电站工程中的滤油系统,根据现场需要进行深化改进和完善。

2.1 选择滤油机械

根据以往工程的滤油经验,需要花费大量的时间反复进行滤油,才能使油中的颗粒度达到标准要求。通过本工程的实践,用1台滤油速度为6000 L/h的滤油机配一台精滤装置,或者采用1台12 000L/h,0.5μm以上3级滤芯的滤油机,均可使油质达到1 000kV变压器绝缘油标准的要求。

2.2 设置集中呼吸器

将全部油箱的呼气管用管道连接,并接至集中呼吸器。在油处理过程中,进出油罐中的空气只在内部循环,使外部的空气不能进入罐体,最大限度地减少外界气体对变压器油的影响,用以提高滤油效率,达到全密封油处理的目的。

2.3 统一油箱

图21 000kV沪西站工程使用的集中滤油系统

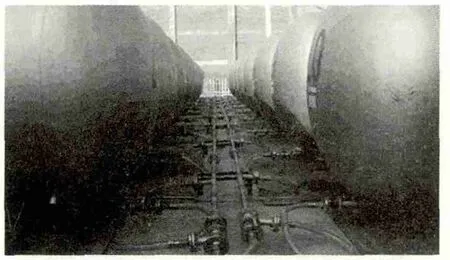

由于500kV静安(世博)变电站的集中滤油系统设置时仅考虑单台设备的滤油量,而且使用的油箱生产批次不同,管道、阀门等位置不同,型号及油箱的外形尺寸不同,在使用时需要逐个配置不同的接头和管道,因此通用性不强。而在1 000kV沪西变电站工程中,使用相同型号的油箱,所配的接头、管道、阀门等具有通用性,从而提高了设备使用效率,降低了设备维护成本,如图3所示。

图3 基于通用性的集中滤油系统的优化

3 集中滤油系统的展望

经过实际应用,取得了显著效果,优化后的集中滤油系统,已经成为变电站工程中进行大滤油量下提高滤油效率的有效方法。它不需要在各个油箱上频繁拆装油管,因此减少了对环境污染的影响。另外,还可以在不同滤油工程项目需要的状况下,通过集中滤油系统的阀门、管道的灵活设置,调整滤油方式来进一步提高滤油的效率,比如在1 000kV沪西变电站工程中,曾经打算使用闷罐法和倒罐法进行滤油。