装配误差对螺旋锥齿轮接触轨迹的影响

郭 婷,张祖智,杜万里

(中国北方车辆研究所车辆传动重点实验室,北京 100072)

齿轮传动是传递动力的一种主要形式,齿轮是机械产品的重要零部件.它与带、链、摩擦、液压等机械传动相比,具有传递功率范围大、传动效率高、圆周速度高、传动比准确、使用寿命长、结构尺寸小等一系列优点[1].因此,齿轮已成为机械传动不可缺少的部件.在单对齿轮传动中,有平行轴齿轮传动、相交轴齿轮传动、交错轴齿轮传动[1],根据产品传递功能的要求,可以选择不同的传动形式.当要求输入轴线与输出轴线相交时,一般采用锥齿轮传动.在锥齿轮传动中,由于螺旋锥齿轮具有比直齿锥齿轮和零度锥齿轮运转平稳,承载能力高、高速运转噪音和振动小等优点,目前已广泛应用于航空、汽车、船舶、工程机械中.

1 装配误差对接触轨迹影响分析

锥齿轮传动的基本条件是节锥面相切,节锥顶点重合.螺旋锥齿轮一般都是成对加工和使用的,其加工后的检验也是成对检验.在检验时,一般检查成对齿轮的安装距、齿面接触区、侧隙,等等.在理想的工作条件下,如果齿轮按照图样设计的理论安装距加工,传动链上各零件均符合理论尺寸,则螺旋锥齿轮的工作齿面接触区及侧隙应按照图样的要求参与工作.同时,轮齿的接触斑点在齿顶和齿端逐渐减弱.这样,齿轮具有最大的承载能力、并且运转平稳、无噪声.但是,在实际工作过程中,由于尺寸链上各零件均有加工误差、测量误差等误差,由此累积的误差便使得齿轮对不能在理论位置接触,这种理想的轮齿接触状态很难实现.其中轴交角误差在锥齿轮加工时形成,后续装配很难补偿;主动锥齿轮与被动锥齿轮的安装距,虽然在一对齿轮加工成形后就已经确定了,但是改变这对齿轮的轴向安装位置,即通过安装调整要改变接触区是可以实现的.在各种误差中,轴向装配误差对接触轨迹的变化影响最大.由此可见,研究装配误差对接触轨迹变化的影响极其重要.

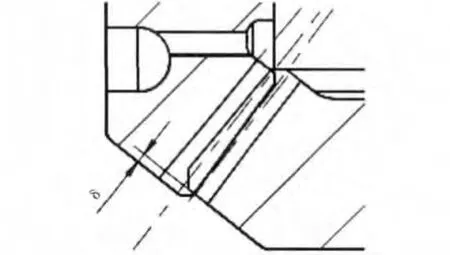

由于零件加工、测量等误差的存在,在锥齿轮系安装时,需要对轴系增加调整环节以调整螺旋锥齿轮的接触区及侧隙,由此可见,装配调整环节十分重要,装配误差直接影响了螺旋锥齿轮接触位置的正确与否.装配误差分为两类:一种是背锥误差,即装配完成后,螺旋锥齿轮对的节锥顶点不重合,即背锥δ≠0,如图1所示,在这种状态下,接触区的位置及形状一般很难满足要求;一种是在δ=0的情况下.接触区位置及形状有可能与要求接近,但啮合侧隙不满足要求,即两锥齿轮存在相似规律的装配误差.在螺旋锥齿轮装配调整过程中,要想获得正确的啮合位置,首先应当尽最大可能使一对相啮合的齿轮节锥顶点重合,即将锥齿轮对的背锥调整至同一平面,δ=0;δ以大轮高为正,若δ>0或δ<0,都会引起接触区位置发生变化.同时,在锥齿轮啮合传动中,为保证啮合运动的效率及润滑情况,对锥齿轮的啮合侧隙也会作出规定,若锥齿轮装配靠近中心,即使锥齿轮接触区位置及形状满足要求,锥齿轮的啮合侧隙也很难满足要求.因此,装配误差的大小直接关系着螺旋锥齿轮对正确接触轨迹的实现乃至螺旋锥齿轮传动品质的高低.

图1 背锥距离

2 螺旋锥齿轮接触轨迹物理验证

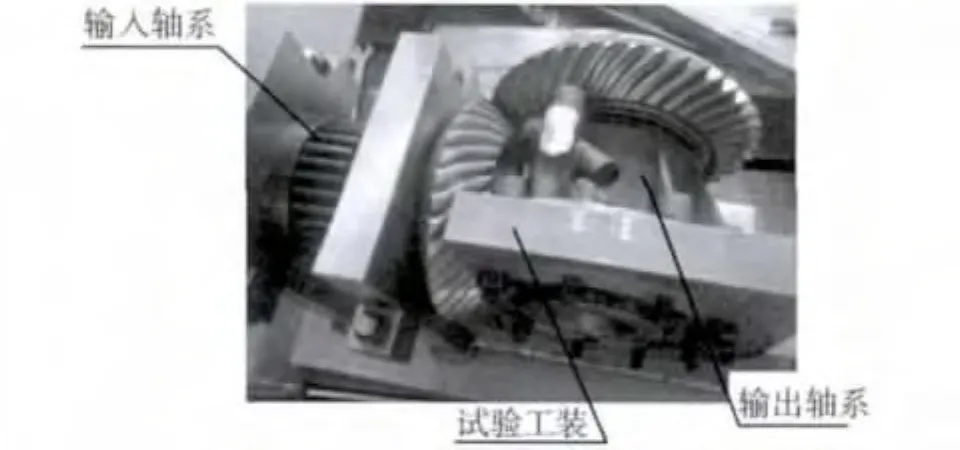

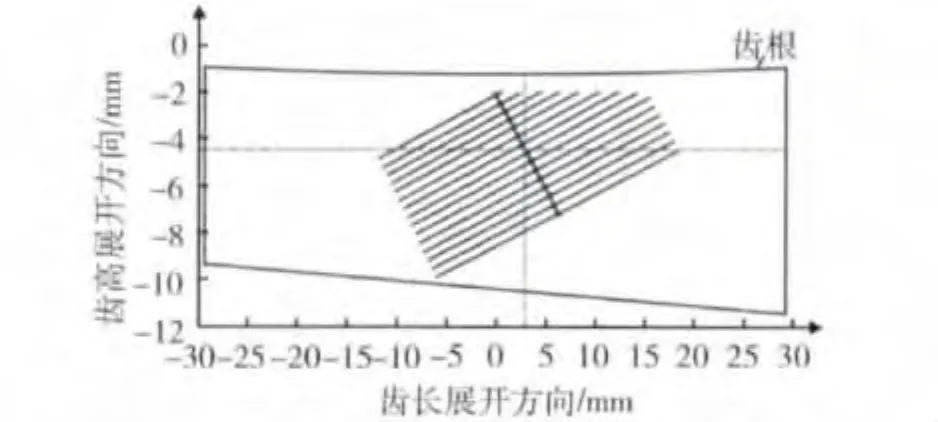

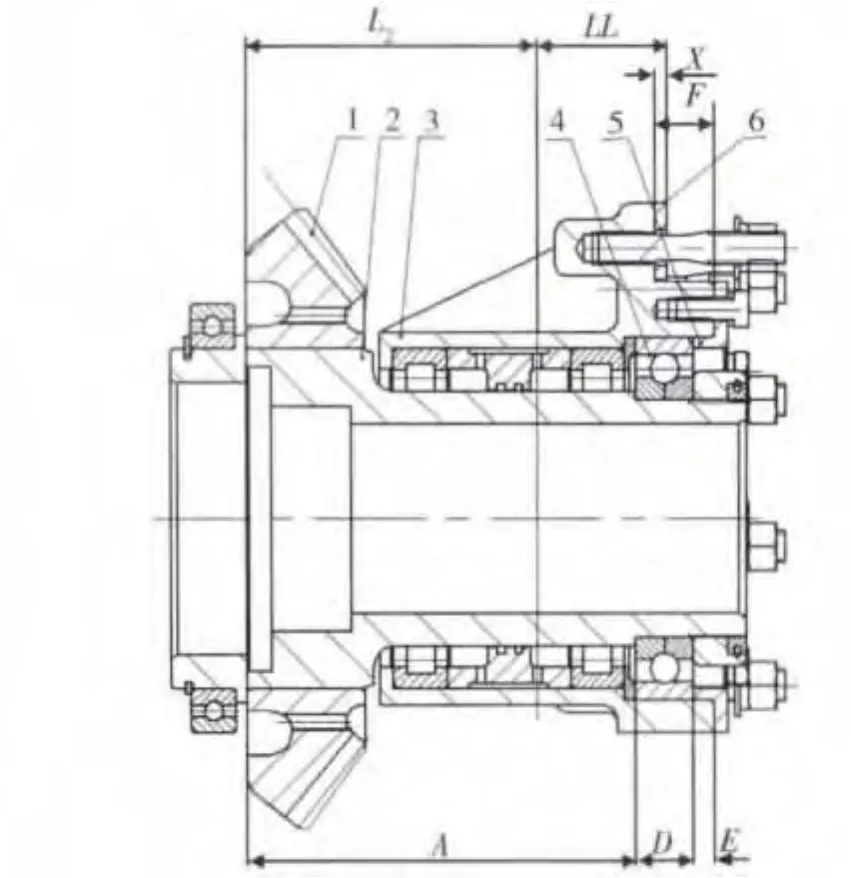

以某螺旋锥齿轮轴系为例,装配实物如图2所示,图样要求齿面接触区位置及形状如图3所示,要求齿轮啮合侧隙为0.25~0.35 mm,输入轴系相关零件装配关系见图4,输出轴系相关零件装配关系见图5,在装配中装配误差通过控制调整垫调整量来实现.

图2 螺旋锥齿轮安装位置实物图

图3 齿面接触区要求 (大轮凸面)

图4 输入轴系相关零件装配关系

图5 输出轴系相关零件装配关系

2.1 螺旋锥齿轮正确位置的获取

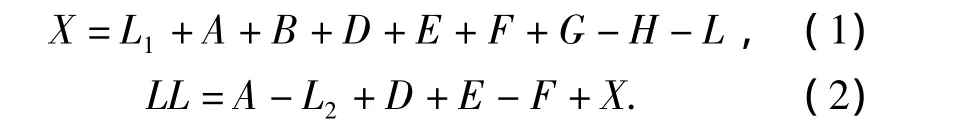

由图4、图5可知,根据锥齿轮安装距L1、箱体安装距L及件1~8的实际测量轴向尺寸A、B、C、D、E、F、G、H,锥齿轮安装距L2、箱体安装距LL及件1~6的实际测量轴向尺寸 A、B、C、D、E、F,按照式(1)、式(2)可分别得到理论调整量X.

分别测量输入轴系、输出轴系相配合零件的真实轴向尺寸A、B、C、D、E、F、G、H、锥齿轮的安装距L1、L2及箱体安装距L、LL,确定理论调整量X1为0.88 mm、X2为5.06 mm.按照此数进行装配调整,测量两锥齿轮背锥距离δ,测量两轮接触区位置、侧隙.测得接触区位置及侧隙见表1.

表1 锥齿轮对理论接触区位置及侧隙记录表 mm

由表1数据可知,齿轮侧隙为0.2 mm,不能满足图样要求.由于测量误差及零件的弹性变形等因素,按照理论调整量进行装配,很难满足设计要求.在现实装配过程中,往往在通过计算后,根据装配情况,装配人员反复调整、试装,最终完成符合要求的装配,这样需要反复多次,费时费力.因此要想在理论调整量的基础上选择合适的调整垫必须摸清装配误差对螺旋锥齿轮接触轨迹的影响,这样就可以根据理论调整量装配后情况,有针对性地增减调整垫.

根据锥齿轮理论调整位置装配情况,对调整量进行微调,小轮、大轮均增加调整量0.17 mm,得到符合要求的印痕位置及侧隙 (见表2).

表2 锥齿轮对接触区位置及侧隙调整记录表

2.2 装配误差对螺旋锥齿轮接触轨迹影响的物理验证

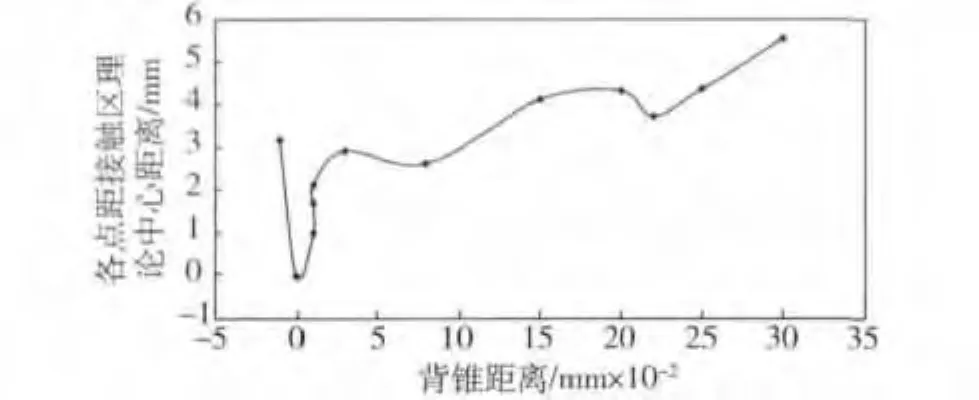

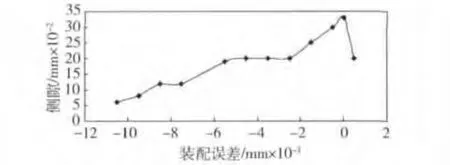

将螺旋锥齿轮对、大轮轴系按照原正确位置装配,逐步改变小轮装配误差,对应每组误差量,分别测量两锥齿轮背锥距离δ(大轮高时δ为正,小轮高时δ为负),测量两轮接触印痕位置、侧隙.并根据测量结果求出大轮各点距理论中心位置的距离,绘制背锥距离与各点至接触区理论中心位置距离关系图 (见图7),装配误差与各点距接触区理论中心位置距离关系图 (见图8),装配误差与侧隙关系图 (见图9).

图7 背锥距离与各点至接触区理论中心位置距离关系图

图8 装配误差与各点距接触区理论中心位置距离关系图

图9 装配误差与侧隙关系图

2.3 数据分析

从图7中可以看出:当大轮背锥高时,随着背锥距离的增加,齿轮的接触区位置逐渐远离理论位置.从图8中可以看出:随着装配误差的减小,逐步趋向于理论数值时,齿轮的接触区位置逐渐接近理论位置,当装配误差向反方向增大时,齿轮的接触区位置变化明显.从图9中可以看出:随着装配误差的减小,逐步趋向于理论调整量时,齿轮的侧隙变化逐渐趋于平稳,当装配误差向反方向增大时,侧隙变化明显.

通过螺旋锥齿轮接触轨迹试验,表明装配误差对锥齿轮接触区位置、侧隙影响明显,可为锥齿轮的装配提供依据,对稳态接触性能研究提供数据支撑.

3 结论

通过物理试验详细分析了螺旋锥齿轮轴系装配误差对螺旋锥齿轮接触轨迹的影响规律.结果表明:装配误差对锥齿轮接触轨迹和侧隙的偏差影响明显.通过对锥齿轮装配误差有效的修正,可以把接触区位置调到最佳工作位置,使螺旋锥齿轮在工作中实际的重合度达到最大,可以提高传动的平稳性,使承载能力提高,把传动噪声降到最低.

另外,调整量变化与侧隙变化量的数值关系,有待后续进一步研究.

[1]齿轮手册编委会.齿轮手册 [M].北京,机械工业出版社,2002.