超声耦合下的动态过滤流场行为研究

王晓静,王 璠,张 婷

(天津大学化工学院,天津300072)

在提纯物料的过程中,首先要对物料进行洗涤。在该过程中,通过搅拌增大固液接触面积,可以提高洗涤效率。搅拌设备在化工、冶金、石油等多个行业中被广泛应用。尤其是在化工工业中,工艺过程中的物理传质、化学变化等都是以反应物质充分混合为前提的[1]。完成洗涤后要对物料进行过滤,本过程采用动态过滤的方法,既避免了传统的滤饼过滤中处理难过滤物料滤饼堆积太厚的外干内湿的“夹心”现象,又降低了滤饼层阻力,可以实现介质连续的高速度过滤、洗涤。自20世纪50~60年代开发的锥篮离心机和振动离心机[2-3],到后来逐步发展成了欧洲型的旋叶压滤机[4],进行了大量的创新,充分显示了旋叶压滤机在动态过滤中的应用价值[5]。直至20世纪90年代,Yamaznki等对动态过滤过程在层流和湍流状态下分别进行了实验研究,深化了其理论依据[6]。在动态过滤的同时,对物料进行超声强化分离,国内外对超声在化工过程中的应用做出了大量的研究,例如用聚砜超滤膜过滤蛋白胨,结果表明超声能够强化过滤过程[7]。

本研究综合以上洗涤、动态过滤和超声耦合过程,设计开发了一款多功能釜,同时具备混合萃取、再化浆洗涤和过滤分离3种操作功能,提高了传质和分离效果。随着计算机科学的发展,CFD已可以完成过滤分离设备中复杂的流场分析[8]。利用Fluent软件,通过设置反应流体流动过程中的各项运动参数,分析出所需流场特征值,选择适宜过滤的最佳操作条件,为工业生产提供重要依据。

1 多功能釜设备设计

多功能釜是全密闭条件下、超声耦合的综合动态洗涤过滤设备。该设备是在有定向超声波强化条件下,实现固液非均相的混合萃取-再化浆洗涤-过滤分离三个单元操作的设备。该多功能设备可以通过多次的自循环过程简化工艺流程,进而提高物料的提纯效率。

因为该过程中涉及到固液两相的动态过滤,设备设计参照动态旋叶过滤机结构,对该设备的工艺要求,如图1所示。首先,将固液两相进料,加入洗涤试剂后通过搅拌离心混合,加超声加强混合过程。排液后反复加入洗涤试剂,再化浆,加超声防止过滤介质堵塞,反复洗涤后加压过滤出料。

图1 搅拌洗涤过滤釜设备工艺要求Fig.1 Technology requirements ofmixing washing filter reactor

该设备结构应包括:加压滤室、搅拌装置与轴封、定向超声强化滤板、封闭加料卸料装置等主要结构。加压滤室上部封头安装加料口、视镜,底部是装有超声发生器列阵组的滤板,滤板上是精密过滤介质组件,各部件之间的密封采用 O型氟橡胶圈。待物料反应结束后,打开滤液出口,可选择在滤液出口处抽真空或在设备顶部加压的方法对物料进行过滤并收集滤液。在筒体一侧水平切向开孔接管,通过出料机构完成滤渣排放。由实心轴带动搅拌桨完成混合反应过程中均匀搅拌,同时反向旋转便利排出滤渣,设备设计结构如图2所示。

图2 搅拌洗涤过滤釜实验设备结构图Fig.2 Laboratory equipment chart of mixing washing filter kettle

2 超声搅拌混合过程流场动态模拟分析

要研究流场动态模拟过程,首先进行计算模型的选型,之后进行Gambit建模,网格划分以及相关参数的设置。采用非稳态时间步长迭代求解,可以得到不同时间步下的压力分布,最终转换为稳态迭代,分析超声场的引入后不同参数对流场的影响。

待分离溶液中富勒烯的固含量为9%,在常压、70℃、转速250 r/min的条件下进行操作研究。分别改变超声场的加入、溶液的黏度、超声场的频率和搅拌桨转速,综合分析超声搅拌混合过程的最适宜操作条件。

在超声场的作用过程中,超声探头压力的变化呈现出正弦函数的趋势,根据Fluent内UDF模块编译相应的函数关系式为 y=P sin(2πft),其中参数P=8 ×104Pa,f=20 kHz,t为运行时间。

分离釜的示意结构如图3所示,釜内径 D=450 mm,筒体高度HL=400 mm,筒体的名义厚度取δn=6 mm。选定釜底面中心位置为坐标原点,底面为x、y轴方向,垂直底面指向搅拌轴的方向为z轴正方向。

图3 旋转叶轮搅拌槽Fig.3 Rotating impeller stirred tank

2.1 超声场的加入对混合过程的影响

在常压、70℃、转速250 r/min的操作条件下,比较乙醚溶液(富勒烯固体颗粒含量为9%)不加超声场(P=0)与附加超声场[P=UDF(t),f=20 kHz]时对流体湍流强度的影响。结果见图4。

图 4 a)P=0和 b)P=UDF(t)时乙醚溶液湍流强度云图Fig.4 Turbu lence intensity cloud map of ether solution[a)P=0 and b) P=UDF(t)]

由图4a)和图4b)比较可知,由于超声场作用导致湍流脉动速度有一定增大,因此对其湍流强度有一定的增强作用,但对流体湍流场的分布几乎没有影响。

2.2 不同黏度的液体对混合过程的影响

常见液体的黏度范围是0.200~1.500 cp,为了验证超声场对于不同黏度液体混合过程的影响,将黏度0.233 cp的乙醚溶剂换做1.000 cp的纯水。在保持常压、70℃、转速250 r/min的操作条件不变的情况下,比较水溶液(富勒烯固体颗粒含量为9%)不加超声场(P=0)与附加超声场[P=UDF(t),f=20 kHz]时对流体湍流场的影响,结果如图5所示。

图 5 a)P=0和 b)UDF(t)时水溶液湍流强度云图Fig.5 The tu rbu lence intensity cloud map of solution[a)P=0 and b) P=UDF(t)]

由图5a)和图5b)比较可知,超声场对水溶液的湍流场影响较大,不仅使湍流强度大幅度降低,在湍流场分布上也有较大改变。在未加超声场(P=0)时水溶液湍流强度云图中可知,由于直叶搅拌桨在转动中引起径向流,且桨直径较大,离筒内壁较近,液体在撞击内壁后产生一定的循环流,故而产生了一定的湍流漩涡,导致湍流强度较大。超声场P=UDF(t)的引入,增强了液相分子的脉动速度,减小了漩涡作用。因此,湍流强度减小。

综合比较图4和图5可知,超声场对于水溶液湍流场影响比乙醚溶液大很多。进而说明,液体黏度越大,超声场的加入对于湍流场的影响也越大。

2.3 不同的超声频率对混合过程的影响

用乙醚溶液(富勒烯固含量为9%)进行操作研究,保持常压、70℃、转速250 r/min的操作条件不变,对超声探头频率进行设置,高频率f=20 kHz与低频率f=200 Hz的正弦波对湍流影响如图6a)和图6b)所示。

由图6中湍流强度比较可知:频率越高液相分子振动越迅速,平均动能则越高,湍流强度也更大。然而,对于低频率正弦波在高黏度液相中衰减比高频率正弦波的衰减速度更快,因此,湍流强度分布更均匀。

图6 a)f=20和 b)200 kHz时乙醚溶液湍流强度云图Fig.6 Turbu lence intensity cloud map of ether solution[a) f=20 and b) f=200 kHz]

图7 a)n=250和b)100 r/min乙醚溶液湍流强度云图Fig.7 Turbulence intensity cloud map of ether solution[a) n=250 and b) n=100 r/min]

2.4 不同的搅拌桨转速对混合过程的影响

用乙醚溶液(富勒烯固含量为9%)进行操作研究,保持常压、70 ℃、附加超声场[P=UDF(t),f=20 kHz]的操作条件不变,改变搅拌桨的转速,当 n=250 r/min与 n=100 r/min时对湍流影响如图7a)和图 7b)所示。

根据湍流强度定义为脉动速度与平均速度的比值,随着转速的增大,平均速度增大,湍流强度减小。而转速较低时产生的漩涡范围较小,湍流分布更加均匀。

2.5 不同操作条件下固相颗粒分布

不同的操作条件对物料湍流强度影响各不相同,对于本研究超声搅拌洗涤过程中,要满足足够的湍流度来增大固体颗粒与液相的接触面积、增强传质效果。同时,还要保证固体颗粒分布尽量均匀。

用乙醚溶液(富勒烯固含量为9%)进行操作研究,通过比较图 8a)[常压、70 ℃、转速 250 r/min、不加超声场(P=0)]、图 8b)(常压、70 ℃、转速 250 r/min、附加频率 f=20 kHz超声场)、图 8c)(常压、70℃、转速 250 r/min、附加频率 f=200 Hz超声场)、图8d)为常压、70℃、附加超声场[P=UDF(t),f=20 kHz]、转速 100 r/min,对以上 4 种操作条件下固相颗粒分布场进行分析。

通过比较可知,在固含量恒定的情况下,超声场的引入对固体颗粒在液相中的分布有较大的影响。高频率较之低频率会使固相分布更加不均匀。搅拌桨转速较低时固相分布更加均匀。因此,为了增加湍流强度,还是要引入超声场作用。但是,选择低频率超声场、低转速可以使固相分布更加均匀。

3 动态过滤过程流场动态模拟分析

3.1 内部流场分析

内部流场主要分析搅拌桨与过滤介质表面之间流域,考虑搅拌桨作用对流体速度场的影响。因此,参考上节搅拌混合洗涤过程的设备建模与模拟结果,对本节内容进行分析。

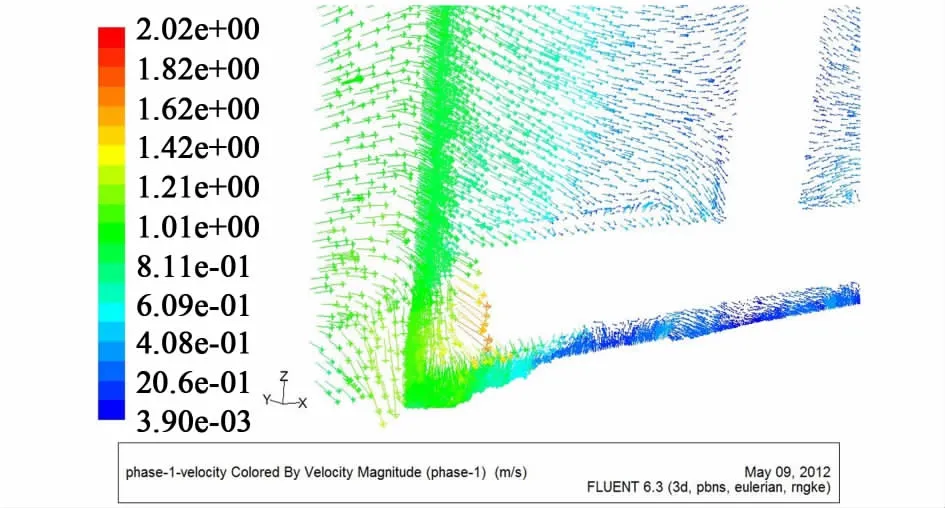

如图9显示了动态过滤系统轴向速度矢量剖面图,图中的箭头方向代表了流体流动方向。

由图10局部矢量放大图可知:由于搅拌桨旋转作用,搅拌桨表面附近流体也被赋予一个旋转速度,引起循环流,在一定程度上有利于降低颗粒在过滤表面的沉积,从而减少滤饼形成,对过滤介质的污染起到一定的保护作用。

3.2 流体旋转速度分析

图 8 a)P=0、b)P=UDF(t)、c)f=200 H z及 d)n=100 r/min时固含量云图Fig.8 a) P=0’ b) P=UDF(t)’ c) f=200 Hz and d) n=100 r/min cloud image of solid conten t

图9 系统轴向速度矢量图Fig.9 The axial velocity vector of system

图10 局部矢量放大图Fig.10 Local vector enlargement

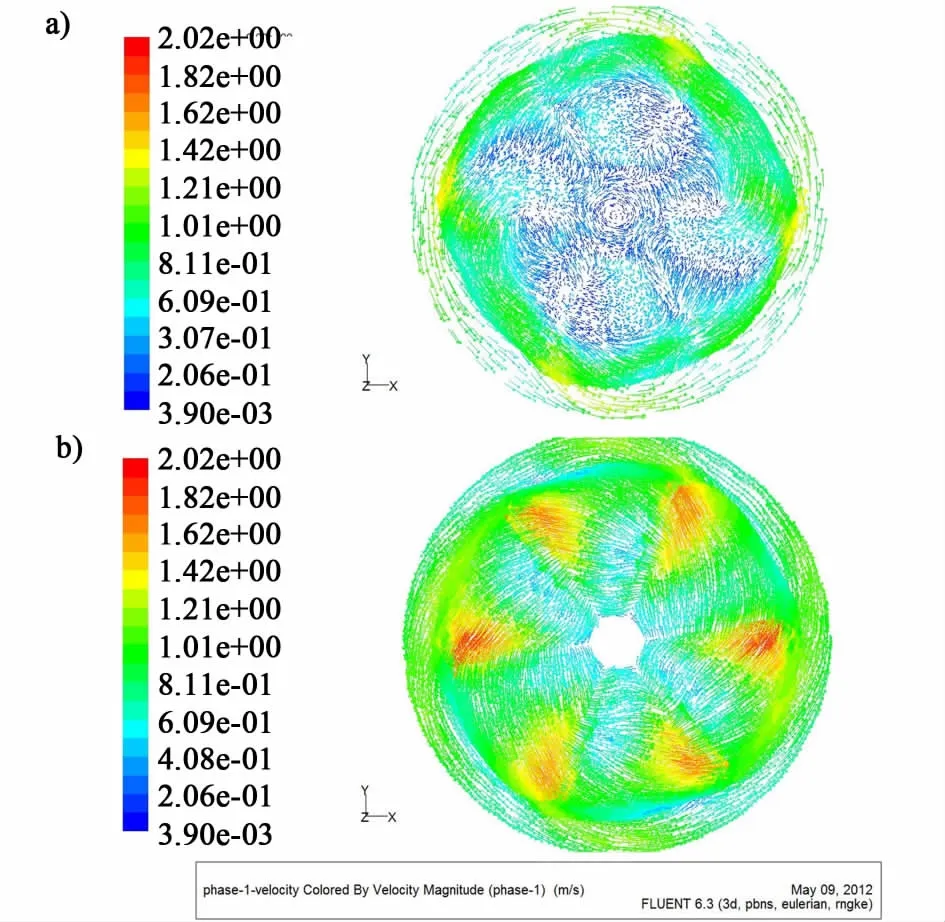

参照图3的坐标系方向,在Fluent中设置z=3 mm和z=15 mm处的旋转剖面,取其速度矢量图可见装置内流体的旋转运动十分显著,如图11a)和图11b)所示。

图11 a)z=3 mm和b)z=15 mm处旋转剖面速度矢量图Fig.11 The velocity vector of rotation profile[a) z=3 mmand b) z=15 mm]

由图11a)速度图可知,由于搅拌桨的作用,过滤介质表面上还同时有向上翻转的流体速度,如此搅动会使固体颗粒有一个向上的升力。旋转流可以有效冲刷过滤介质表面,加之升力作用进一步减少颗粒在介质表面的堆积,提高了介质渗透通量。

4 结论

根据物料提纯工艺要求,完成了新型集反应混合-再化浆洗涤-过滤的工业设备设计和实体建模。

通过Fluent的相关过程模拟分析,物料黏度的增大会抑制流体运动,同时会增大超声波在流体内的传播衰减;对于高黏度液体,较高的超声频率会使湍流强度和湍流黏度增强幅度更高,因此尽可能降低超声探头的频率;转速太高会强化涡流产生,湍流度增强不利于均匀混合。通过几种条件下固相颗粒分布场的比较,可以初步得到结论:在试验设计中,在可选范围内,尽量选取低转速、低超声频率、低黏度物料,可以使混合更加均匀,洗涤更加充分。在动态过滤阶段,通过搅拌桨的旋转验证了剪切流的存在,验证了动态过滤的理论依据。

[1]苏杨,虞培清,黄志坚.搅拌技术在聚合搅拌反应釜中的应用[J].化学推进器与高分子料,2003,1(4):19-23 Su Yang, Yu Peiqing, Huang Zhijian.Application of mixing technology in polymermixing reaction kettle[J].Chemical Propellants and Polymeric Materials, 2003, 1(4): 19-23(in Chinese)

[2]Tiller FM,Cheng K S.Delayed cake filtration[J].Filtration and Separation, 1977, 14(1): 13-18

[3]Bagdasarian A,Tiller F M,Donovan J.High-Pressure thin-cake staged filtration[J].Filtration and Separation, 1977, 14(5): 455-458

[4]Von Svarousky.Solid-Liquid separation[M].London:The Buttdrworth Group,1983

[5]Toda T,朱企新,李宝泉.旋叶压滤机应用的新进展[J].化工设备与管道,1982, (5): 53-58 Toda T, Zhu Qixin, Li Baoquan.Newadvances in the application of the rotary filter press[J].Process Equipment and Piping, 1982, (5): 53-58(in Chinese)

[6]Yamazaki H,Murase F.Flowbehavior of power lawnon-Newtonian fluid in a grooved rotating disk dynamic filter without permeation[J].Kagaku Kōgaku Ronbunshū, 1992, 18(4): 486-494

[7]Kobayashi T,Kobayashi T,Fujii N,et al.Effect of ultrasound on enhanced permeability duringmembrane water treatment[J].Japanese Journal of Applied Physics,2000, 39(5): 2 980-2 981

[8]谭旭,李方俊.过滤分离器流场的CFD模拟分析[J].气压与气动,2001,(11):102-104 Tan Xu,Li Fangjun.The flowfield CFD simulation of filter/separator[J].Chinese Hydraulics and Pneumatics, 2001, (11): 102-104(in Chinese)