基于ABAQUS对疲劳试验夹具螺纹的失效分析

陈荣华, 崔敬巍, 甯佐清, 施红健

(1.沈阳大学 机械工程学院,辽宁 沈阳 110044; 2.中国船舶重工集团公司第七一二研究所,湖北 武汉 430064;3.江苏大学 机械工程学院,江苏 镇江 212013)

基于ABAQUS对疲劳试验夹具螺纹的失效分析

陈荣华1, 崔敬巍1, 甯佐清2, 施红健3

(1.沈阳大学 机械工程学院,辽宁 沈阳 110044; 2.中国船舶重工集团公司第七一二研究所,湖北 武汉 430064;3.江苏大学 机械工程学院,江苏 镇江 212013)

采用成组法对20MnTiB棒材进行疲劳试验,将所得的数据点标在单对数坐标轴上,通过计算相关系数r可知:该组数据不满足S-N曲线拟合的条件,即该组数据离散性较大。基于ABAQUS对失效的夹具螺纹进行有限元分析,并根据失效的螺纹牙部位及几何形状,对失效的螺纹牙进行受力分析,建立有限元模型。分析表明:夹具螺纹孔的偏心误差使得夹具螺纹的局部螺纹牙承受较大应力是导致塑性变形的主要原因,从而证实了试验所得数据离散性较大的原因,为今后的疲劳试验夹具设计及保护提供了一定的经验。

疲劳实验; 夹具螺纹; ABAQUS; 疲劳寿命曲线; 螺纹牙失效

0 引 言

高频疲劳试验机在配备相应试验夹具后,可以进行测定金属、合金材料及其构件在室温状态下的拉伸、压缩或拉压交变负荷的疲劳特性、疲劳寿命、预制裂纹及裂纹拓展等试验[1-2]。将不同形状的试样固定在高频疲劳试验机上,夹具则起到了重要的联接作用,常用的有楔形夹具和螺纹夹具。由于螺纹联接能承受一定预紧力且耐疲劳、装配简便等特点,在机械设备中有着广泛的应用。螺纹试样夹持装置能把试验机的允许负荷施加在螺纹试样上。由于夹具螺纹加工和装配过程中存在一定的误差,导致螺纹牙在试验过程中受到不同程度的损伤,同时影响了试验的数据可靠性。为此,许多研究人员分析了诸多导致螺纹失效的原因。OKAT[3]发现螺纹根部圆弧半径的尺寸很大程度上影响螺纹根部应力的大小及分布;薛强等[4-5]提出通过优化螺纹圆角半径和螺纹根部直径的方法来减小螺纹根部应力集中;王波[6]通过ABAQUS施加螺栓预紧力的方法分析了钢结构中螺栓联接的节点应力分布,为以后钢结构节点设计提供了有益参考。

本文进行了20MnTiB圆棒材的疲劳试验,基于大型的有限元软件ABAQUS对夹具螺纹进行分析,根据失效的螺纹牙部位及几何形状,对失效的螺纹牙进行受力分析,建立有限元模型。

1 疲劳试验

1.1 试样制备

根据金属轴向标准[7],试样采用横截面为圆形的螺纹联接试样,其形状及尺寸如图1所示。试验件材料为20MnTiB钢,调质热处理。疲劳寿命试验在PLG-100高频疲劳试验机上进行,加载应力比为-1.

图1 试样形状尺寸

1.2 试样分组

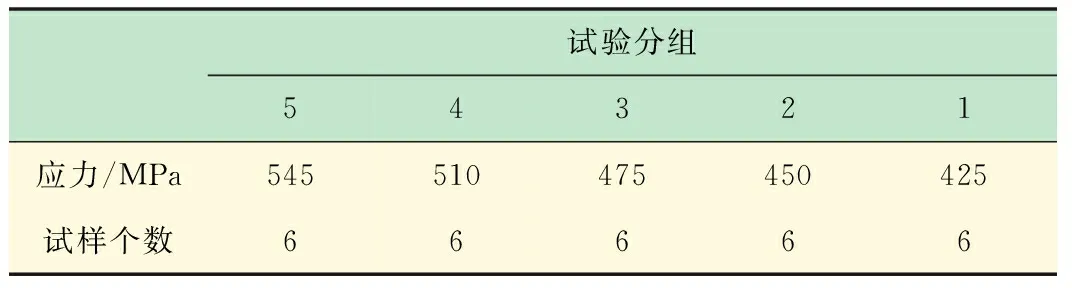

预采用成组法[8]得到二参数S-N曲线斜线部,由前期试验工作得到了S-N曲线的直线部,并计算出疲劳极限的平均值为400 MPa。由于高应力水平的疲劳寿命远低于低应力水平的疲劳寿命,且摸索合适的应力水平较易,故试验应力水平分五级由高到低分成四大组,每组试件个数为6,各组间的应力级差为25~35 MPa,具体如表1所示。

表1 试验分组

2 疲劳试验结果分析

2.1 试验数据分析

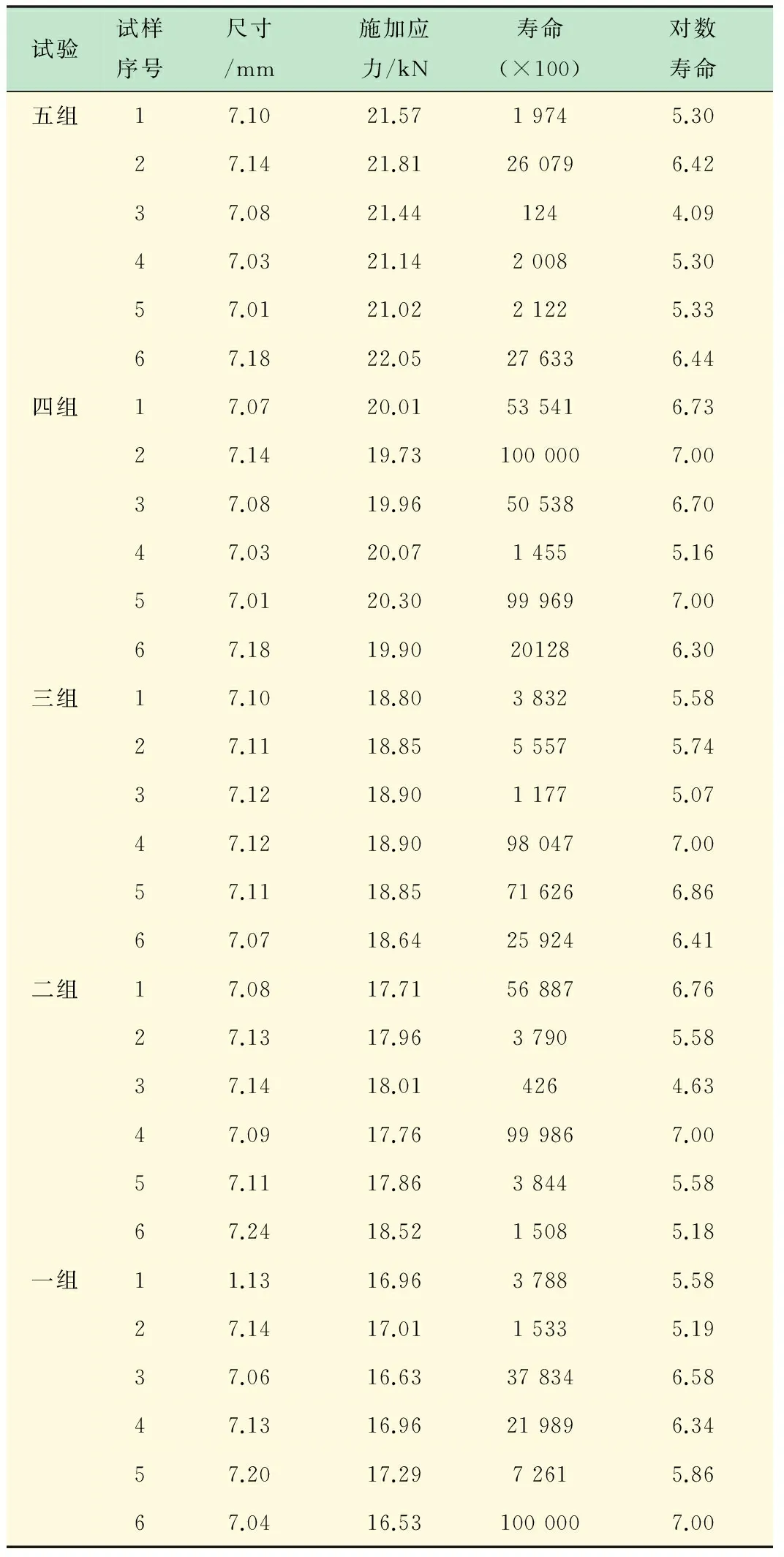

随机抽取30件试样分成4组,试验在PLG-100型疲劳试验机上完成,实验顺序由表2所示。

表2 疲劳寿命测试结果

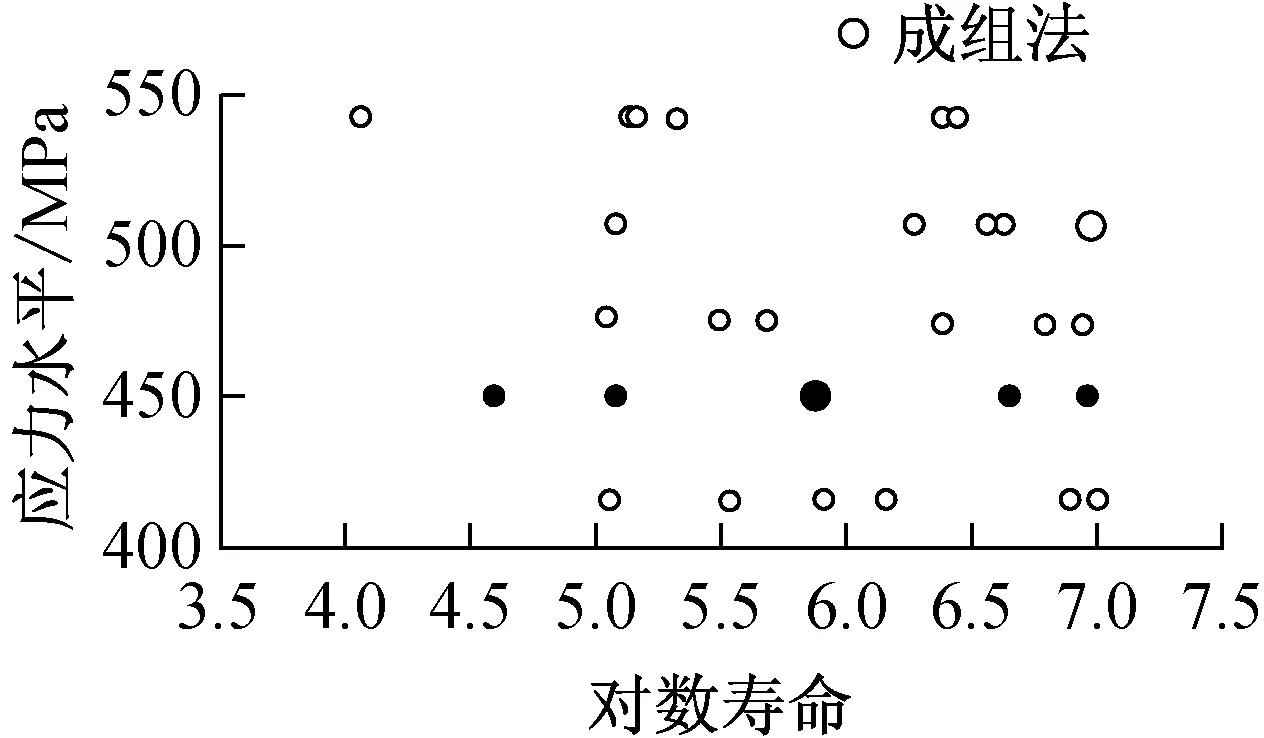

表2所示是在四级指定应力水平下所得到的疲劳寿命及相应的对数寿命。图2是将各数据点画在单对数坐标轴上,然后运用最小二乘法拟合出一条斜线。初步观察发现,各数据点的分散性很大,①不同级应力水平下数据点都集中在对数寿命值为5~7,没有显示出明显的梯度。②同一应力水平下各数据点离散性跨度较大,且高应力下的高周疲劳阶段更为突出[9]。针对以上所得结果运用最小二乘法进行拟合。

图2S-N曲线

2.2 直线拟合检验

直线拟合法是根据S-N曲线在双对数坐标上为直线关系的假设。在用直线拟合数据点时,一般用最小二乘法拟合,最小二乘法能确定出最佳的拟合直线。但S-N曲线是否可以用直线拟合,可以用相关系数r来检查,

其中:l为观测值个数;lgσj为单个观测值的对数应力;lgNj为单个观测值的对数疲劳寿命;LSS为对数应力的方差;LNN为对数疲劳寿命的方差;LSN为对数应力和对数疲劳寿命的协方差。

通过计算可得r的绝对值为0.000 46,而r的绝对值越接近1,说明横坐标寿命值与纵坐标应力值的线性相关性越好。查相关数据表可知,本文数据所对应的相关系数的起码值rmin=0.361,本文实际数据所求得的相关系数值远远小于对应的起码值,故S-N曲线用直线拟合的条件不成立。这也进一步说明了寿命值与应力值的相关性较差,即两者的离散性较大不能拟合出一条直线。

3 螺纹失效的ABAQUS分析

3.1 失效螺纹牙受力分析

螺纹联接是运用最广泛的联接方式之一,由于其自身特殊的结构时常导致黏扣现象甚至发生疲劳断裂失效[10-11]。许多研究人员证实螺纹牙承受的载荷是极度不均匀的,尤其是前几颗螺纹牙承受载荷最大,这就使得前几颗螺纹牙表面承受的载荷不均匀[12-15]。

夹具压盘中心螺纹孔在加工过程中存在0.4 mm的偏心倾斜加工误差。试样与夹具联接后如图3所示,前两颗螺纹牙联接过紧,使得试样螺纹与压盘螺纹联接时螺纹牙接触不均匀,牙根发生倾斜变形,螺纹牙根部应力集中加剧。图4基于材料力学的悬臂梁理论给出了螺纹牙在变形失效前后的受力情况,很显然螺纹牙的受力面所承受的均布力整体偏向了螺纹牙顶侧,增大了前几颗螺纹牙的力矩且进一步扩大了螺纹应力集中现象,在交变的高频疲劳振动下,最终导致螺纹牙从齿根处断裂失效。

图3 试件和夹具螺纹的不合理接触图4 夹具螺纹牙变形前与变形后的受力

3.2 有限元模型的建立

本文以疲劳试验中的试样和所联接的夹具为例,夹具尺寸为M16×1的普通三角细牙螺纹,螺纹长度为20 mm,采用二维轴对称有限元模型对试样和夹具螺纹联接在失效的力学性能下进行有限元分析。根据夹具的结构和受力特点作以下假设:①材料为各向同性,忽略螺旋升角的影响;②采用轴对称结构(ABAQUS关于Y轴对称);③螺纹接触面间的摩擦与润滑油有关,本文假定取0.02。

建立轴对称模型,试样的材料为20MnTiB,夹具的材料为45钢,弹性模量分别取210和206 GPa,泊松比0.3,施加轴向预紧力16~23 kN,固定夹具压盘。

图5为划分的网格图,对于螺纹联接螺纹牙及周边区域是应力集中较大的区域,所以螺纹牙附近采用细化网格,而其他的不重要的区域采用较粗的网格。

3.3 有限元结果分析

图6为有限元分析后的Mises应力云图,很显然所有螺纹牙根部的应力相对于其他区域要大得多。因为螺纹是典型的缺口件,缺口根部存在很大的应力梯度,故螺纹牙根部会产生很大的局部应力应变。

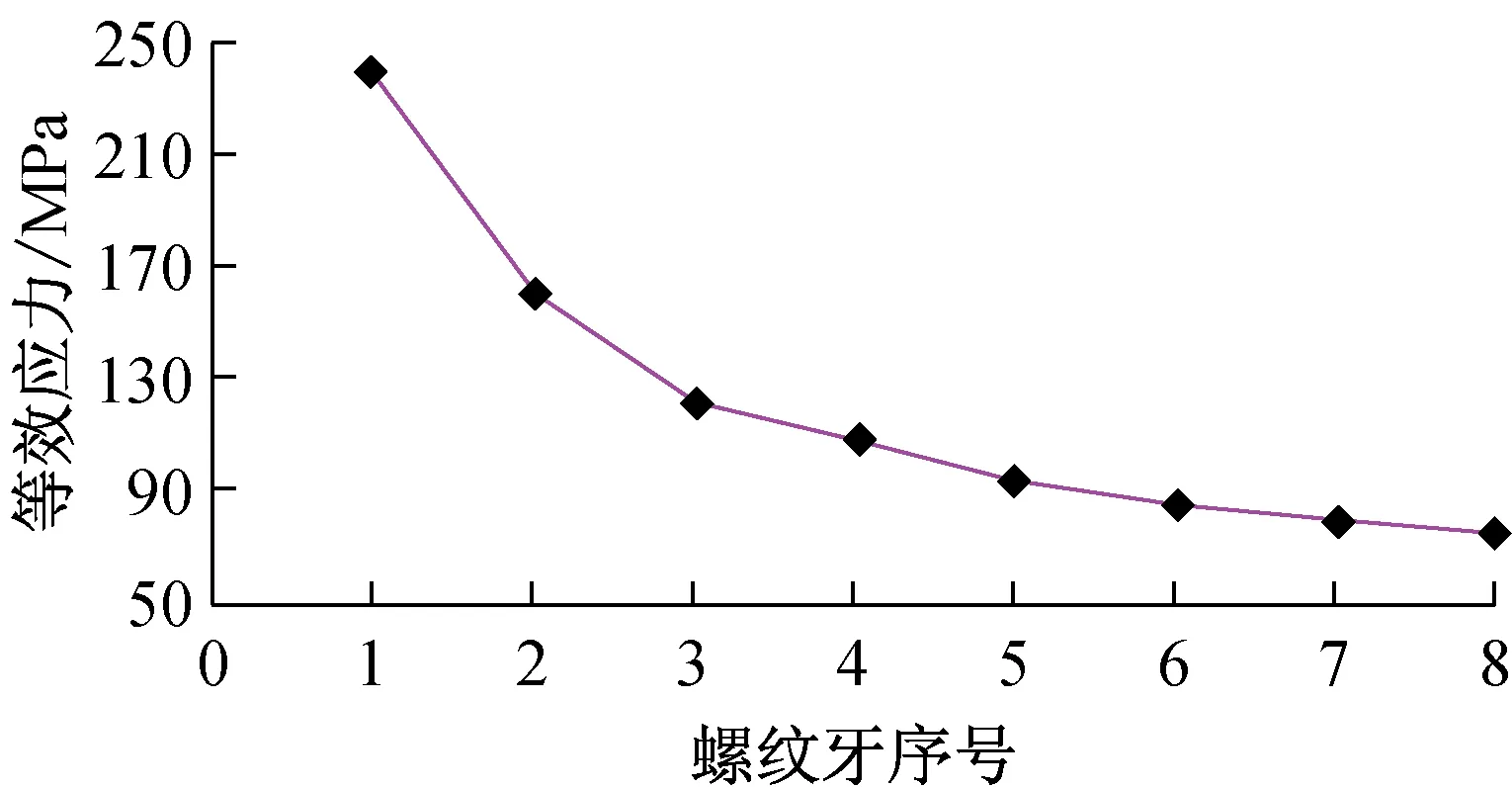

夹具螺纹的应力梯度较为明显,第一颗螺纹牙根部红色区域是等效应力最大的区域,也是应力集中最大的螺纹牙处,符合实际工程中螺纹受力的具体情况,在高频疲劳试验中易发生疲劳断裂。根据力学悬臂梁理论可知,由于夹具螺纹孔向左倾斜1.7°,减小了夹具螺纹与试样螺纹的接触面积,其次增大了夹具第一颗螺纹牙的力矩,从第一颗螺纹牙到第4颗螺纹牙类推力矩递减。图7为螺纹牙根部的应力曲线图,从第五颗螺纹牙到第8颗螺纹牙的应力趋于平缓,这是因为从第五颗螺纹牙开始,夹具螺纹牙与试样螺纹牙的接触面积增大了,均布载荷的位置由齿顶侧偏移到齿根侧,同时均布力大小也减小了,相对于前面几颗螺纹牙,大大减小了后面四颗螺纹牙的应力集中现象。

图5 夹具和试样的有限元网格图图6 Mises应力云图

夹具螺纹与试样螺纹这种不合理的螺纹牙接触形式,造成螺纹牙面的受力不均匀和变形更加复杂,从而使得螺纹发生粘扣失效的问题更加突出。在高频疲劳振动下,前几颗螺纹牙因局部受力过载会导致局部温度过高,螺纹牙的材料微观结构发生了改变。在同一应力级差试验下,螺纹拆卸4或5次后便发生粘扣失效或者断裂现象。这一现象解释并验证了试样寿命存在较大的分散性,特别在高周疲劳阶段。

图7 螺纹牙根部的最大Mises应力图

4 结 论

(1)通过ABAQUS对试样螺纹和夹具螺纹进行分析可知,由于夹具螺纹中心孔存在1.7°倾斜角的加工误差,使得螺纹副间的载荷分布不均匀,导致:①加剧了夹具螺纹前几颗螺纹牙根部应力集中现象。②使前几颗螺纹牙局部接触温度过高从而导致螺纹牙材料微观结构发生了改变。以上两个原因导致螺纹拆卸4或5次后便发生了断裂,影响了试验数据的可靠性。

(2)有限元分析的结果也进一步验证了直线拟合条件不成立的结论,试样疲劳寿命分布的分散性较大,高周疲劳阶段更为明显。

(3)螺纹联接的可靠性对于高频疲劳振动试验至关重要, 螺纹牙应力分布不均匀、螺纹牙根部应力集中断裂、螺纹粘扣等失效形式都是影响螺纹联接可靠性的重要因素。

针对本文螺纹牙的失效,提出几种缓减螺纹牙应力集中和黏扣失效的方法:①可以对夹具螺纹表面进行镀层来改善螺纹黏扣现象;②增大夹具螺纹牙根部圆角半径可较大程度的缓减应力集中的影响。

[1] 刘启元. 疲劳试验机的发展[J]. 试验技术与试验机, 1981(1): 10.

[2] 李跃光, 姬战国. 国内高频疲劳试验机的技术现状及其发展[J]. 试验技术与试验机, 2006, 46(1):1-4.

[3] OkAT Fu Ku. Evaluation of the Method for Lowering Stress Concentration at the Thread Root with Modifications of Nut Shape[J]. Proceeding of JSME, 1994,60(580):2782-2788.

[4] 薛 强, 苗德华. 钢轨接头螺栓的有限元应力集中分析[J]. 铁道标准设计, 2004(4): 70-72.

[5] 苗德华, 方 沂, 薛 强, 等. 钢轨螺栓结构参数对其强度的影响[J]. 天津工程师范学院学报, 2006, 16(2): 5-7.

[6] 王 波. 利用 ABAQUS 分析高强螺栓接触应[J]. 四川建筑, 2009, 39(2): 182-182.

[7] GB/T 3075-2008, 金属轴向疲劳试验方法[S].2008.

[8] 赵少汴. 抗疲劳设计[M]. 北京:机械工业出版社,1994.

[9] 杜洪奎, 袁昌明. 螺栓疲劳寿命预测[J]. 机械设计, 2008, 25(2): 10-12.

[10] 陈守俊, 高连新, 张 毅, 等. 油套管螺纹联接扣失效过程的试验研究[J]. 华东理工大学学报(自然科学版), 2012, 38(2): 247-251.

[11] 史 宏,刘金桥,谢国刚. 基于ABAQUS对螺栓断裂问题仿真分析[J]. 佳木斯大学学报(自然科学版), 2013(2):224-227.

[12] 谢里阳, 徐 灏. 螺栓受力分析的组合结构法及其疲劳寿命估算[J]. 机械设计, 1986(4): 2.

[13] 方 栋, 陈继志. 高强度螺栓螺纹根部应力集中的有限元分析[J]. 材料开发与应用, 2007,22(2): 37-39.

[14] 林晓龙. 高强度螺栓的应力分析及结构疲劳强度优化[D]. 沈阳:东北大学,2012.

[15] 刘峻亦. 重型螺纹联接承载能力与修形技术研究[D]. 重庆:重庆大学,2013.

Failure Analysis of the Fatigue Testing Clamp Thread Based on ABAQUS

CHENRong-hua1,CUIJing-wei1,NINGZuo-qing2,SHIHong-jian3

(1.School of Mechanical Engineering, Shenyang University, Shenyang 110044, China;2.Wuhan Institute of Marine Electric Propulsion, Wuhan 430064, China;3.School of Mechanical Engineering, Jiangsu University, Zhenjiang 212013, China)

The thread hole on the clamp pressure plate of high frequency fatigue tester has certain eccentric error in the processing, and will affect the connection strength of clamp thread in the fatigue test and the reliability of the fatigue test data. Fatigue test of 20MnTiB bar by group method was carried out, the data obtained were dotted on the single logarithmic coordinate axis, through calculating the value of correlation coefficient r, these data did not meet the conditions ofS-Ncurve fitting, namely the group data discreteness was larger. Finite element analysis of failure clamp thread was did based on ABAQUS. Stress analysis was carried out on the failure of the thread by finite element model established. Analysis showed that the major cause was eccentric error of clamp thread hole which made the local screw tooth of clamp thread under high stress, the error led to plastic deformation, the result confirmed the test data from larger discreteness and provided certain experience for fatigue test clamp design and protection.

fatigue test; clamp thread; ABAQUS; fatigue life curve; failure of screw tooth

2015-01-30

国家高技术研究发展计划(863)项目(2012AA040104)资助

陈荣华(1989-),男,江苏苏州人,硕士生,研究方向:机械系统可靠性设计。

崔敬巍(1976-),女,辽宁新民人,副教授,主要从事机械系统可靠性设计的研究。

Tel.:13066619719;E-mail:cuijingwei1976@126.com

TG 751.9;TH 114

A

1006-7167(2015)11-0022-04