汽车后地板左/右纵梁冲压成形性分析及模具设计

文/王海玲,陈世涛,何鹏申·安徽江淮汽车股份有限公司技术中心

汽车后地板左/右纵梁冲压成形性分析及模具设计

文/王海玲,陈世涛,何鹏申·安徽江淮汽车股份有限公司技术中心

本文主要对汽车后地板左/右纵梁的冲压工艺进行成形性分析,并通过CAE软件进行有限元仿真模拟,根据分析结果优化工艺方案,规避后期工装开发难点。此外,针对该纵梁冲压件调试过程中容易出现的起皱、回弹、扭曲问题,提供有效的控制方法和解决措施。

王海玲,主要从事汽车车身冲压件工艺及模具结构设计工作,曾参与多款车型的汽车车门、顶盖、前围外板及高强钢零件等冲压件的模具结构设计;获得实用新型专利二十五项。

汽车梁类件起着支撑车体轮廓和承受车体重量的作用,是重要的内部结构件和安全部件,而纵梁则是各种车辆的基本骨架,在整车装配时对其尺寸精度、搭接要求较高,其模具设计在汽车模具领域具有特殊地位。

如图1所示,汽车后地板左/右纵梁一般为细长槽形件,腹面、翼面多有落差,不仅在高度方向上有起伏,在水平方向上也有弯曲,对于铆合式底盘的装配,其尺寸精度要求较高。后地板左/右纵梁除具备与后地板有很好的协调装配间隙精度、表面一致性之外,在机械方面还必须满足一定的刚度,以保证其在整个底盘件中对车身的支撑、减振等方面起着重要的作用。

图1 某轿车后地板左纵梁

产品成形性分析

以我公司某车型轿车后地板左纵梁开发为例,如图1所示,该纵梁采用B340LA材质,料厚1.4mm,零件所用板料较厚且钢板强度较大,采用两端开口拉延,会导致板件成形效果较差,极易出现起皱现象且后期无法消除。该后地板左/右纵梁采用局部开口的封闭拉延成形方式,由于封闭拉延时金属切向减薄严重,容易出现拉延开裂,因此对毛坯形状也有一定的要求,选用图2所示的坯料形状时,可有效缓解上述问题。

图2 后地板左/右纵梁坯料形状

对上述拉延成形工序进行过程模拟,并针对成形结果进行分析:

⑴在冲压方向的垂直面上,测量毛坯各边金属流入凹模的量,发现该件成形时拐点处金属流入量较多,分别为97.66mm、79.38mm;另一方面,成形时板件腹面料流难以控制,从而引起金属的堆叠,最终导致成形时起皱。

⑵根据毛坯整体趋势分布图,发现产品成形后增厚率较低,满足生产要求。在合模过程中由于拐点附近金属流动困难,法兰区域金属流入凹模速度相对较缓。此外,当凸缘切向压应力超过板材的临界压应力时,会引起塑性失稳,从而形成起皱趋势,此过程直至合模结束,滞留金属流向两端及腹部,起皱趋势逐渐减轻。

拉延模结构设计与优化

拉延是板件成形的重要工序之一,其成形效果的好坏直接影响冲压件的最终质量,因此如何优化模具结构、实现有效控制坯料成形时的板料流动,从而避免起皱、开裂变得尤为重要。

普通拉延模主要依靠周圈拉延筋控制成形时周圈料流快慢,但对于后地板左/右纵梁的成形,由于板件较厚、形状较复杂、材质抗拉强度高,成形时中间区域的料流控制相对较弱,很容易造成产品中间区域起皱。该后地板左/右纵梁拉延模采用一种带压料芯结构的拉延模具,可有效解决板料中间区域的起皱问题。

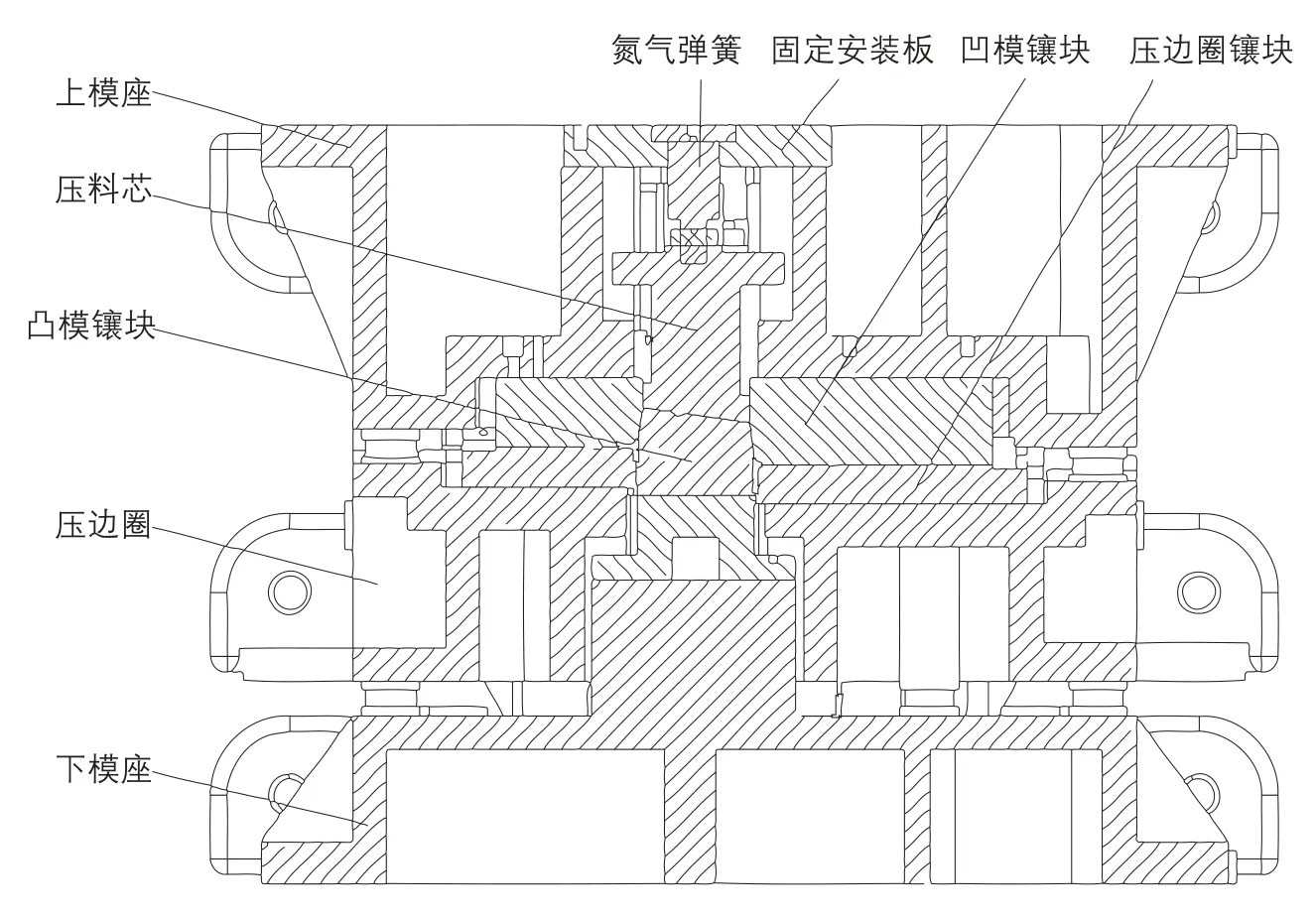

如图3所示,该纵梁拉延模具中设计有压料芯机构,用于产品中间腹面区域的压料,同时采用氮气弹簧来提供成形时的压料力。根据产品拉延深度确定压料芯的工作行程,初始状态时,压料芯上的凹模型面要低于凹模镶块构成的凹模型面约5mm。工作时应保证上模座与压边圈配合压料,要先于压料芯与凸模配合压料约5mm,即上模座与压边圈配合压住板料时压料芯尚未接触板料。

图3 后地板左纵梁拉延模剖视图

冲压生产过程中,上模座随着压机向下运动,凹模镶块与压边圈镶块配合将坯料周圈压紧,然后上模座与压边圈共同向下运动,坯料开始成形。随后,在板料周圈压紧后、凸模刚开始成形时,压料芯与板料接触并将板料中间区域压紧,控制坯料中间区域的料流。

经过生产验证,该种带有压料芯结构的拉延模具可有效控制板件中间区域成形多料起皱的质量问题。

回弹、扭曲问题分析及其解决方法

由于后地板左/右纵梁自身结构较为复杂,腹面、翼面均有落差,且在水平方向上为弯曲造型,其冲压成形存在多种回弹、扭曲问题,大致可分为以下5种类型。

腹面拐点回弹

腹面拐点回弹主要是拐点处校形力不够所致,大致由以下几方面引起:⑴机床压力不足;⑵未采取有效手段增加拐点区域校形力;⑶整形模对于运动部件(如顶件器)未采取有效措施防止失稳;⑷由于腹面落差比较大,凸模也承受一定侧向力,而模具没有设计相应的防侧偏装置。

针对以上因素,在模具结构和调试中采取以下控制方法:⑴增大压制压力;⑵为使腹面拐角区域充分校形,设计时凸模拐点区域高出相邻面0.2 mm,并与相邻面圆滑过渡;⑶增加整形模压件器的稳定性,为避免其沿长度方向产生窜动,导向间隙不宜过大,尽可能按滑配取值;⑷对于腹面落差比较大的产品,模具设计时上下模要设计有效的防侧部件;⑸即使以上因素都得到控制,但由于此类制件的特殊性,不可能完全消除回弹,可根据经验取适当的回弹角抵消回弹。

两侧翼面回弹

两侧翼面回弹主要包括张口、收口两种特征,对于收口回弹现象,多数原因是由于压边圈压料力不足或压料初始位置顶件器上型面低于凹模口所致。此外,成形压力过大也会造成收口,此处不多论述,现主要分析张口回弹的主要原因及解决措施。

张口回弹形成的主要原因为:⑴圆角部位校形力不够,不足以克服其弹性变形或屈服强度;⑵凸、凹模间隙过大;⑶翼边拐角区域间隙控制不好造成局部变形(张口或起皱)。

相应解决措施:⑴整形凸模底面镂空,增强圆角区校形;⑵凸、凹模间隙采取圆角镂空;⑶针对拐角部位,适当减小变薄区间隙,适当放大增厚区间隙。

两侧翼面扭曲

⑴平直段间隙不均导致扭曲,通过提高加工、装配与钳工研磨质量,能避免立边产生的波纹变形。⑵退料器位置设置不合理,零件退料不平衡导致翼面变形。合理选择退料器安装位置,能避免此类问题的发生。⑶翼面翻边整形时少料区域应力不均衡,是造成翼面扭曲的主要原因,因此在拉延工序中相应区域适当做出工艺补充余料,可以从根本上解决此问题。

腹面扭曲

退料装置位置设计不合理,会导致腹面变形。退料弹性顶销及退料气缸要均匀布置,在靠近拐点立边平直部位设置退料器,若平直段较长,可再增加一组退料器,退料器前后两侧要保证同时与板料接触。

整体外形扭曲、两侧翼边高低不一

板件整体扭曲的主要原因:⑴纵梁腹面、翼边多拐点,无导正措施。在凸模初始触料与料流入凹模时,板料发生前后偏移,导致成形过程中产生内应力,而成形结束后,其应力释放使纵梁外形变形;⑵翼边拐点处因为材料变薄或变厚,分别产生一组或几组相反的应力,脱模后应力释放无法抵消,进而导致扭曲变形。

对于整体外形扭曲,生产中可采取以下措施解决:⑴在坯料易产生偏移的拐点区增加导正销;⑵凹模口采用斜面结构,使材料更易流入;⑶有效控制翼面拐角区域间隙,在不影响使用的前提下,相邻拐点圆角应尽可能一致;⑷成形中少料区域要设计相应的工艺余料进行补偿,以减少应力差。

通过以上改进,最终得到的产品拉延件如图4所示。

图4 产品拉延件

结束语

纵梁类冲压件是整车开发中必不可少的冲压件之一,起皱、扭曲、回弹等质量问题普遍存在,开发难度较大,通过数值仿真模拟可有效实现成形过程分析,并有效指导产品过程开发。此外,经过验证,发现带有压料芯结构的拉延模可有效解决起皱现象,大幅提高冲压件成形质量。另一方面,企业可针对后地板左/右纵梁开发时存在扭曲、回弹问题,在生产调试阶段进行分析、验证,总结扭曲、回弹因素及其解决方法,为后续梁类冲压件开发提供借鉴。