圆锥滚子轴承保持架的改进设计

赵秀婷,孟瑾,刘致文

(1.洛阳理工学院,河南 洛阳 4710232;2.洛阳LYC轴承有限公司,河南 洛阳 471039)

圆锥滚子轴承筐形保持架由金属板材通过下料、成形、冲窗孔、切底、压坡、扩张等工序完成,其中车端面、整形工序需要采用专门的车削加工设备来完成。为减少加工工序,提高材料利用率和生产效率,对圆锥滚子轴承保持架结构进行改进设计,采用薄板全冲压工艺来制造保持架,并以32216圆锥滚子轴承保持架为例,通过有限元计算分析改进后结构的理论可行性。

1 保持架的改进设计

1.1 结构改进

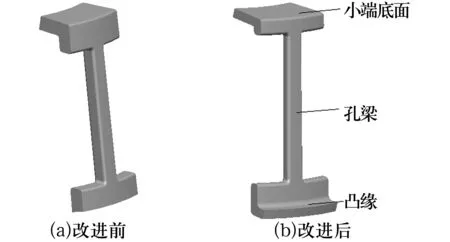

改进前筐形保持架结构如图1所示,由钢板冲压成形,大端外径面车削成圆弧或倒角,并保证保持架宽度。车削加工生产效率低。改进后的筐形保持架结构如图2所示,保持架小端底面依然保持内环形翻边,大端面采用外翻边形式,保持架主体轴向截面上形成 “Z”形结构,通过全冲压工艺成形。在板厚相同的条件下,改进结构的保持架可以有效提高刚度、强度、制造精度和产品质量。

图1 改进前保持架局部结构示意图

1.2 板厚设计

板厚S直接影响保持架强度和冲压工艺性能,圆锥滚子轴承保持架的板厚S在设计上一直采用经验公式(S=KSDw,Dw为滚子大端直径,KS为经验系数)计算。改进前保持架板材取值较大但刚性仍不好,且只能靠增加板厚来增强保持架刚性。

依据保持架的失效分析和模拟拉伸试验可知,保持架窗孔的过渡连接位置首先发生失效,通常可以采用微小的圆弧过渡,或在加工中避免该位置的质量缺陷以保证保持架的结构强度[1]。滚子作用在保持架窗孔的圆弧面上,圆弧面用来引导滚子的转动,圆弧与滚子接触的有效面积及中心点的位置对滚子的作用力与反作用力都是关键的设计参数[2]。由于保持架梁的拐角部分是整个保持架最薄弱环节,所以,梁厚度(即板厚S)取值必须保证满足保持架强度的极限值,经过大量的试验和使用可知,可采用经验公式设计计算。

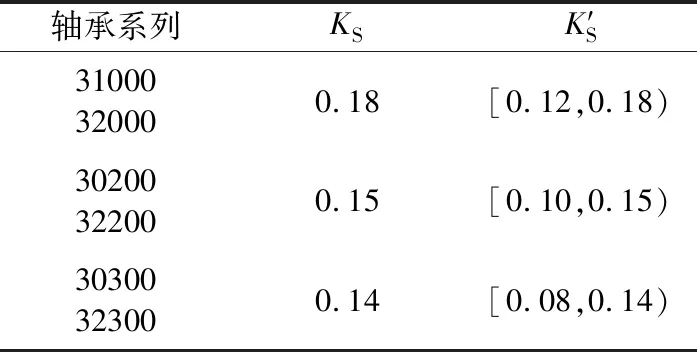

因此,在设计板厚S时,主要依据经验公式确定,再根据实际使用过程中轴承的承载能力和标准钢板厚度做适当调整。对于承载能力小的轴承,可以适当增大S值提高保持架的强度;对于承载能力大的轴承,在满足使用强度的前提下可以适当减少S值。保持架结构改进前、后经验系数KS根据各尺寸系列的取值见表1[1]。

表1 各系列轴承保持架板厚计算经验系数的取值对比

2 有限元模拟分析

2.1 模型建立

保持架为周期对称结构,在ANSYS中可以利用周期对称性,取对称结构的一个扇区进行建模和分析,以节约计算时间。根据32216轴承保持架的结构工艺图(图2),在Pro/E中分别建立改进前、后保持架的1/20实体模型。

图2 改进后保持架局部结构示意图

材料采用表面质量级别为II级的10#钢板,弹性模量E=200 GPa,泊松比ν=0.3,密度ρ=7 850 kg/m3。

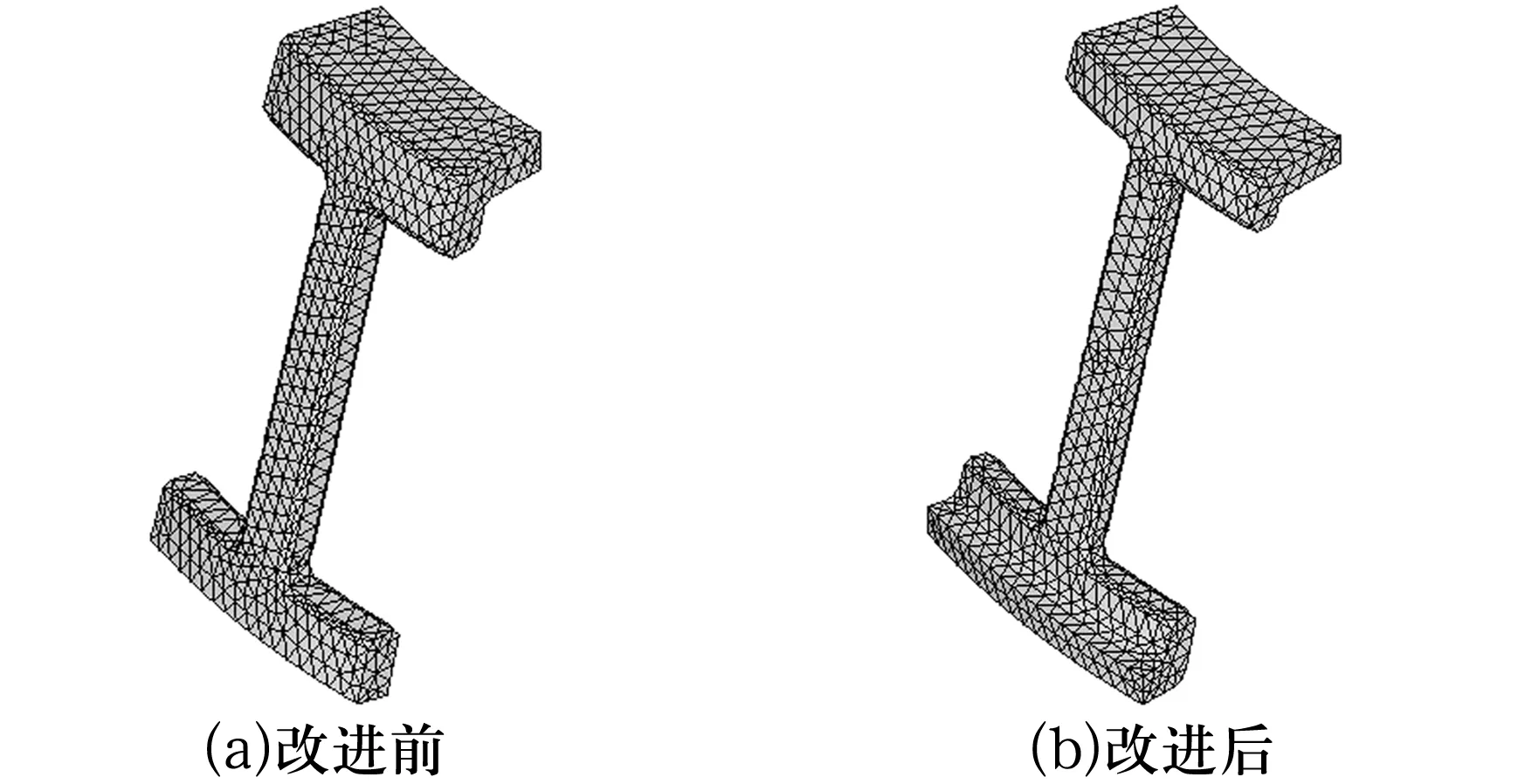

2.2 网格划分

用自由网格划分方法对保持架模型进行网格划分,接触区域的单元边长应不大于Hertz接触面的1/2宽度,改进前保持架模型的网格划分结果如图3a所示,模型共有单元5 040个,节点6 105个。改进后保持架模型的网格划分结果如图3b所示,模型共有单元5 230个,节点6 312个。

图3 32216保持架结构图

2.3 约束条件

根据保持架的实际运动,保持架端面固定不动,即设置上下两端面为零位移约束。由于只取整个保持架模型的1/20建模,同时要在对称面上施加对称约束边界条件。

2.4 载荷条件

滚子与保持架的接触点即是滚子对保持架的作用力点,位于保持架兜孔压坡面的中央。滚子端部和保持架兜孔两边的相互作用力忽略不计,过梁压坡接触面所受的摩擦力比法向作用力小得多,也可忽略不计。故只考虑过梁压坡接触面所承受的法向作用力[2],即

(1)

式中:F为法向力;CP为保持架兜孔径向间隙;ZC为钢球与保持架兜孔的偏移量。为分析保持架结构对其强度影响,取滚子与保持架过梁接触的极限情况进行研究,参考文献[2]取F=67 N。

3 计算结果及分析

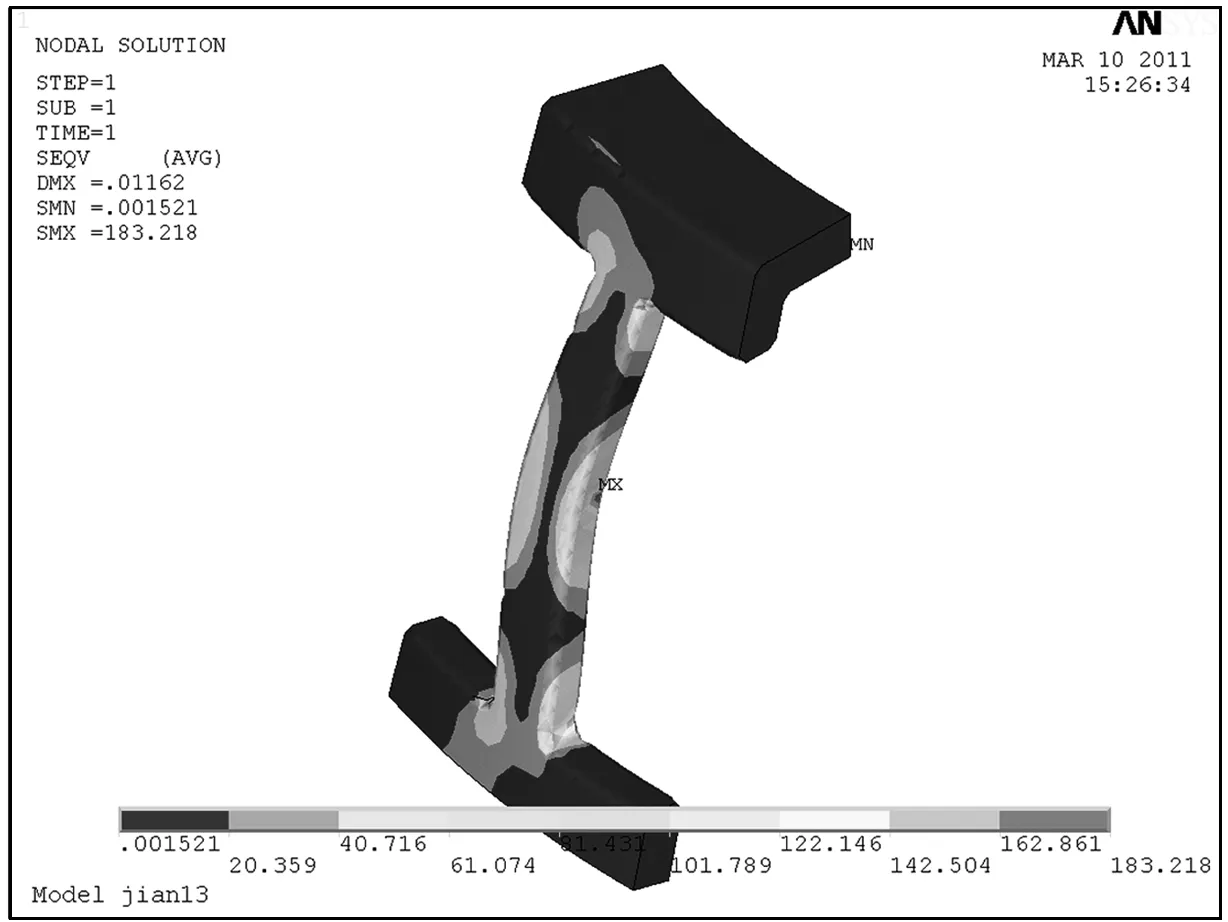

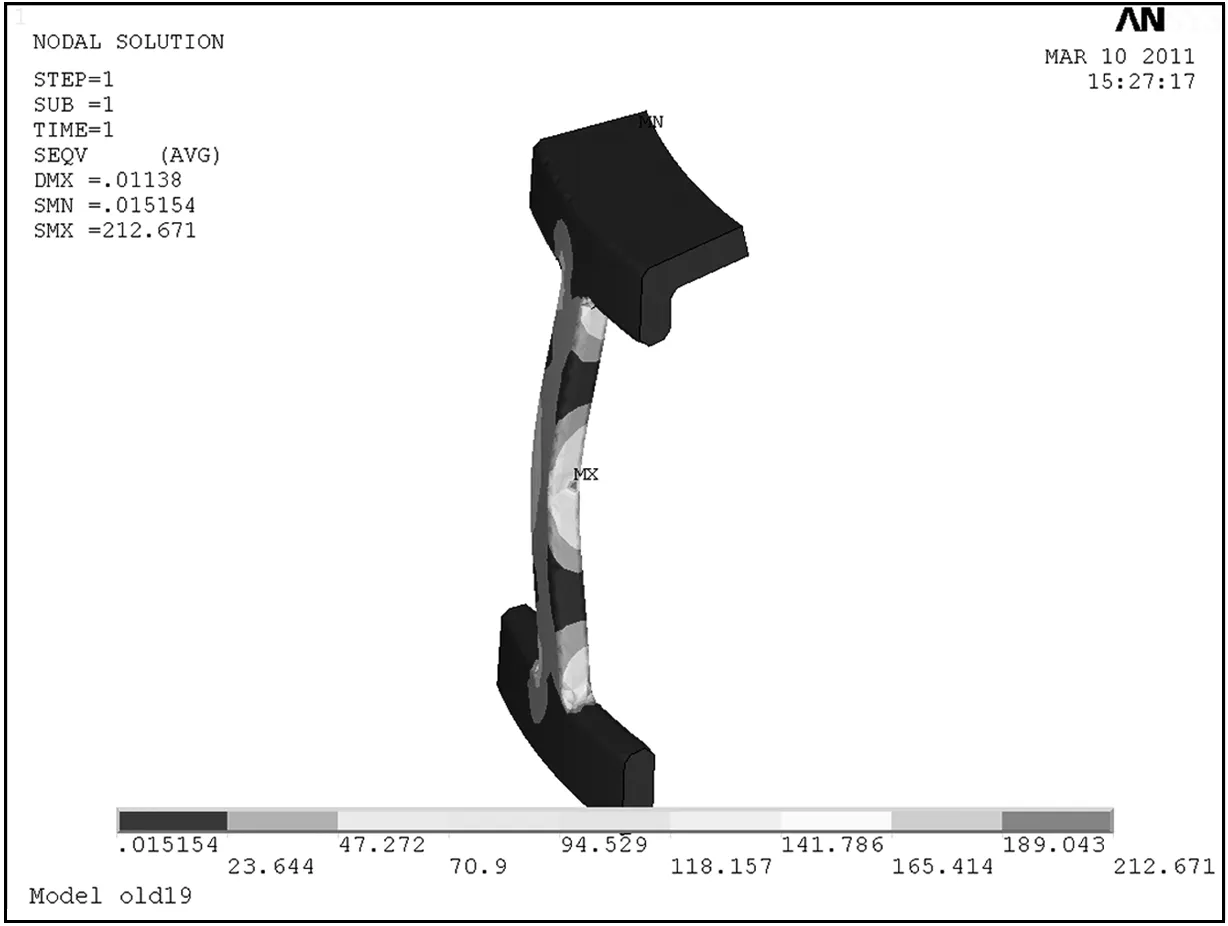

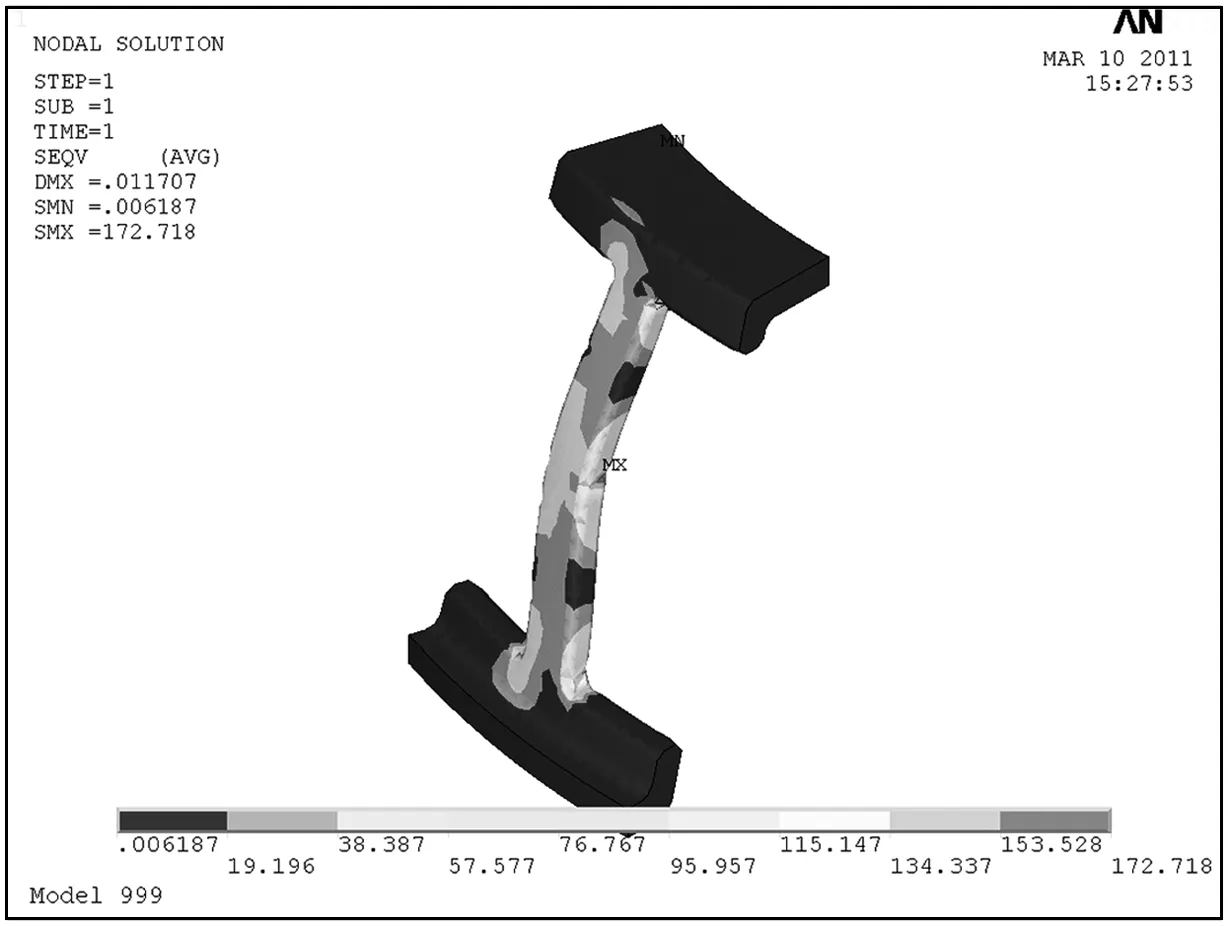

改进前、后保持架应力分布如图4~图7所示。由图可知,最大应力发生在保持架过梁以及上下圆环面的接触部位,这与实际工作中保持架的疲劳损坏部位一致。改进前32216轴承保持架板厚2.5 mm时最大应力183 MPa,根据等强度原则,采用新结构后板厚可以取1.9 mm,最大应力为172 MPa,满足强度设计要求,板厚S圆整为2 mm时,最大应力为153.430 MPa。保持架结构改进前后最大应力对比见表2。

图4 改进前S=2.5 mm的保持架应力云图

图5 改进前S=1.9 mm的保持架应力云图

图6 改进后S=1.9 mm的保持架应力云图

图7 改进后S=2 mm的保持架应力云图

表2 32216保持架改进前、后板厚与最大应力对比

通过改进保持架结构,在不增加梁厚度的情况下满足了保持架强度要求,节省了材料,提高了生产效率。

4 结束语

利用可靠性理论,按与原结构等强度的原则,通过有限元计算分析优化了带凸缘全冲压保持架板厚取值,改进了传统通过增加板厚来提高保持架的强度的方法。对于不同系列圆锥滚子轴承保持架系数可根据表1选取,确定板厚。保持架结构改进在满足强度和刚度要求的情况下,节约了材料,改善了制造工艺,提高了加工效率,降低了制造成本。