车用单体动力电池模拟单元的实现

毛子通,吴 锋,张 涛,郭修其,姚栋伟,宋文涛

(1.浙江大学 能源工程学系,浙江 杭州310027;2.浙江交通职业技术学院,浙江 杭州310027;3.浙江万向亿能动力电池有限公司,浙江,杭州310027)

电池管理系统(battery management system,BMS)具有优化使用和安全使用动力电池的功能,因此针对BMS的测试是电动汽车开发过程的重要环节.测试系统需对BMS荷电状态估算功能、电池均衡等功能进行测试及验证[1],为此应向BMS 提供动力电池的各种参数,包括动力电池组的温度,单体电压和总电压等参数.廉静等[2-4]系统地介绍了BMS的测试系统,但文献[2-3]并未提及单体动力电池模拟单元,Haupt等[4]提到了单体动力电池模拟单元,并提出了具体的技术参数要求,但Haupt等[4]直接采用dSPACE 公司的电池模拟板卡作为单体动力电池模拟单元,没有对影响模拟单元输出精度以及动态响应特性的因素做深入研究.本文以单体动力电池的模拟单元作为主要研究对象,模拟单元接收来自电池模型的控制命令,旨在模拟单体动力电池的电压输出特性,并对影响模拟单元输出特性的因素进行分析,得到符合技术参数的单体动力电池模拟单元.常用电池模型主要分为电化学模型和等效电路模型,其中等效电路模型主要用于电动汽车性能的仿真研究.在等效电路模型中,GNL电池模型具有便于数学分析,物理意义明晰等特点,成为了在电动汽车仿真中最常使用的模型.因此选择GNL电池模型作为BMS测试系统的电池模型,通过Matlab/Simulink实现GNL模型的搭建,通过复合脉冲实验计算得到GNL 模型的参数[5],由于篇幅的限制,电池模型的具体工作不在本文展开.

1 技术参数

为精确模拟单体电池工作电压(0~5V),模拟单元需产生高精度的输出电压,同时保证足够的动态响应性能.为适用于不同电池模拟单元的均衡策略(主动均衡和被动均衡),模拟单元需具备一定充放电电流的能力,具体技术参数如表1所示:

表1 技术参数Tab.1 Technical parameters

表中:V 为电池电压,t为响应时间,P 和R 分别为精度和分辨率,Ic和Id分别为被动均衡充电电流和放电电流.

2 单体动力电池模拟单元硬件电路设计

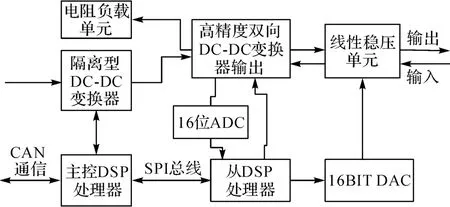

单体动力电池模拟单元由隔离型DC-DC 变换器、高精度双向DC-DC 变换器和线性稳压单元组成,如图1所示.

主控DSP处理器接收来自CAN 总线的命令,控制隔离型DC-DC变换器将12V 电压输入转换为5V 电压输出,隔离型DC-DC完成电压转换的同时实现了电气隔离;双向DC-DC的作用在于实现输出电压的快速响应,其工作流程如图2所示,充电时,双向DC-DC外接电阻负载单元,通过电阻负载单元对外释放能量,限制输出电压的上升幅值.ADC 采集模块、DAC 输出模块、从DSP 处理器以及双向DC-DC变换器构成了闭环系统,实现目标电压的精确输出.本文模拟单元的主控DSP处理器和从处理器采用FREESCALE 的MC56F8006,内部主频为32MHz,PWM 最高调制频率可达96MHz,符合模拟单元对于精度和响应速度的需求.

图1 模拟系统的硬件电路硬件框架Fig.1 Frame of hardware circuit Simulation system

图2 双向DC-DC变换器工作流程图Fig.2 Bi-direction DC-DC converter route chart

目前常见的非隔离式双向DC-DC主要有半桥,CuK,级联式buck-boost以及SEPIC 等[6].基于双向半桥DC-DC变换器在相同条件下电流电压应力最低的优点,本论文选择半桥DC-DC.其基本原理示意图如图3所示,由一个升压电路和降压电路反向联接而成.根据双向半桥DC-DC 电流流向的不同,变换器存在Buck模式和Boost模式,从而完成升压和降压的功能.L1为电感,C1为储能电容,VL和VH分别表示双向DC-DC变换器的两端电压.

图3 双向半桥DC-DC变换器原理示意图Fig.3 Bi-direction half-bridge DC-DC converter schematic diagram

如图3所示,数字1,2,3分别代表mos管的栅极,漏极和源极.电路工作原理如下:Q1处于导通状态,Q2 处于工作状态时,双向半桥DC-DC 处于BOOST 模式.Q2导通时,VL向电感L1充电,Q2断开时,由于电感的电压不能突变,所以VL和电感电压相加便是输出电压VH,实现电压的上升.输出电压VH和Q2的工作状态(Q2控制端通过PWM 的频率和占空比控制Q2的开合以及开合的时间)有关.Q1处于工作状态,Q2处于关断时,双向半桥处于BUCK模式.DC-DC变换器的评价指标包括输出电压的纹波,转换效率等,而纹波大小直接影响输出电压的精度,它与PWM 斩波控制方式(PWM 频率和占空比、电感大小等)、PCB板布局布线相关.双向DCDC输出纹波主要由电感L1产生的电流纹波和电容C1引起的电压纹波引起,以BOOST模式电路为例分析电路中元器件参数对于输出电压纹波的影响.

参照文献[7]对于纹波的分析,得出电流纹波和电压纹波的表达式分别为

式中:I2和I1分别表示mos管关断和导通时电感电流的初始值,ton为mos管导通时间,D 为占空比,T 为PWM 波的周期,RL、CLL 分别为电路中的电阻、电容、电感,ΔV 表示电压纹波.

由式(1)和(2)可知,输出电压纹波与入电压,PWM 波的占空比和周期成正比,与负载电阻、电容大小和电感值成反比.由于输入电压VL为固定5V,输出端的等效电阻RL和电容CL也随着负载的变化而变化.因此输出电压纹波大小主要取决于PWM 波的频率和占空比.

通过Matlab电路仿真,改变PWM 波频率f 和占空比,观察电压纹波的大小,如图4~6 所示.其中,图4 为f=25kHz,D =27%,图5 为D =27%,L=0.002H.

仿真结果表明输出电压的纹波随着电感值和频率的增大而减小并且趋于稳定,随着占空比的增大而增大.在实际确定PWM 波频率和占空比时,考虑到电感值大小直接影响到模拟单元体积,改善纹波性能主要通过PWM 频率和占空比来实现.PWM波频率的增加会增加功率器件的功率器件的开关损耗并且要求足够的散热条件.综合考虑上述因素,本论文所选取的PWM 波频率f=50kHz,占空比调节范围为20%~80%.

图4 电感值对输出纹波的影响Fig.4 Influence of Inductance to output ripple

图5 PWM 频率对输出纹波的影响Fig.5 Influence of PWM frequency to output ripple

图6 PWM 占空比对输出纹波的影响Fig.6 Influence of PWM duty ratio to output ripple

3 试验测试

3.1 输出电压精度测量试验

主控单元通过CAN 总线设定输出电压的输出值(电压为1 000~4 000mV,步进值为200mV,共16个测试点),输出端用优利德5位半数字万用表UT805A 测试输出端的实际输出电压.

如图7所示,Vdif表示绝对电压差.模拟单元的滞回误差较小,最大滞回误差发生在1 000和1 600mV测试点,且在最大滞回误差测试点的误差在0.2%的精度允许范围内,满足实际应用的技术指标.

图7 正反双向输出电压精度测试Fig.7 Positive and negative two-way output voltage accuracy test

模拟单元带载(不同充放电环境)时的输出电压精度直接影响BMS 的控制策略验证(例如动力电池过充和过放状态监测).综合考虑电池的充放电特性[8-9],模拟单元在恒流充放电时,电压变化幅值需在8%以内.不同充放电环境下,模拟单元电压变化幅值如图8和9所示.

图8 不同充电能力下的电压稳定性Fig.8 Voltage stability under different charging current

图9 不同放电能力下的电压稳定性Fig.9 Voltage stability under different discharge current

图中:V0和Ra表示初始电压和电压上升幅值.图8表明,输出电压上升幅值随着电流的变大而变大,随着电压的增加而变小,在初始电压2 V,3 A恒流充电时,电压上升幅值达到最大值6.125%.模拟单元在充电时整体稳定性较好,电压上升幅值没有超过8%.

图中:V0和Rb表示初始电压和电压下降幅值.图9表明,输出电压的下降幅值随着放电电流的增加而增加,随着初始电压的上升而下降.下降幅值最大发生在初始电压为2V,1A 放电的测试点,电压下降幅值为1.25%.模拟单元在恒流放电时电压稳定性较好,满足实际应用的技术指标.

上述试验表明模拟单元在带载时的电压变化幅值大于空载时的电压变化幅值,这是由模拟单元外接的电阻负载单元有限的释放电能的能力所决定的.

3.2 输出电压一致性测量试验

车用动力电池组是由多个单体动力电池串联或并联而成的,单体动力电池模拟单元之间性能的一致性是其重要的性能指标.单体动力电池模拟单元性能的一致性体现在2个方面:1)在设定相同的输出电压时,输出电压的一致性;2)当恒流充放电时,模拟单元输出电压上升和下降的幅值的一致性.试验也从这2个方面展开.

在1 000~5 000 mV 电压范围内(步进值为500mV),对32个模拟单元进行测试,并统计模拟单元的相对误差,其中相对误差为

式中:Re为电压的相对误差,Vt为电压的测量值,具体测试结果如表2所示,其中Δ 为模拟单元相对误差在特定误差等级下所占的百分比.

试验结果表明随着目标电压的增加,Δ 逐渐向误差等级(0~0.05%)靠拢,一致性逐渐变好.在1 000mV测试点,模拟单元误差等级较高是由系统误差(元器件性能差异,PCB 布线等引起的绝对误差)引起.但所有模拟单元均能满足实际应用的技术指标.

表2 精度测试结果统计表Tab.2 Precision test result statistic table %

为了测试模拟单元在恒流充放电时的电压变化幅值,本试验为模拟单元外部配置可编程电子负载,通过可编程电子负载(美尔诺公司的M9714B 电子负载)模拟恒流充放电的外部环境,试验外部配置图如图10所示.

图10 恒流充放电试验外部配置Fig.10 Outer allocation of Constant charging-discharging current test

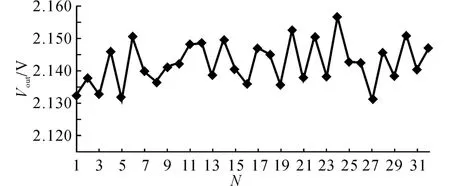

设定模拟单元低压为2V,恒流3A 充电,32个模拟单元的测试结果如图11所示.

图11 不同模拟单元恒流充电输出电压Fig.11 Output voltage under different cell simulators’constant charging current

图中:N 和Vout分别表示模拟单元号和输出电压.32个模拟单元的输出电压平均值μ=2.142 4,标准差σ=0.006 48,所有模拟单元的测试值都在(μ-2σ,μ+2σ)范围内,可以认为模拟单元在恒流充电时一致性较好.

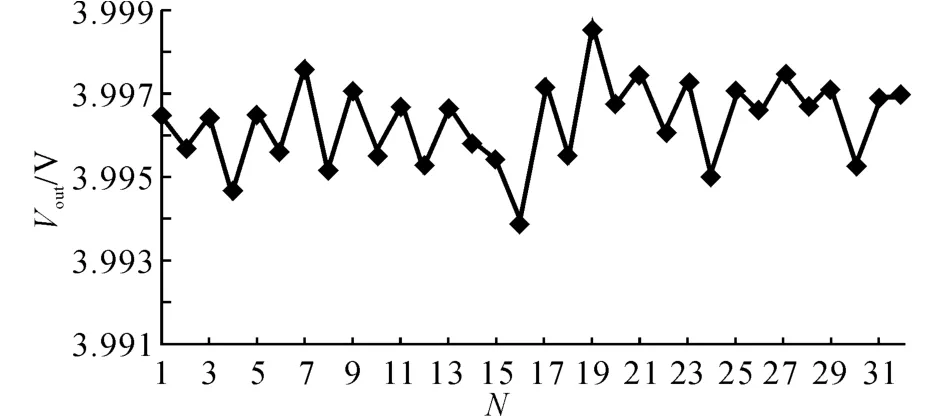

试验设定模拟装置高压为4V,设置为1A 恒流放电的外部环境,测试结果如图12所示.

如图12所示,模拟单元在恒流放电情况下,模拟单元的平均值μ=3.996 347,标准差σ=0.001,同样的所有模拟单元的测试值都在(μ-2σ,μ+2σ)范围内,可以认为模拟单元在恒流放电时一致性较好.

图12 不同模拟单元恒流放电输出电压Fig.12 Output voltage under different cell simulators’constant discharging current

3.3 模拟单元动态响应时间试验

动态响应时间同样是模拟单元重要的考核指标,通过试验发现,电压变化幅值是影响动态响应时间的最主要指标,不同的电压变化幅值下的动态响应时间如图13所示.图中:Vt表示电压变化幅值,tre表示动态响应时间.如图13所示,动态响应时间随着电压变化幅值的增加而增加,并且在相同的电压变化幅值下,电压上升的响应时间略大于电压下降的响应时间.动态响应时间最大值发生在电压上升并且变化幅值为3V 处,响应时间为80ms,满足实际应用小于100ms的技术指标.

图13 不同电压变化幅值下的动态响应时间Fig.13 Dynamic response time under different voltage

4 结 论

(1)通过三级电路设计确定了单体动力电池单元的硬件设计结构,并通过matlab 仿真测试得到得到双向DC-DC变换器中各个参数对于输出电压纹波,电压响应时间的定性分析,得到相对正确的参数.

(2)输出电压精度测试试验验证了模拟单元符合系统所要求的0.2%的精度要求,并且模拟单元拥有较小的滞回误差.

(3)充放电时输出电压变化幅值测试试验验证了不同模拟单元在充放电时性能的一致性,32个单体动力电池模拟单元在充放电时的输出电压值都在(μ-2σ,μ+2σ),所以认为不同的模拟单元性能的一致性较好.

(4)不同充放电能力下的电压稳定性试验测试了模拟单元在不同的初始电压下,不同的充放电能力下的电压的稳定性,测试显示模拟单元在不同充放电调节下都能符合系统所提出的要求,稳定性较好.

(5)动态响应时间试验测试了在不同电压变化幅值下模拟单元的动态响应时间,试验结果显示,模拟单元的动态响应时间均符合小于100ms的实际应用需求.

(

):

[1]戴海峰,孙泽昌,魏学哲.嵌入式燃料电池车锂离子动力电池管理系统[J].计算机工程与应用,2007,43(9):208-210.DAI Hai-feng,SUN Ze-chang,WEI Xue-zhe.Embedded power lithium-ion battery management system used on fuel cell hybrid vehicle[J].Computer engineering and application,2007,43(09):208-210.

[2]廉静,陈觉晓,孙泽昌.基于xPC的电池管理系统硬件在环测试研究[J].佳木斯大学学报:自然科学版,2011,29(2):193-196.LIAN Jing,CHEN Jue-xiao,SUN Ze-chang.Study of HIL based on battery management program[J].Journal of Jamus University(science edition),2011(02):193-196.

[3]ALLEN J.Simulation and test systems for validation of electric drive and battery management systems[J].SAE Paper,2012(01):2144.

[4]HAUPT H,BRACKER J,PLOEGERET M.Hardware-in-the-loop test of battery management systems[J].SAE Paper,2013(01):1542.

[5]林成涛,仇斌,陈全世.电动汽车电池功率输入等效电路模型的比较研究[J].汽车工程,2006,28(3):229-234.LIN Cheng-tao,QIU Bin,CHEN Quan-shi.A Comparative study on power input equivalent circuit model for electric vehicle battery[J].Automotive Engineering,2006,28(3):229-234.

[6]陈刚,徐德鸿.一种零电压开关双向DC/DC 变换器[J].电力电子技术,2001,35(2):1-3.CHEN Gang,XU De-hong.A zero-voltage-switching bi-directional DC-DC convertor[J].Power Electronics,2001,35(2):1-3.

[7]王学梅,易根云,丘东元,等.基于伏秒平衡原理的Buck-Boost变换器分析[J].电气电子教学学报,2012,34(2):61-64.WANG Xue-mei,YI Gen-yun,QIU Dong-yuan,et al.Analysis of buck boost converter based on the principle of volt-second balance[J].Journal of Electrical &Electronic Education,2012,31(02):61-64.

[8]孙逢春,何洪文,陈勇.镍氢电池充放电特性研究[J].汽车技术,2001(6):6-8.SUN Feng-chun,HE Hong-wen,CHEN Yong,et al.Study of Ni-II cell’s charging and discharging characteristics[J].Automotive Technics,2001(06):6-8.

[9]谢晓华,解晶莹,夏保佳.锂离子电池低温充放电性能的研究[J].学世界,2008,49(10):581-583.XIE Xiao-hua,XIE Jin-ying,XIA Bao-jia.Study of charge and discharge performance of lithium Ion batteries on low temperature[J].Chemical World,2008,49(10):580-583.