铸铁气缸体中小型铸造车间的设计

卢亭玉,刘文川(.南充职业技术学院,四川南充 63700;.西南内燃机配件总厂,四川南充 63700)

铸铁气缸体中小型铸造车间的设计

卢亭玉1,刘文川2

(1.南充职业技术学院,四川南充 637100;2.西南内燃机配件总厂,四川南充 637100)

简述了铸铁气缸体类铸件铸造生产的特点,对中小型生产规模及中等批量铸造生产铸铁气缸体的工艺流程、车间平面设计、砂处理单元、主设备—造型机(方式)选用、制芯工艺及制芯机的确定及选用,及铁液熔炼等方面作了较详细的阐述。以及引入了人体工效学、黄金分割原理等理念来指导铸铁气缸体铸造车间及其重要工装的设计,使其达到了既适(实)用又经济的效果。

气缸体;铸造车间;设备;工艺;工装

0 前言

铸铁气缸体,目前仍是国内及世界车用发动机气缸体的大份额铸件,也是目前世界铸造量最大的一类铸件。故其当今仍是铸造行业工作者研究的重要课题之一,这类铸件铸造生产的特点是:多芯薄壁,结构复杂;铸件合格率偏低,铸造生产难度大;生产工序多,技术含量高;生产投入多,周期长等。铸铁气缸体铸造车间建设的特点:涉及面广、设备多、层次高;技术要求高、面宽;资金投入多、建厂周期长。国内外建设铸铁气缸体铸造车间时常可见其大型及大批量铸造生产车间的资料介绍[1-3],中小型生产规模及中等批量铸造生产铸铁气缸体虽已有较多工厂,但其建厂的资料介绍极为鲜见。根据我们所了解、掌握的情况看,这些工厂大多数沿用了较多的传统工艺方法或设备,以及某些不够合理的工艺方案,而使气缸体类铸件合格率偏低、产品质量较差,甚至出现较难正常生产等不良状况。

鉴于此,我们根据多年来对该类气缸体在铸造生产实践中获得的较多经验,成功为华北某汽配公司设计建造了一个中等批量湿型粘土砂型生产铸铁气缸体的铸造车间,现将其成功经验的主要方面作简要总结以供同行参考。

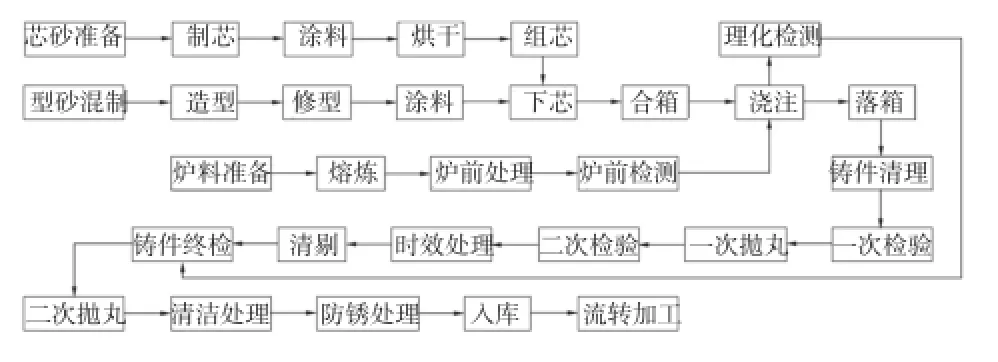

1 铸铁气缸体铸造生产工艺流程特点

铸造车间的设计应根据其主要铸件铸造生产工艺流程及其工序来合理布置车间和设备选型,其铸铁气缸体铸造生产主要工艺流程见图1。由图可知,铸铁气缸体铸造生产周期较长、工序复杂,一般要经历众多工序,合理设置其铸造过程中各项工艺是决定铸件合格率高与低、产品质量好与差的关键因素,铸铁气缸体铸造生产的重要工艺有以下几个方面:

图1 铸铁气缸体铸造生产主要工艺流程简图

(1)造型工艺

目前世界各地铸造生产铸铁气缸体的造型工艺多种多样,其多品种中小批量生产方式有采用树脂自硬砂铸造,其湿型粘土砂铸造则是从原始的手工造型(组芯造型)到现代化的气冲造型及静压造型,合理选择适宜的造型工艺是其铸造车间设计的关键内容之一。

(2)制芯工艺

目前世界各地铸造生产铸铁气缸体的制芯工艺也多种多样,从原始的手工制芯到现代化的热芯盒制芯及冷芯盒制芯都存在于现实生产之中,合理选择适宜的制芯工艺亦是其铸造车间设计的关键内容之一。

(3)熔炼工艺

目前世界各地铸造生产铸铁气缸体的铁液熔炼工艺也是多种多样,从单炼的冲天炉到单炼的电炉,及冲天炉与电炉的双联熔炼都存在于现实生产之中,合理选择适宜的铁液熔炼工艺同是其良好经济性和铸造车间设计的关键内容之一。

2 铸铁气缸体铸造车间设计

2.1车间平面设计

根据其铸铁气缸体铸造生产工艺流程及其工序合理布置,以及引入了人体工效学、美学、黄金分割原理等理念[4]来指导铸铁气缸体铸造车间的设计、设备选型及其工装设计等。我们为华北某公司设计的生产铸铁气缸体的铸造车间平面布置(设计)图如图2所示。

气缸体铸造生产不仅工序多、复杂,而且其车间建设投资大、周期长,其铸造车间平面布置(设计)合理与否也更是决定铸件生产率高与低及铸件合格率高与低的重要因素。铸铁气缸体铸造车间平面布置(设计)的主要特点有以下几个方面:

(1)造型机置于车间中部

造型机置于车间中部,一是便于空砂箱的放置,以利于造型工作的方便、高效;二是便于造型好后的砂型(实型砂箱)转运方便、快捷,以利其工效的提高。

(2)冲天炉置于车间外缘中部

冲天炉置于车间外缘中部,一是便于金属炉料及焦炭等的放置,以利铁液熔炼工作的方便;二是便于铁液出炉后(铁液包)转运方便、快捷,提高效率。

(3)砂处理单元置于车间东部

砂处理单元置于车间东部,一是便于旧砂与适量废砂的放置,以使其尽可能少地占用车间有效面积;二是便于砂处理单元的集中除尘(再生)处理。

(4)车间中部置地轨转运小车

在两跨车间中部置地轨转运小车,一是便于两跨车间之间的砂型、砂芯、砂箱及旧砂等物质和物料转换;二是便于铁液出炉后(铁液包)转运方便、快捷,以尽可能少的时间将铁液运至铁液所需位置。

2.2砂处理工部

(1)混砂机的确定

按原两天(每炉)铸造生产80~100 台(件)六缸气缸体设计要求,我们比较分析后选用了混制型砂量20 t/h的S1120C碾轮式混砂机,该混砂机的型砂混制生产效率也可满足其六缸气缸体单日铸造生产80~100 台(件)/炉(扩量生产)要求。

(2)储砂斗容量的确定

在该铸造车间设计之初,企业原始意图是两天(每炉)铸造生产80~100 台(件)六缸气缸体的设计要求,在结合我们长期从事车用发动机气缸体铸造生产的经验,认为铸铁气缸体的铸造生产在当今世界已通常属于批量生产经济型铸件,再根据企业和社会的发展需求,至少应在砂处理单元(工部)能力上按满足其六缸气缸体单日铸造生产80~100 台(件)/炉(扩量生产)要求。因此,我们对砂处理单元中储砂斗容量确定为80 t的旧砂料斗。

(3)砂处理的二级磁选

湿型粘土砂型铸造铸铁气缸体生产,其型砂用量通常较多,故一方面旧砂的回用处理量较大,另一方面旧砂的回用处理质量也较为重要。因此,我们在砂处理单元中对旧砂的磁选采用了滚筒磁选加悬挂磁选的二级磁选结构和方式,使其充分选尽旧砂中的(铸)铁丸渣,以确保湿型粘土砂型砂的质量。

2.3造型工部

(1)生产率的确定

铸铁气缸体中小型铸造车间设计之初,企业要求是两天(每炉)铸造生产80~100 台(件)六缸气缸体,按此要求我们确定的造型生产率为25 型/h的双工位湿型粘土砂造型机一台,在一个班次内便可较顺利地完成其造型(工序)任务。

(2)造型机的选定

在现实生产之中,湿型粘土砂铸造铸铁气缸体类铸件从原始的手工造型、振动加风动锤造型、振动压实造型、中压微震压实造型、高压造型、气冲造型到现代化的气流预紧实静压造型都“并列”存在着。根据我们长期从事车用发动机气缸体铸造生产的经验,总结与研究认为:对于气缸体类“重要”复杂薄壁铸铁件来说,气流预紧实静压造型的“型面”高紧实度、高硬度加“背面”次紧实度、次硬度的工艺特点,最为适宜其铸件表面高质量及湿砂型排气性要求高等铸造工艺技术要求。

由此,我们选用了国内某铸机公司生产的ZB3115气流预紧实多触头静压造型机,该机的主要特点与性能指标:砂型硬度—平面硬度≥90 HRC,垂直硬度(砂型侧边硬度)≥87 HRC;最大起模行程为300 mm+80 mm;预紧实工作压力0.35~0.5 MPa;静压工作压力(逻辑动作工作压力)3~5 MPa。

2.4制芯工部

对于四至六缸铸铁气缸体的砂型铸造来说,其砂芯的种类多、数量多,砂芯结构也较复杂,尤其是对于干式水套气缸体来说则更是如此[5,6]。在此,我们主要阐述其数量多的曲轴箱砂芯和结构复杂的水套砂芯或凸轮室砂芯的制芯工艺及其制芯设备(机)确定及其选用等的主要方面。

(1)制芯工艺的确定

图2所示铸铁气缸体铸造车间,企业原始设计要求(意图):曲轴箱砂芯采用树脂自硬砂手工制芯或采用资料[7]介绍的简易机械加手工的制芯方式,水套砂芯或凸轮室砂芯亦采用树脂自硬砂手工制芯的制芯工艺。在经过我们多次分析和研究后认为其手工制芯存在着不足:生产效率低,劳动力成本便高;砂芯表面质量低,铸件表面质量便低;砂芯精度低,铸件质量及合格率便低。由此,其铸件铸造生产成本反而(极可能)变高等不良技术及经济性便会凸显。

鉴于上述原因,我们主张及确定了曲轴箱砂芯、前后端面砂芯、凸轮室砂芯、水套砂芯等主要砂芯均采用热覆膜砂热芯盒机器制芯工艺,以确保气缸体铸件的表面质量(内/外)、尺寸精度和其较高的铸件合格率,以使其既能很好地满足现在的市场需求,又能确保铸件的稳定生产和适宜的铸造生产成本。同时,为了降低成本,灵活应对一些不重要的小砂芯的制作,对这些小砂芯则采用了树脂自硬砂(手工)制芯工艺。

(2)制芯机的选用

(a)曲轴箱砂芯制芯机

对于曲轴箱砂芯,我们选用的是国内某铸机厂生产的Z9406热芯盒制芯机,该机的主要特点:在垂直分盒方式下实现一盒两芯制作,在下盒体上作出大尺寸抽芯块(棒),可实现制作出主要壁厚13~16 mm的中空“壳芯”;该制芯机还有价格低、制芯效果较好等优点,对于投资不太高的铸造车间来说是一个较理想的子项目车间设计选择。

(b)水套砂芯制芯机

对于水套砂芯或凸轮室砂芯,我们选用的是Z8040热芯盒制芯机,该机的主要特点是:在水平分盒方式下可实现六缸气缸体凸轮室砂芯一盒两芯制作,水套砂芯一盒两芯制作或一盒一芯制作;该制芯机亦有价格较低、制芯效果较好等优点,对于投资不太高铸造车间来说也是一个不错的选择。

2.5铁液熔炼工部

铸造车间主要铸造生产的产品结构为四至六缸系列铸铁气缸体,产品以汽车维修市场为主,及多品种中小批量的生产方式。为确保气缸体类复杂薄壁铸铁件的正常生产,成分合格的高温铁液是其必须保证的最为重要的基础条件,再结合我们长期在冲天炉熔炼铁液方式下从事车用发动机气缸体铸造生产的成功经验,总结认为选用国内高温(节能)型冲天炉便可较好地满足该系列产品的技术要求。

在图2所示铸铁气缸体铸造车间,我们选用的铁液熔炼设备是QSF-N叠加式热风冲天炉,该设备的主要性能特点与技术指标如下:热风温度>450 ℃,炉胆寿命>5 500 h,层焦比1∶(8~10),出铁温度≥1 450 ℃。

3 结语

本文主要介绍铸铁气缸体铸造车间设计,通过上述设计及制作出的铸铁气缸体铸件产品,获得了良好的技术经济效益,得到了公司的良好评价,产品也得到了经销商的一致赞同。此外,本文所介绍的相关优化设计理念,也可适用于其它相似铸造车间的设计参考。

[1] 薛万龙.年产40000台发动机气缸体铸件的树脂砂铸造车间清理工部的设[J].中国铸造装备与技术,2005(3):62-65.

[2] 张伯明,胡家骢,关洪国,等.缸体和缸盖的铸造[J].现代铸铁,1998(3):22-24.

[3] 杨涛林.某发动机缸体缸盖铸造项目施工总承包安全管理[J].中国铸造装备与技术,2013(5):46-49.

[4] 刘文川,王正端.美学及人类工效学在铸造设计中的应用[A].2005年中国铸造活动周学术年论文(集),沈阳:2005.

[5] 刘文川,向敬成.湿式缸套气缸体砂型铸造砂芯的优化设计[A].2001中国铸造活动周论文集,沈阳:2001.

[6] 刘文川,王兴平,谭勇,等.干式缸套气缸体水套砂芯热芯盒的优化设计[J].中国铸造装备与技术,2005(1):41-43.

[7] 刘文川,王正端,范仲根,等.曲轴箱砂芯手工制芯用取芯机械的优化设计[J].中国铸造装备与技术,2006(4):55-57.

The Design of Small and medium-sized Foundry of Cast Iron Cylinder Body

LU TingYu1, LIU WenChuan2

(1.Nanchong Professional Technic College,Nanchong 637100,Sichuan,China ;2.Southwest Internal Combustion Engine Accessories Main Workshop, Nanchong 637100, Sichuan,China)

This paper is to sketch the character of production of cast iron cylinder block castings, elaborate the technological process of middle and small production scale and medium volume production of cast iron cylinder block casting, graphic design of workshop, sand processing unit, selecting of primary equipment- molding machine (mode) and core technology and core making machine, the iron melting, etc. And also introduce human engineering, the golden section theory in the designation of foundry and its important tooling cast iron cylinder so as to be practical and economical.

Cylinder block; Casting workshop; Equipment; Technology; Tooling

TG28;

A;

1006-9658(2015)02-0061-04

10.3969/j.issn.1006—9658.2015.02.017

2014-11-03

稿件编号:1411-703

卢亭玉(1975—),女,讲师,主要从事机械设计与制造教学工作.