密封圈级进模设计

王 静

(江海职业技术学院 机电工程系,江苏 扬州 225101)

密封圈级进模设计

王静

(江海职业技术学院 机电工程系,江苏 扬州225101)

摘要:级进模又称连续模、跳步模,是指压力机在一次行程中,在模具的几个不同位置同时完成多道冲压工序的冲模。设计的冲压件为某压力容器密封垫,通常情况下垫圈类零件多采用复合模生产,但受零件尺寸的限制,拟采用级进模加工生产,并对垫圈的排样方案进行了重点设计。

关键词:级进模;排样;压力中心;凹模;标准模架

级进冲压是指在压力机的一次行程中,通过坯料按步距间歇移动,在等距离的不同工位上完成不同的冲压工序,得到一个完整零件(或半成品)的过程。级进冲压特别适合于工序较多的小型零件。相对于同为组合工序的复合模来说,级进模设计时工序可以分散,避免了复合模中的最小壁厚问题,因而模具工作零件强度相对较高,模具寿命长;此外在操作级进模时,人手不必进入危险区域,安全性也较高。本文通过一个密封圈的级进模设计,介绍其设计步骤。

1冲压件工艺分析

1.1 工件的原材料分析

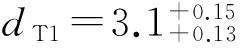

冲压件形状尺寸如图1所示(图中单位均为mm,下同),材质为普通铝,料厚为2 mm。铝塑性好、耐高温、耐高压、耐磨损,具有优秀耐腐蚀性能和加工性能,且材料易得;与密封性好的紫铜相比,铝的价格便宜,特别适合冲压生产。此外,铝垫片厚度不同,密封效果也不同,2 mm厚度的铝垫片密封效果良好,而1 mm厚度时,密封效果较差。在高压试验时,铝制垫圈能起到填充的作用,满足高压容器的密封性能。

图1 产品零件图Fig.1 Seal part drawing

1.2 产品形状和精度分析

一般情况下,对冲压零件工艺影响最大的是其几何形状、尺寸和精度要求。本冲压件形状简单、对称,尺寸公差未注,其制件的精度可按一般冲裁件能够达到的尺寸精度IT12级即可。

2冲压工艺方案的确定

冲压工艺方案的确定也就是模具结构形式的确定。模具选型时应重点考虑零件的形状、尺寸、生产批量、模具加工条件等多方面因素,同时兼顾其维修、操作方便、安全等问题[1]。完成该零件的冲压加工所需要的基本工序只有冲孔和落料,因此采用的冲压方案有:全部单工序生产;使用冲孔落料复合模生产;采用级进模生产。考虑到制件作为密封垫圈是一次性使用产品,批量较大,且尺寸较小,单工序模生产时拿取工件不方便、不安全,故从提高生产效率和保证操作安全的角度出发,宜选用复合模或级进模。

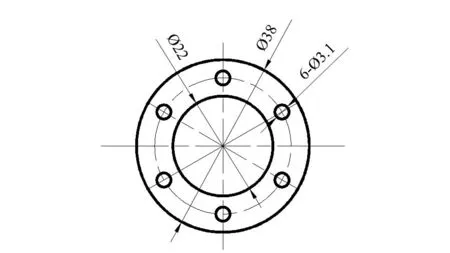

如果采用复合模,其中必有一个工作零件为凸凹模,它的形状和大小与工件基本相同。从图

2可见,凸凹模的最小壁厚只有2.45 mm,不能满足工作零件的强度要求,模具寿命很难得到保证。

图2 凸凹模壁厚Fig.2 Punches′ wall thickness

综上分析,该冲压件用级进模生产是最佳的选择。

3模具总体结构设计

3.1定位方式的选择

由于级进模工位数较多,因而用级进模冲制零件,必须解决条料或带料的准确定位问题,才有可能保证冲件的质量。根据定距方式的不同,级进模有2种基本结构类型:用导正销定距的级进模与用侧刃定距的级进模[2]。用导正销定距结构简单,但本设计中铝板较软,若以φ3.1的小孔进行导正,孔边可能有变形;若以φ22的大孔进行导正,导正销将会做得较大;若增加工艺孔作为导正用,将增加模具的制造难度与成本。因此本设计中采用侧刃定距,同时利用导料销进行送进导向。

3.2卸料、出件方式的选择

由于工件为料厚2 mm的铝板,材料相对较软,故采用弹性卸料装置卸下搭边废料,这样卸料板不仅起卸料作用,也能起压料作用,有利于提高冲裁件断面质量。冲孔废料与工件都从机床漏料孔漏入料箱中。

3.3导向方式的选择

为了保证上模相对于下模的正确运动,保证模具寿命以适应大批量生产,选用导柱、导套的导向装置。同时由于本级进模横向送料,所以选择对角导柱模架。

4工艺计算

4.1 排样设计

在冲压生产实际中,由于零件的形状、尺寸、精度要求以及批量大小和原材料供应等方面的不同,不可能提供一种固定不变的合理排样方案。工艺流程决定排样,但不是必须一一对应的,在级进模内工位是可以前后调整的,以保证模具设计空间的简约或者带料的强度,或者生产的稳定。在决定排样方案时应遵循的原则是:保证在最低的材料消耗和最高的劳动生产率的条件下得到符合技术条件要求的零件,同时要考虑生产操作、冲模结构、寿命以及车间生产条件和原材料供应情况等。总之要从各方面权衡利弊,以选择较为合理的排样方案[2]。

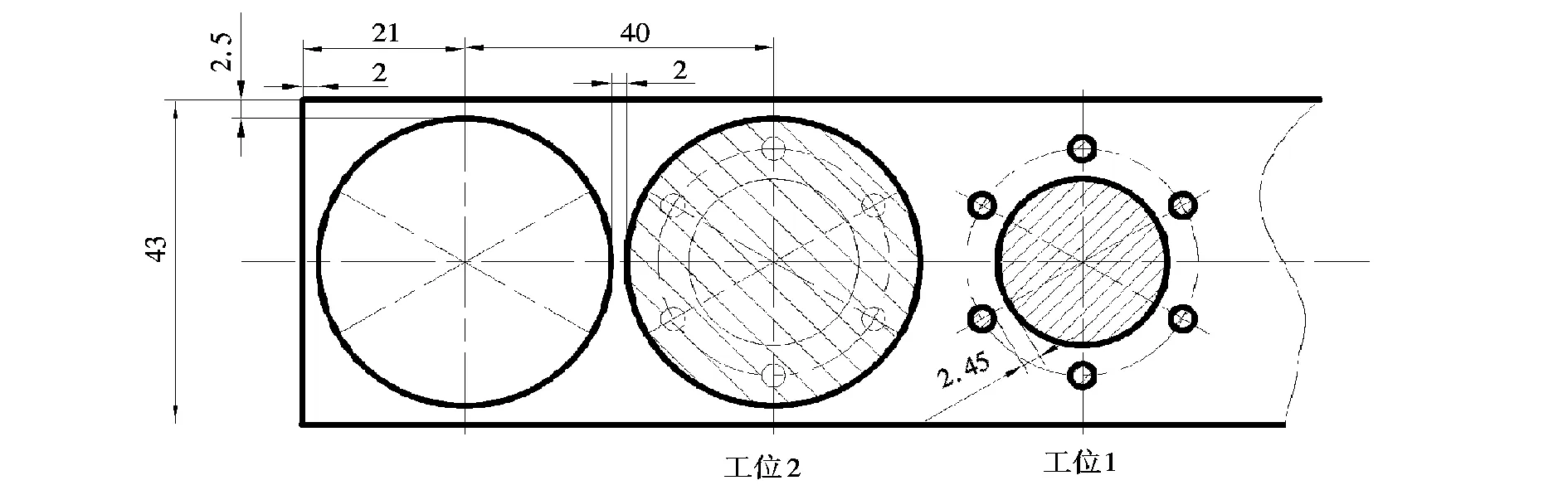

本次排样采用的是有废料排样。通过查表,得到工件间的最小搭边值为1.5 mm,侧搭边值为1.8 mm[3]。考虑到铝材料较软,应当适当增加搭边值,最后取工件间的搭边值为2 mm,侧搭边值为2.5 mm,所对应的步距为40 mm。根据工序顺序的不同,得到以下几种排样方案。

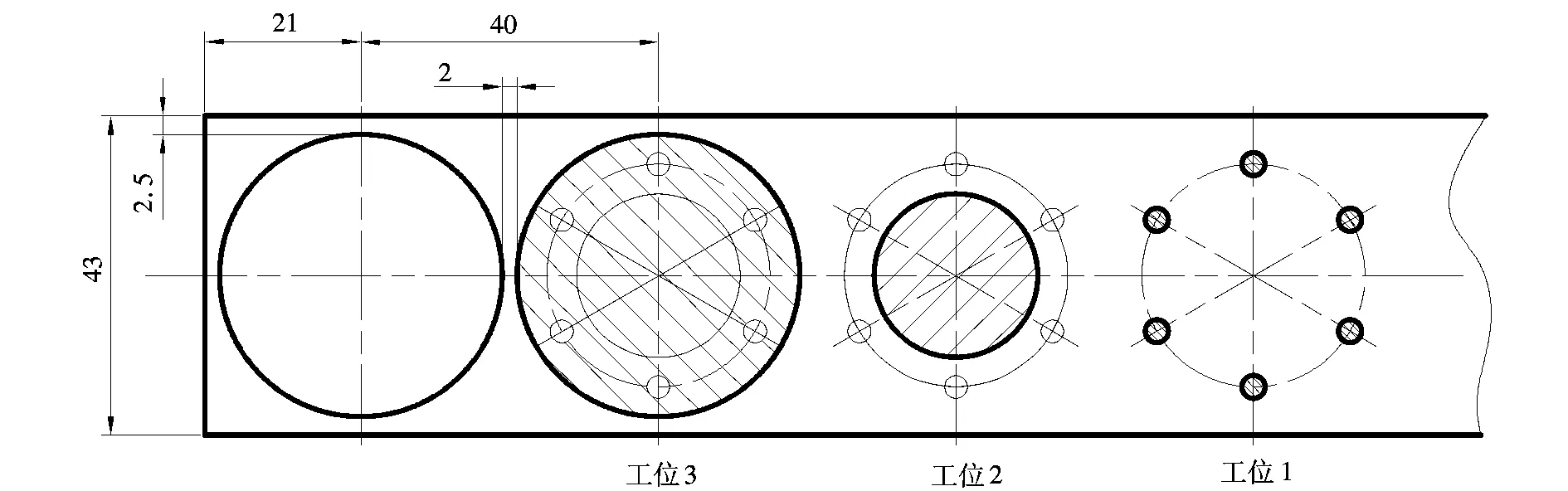

方案1:为了减少工位数,拟先同时冲6个φ3.1的小孔和φ22的孔,再落料φ38,如图3所示。但工位1孔间距离太近,所对应的凹模壁薄,强度不够,影响模具寿命。

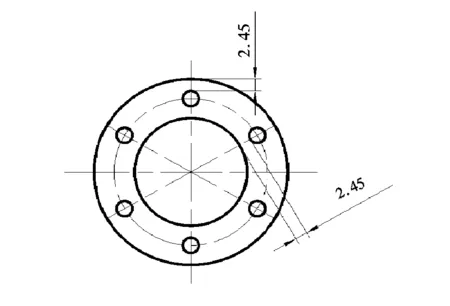

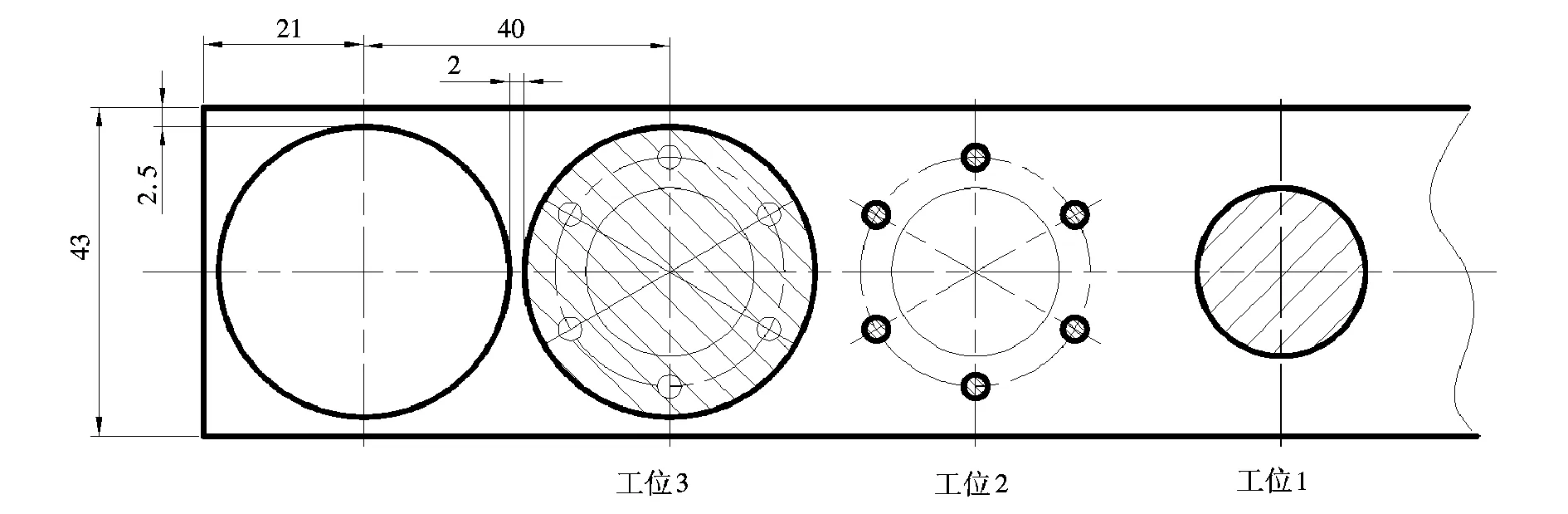

方案2:先冲6个φ3.1的小孔,接着冲φ22的孔,最后落料φ38,如图4所示。同样由于孔距太小,进行工位2冲孔时会使得工位1已冲的小孔变形。

方案3:先冲φ22的孔,接着冲6个φ3.1的小孔,最后落料φ38,如图5所示,避免了方案1与方案2的不足。

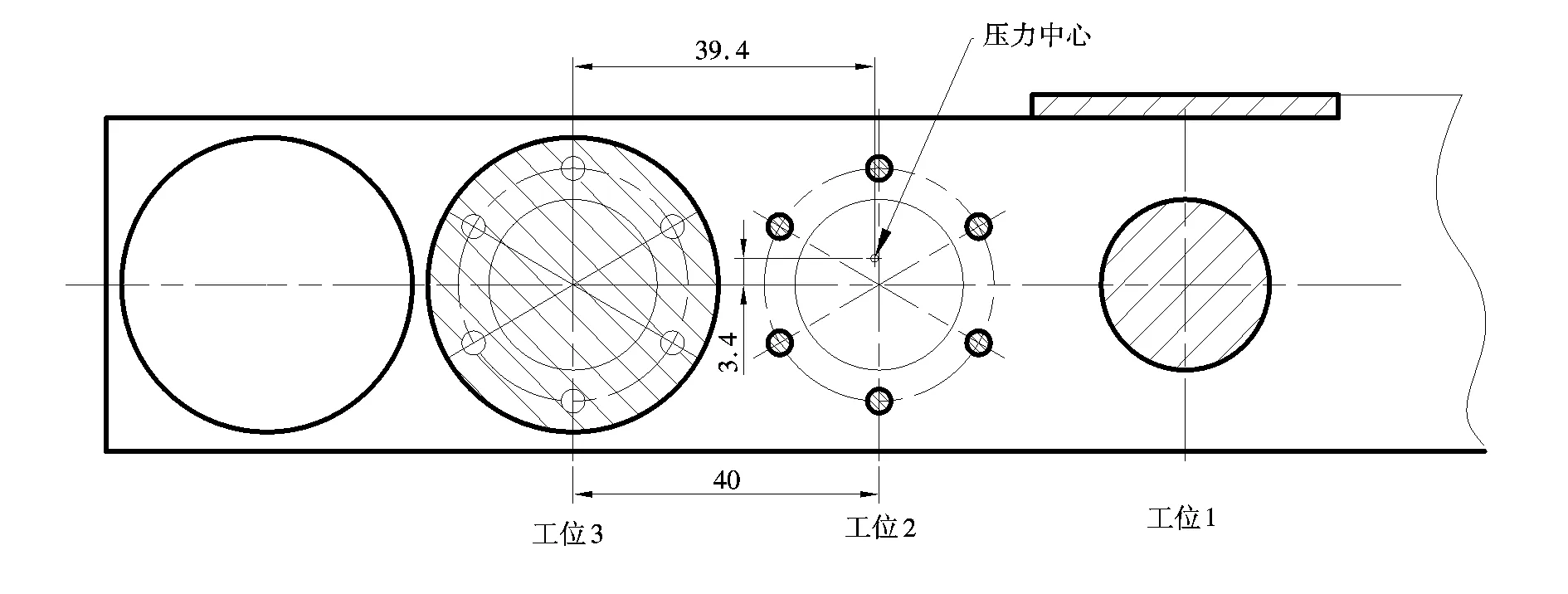

选用方案3排样,结合模具结构中的侧刃定距,得到最终的排样图,如图6所示,条料宽度为46 mm。

条料宽度确定之后,还要选择板料规格,并确定裁板方法(纵向剪裁或横向剪裁)。值得注意的是,在选择板料规格和确定裁板法时,应综合考虑材料利用率、操作方便和材料供应情况等[2]。

4.2 计算冲裁力,初选压力机

(1)冲孔力

F冲孔=kltτ=1.3×(6π×3.1+π×22)×2×98÷1000≈32.5 kN

图3 排样方案1Fig.3 Layout option Ⅰ

图4 排样方案2Fig.4 Layout option Ⅱ

图5 排样方案3Fig.5 Layout Option Ⅲ

图6 排样图Fig.6 Final layout

(2)落料力

F落料=1.3×(π×38)×2×98÷1 000≈30.4 kN

(3)冲侧刃力

F侧刃=1.3×(40+3+3)×2×98÷1 000≈11.7 kN

(4)卸料力

F卸料=0.04×(32.5+30.4+11.7)≈3 kN

F总=32.5+30.4+11.7+3=77.6 kN

根据总的冲裁力结合工厂实际初选压力机型号为JC23-63。

4.3 计算压力中心(xo,yo)

模具压力中心是指冲压时各个冲压力合力的作用点。为了确保压力机和模具正常工作,应使冲模的压力中心与压力机滑块的中心相重合或在模柄正投影范围内。否则冲模与压力机滑块产生偏心载荷,使滑块和导轨之间产生过大的磨损,加速模具导向零件磨损,降低模具和压力机的使用

寿命[2]。

本次模具压力中心是根据排样图,以工位3大圆圆心为坐标原点,通过合力矩定理计算出冲孔、落料包括侧刃的压力中心位置。

图7 压力中心Fig.7 Pressure center schematic

压力中心的具体位置在图7所示的工位3大圆φ38的圆心向上3.4 mm、向右39.4 mm处,可近似地取在工位2的圆心处,这样就将模柄位置设置在上模对应中心位置。

4.4 刃口尺寸计算

查表软铝,τ=98 MPa,t=2 mm,Z=0.1~

0.14。考虑到工作零件的磨损,凸模与凹模的初始间隙一般取小值。

冲压件零件图未注尺寸公差为IT14级。根据入体原则,冲孔尺寸φ3.1+0.3,φ22+0.52, 所对应的冲孔凸模尺寸

落料尺寸φ38-0.62所对应的落料凹模尺寸

DA=(38-0.5×0.62)+0.03

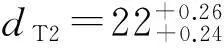

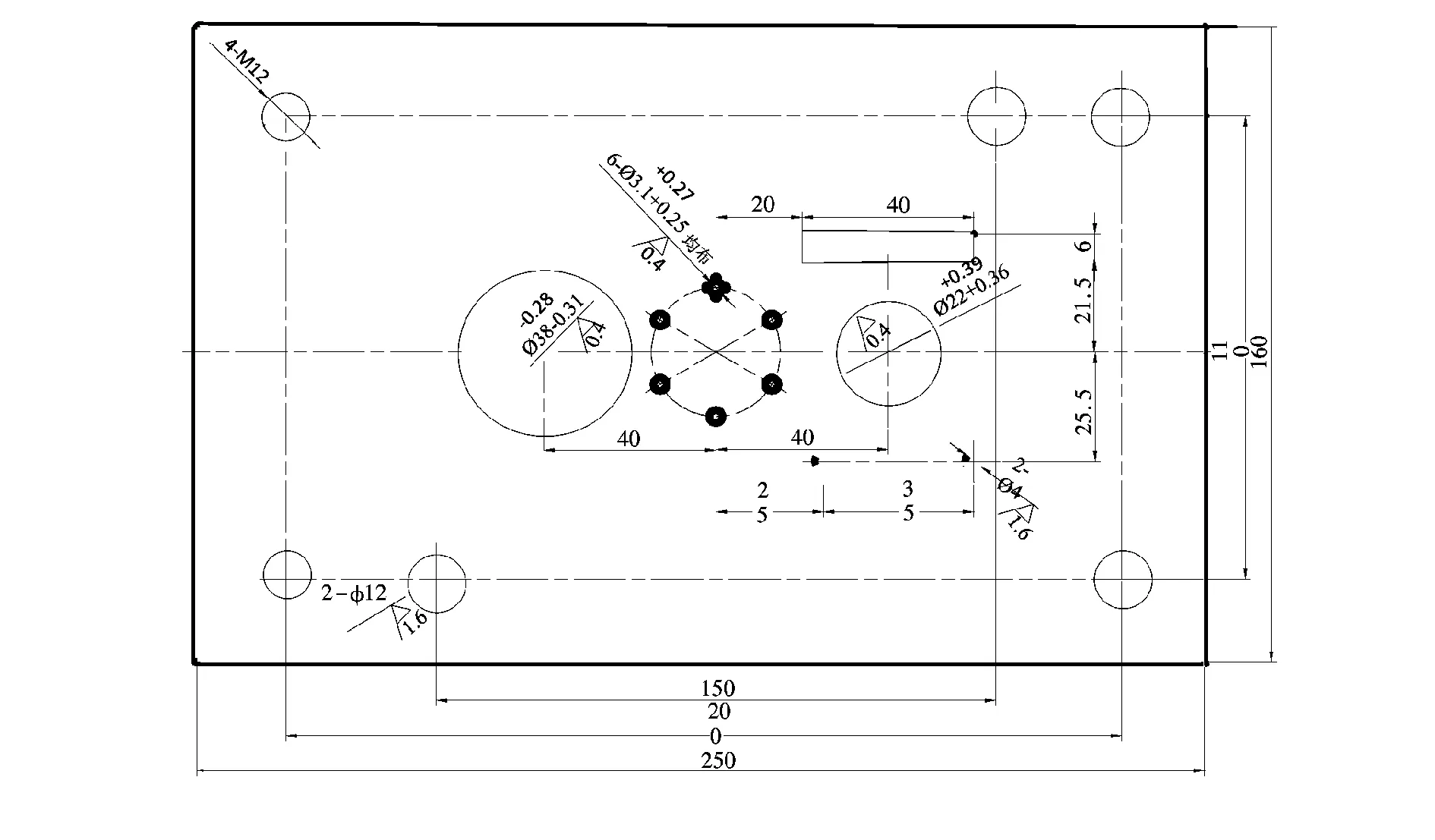

4.5 确定凹模外形尺寸,选择标准模架

根据文献[4],计算出凹模外形尺寸如下:

厚度H=Kb1=0.42×46≈19 mm

宽度B=b1+48×2= 46+96≈142 mm

长度L=119+48×2≈215 mm

为了缩短模具的制造周期,根据上述计算结果,可选用标准凹模板250×160×28 mm,并据此选用标准模架:Ⅰ级精度的滑动导向对角导柱标准模架 250×160×(220~265)mm。

凹模主要视图如图8所示。

图8 凹模主要视图Fig.8 Cavity plate diagram

5校核压力机

(1)查阅所选压力机参数,得

压力机最大闭合高度Hmax=360 mm

压力机最小闭合高度Hmin=280 mm

压力机工作台面尺寸为 480 mm×710 mm(前后×左右)

所适应的模具参数为

285 mm≤模具高度≤350 mm,模具长度≤610 mm,模具宽度≤380 mm

(2)所选模架的主要参数为

220 mm≤模架高度≤265 mm,模架长度=410 mm,模架宽度=320 mm

经校核发现,所选标准模架的前后与左右尺寸均满足机床要求,但闭合高度不足,须在机床上增加垫板,以满足机床闭合高度的要求。

6模具装配图

由上可得模具结构图(省略导柱与导套)如图9所示,凸模Ⅰ、凸模Ⅱ、凸模Ⅲ与凸模固定板采用过渡配合。

7结束语

级进模具有冲压生产效率高、操作安全简单、寿命长以及产品质量高、生产成本低等特点,在冲压生产中得到了广泛的应用。对于形状与尺寸精

度要求较高的冲压件在用级进模进行生产时,可利用产品中的原有孔,或增加工艺孔,采用导正销定位,但这会增加模具制造的复杂度。若级进模

的工位较多时,也可采取双侧刃定距,如此增加了定位的准确性,也能提高材料的利用率。

参考文献:

[1]张幼民.防松垫片冲孔落料级进模设计[J].金属加工(冷加工),2013(11):59-61.

[2]杨关全,匡余华.冷冲压工艺与模具设计[M].大连:大连理工大学出版社,2009.

[3]王孝培.冲压手册[M].北京:清华大学出版社,2000.

[4]杨关全,匡余华.冷冲模设计资料与指导[M].大连:大连理工大学出版社,2012.

(责任编辑:李华云)

Seals Progressive Die Design

WANG Jing

(Department of Mechatronic Engineering, JiangHai Polytechnic College, Yangzhou Jiangsu225101, China)

Abstract:Progressive die, also known as continuous die or jump die,refers to press die that can successively complete several process in different station during a trip of puncher,Progressive die accounts for 72% of stamping die. In this paper, stamping is the seal ring of pressure vessel. Usually such parts are made by compound dies. But this time, due to the size of the stampings, they are planed to be made by progressive dies. This article focuses on the design of layout simultaneously.

Keywords:Progressive die; layout; center of pressure; cavity plate; standard stand

作者简介:王静(1969-),女,江苏扬州人,工程师,主要研究方向为工装、模具设计与制造。

收稿日期:2015-01-20

中图分类号:TG241

文献标识码:A

文章编号:1671-5322(2015)02-0020-06

doi:10.16018/j.cnki.cn32-1650/n.201502004