刨花板生产线搅拌机的控制系统设计

张 勇

(盐城市科学技术情报研究所,江苏 盐城 224001)

刨花板生产线搅拌机的控制系统设计

张勇

(盐城市科学技术情报研究所,江苏 盐城224001)

摘要:为实现刨花板生产线搅拌机的自动控制以保证刨花板的质量,对基于单片机和PLC的两种控制方案进行了比较分析。选择PLC进行控制系统的设计,采用模块化思想将搅拌机的整个控制过程分解成几个不同的模块分别进行设计,再重新组合为一个完整的控制系统。结果表明,基于PLC的刨花板生产线搅拌机控制系统具有可靠性高、控制程序简单、输入输出端子使用少等特点,具有较好的应用价值。

关键词:搅拌机;控制系统;PLC;模块化

刨花板因其幅面大、品种多、机械加工性好而广泛用于家具、建筑及装潢等行业[1]。影响刨花板质量和生产效率的主要因素有成品料温度、配比精度、搅拌时间等;保证刨花板生产线安全、正常工作的主要因素有:原料比和连续投放原料之间的逻辑连锁关系、搅拌机的搅拌状态等[2-3]。为保证刨花板的安全、优质和高效生产,有必要对刨花板生产线搅拌机实行自动控制。在控制系统设计领域,单片机与可编程控制器( programmable logical controller, PLC)控制方案的应用最为广泛[4-5]。本文对单片机和PLC两种控制方案进行了对比分析,从中选择合理的控制方案进行刨花板生产线搅拌机控制系统的设计。

1单片机和PLC控制方案比较分析

1.1 单片机控制方案

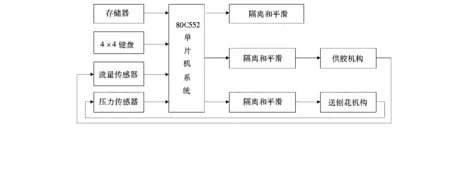

系统的总体结构框图如图1所示。该系统是双参量随动系统,让刨花量和胶量保持一定的比例关系,使胶量随刨花量的变化而变化,保证刨花量和胶量的基本稳定,从而保证刨花板生产质量。

图1 单片机控制系统结构框图Fig.1 SCM control system structure diagram

根据控制要求,刨花回路采用比例控制胶回路,使胶量准确跟踪刨花量。4×4薄膜键盘用于数据设定、随动方式选择等;3排8位LED显示器用于显示比例数、刨花量和胶量,也用于闪烁报警;80C552的两路PWM脉冲宽度调制输出经隔离和后向通道平滑后,变为4~20 mA的电流信号至供胶系统和送刨花系统,控制腔泵电机和螺旋给料电机的转速。压力传感器、电磁、流量传感器连续不断地检测刨花量、胶量,并将信号传递至80C552;80C552将刨花设定值和反馈值作差值运算,取绝对值后乘以比例系数P,再控制PWM的输出。当随动方式选择为胶跟随刨花后,刨花的反馈量用作胶的给定量;反之,胶量单独给定。

1.2 PLC控制方案

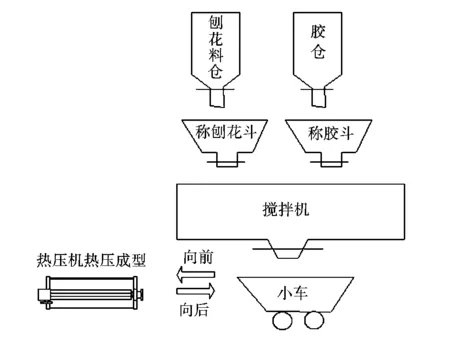

搅拌机工艺流程图如图2所示,刨花由刨花料仓供给,用称刨花斗检测刨花量;胶由胶仓供给,用称胶斗检测胶量。刨花和胶按一定比例送到搅拌机内搅拌,然后混料供给下一工序(热压机)热压成型。

图2 刨花板生产线搅拌机控制系统示意图Fig.2 Schematic diagram of the mixer control system in particleboard production line

采用PLC控制的系统具有配置灵活、编程简单、运算高速、品种丰富、安全可靠、外部机器通讯简单化等特点,适合多种特殊用途,可以满足搅拌机系统的控制需求。

1.3 方案的比较与选择

从工程的角度,比较PLC与单片机2方案的优劣[6]。

(1)对于单项工程或重复数极少的项目,采用PLC方案是明智、快捷的途径。该方案具有成功率高、可靠性好、系统的设计与建造工作量小、维护方便、容易改造等特点。

(2)对于量大的配套项目,采用单片机系统具有成本低、效益高的优点,但需要相当的研发力量和行业经验才能保证系统稳定、可靠地运行。事实上,最理想的方案是结合两者优点,在单片机系统中嵌入PLC的功能,这样既可大大简化单片机系统的研制时间,又可保证系统性能。

本系统为单一工程项目,选用PLC控制方案较理想。

2控制系统硬件设计

2.1 模拟量输入模块的选用

模拟量输入用于对外部物理量的检测,通常外部物理量为:料位、压力、流量、温度、重量、位移等连续的非电量,使用仪表将其转换为连续变化的电量;还有一些物理量本身即为电量,如:电压、电流、功率因素,有功或无功功率等,模拟量输入模块也不能直接接收这些信息,而是从检测仪表将其转换为可接收信号。因此,选用模拟量输入模块需要考虑模拟量使用电信号的输入范围,以及模拟量的数值对应关系。本设计采用了三菱FX-4AD特殊功能模拟量输入模块[7],它是FX系列专用的模拟量输入模块,具有4个输入通道(CH),通过输入端子变换,可以任意选择电压或电流输入状态,很好地满足系统设计需求。

2.2 PLC的选型

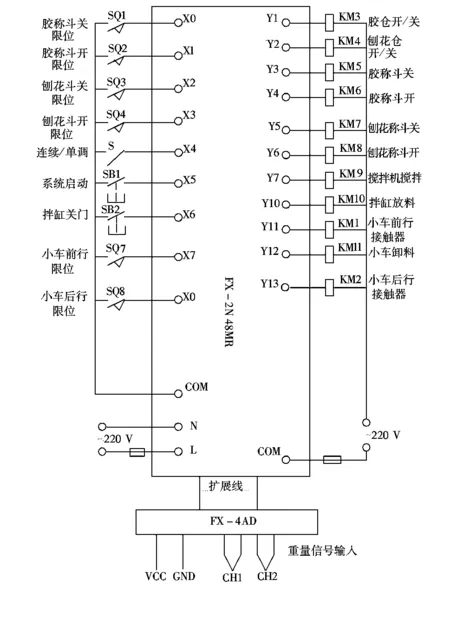

系统要求记录生产过程中各种材料数据所选用的PLC必须可配置A/D模块,功能模块和数据运算需要PLC提供较丰富的特殊功能指令和数据处理指令。满足了设计指标的技术要求。为此,选用了FX2N-48MR PLC,系统使用了9个开关量输入信号、2个模拟量输入信号、7个计时器,程序容量为8K/步,I/O点数为256个[8],12位的A/D转换器可使刨花料称量分辨率达0.5 kg。

2.3 I/O接线

可编程控制器的对外功能主要是通过各类接口模块的外接线,实现对工业设备或生产过程的检测与控制。通过I/O接口检测所需的过程信息,实际生产中的电平信号多种多样,外部执行机构所需的电平也是多种多样的,可编程控制器的CPU所处理的只能是标准电平,正是实现了这种信号电平的转换,并将处理结果传送给外部过程,驱动各种执行机构,实现工业生产过程的控制。

为了适应各种过程信号,相应的有许多种I/O接口模块。例如,数字量输入模块、数字量输出模块;模拟量输入模块、模拟量输出模块。在这些模块中又包含了各种不同信号电平的模块[9],满足工业过程的不同需要。

FX2系列可编程控制器由基本单元、扩展单元、扩展模块、特殊功能模块和编程器等构成,仅用基本单元或将上述各种单元组合起来使用均可。不管用哪种基本单元与扩展单元或扩展模块组合,均可使所控制的输入/输出点数达到256个。根据输入输出点数,设计的PLC I/O接线图如图3所示。

图3 PLC及模拟量输入接线图Fig.3 PLC and analog input wiring diagram

3控制系统软件设计

将搅拌机的整个控制过程分解成4个不同的模块:通道设定及初始化、称胶过程、称刨花过程及小车运料过程,对这些模块分别进行设计[10],再把它们重新组合为一个完整的控制系统,本文主要对其中的称胶过程和称刨花过程进行分析。

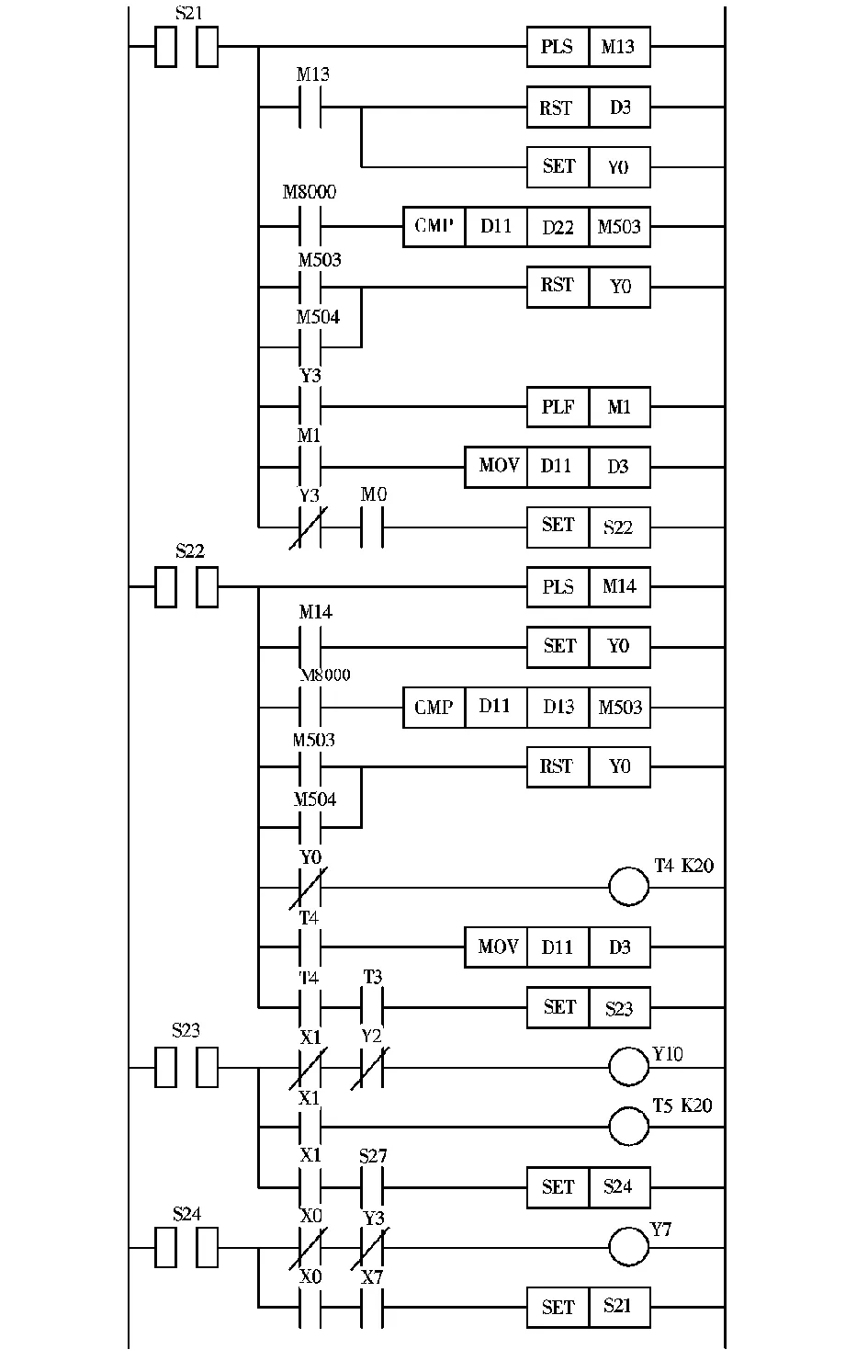

3.1 称胶过程

程序梯形图如图4所示。步进指令S21上跳,M13接通一个扫描周期,称胶开始。M13接通,放胶称量值数据寄存器D3清零,Y0置1,胶仓门开,胶仓开始放胶到胶斗中,并将A/D CH2采入的胶值与80%胶给定值比较。当称量值大于等于80%给定值时,Y0复位,胶仓关门。Y0下降沿使M2接通一个扫描周期,M1置1,系统将第1次称量值放入D3寄存器中寄存。此时若允许胶补称修正量标志M0=1,胶斗开始第2次称量。

图4 称胶及补称胶过程分析Fig.4 Weighing and fill glue process analysis

步进指令S22上跳,使M14接通一个扫描周期。M14接通,置Y0=1,胶仓门再次打开,开始称胶修正量。系统将A/D CH2采入的胶称量值与修正胶称量给定值比较,若称量值大于等于修正胶给定值,Y0复位,胶仓门关闭。关闭胶仓门后T4延时2 s,将计入落差的胶重量值放入D3中寄存,此时胶已全部称量完毕,就等石料放料完毕后放胶到拌缸中,即T3=1时,S23=1。

S23上跳,胶斗打开放胶到拌缸中,胶斗开门限位X4=1,延时2 s放石粉,结石粉斗关门后再关胶斗,则S23=0,S24=1。S24上跳,Y2=1,胶斗关门,关门限位到X0=1。若要系统连续工作,则X4=1,重复胶称量过程。

3.2 称刨花过程分析

步进指令S25上跳,M15接通一个扫描周期。M15接通,刨花实际称料量数据寄存器D4清零,接着Y4置1,刨花仓门打开,开始往刨花斗里放刨花。系统将A/D CH2采入的刨花称量值与刨花称量给定值比较。当称量值大于等于刨花给定值时Y1复位,刨花仓门关。关刨花仓门后T6延时2 s,将计入落差的刨花重量放入D4寄存器寄存。等胶放料后2 s将刨花放料到拌缸中,则S25=0,S26=1。

程序梯形图如图5所示。S26上跳,刨花斗打开放刨花到拌缸中。刨花斗开门限位到X3=1,T7延时2 s,S26=0,S27=1,程序进入下一步。S31上跳,刨花斗关门。关门限位到X5=1,若要系统连续工作则X7=1,重复刨花称量过程。

4总结

选用PLC对刨花板生产线控制系统进行设计,采用模块化思想将搅拌机的整个控制过程分解成几个不同的模块分别进行设计,再把它们重新组合为一个完整的控制系统。通过实际体验表明,采用PLC的步进指令能方便地实现顺序、分支和并行控制,而基于PLC的刨花板生产线搅拌机控制系统具有可靠性高、控制程序简单、输入输出端子使用少等特点。

图5 称刨花程序梯形图Fig.5 Weighing particleboard process analysis

参考文献:

[1]尹锐,赵丽媛.定向刨花板应用现状与市场前景[J].国际木业,2008,38(3):16-18.

[2]于文吉,任丁华,周月.现有刨花板生产线生产麦秸均质板工艺设备适应性评价[J].木材工业,2001,15(2):20-22.

[3]于宝利,赵宝东,辛锡平.定向刨花板生产工艺及设备选型[J].中国人造板,2014(5):8-10.

[4]黄净.电气控制与可编程序控制器[M].北京:机械工业出版社,2004.

[5]张万忠.电器与PLC控制技术[M].北京:化学工业出版社,2003.

[6]陈晓军,朱云开,张建.基于PLC的投币式洗衣机控制系统设计[J].机械制造与自动化,2009,38(3):161-164.

[7]Ioannides M G. Design and implementation of PLC-based monitoring control system for induction motor[J].IEEE Transactions on Energy Conversion, 2004,19(3):469-476.

[8]Wilson J E, Bried F. Applieation of programmable logic controllers for pipeline local and remote control[J].IEEE Transactions on Industry Applications, 1988,24(6):1 082-1 088.

[9]Siemens. SIMATIC S7-200 Programmable Controller System Manual[M].Munich:Siemens, 2007.

[10]赵轲,蔡业彬,邓昌奇.基于PLC的钻孔组合机床控制系统设计[J].机电工程,2013,30(10):1 237-1 239.

(责任编辑:张英健)

The Control System Design of Particleboard Production Line Agitator

ZHANG Yong

(Institute of Scientific Technical Information of Yancheng, Yancheng Jiangsu224001, China)

Abstract:To realize the automatic control of particleboard production line agitator, this study proposes two control schemes of single chip and PLC, which are further compared and analyzed. The control system design based on PLC is chosen after comparative analysis. It divides the whole control process of agitator into several different modules, which will be designed respectively, and then rearranged into a complete control system. The result shows that the automatic control of particleboard production line agitator based on PLC is characterized by high reliability, simple control program and less in-out terminals.

Keywords:agitator; control system; PLC; modularization

作者简介:张勇(1972-),男,江苏盐城人,工程师,主要研究方向为计算机应用与机电控制。

收稿日期:2015-01-12

中图分类号:TP273

文献标识码:A

文章编号:1671-5322(2015)02-0040-04

doi:10.16018/j.cnki.cn32-1650/n.201502008