PTA生产中PT酸的控制

潘俊鹏

(翔鹭石化股份有限公司,福建 厦门 361026)

精对苯二甲酸(PTA)是重要的石油化工产品,其90%以上用于生产聚酯纤维、树脂、胶片,而这些产品被广泛用于容器、包装、薄膜生产等领域。至2012年,我国PTA产能位居世界第一,占全球总产能的1/3,成为全球最大的PTA生产国和消费国[1]。对甲基苯甲酸(PT酸)是PTA生产中产生的杂质,因为它是单官能团化合物,在生产聚对苯二甲酸乙二醇酯(PET)过程中,将造成PET链端基封闭,使产品的黏度下降,相对分子质量分布变宽,白度下降;PT酸每增加1×10-4,黏度下降0.7×10-3dL/g;同时,PT酸的含量对聚酯的流变性能、纤维质量都有明显的影响[2]。所以,市场上一般要求PTA中PT酸质量分数≤1.5×10-4。随着市场竞争的加剧,PTA生产中在综合考虑生产成本的前提下,严格控制PT酸的含量非常重要。

1 PT酸的形成与分离

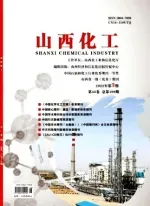

PTA生产过程主要分为氧化、精制2个工段。氧化工段采用以乙酸钴和乙酸锰为催化剂,以氢溴酸为促进剂,乙酸作为溶剂,在1.1MPa~1.5MPa和180℃~200℃的操作条件下,用空气中的氧气将PX氧化成对苯二甲酸(TA)。反应路径可归纳如图1所示[3]。

图1 PTA生产过程中氧化工段反应路径

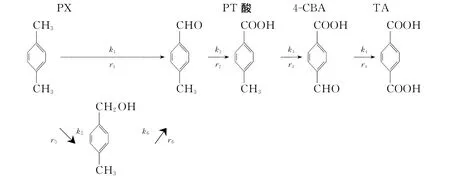

该氧化过程为典型的串联反应过程,生成多种中间产物。其中,PT酸浓度最高,为反应的控制步骤。但由于PT酸比对羧基苯甲醛(4-CBA)更易溶于溶剂中,因此TA产品中4-CBA是最主要的杂质。氧化工段反应器出口混合物经结晶、过滤、干燥得到含有杂质的TA(称为CTA),工艺流程如图2。

图2 氧化工段工艺流程

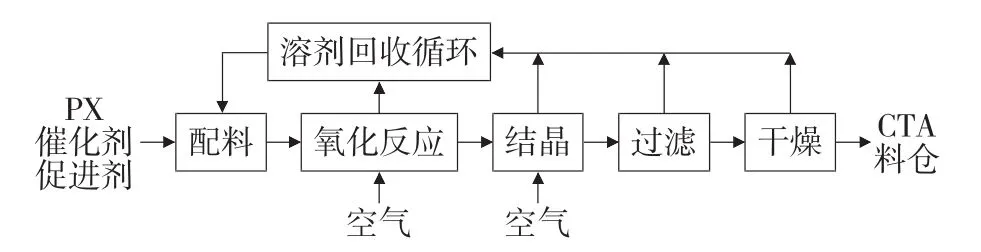

精制工段的任务是利用加氢精制法将CTA中4-CBA还原成PT酸,使4-CBA质量分数降到2.5×10-5以下,以满足聚酯生产的需求,其反应式如式(1)。

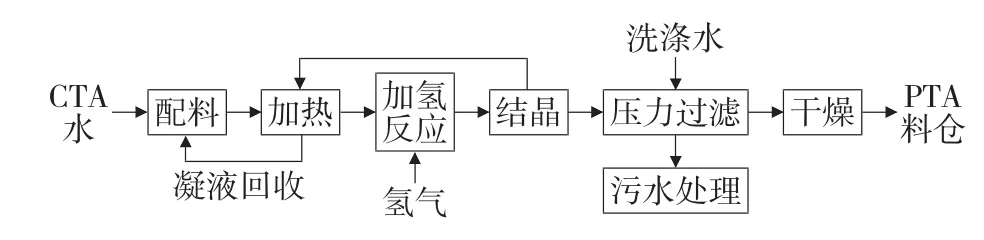

传统的PTA精制工艺方法是,将CTA粉末加水配制成浆料,经预热溶解后进入装有Pd/C催化剂的加氢反应器中,通过反应将4-CBA还原成PT酸,利用PT酸和TA在水中溶解度相差大的物理特性,经过4个~5个串联的连续降压蒸发结晶器将PTA析出,PT酸仍存在于水中。PTA与溶解PT酸的溶液进行分离的方法,早期一般采用两步法,即,压力离心分离+再打浆+常压离心分离(或真空过滤分离)。近年来,随着旋转压力过滤机(RPF)的引进,利用RPF进行分离及净化过程从而达到满足要求的品质的一步法逐步替代两步法。RPF分离得到的滤饼,经干燥得到高纯度的PTA产品。精制工艺的流程如图3。

图3 精制工段工艺流程

2 影响PT酸的因素

2.1 CTA的品质

一般来说,CTA中含有PT酸质量分数为3×10-4~5×10-4、4-CBA 质量分数为2.0×10-3~3.5×10-3。4-CBA将在加氢反应中转化为PT酸,所以,装置中处理PT酸的量用相应PT酸量(TEPT)表征,w(TEPT)=w(4-CBA)×136÷150+w(PT酸)。TEPT每降低1×10-4,在同等条件下PTA产品中的PT酸质量分数下降约4.5×10-6;但CTA每降低4-CBA 1×10-4,每吨PTA生产约需消耗醋酸0.59kg、PX 0.10kg。

2.2 精制工段的配料质量分数

配料质量分数低,溶液中能溶解更多的PT酸,有利于提高产品的品质。但配料质量分数低,装置的负荷低,运转不经济。其中,配料质量分数对压力为9MPa的蒸汽消耗影响较大,质量分数每提高1%,每吨PTA生产中约需多消耗9MPa的蒸汽21kg。

2.3 催化过程

一般成品中,4-CBA质量分数控制在1.6×10-6。但在催化剂使用初期,由于活性高,往往出现过加氢现象,不仅4-CBA几乎被还原成PT酸,使得产品中的4-CBA质量分数达到2×10-6以下,而且TA会被还原成PT酸,从而增加系统处理PT酸的负荷。

2.4 结晶过程

结晶过程通过晶体的粒径、共结晶对产品中的PT酸产生影响。PTA颗粒粒径越小,比表面积越大,夹带的PT酸越多。另外,粒径越小,过滤时滤饼越为密实,不利于洗涤。因此,粒径大,有利于降低PT酸。但聚酯生产中要求PTA的粒径稳定在130μm,所以,一般以此作为控制目标。

因溶液中存在大量的PT酸,所以在PTA结晶过程中会随PTA颗粒产生共结晶。具体的影响因素有:

1)结晶的温度和压力。由于90%的TA在前2个结晶器中已经结晶,所以前2级结晶的温度、压力对于产品的粒径影响很大。将首级结晶器温度提高后,减小了过饱和度,晶体成核速度、晶体生长速度均减小,但对前者的影响较大,因此平均粒度得到提高。但进一步提高温度后,拉大了首级与第2级结晶器之间的过饱和度,晶体的平均粒度反而有所减小。所以,首级结晶器的温度存在一个适宜值。虽然PT酸在150℃也能几乎溶于水,但在降压过程中会随着PTA而共结晶,且结晶速度越快共结晶越多。因此,后3级结晶器温降梯度的均匀分布有利于降低降压过程的共结晶量。

2)停留时间。停留时间长,晶核成长的时间多,产品晶体的粒度也较大。实际生产中,影响停留时间的因素有结晶器的液位及生产的产能。当产能固定时,通过调节结晶器的液位可改变浆料的停留时间。由于后2级结晶器中的结晶量很少,所以停留时间对晶核成长影响小,此时若液位过高、停留时间过长,反而易增加搅拌破碎的机率,造成粒径变小。

3)搅拌。搅拌机的影响比较复杂。搅拌能促进流体剪应力成核和接触成核,同时还能促进扩散、加速晶体成长。但当搅拌强度达到一定程度后,再加快搅拌速率,效果则不显著,反而会出现颗粒被打碎的情形。此外,当搅拌不足时,无法保证浆料均匀悬浮,易造成流体短路、停留时间不足,还会造成结晶罐易结壁、出料管易堵现象,不利于生产的稳定。

4)浆料浓度。浆料浓度太小,则单位体积浆料中所含晶粒少,要结晶出来的溶质无足够表面可供沉淀,因此趋向于形成新晶核,粒径变小。

5)最后一级结晶器温度。最后一级结晶器温度最低,易与PTA一起共结晶,其压力每提高0.01MPa,PT酸质量分数可降低3×10-6。但受下游分离设备设计压力的影响,最高压力受到限制。

2.5 RPF的分离效果

精制工段中,PT酸主要是在RPF中进行分离,所以RPF的运行情况对产品的质量影响很大。高效的RPF能防止PT酸在过滤过程中结晶析出,利用最少的洗液将PTA粒子表面上的PT酸洗去,出料时滤饼上的含湿率低。目前,PTA中使用的RPF可分为气压型和液压型2种。气压型由真空过滤机发展而来,其结构与真空过滤机一致,只是其转鼓内外均为正压,通过在转鼓外侧补入气体维持转鼓外侧压力高于内侧,从而为过滤提供动力;而液压型的外壳上分布着隔离元件将转鼓分为若干独立区,转鼓上分隔出一系列特殊的腔体,其过滤及洗涤的动力来自于进料及洗涤水的供应泵。过滤过程中影响PT酸的因素有:

1)转速。高转速会提高产能,但会降低处理的效果。

2)温度。过滤过程应防止物料降温,以免造成PT酸结晶析出。所以,补气、洗涤水的温度不能过低。

3)压力。过滤过程压力应大于浆料的饱和蒸汽压,防止浆料闪蒸、PT酸浓缩析出、管线设备结壁。

4)洗涤水量。在厂家设计范围内,增加洗涤水量对降低PT酸效果明显。超过设计范围后,效果不明显。对于气压型RPF,洗涤的喷淋效果对品质影响很大。

5)下料含湿率。经洗涤后滤饼的液相中仍含质量分数约2×10-4的PT酸。因此,降低滤饼的含湿率有利于降低PT酸,而提高干燥区的压差有利于降低含湿率。

6)滤布的运行状况。随着生产过程的进行,滤布会逐渐被细小颗粒及其他黏性有机物黏住,影响过滤的效果。

7)分区的调整。气压型RPF可调整溢流堰的高度,有些厂家的RPF甚至可以调整不同区域的转鼓内外压差,由此实现通过减少吸料量来强化洗涤、干燥过程的目的。

8)进料的压力。液压型RPF的进料压力应在设计范围内尽量高,用滤饼将腔体充满,减少母液带入下个分区。

3 控制PT酸的措施

3.1 控制精制进料PT酸的负荷

氧化工段通过对氧化反应的控制,使CTA中的4-CBA质量分数控制在2.5×10-3~3.2×10-3。当4-CBA过高时,可通过提高进料催化剂和促进剂浓度、提高氧化反应器温度和压力、提高第1结晶器的温度和压力、提高氧化反应的尾氧浓度、提高第1结晶器尾氧浓度、提高反应器液位、提高反应器抽出水量等方法对CTA品质进行调整。对于已经出现的4-CBA大幅上涨的CTA,应对料仓存放位置进行识别,使合格料同不合格料分开。在精制工段进料时,将合格与不合格CTA按比例进行掺配。另外,减少结晶系统凝液的回收使用,并适当降低配料罐的浓度,都能地有效地减少进料TEPT总量。

3.2 防止过加氢

选购Pd/C催化剂时,应优选Pd/C催化活性平稳的产品,避免初期活性过强。催化剂床层使用初期出现活性过强时,可适当降低反应压力,减少氢气加入量,从而减少反应器内的反应,确保PT酸含量正常。

3.3 结晶器的控制

控制第1、第2结晶器的压力、温度、液位,有条件的话,可以采用变频控制对搅拌机的变速进行调整,以保证产品粒径符合要求。控制后3级结晶器降压梯度及末级结晶器的压力,防止PT酸结晶。

操作中,应注意预防液位计失真、结晶罐结壁对液位控制的干扰,定期活动下出料阀门,利用浆料对管道进行冲刷。当结晶器间的管线出现堵塞迹象时,应及时进行冲洗处理,防止因管道堵塞对结晶器的压力、液位造成的波动。另外,冲洗时也应避免冲洗水量过大造成浆料浓度过稀。

加强对搅拌机的日常维护,避免搅拌故障、罐内液体“短路”造成的停留时间不足。

3.4 RPF的控制

加强设备巡检:1)防止溢流不畅造成的进料窜入下料口现象;2)防止母液罐液位高造成的母液出料不畅现象;3)防止洗涤水喷头堵塞而影响洗涤效果。

控制反吹气压力及滤布反洗效果,定期进行设备碱洗,防止滤布堵塞。

严格控制RPF的压力、温度。压力至少高于最后一级结晶器0.02MPa,温度不低于进料温度。

在设计范围内依产品品质情况对洗涤水量进行调整。

通过调整压力、转速、压差、溢流堰高、以调整负荷,强化洗涤、干燥效果。

4 结论

PTA生产过程中进料的组成、加氢反应、结晶、分离过程的控制均会对产品的PT酸造成影响,生产过程中应依据各装置的实际情况,优化操作参数,做好PT酸的控制工作。

[1] 邓湧.产业链视角下的影响我国PTA价格的因素分析[J].企业导报,2013(10):96-97.

[2] 张胜玲,高才,李楠.PTA质量对PET生产的影响及对策[J].聚酯工业,2003,16(6):51-53.

[3] 王丽军,李希,谢刚.对二甲苯液相催化氧化动力学(Ⅰ)反应机理和动力学模型[J].化工学报,2003,54(7):946-952.