基于监测信号边际谱和双谱特征融合的孔系钻削质量分析

周友行, 谢赛元, 谢 奇, 周后明

(湘潭大学 机械工程学院,湖南 湘潭 411105)

基于监测信号边际谱和双谱特征融合的孔系钻削质量分析

周友行, 谢赛元, 谢奇, 周后明

(湘潭大学 机械工程学院,湖南湘潭411105)

切削参数一致的孔系类零部件应用非常广泛,如飞机喷射引擎上成千上万个冷却孔、液压集成阀块上数以百计的输油管道等。在此类零部件加工过程中,孔系钻削质量一致性检测和控制十分关键[1-2]。众所周知,钻削加工处于封闭或者半封闭环境,钻孔加工质量的在线实时检测难以实现,目前主要采用加工后抽检的方法。对于孔系钻削而言,既存在漏检隐患,而且质量监测数据处理也不方便,因此如何实现孔系钻削质量一致性检测与分析,已成为企业迫切需要解决的现实问题。

近年来,国内外学者在切削监控领域开展了大量的多传感器信息融合研究,特别是那些将监测信息的某些时频特征与钻削加工质量结合起来的研究,如Shyha等[3]采用多传感器信息融合技术分析复合材料钻孔质量,Ramirez等[4]融合力传感器和温度传感器信号分析钻孔的表面形貌;Lee等[5]提取融合声发射传感器小波特征分析钻削毛刺机理, Costes[6]、 Rawat等[7]融合振动、声发射、切削力、切削温度多种传感器信号,分析其与钻削质量间的关系,Ferreiro等[8]采用主轴功率和力传感器建立数据挖掘模型检测钻孔过程中的毛刺。上述研究表明:钻削监控信号某些时频特征数据的变化与钻削质量波动密切相关。

传感器监测钻削过程时,获得的监测信号信息丰富,它反映了切削过程的各种状态特征,也一定隐含着切削加工质量的相关信息,可进一步采用多传感器信息融合技术对切削加工质量进行检测与分析。为此,本文基于孔系加工过程中的三向加速度振动传感器和声发射传感器监测信号,提取各孔监测信号的边际谱和双谱特征后,应用主成分分析方法特征降维,特征融合聚类分析孔系钻削过程监测信号边际谱和双谱特征变化状况,从而实现孔系加工质量一致性分析和控制。

1孔系钻削实验

1.1实验设计及结果

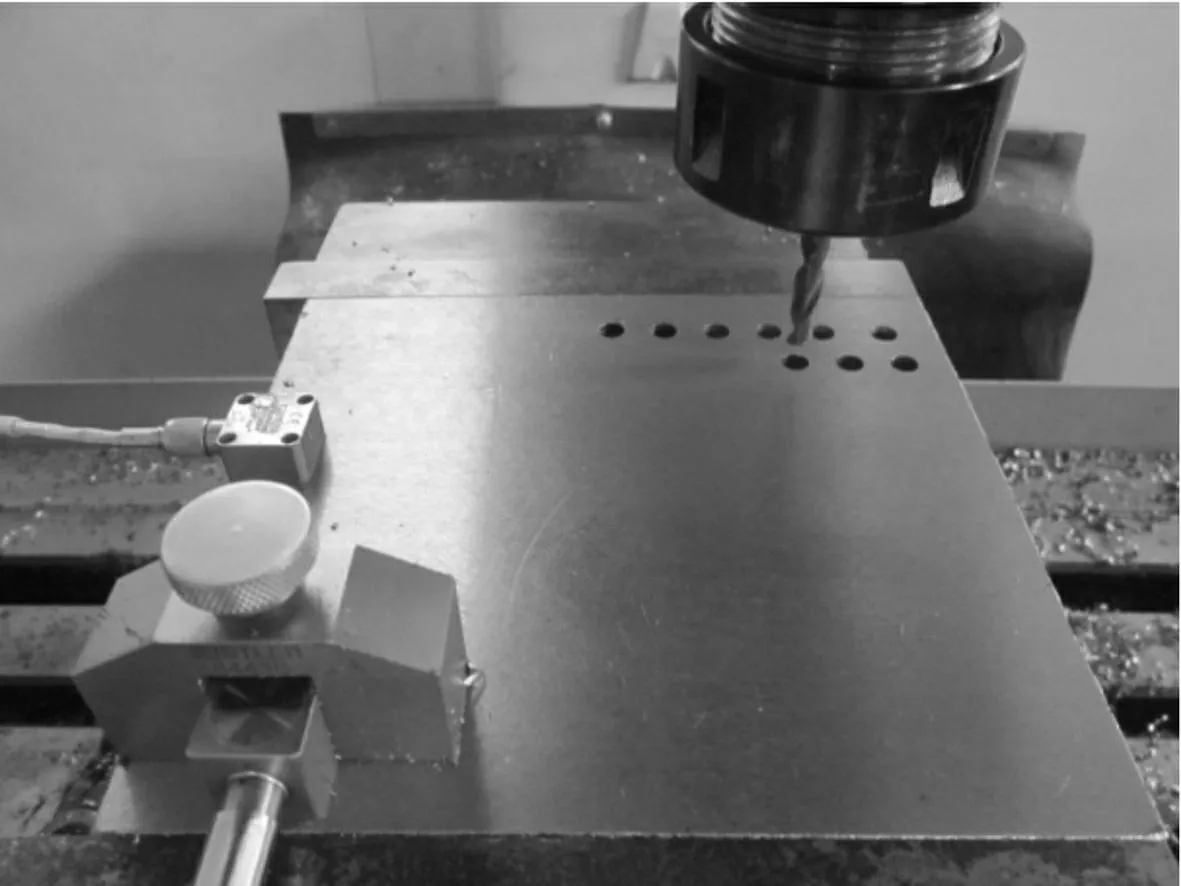

采用声发射传感器(Kistler 8152B)和三向加速度振动传感器(Kistler 8793A)监控钻削过程,在相同切削参数条件下,进行38组钻孔实验。实验中传感器安装位置如图1所示,三向加速度振动传感器与声发射传感器置于工件加工表面。

图1 孔系钻削实验Fig.1 Holes drilling experiment

实验中具体参数如下:l=14.44 mm,孔径Φ=6.5 mm,刀刃数:2;刀具:1534SU03-0600;工件材料:45钢;进给量f=30 mm/min;主轴转速r=500 r/min;采样频率:20 kHz;。

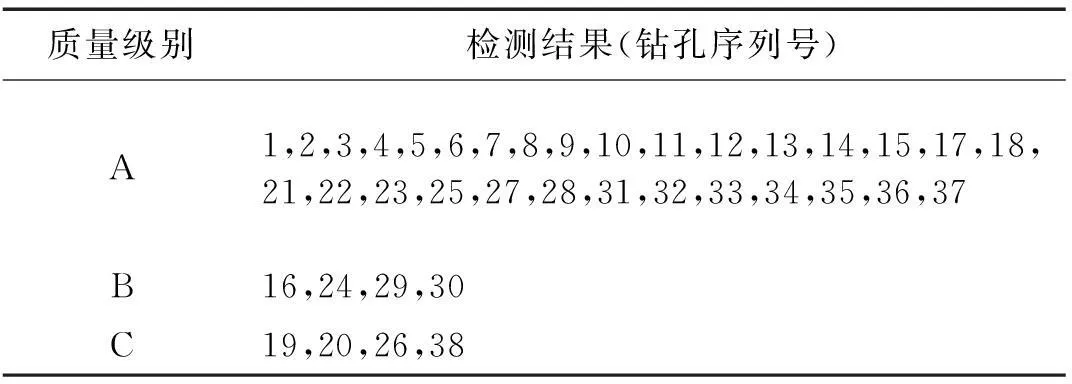

孔系钻削后,对38个钻孔进行对中线切割,按序号人工检测其表面加工质量,如孔的尺寸误差、表面粗糙度等,其检测结果可分为如表1所示三类。

表1 人工检测结果

说明:A类加工质量较好,如钻孔表面平整光洁,Ra≤3.2,B类质量合格,如钻孔表面较平整光洁,3.2

1.2监测信号分析及描述

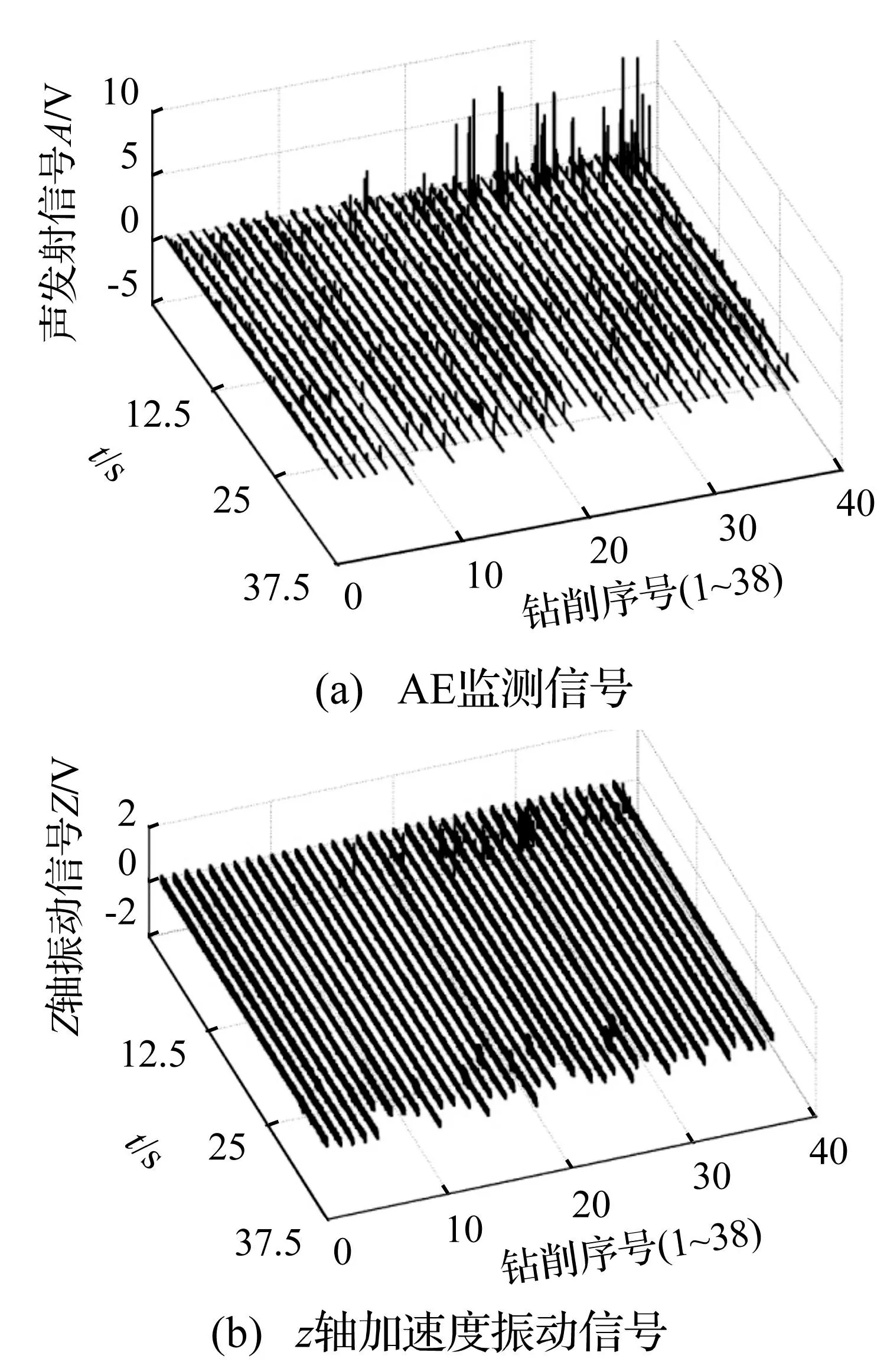

通过38次钻孔实验,采集到的孔系钻削过程监测信号,依次编号为1-38。获得的38组钻削过程监测信号数据如图2示。

图2 38组钻削过程监测信号Fig.2 38 Groups drilling process monitoring signals

孔系钻削过程中,即使切削参数完全一致,但受切削系统异常、工件材质不均匀等因素影响,切削质量会波动,切削过程监测信号也会产生一定的突变,表现为一定的非平稳性、非高斯、非线性(如图2所示)。并且实践证明信号变化状况与钻孔质量波动存在一定的耦合关系。实验中我们发现,三向加速度振动信号x轴、y轴信号变化不明显,。

图2中,孔系钻削过程监测信号可描述如下:

(1)

式中:x1,n表示第n(n=1,2,…,n,n=38)号钻孔实验中的声发射信号向量,x2,n表示第n号钻孔实验中的z轴振动信号向量。

2监测信号特征选择与提取

近年来的研究表明:常用于非平稳信号处理过程中的希尔伯特黄变换方法不受Heisenberg测不准原理制约,具有较高的自适应性,而且无需预先选择基函数,分析处理过程中获得的Hilbert谱变化可较好地反应原信号的变化状况[9];此外,非线性非高斯信号高阶谱能准确反应信号偏离高斯过程程度,并且隐含着信号频率变化的相位信息[10]。因此,提取孔系钻削过程中监测信号的Hilbert谱和高阶谱能比较准确反应信号的变化状况,并将其与孔系加工质量波动结合起来。

2.1监测信号HHT特征提取

通过对EMD产生的本证模态imf进行Hilbert变换,可得到包含时间、频率、和幅值的Hilbert谱。其基本步骤如下[11]:

将每个监测信号xi(t)分解为n个本征模态分量函数cij与残余项rin之和,即:

(2)

式中:cij表示第i(i=1,2…38)个钻孔的j(j=1~n)个本征模态分量。

对式(2)中每一个本证模态函数cij(t)进行Hilbert变换

(3)

构造解析信号

Zi[cij(t)]=cij(t)+kHi[cij(t)]=aij(t)ekθij(t)

(4)

可分别得到瞬时幅值函数

(5)

和瞬时相位函数

(6)

由此可求出瞬时频率

(7)

则

(8)

这里省略了残余项函数rin,Re代表去实部。式(8)展开即可称为Hilbert谱,记作:

(9)

Hilbert谱能精确地描述信号的幅值随频率和时间变化而变化的规律,进一步定义边际谱为:

(10)

信号的边际谱可详细描述信号中(瞬时)频率fi(t)的总幅值(或总能量)大小。任一(瞬时)频率信号都有一定的能量,将信号所有时刻某一(瞬时)频率的能量(幅值)加起来就是信号中该频率的总能量(总幅值),即边际谱线的高度[12]。

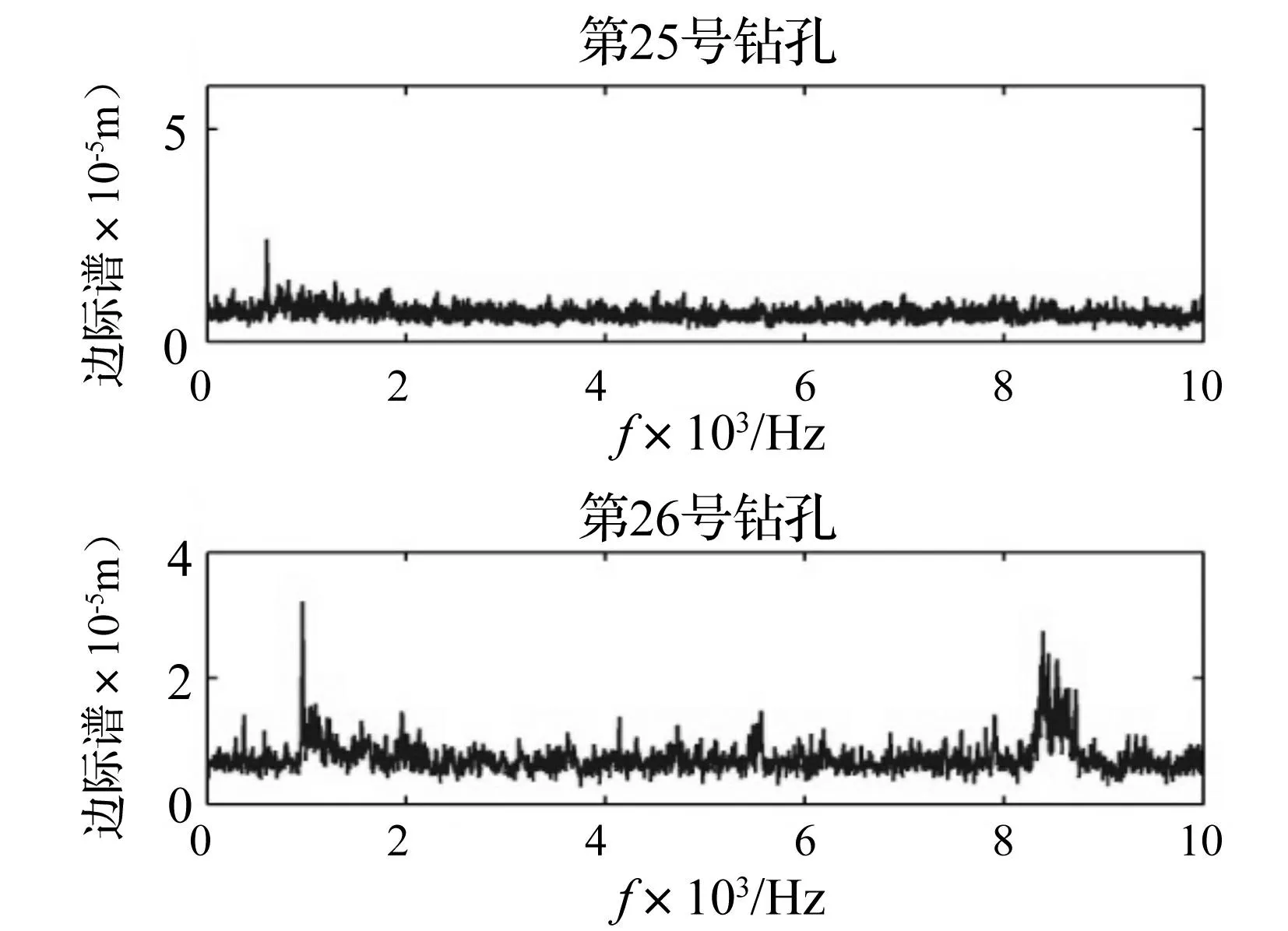

具体到孔系钻削加工,若钻削过程异常时(如刀具磨损或工件材质异常),钻削过程中监测信号会产生突变,这种突变一定会反应在信号中某些瞬时频率总能量的变化上,即信号边际谱幅值会产生相应变化。本文以钻削序列25、26号钻孔切削过程监测z轴振动信号为例,对其进行Hilbert-Huang变化,提取其边际谱特征,所得结果如图3所示。

图3 第25,26号钻孔过程z轴振动信号边际谱Fig.3 Marginal spectrum of No.25,26 z-axis vibration signals

从图3中可看出:两钻削过程监测信号中各频率的边际谱幅值都大于0,且26号钻孔监测信号在1 kHz~2 kHz和8 kHz~9 kHz频率段内边际谱幅值存在明显突变,实验中该孔钻削过程确实出现了异常状况,加工表面刮伤严重,有大量毛刺。

同理,对38组钻孔过程监测信号的边际谱进行分析。我们发现:钻削过程正常时,振动信号频谱能量基本上平均分布;而加工异常时,信号在 1 kHz~2 kHz和8 kHz~9 kHz频率段边际谱幅值存在明显突变。

因此,本文主要提取孔系钻削过程监测信号的这两个频率段的边际谱幅值开展研究,分析孔系钻削质量的变化状况。

为了定量分析38组钻孔钻削过程监测信号边际谱幅值大小,采用边际谱幅值均值P来描述。令1 kHz~2 kHz频率段长度为l1,8 kHz~9 kHz频率段长度为l2。

(11)

式中:f1,f2,f3,f4分别为频率段l1和l2的端点频率,f2≥f1,f4≥f3。

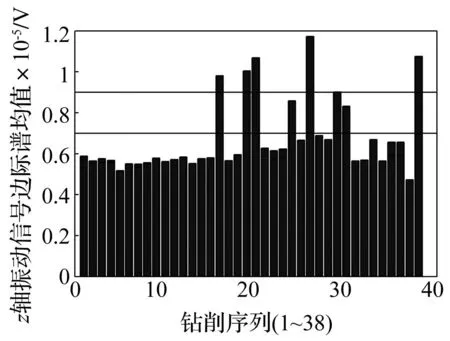

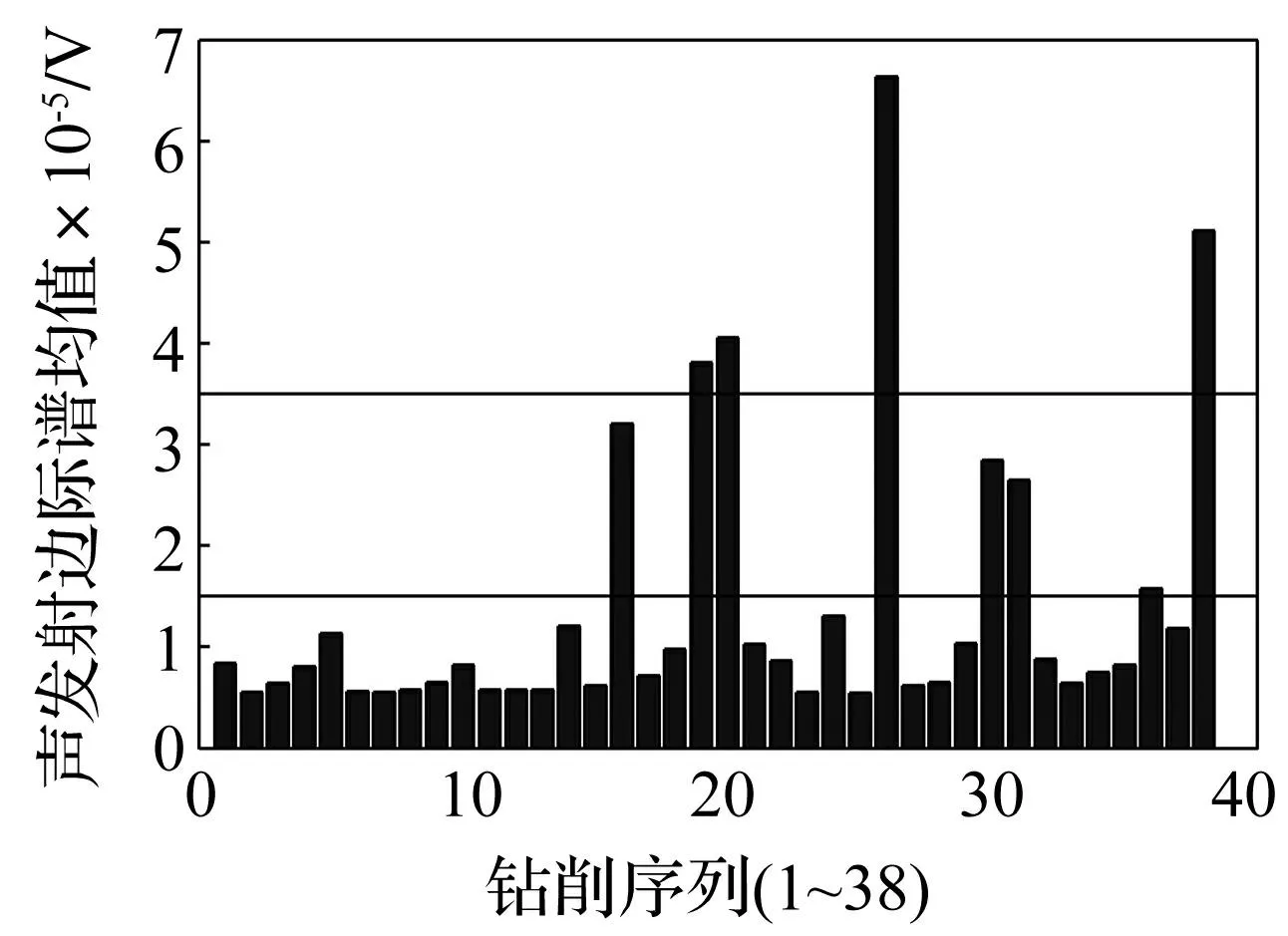

由式(11)绘制出38组z轴振动信号与声发射信号边际谱幅值均值图,如图4、图5。

图4 38组z轴振动信号边际谱均值 Fig.4 38 groups average marginal spectrum of z-axis vibration signals

图5 38组声发射信号边际谱均值Fig.5 38 groups average marginal spectrum of AE signals

由图4、图5所示,我们看出钻孔序列16,19,20,24, 26,29,30,38号的z轴振动信号和声发射信号边际谱幅值均值明显异于其它孔监测信号的边际谱幅值均值。对比表1所示人工检测结果,说明钻孔监测信号边际谱幅值均值与钻孔质量确实存在映射关系。

2.2高阶谱特征提取

高阶谱是处理非高斯、非线性信号的有力工具,可以描述非高斯过程,提取信号偏离高斯过程信息[12]。高阶累积量的多维傅里叶变换定义为高阶谱,高阶谱中的双谱阶数最低,计算量较简单,但包含了高阶谱的所有特征[13]。

双谱为三阶累积量的二维傅里叶变换。若将每个钻孔的钻削过程监测信号xi视为一个随机过程,其双谱为

B(ω1,ω2)=

(12)

l,m,n为采集信号点数的排列顺序,且m≤n,ω1,ω2为频率分量,C3(m,n)为三阶累积量

C3(m,n)=E{xi(l)xi(l+m)xi(l+n)}

(13)

对于孔系,我们采用双谱幅值均值F来描述各孔监测信号双谱偏离高斯分布特性。

(14)

当信号偏离高斯分布,表现为非高斯型,双谱幅值均值F>0;信号满足高斯分布或近似高斯分布,表现为高斯型,F≅0。

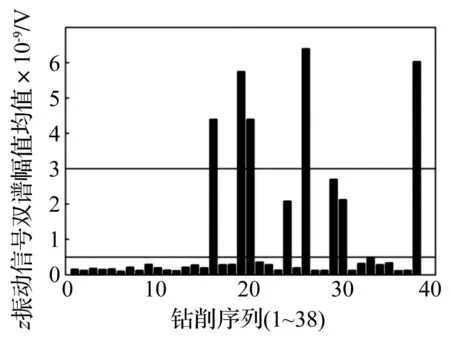

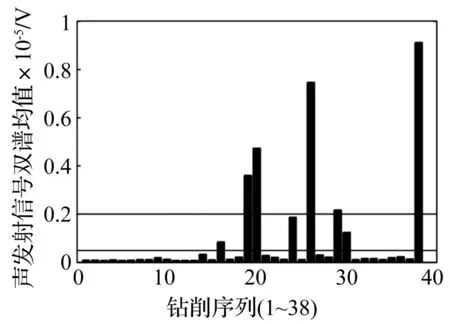

根据式(14)计算各钻孔监测信号的双谱幅值均值,结果如图6、图7,可以看到16,19,20,24, 26,29,30,38号钻孔过程声发射和振动信号的双谱幅值均值大于零且明显偏大,与人工检测结果基本一致。

图6 38组z轴振动信号双谱均值Fig.6 38 group average bispectrum of z-axis vibration signals

图7 38组声发射信号双谱均值Fig.7 38 groups average bispectrum of AE signals

3基于PCA的监测信号特征融合与聚类

从孔系钻削监测振动信号和声发射信号分析和实验检测结果可看出,孔系钻削质量波动与监测信号边际谱幅值和双谱均值变化都存在一定的映射关系。但若仅仅根据单一信号特征,如根据图7声发射信号双谱均值图,可能误判第16号钻孔质量。为提高判别精度,可视孔系钻削过程各信号的上述时频特征为一个数据集合样本,采用聚类算法综合考虑所有信号特征,对特征数据进行分类识别,这样可进一步讨论研究孔系钻削质量的一致性。

聚类是数据挖掘的重要工具,根据数据的相似性将数据分为多类。基于主成分分析(PCA)的特征融合与聚类不仅能综合多个特征的信息对钻孔质量进行评价,能提高钻孔质量判别的精度,同时对特征进行了降维,可减少计算的难度和复杂度。

利用主成分分析方法对上述四个特征构造的特征矩阵S进行降维处理[14]。

(15)

式中:snm表示第n(n=1,2,…,38)个钻孔过程信号的第m(m=1,2,3,4)个特征,当m=1,2,3,4时snm分别代表声发射信号的双谱特征向量、声发射信号的边际谱特征向量、z振动信号的双谱特征向量、z振动信号的边际谱特征向量。

为减少因各个特征参数量纲不同对主成分分析产生的影响,由式(16)对各特征参数进行归一化处理:

(16)

(17)

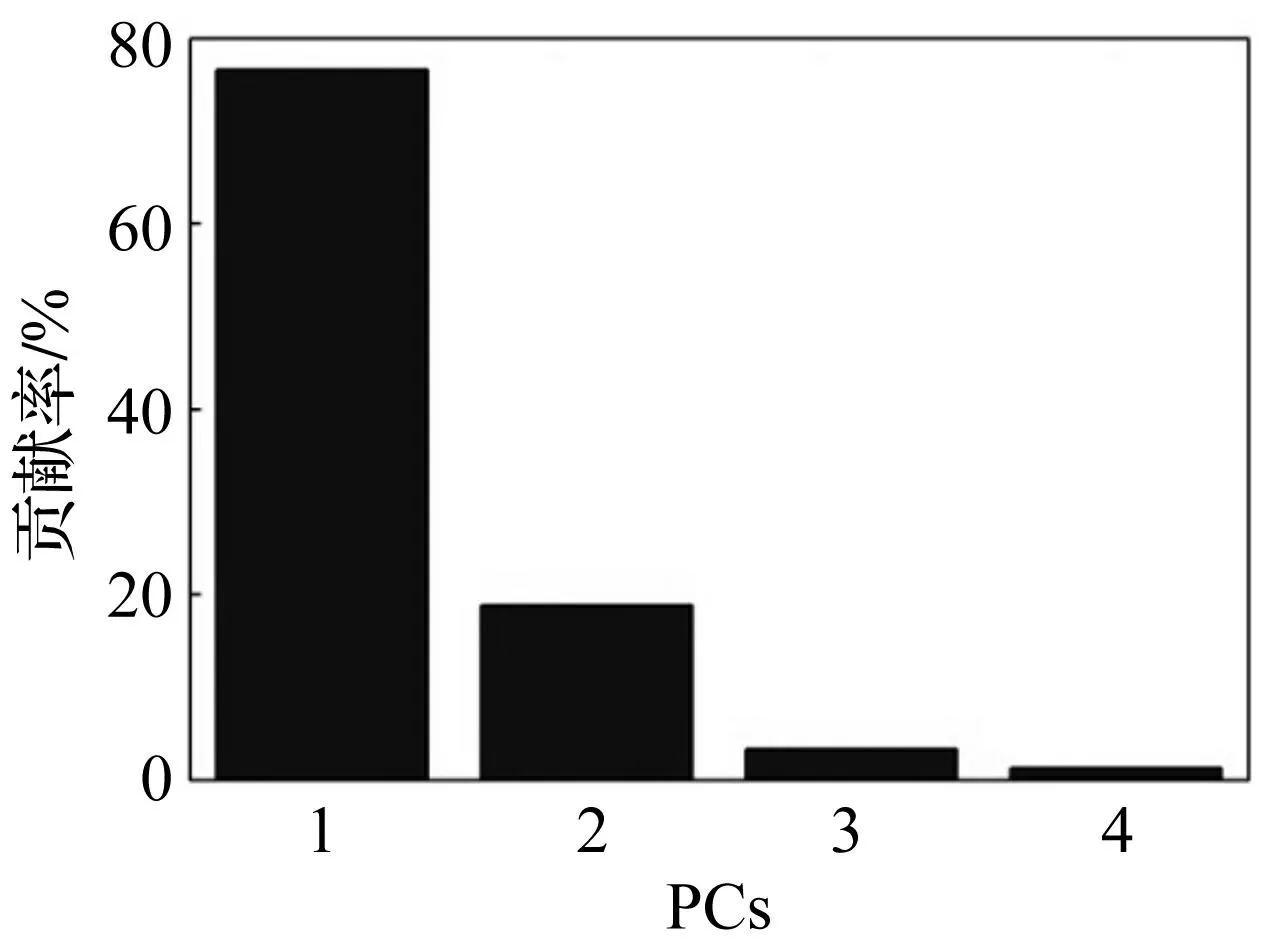

对数据进行主成分分析,主元选取通常是以主分量贡献率作为依据。主分量贡献率pik表示第i个主分量所对应包含原始信息的比例。

(18)

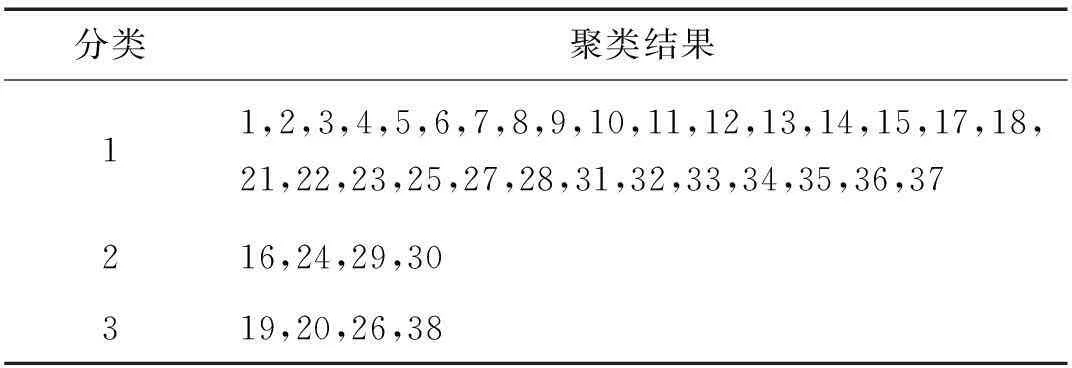

根据式(18)求得各主分量贡献率如图8所示。从图8可知前两个主分量其贡献率累计已达90%以上,基本能表达整个原始信息,从而可根据第一和第二主成分对钻孔数据进行k均值聚类,聚类结果如表2所示。

表2 孔系钻削监测信号特征聚类结果

从表2中可以看出,孔系钻削过程按主成分密集分布程度可很简单地分为三个类别1、2和3。与人工质量检测结果对比,很明显,第1类钻削过程正好对应加工质量合格的钻孔,而第2类和第3类钻削过程全部对应不合格的钻孔质量。

图8 各主成分贡献率Fig.8 Contribution rate of each principal component

因此,若采用上述方法,对钻削过程分类后,只需从不同类别中各找一个钻孔做质量检测,就能有效判断孔系钻削质量。

因此,若采用上述方法,对钻削过程分类后,只需从不同类别中各找一个钻孔做质量检测,就能有效判断孔系钻削质量。

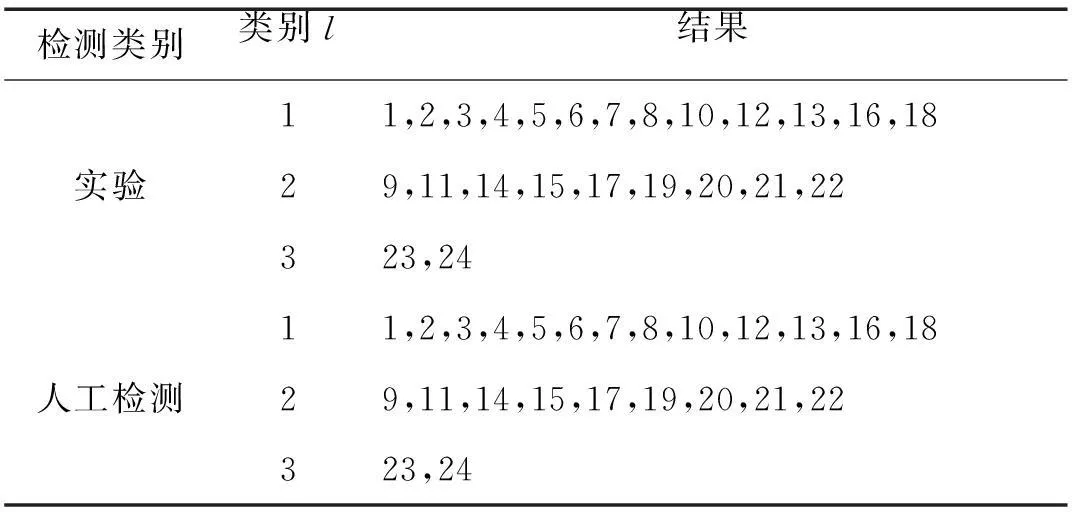

为证明此方法的可行性,改变钻削参数和实验材料进行24次钻削实验。采用上述方法对所获得的实验数据进行处理检测并与人工检测结果进行对比,对比结果如表3。

表3 实验验证结果与人工检测结果

验证试验结果表明,此方法只要求切削工艺参数、传感器检测环境一致即可快速识别异常钻削过程,有效评估孔系钻削质量一致性状况。

4结论

(1) 当孔系钻削切削参数一定时,若加工异常,钻削过程加速度监测信号边际谱幅值会在一定频率段内产生明显突变;同时声发射信号在该频谱段也存在同样情况;

(2) 孔系钻削质量异常时,加速度振动监测和声发射信号会偏离高斯分布,其双谱幅值大于零,在一定程度上,信号偏离高斯分布的程度与钻削质量的波动状态相关;

(3) 融合孔系钻削过程监测信号的边际谱特征和双谱特征,能有效识别钻孔质量异常状态,可克服单一特征导致的孔系钻削质量异常状态误判的不足,提高判别精度;

(4) 对孔系钻削过程监测信号的边际谱特征和双谱进行主成分分析聚类,可直观有效得到孔系钻削过程监测信号变化的分布状况,基于钻削过程质量波动与监测信号边际谱的频率能量特征和双谱特征数值变化的耦合关系,可快速识别异常钻削过程,有效分析孔系钻削质量分布状态。

参 考 文 献

[1] Devdas S,Tom E,Claudio C. New approach to the inspection of cooling holes in aero-engines[J]. Optics and Lasers in Engineering,2009(47):686-694

[2] 崔亚新.基于双神经网络的微孔钻削在线监测研究[D]. 长春:吉林大学,2012.

[3] Shyha I S,Soo S L,Aspinwall D K,et al. Hole quality assessment following drilling of metallic-composite stacks[J]. International Journal of Machine Tools and Manufacture,2011(7):569-578.

[4] Ramirez C, Poulachon G, Rossi F, et la. Tool wear monitoring and hole surrfaceand quality during CFRP drilling[J].Procedia CIRP,2014(13): 163-168.

[5] Lee S H, Lee D. In-process monitoring of drilling burr formation using acoustic emission and a wavelet-based artificial neural network[J]. International Journal of Production Research,2008,46(17):4871-4888.

[6] Costes J P. A predictive surface profile model for turning based on spectral analysis[J]. Journal of Materials Processing Technology, 2013, 213(1):94-100.

[7] Rawat S, Attia H. Characterization of the Dry High Speed Drilling Process of Woven Composites Using Machinability Maps Approach[J]. CIRPAnnals, 2009, 58(1):105-108.

[8] Ferreiro S, Sierra B, Irigoien I, et al. Data mining for quality control: Burr detection in the drilling process[J]. Computers & Industrial Engineering,2011,60(4): 801-810.

[9] 刘贵杰,徐萌,王欣,等. 基于HHT的管道阀门内漏声发射检测研究[J]. 振动与冲击,2012,31(23):62-66.

LIU Gui-jie, XU Meng,WANG Xin,et al. AE detection for pipeline valve leaklage based on HHT[J]. Journal of Vibration and Shock, 2012,31(23):62-66.

[10] Beruvides G, Quiza R, Toro R, et al.Sensoring systems and signal analysis to monitor tool wear in microdrilling operations on a sintered tungsten-copper composite material[J]. Sensors and Actuators,2013, 199(1):165-175.

[11] 孟宗,李姗姗. 基于小波改进阈值去噪和HHT的滚动轴承故障诊断[J]. 振动与冲击,2013,32(14):204-208.

MENG Zong,LI Shan-shan. Rolling bearing fault diagnosis based on improved wavelet threshold de-noising method and HHT[J]. Journal of Vibration and Shock,2013,32(14):204-208.

[12] 钟佑明,秦树人,汤宝平.希尔伯特黄变换中边际谱的研究[J]. 系统工程与电子技术,2004(9):1323-1326.

ZHONG You-ming, QIN Shu-ren, TANG Bao-pin. Study on the marginal spectrum in Hilbert-Huang transform[J]. Journal of Systems Engineering and Electronics ,2004(9):1323-1326.

[13] Shen G J, McLaughlin S, Xu Y C, et al. Theoretical and experimental analysis of bispectrum of vibration signals for fault diagnosis of gears[J]. Mechanical Systems and Signal Processing, 2014,43(1/2):76-89.

[14] Bertrand A, Moonen M. Distributed adaptive estimation of covariance matrix eigenvectors in wireless sensor networks with application to distributed PCA[J]. Signal Processing, 2014,104:120-135.

第一作者 周友行 男,博士,教授,博士生导师,1971年出生

摘要:从钻削监测信号数据中挖掘与加工质量相关的信息,可有效实现孔系钻削质量检测。提出一种基于融合钻削过程三向加速度振动和声发射监测信号时频特征的孔系钻削质量一致性评估方法。首先采用振动传感器和声发射传感器监控孔系钻削过程;然后对各钻孔监测信号进行Hilbert-Huang变换和高阶谱分析,提取各孔监测信号的边际谱和双谱特征;应用主成分分析方法进行特征降维,特征融合聚类分析,直观获得各钻孔钻削过程监测信号时频特征波动状况。基于钻削过程质量波动与监测信号边际谱的频率能量特征和双谱特征数值变化的耦合关系,并与孔系钻削加工人工质量检测对比表明:融合孔系钻削监测信号边际谱特征和双谱特征进行数据聚类研究可有效进行孔系加工质量的一致性检测,快速分析和识别质量异常钻孔。

关键词:孔系钻削;质量一致性检测;边际谱;双谱;主成分分析

Holes drilling quality consistency analysis based on the fusion of marginal spectrum characteristics and bispectrum characteristics of monitoring signals

ZHOUYou-hang,XIESai-yuan,XIEQi,ZHOUHou-ming(School of Mechanical Engineering, Xiangtan University, Xiangtan 411105, China)

Abstract:The information mined from the drilling process monitoring signals data could be helpful to inspect the holes drilling quality. A holes drilling consistency inspection method was presented based on the fusion of marginal spectrum characteristics and bispectrum characteristics of monitoring signals. Three acceleration vibration sensors and an acoustic emission sensor were used to monitor holes drilling process. The Hilbert Huang transform and a high order spectrum estimation were used to analyse each hole’s drilling monitoring signals, of holes drilling monitoring signals marginal spectrum and double spectrum features of rach hole were extracted from the monitoring signals. Finally, the principal component analysis (PCA) method was used to realize features dimension reduction, features fusion and features clustering. the computer conclusion show the change condition of these features directly and clearly. Based on the coupling relationship between the drilling process quality fluctuation and the numerical changes of these features, and comparing with the artificial quality test results of drilling holes, it is concluded that the data clustering analysis on the fusion of marginal spectrum characteristics and bispectrum characteristics of holes drilling monitoring signals can realize the holes drilling quality consistency detection effectively and also analyse and identify the abnormal drilling quality rapidly.

Key words:holes drilling; quality consistency inspection; marginal spectrum; bispectrum; PCA

中图分类号:TH166

文献标志码:A DOI:10.13465/j.cnki.jvs.2015.24.007

收稿日期:2014-10-08修改稿收到日期:2014-12-05

基金项目:国家自然科学基金资助项目(51375419;51375418);湖南省高校科技创新团队项目(湘教通【2012】318号);湘潭大学海泡石专项