北京地铁昌平线制动系统检修及评估方法探讨

■ 麻一萱

北京地铁昌平线制动系统检修及评估方法探讨

■麻一萱

地铁车辆预防性维护是保证车辆运营的重要工作,其检修修程通常依据车辆供应商及系统制造商提供的技术要求,结合车辆运营后设备部件的磨耗规律及车辆故障数据的积累、统计和分析,制定合理的定修维修周期和级别。以北京地铁昌平线车辆制动系统的检修为例,提出在实际运营车辆中抽取列车样本进行架修的检查和分析,研究制动系统部件的技术性能是否适应车辆延长架修修程的要求,评价和修正系统的修程周期。该方法能有效合理地安排车辆检修周期,降低检修维护成本,提高车辆使用率。

地铁;检修;制动系统;评估;修程修制

城市轨道交通地铁车辆是机电一体化产品,其检修工作是维持地铁正常运营的关键。对地铁车辆进行及时可靠的维修保养,决定着车辆良好的技术状态、车辆各项运营指标的及时完成和运营工作的安全有序,对于降低运营成本和延长车辆寿命具有重要意义。

北京地铁昌平线于2010年底开始运营,线路全长31.9 km,采用高架线路和地下线路结合的方式,成为一条连接北京海淀区和昌平区的快速通道。制动系统作为地铁车辆的关键子系统,在运营中起到关键的安全保障作用。制动系统的修程与车辆的运营环境及使用强度有很大关系。以北京地铁昌平线车辆为例,结合车辆的检修规程及制动系统本身的技术特点,探讨制动系统的修程评估方法,研究如何合理延长架修周期,在保证运营安全和系统可靠性的同时,降低维修成本和提高车辆的使用率。

1 车辆系统检修修程

车辆检修方式包括故障维修和定期维修等。故障维修为修复性维修,主要针对车辆运营中的故障进行处理;定期维修主要为预防性维修,可概括为“定期检查、按时保养、计划修理”[1]。其中,定期维修在维修时间、维修范围、所需设备和工装等方面均相对固定,无需进行大幅增减,可提前准备所需材料、零件、设备和人力,主要包括日检、月修、定修、架修和厂修等5个修程[2]。

(1)日检:对与车辆运营安全相关的部分进行日常技术检查,并进行故障处理。包括车钩、制动系统、转向架设备、牵引逆变器、辅助逆变器及各种电气装置的外观、目视防松检查等。

(2)月修:在日检基础上,检查车钩、制动系统、转向架设备、牵引逆变器、辅助逆变器及各种电气装置等主要部件的技术状态和功能,并根据实际情况进行相应的试验;同时对于易损和磨耗件进行检查和更换,提升车辆的安全性。

(3)定修:对车辆各系统的状态进行检查、检测。打开车辆所有设备的盖板进行设备性能测试;各部件进行全面检查、清洁、润滑;全车检修完成后进行静态和动态调试试验。

(4)架修:对车辆的重要部件,特别是转向架及轮对、电机、空调机组、车钩缓冲装置、制动系统等进行分解、清洗、检查、探伤和修理,更换报废零部件;对电气设备进行清洁和测试;对车辆各系统进行全面检测、调试和试验。

(5)厂修:对车辆及各子系统进行全面解体,对所有部件进行分解、检查和维修,恢复车辆的所有性能;对车辆各系统进行全面检测、调试和试验。

北京地铁昌平线制动系统主要由风源系统、制动控制系统、基础制动系统及管路系统等组成。根据产品本身的特点,在使用期内需要进行必要的维护和检修,更换相关易损耗部件。主要对部件在长期运营过程中,运动部件动作和使用的磨损、弹簧件力学性能的衰减改变及橡胶件的应用磨损、时效老化等进行预防性维护,避免失效导致性能降低及故障隐患。由于车辆运营环境不同,需要评估制动系统的架修周期是否与车辆整体维修周期相匹配,架修周期是否能够延长,以降低车辆维护成本[3-4]。

2 制动系统检修方法

北京地铁昌平线运营4年、行驶里程超过50万km,其车辆制动系统面临修程的问题。北京地铁运营公司抽取北京地铁昌平线制动系统样本进行检修和分析,评估开通时技术要求4年架修的必要性[5],制动系统架修周期能否适当延长。该评估属于可靠性统计试验的一种,依据GB/T 5080.1—1986《设备可靠性试验总要求》,将试验停止的条件分为3种:在试验预定时间后停止的为定时截尾;在预定失效个数后停止的为定数截尾;仅作接收或拒收判断时为序贯截尾[6]。由于试验时间可控,易于制定试验计划,定时截尾方案成为可靠性试验的首选。结合北京地铁昌平线检修评估的试验目的,适合采用可靠性定时截尾试验方案。根据该方案,选取的制动系统部件数量应不低于4个。

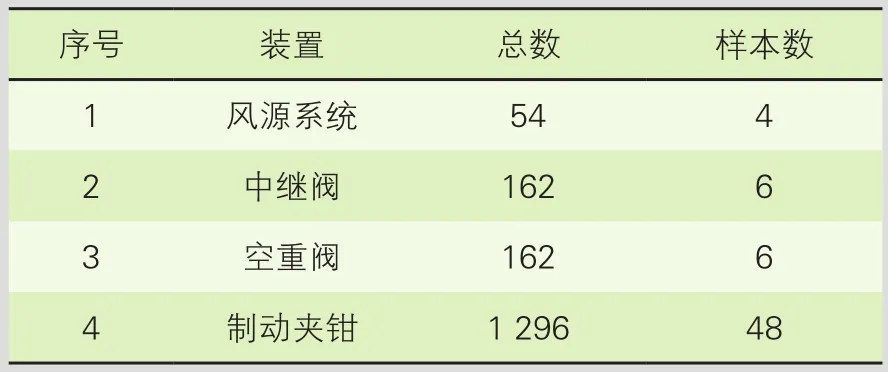

昌平线一期运营列车总数27列,编组形式为6辆编组,采用车控制动系统,基础制动为盘形制动。每列车的制动系统由2套风源装置、6套制动控制装置和48套制动夹钳组成。为了符合标准的抽样要求,随机抽取1部列车的制动系统,以制动控制装置的核心控制气动部件中继阀和空重阀作为样本,并在其他各组列车中随机抽取2套风源装置进行检修评估(见表1)。

针对不同产品的特点,对管路部件进行性能功能检查,符合后装车应用。对制动系统的风源系统、各控制阀类部件、制动夹钳单元等运动件进行全部测试后,全部拆解分析,严格按照检修工艺要求进行组装测试后装车应用[7]。制动系统部件测试检修主要过程为:(1)进行产品外观检查、清洁;(2)按产品的性能测试标准进行测试;(3)按照大修规程和检修工艺指导书,分解部件;(4)按要求更换橡胶件并对橡胶件进行理化检查;(5)检查磨耗件和关键件尺寸;(6)组装测试。

表1 制动系统评估样本个

2.1风源系统检修

风源系统拆解检修及测试主要包括:机头拆解检查、弹性体检查和更换、联轴器间隙测量和安全阀测试检查。机头是风源系统的关键部件,直接影响风源系统压缩空气的效率。通过对机组的拆解,机头转子型线有轻微磨损、无锈蚀,功能正常无需更换;轴承无损伤痕迹,无锈蚀。机头磨损的原因与润滑油的洁净状态及乳化等直接相关,机头转子及轴承的状态见图1、图2。按照机组维护周期进行保养,机组润滑油油品可以得到保证。

对机组内部的叶轮联轴器组成和弹性体进行拆解检修,机组的弹性体没有损伤和变形,状态良好。组装后对联轴器间隙进行测量,间隙为(3±1)mm。对风源系统的安全进行测试,设定值、开启压力和关闭压力等均满足产品的设计指标要求。

机组组装完成后测试空压机性能:2车的风源G009SRII003排量为0.928 m3/min、G009SRII005排量为0.925 m3/min。机组排量标准按照TB/T 2710.2—2015《机车、动车组用空气压缩机组技术条件 第2部分:螺杆空气压缩机组》中“空压机排量不小于额定排量95.5%”的要求执行,空压机的性能和额定排量满足限额要求。

图1 机头转子

图2 轴承

2.2制动控制部件的拆解修

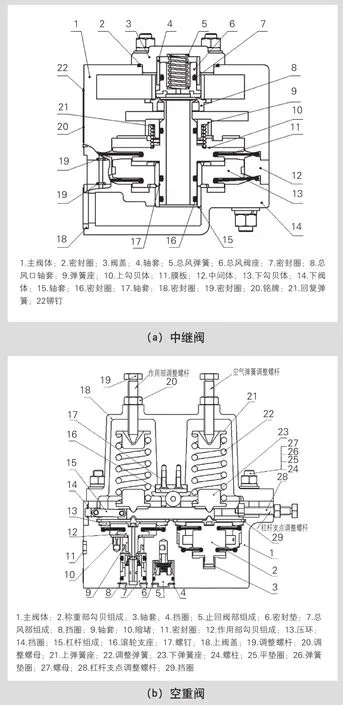

阀类产品拆解检修的主要内容包括橡胶件、弹簧件和活动磨损件等。制动控制的关键阀类,对中继阀、空重阀等产品进行性能检查、拆解测量(见图3)。

中继阀的重点检查内容有:总风口轴套(8)、上勾贝体(10)不允许阀口上存在划痕;主阀体(1)、中间体(12)、下阀体(14)与膜板(11)相接触的密封表面上不允许出现划痕;总风弹簧(5)、回复弹簧(21)测试弹簧力值,不符合大修要求更换。

空重阀的重点检查内容有:总风部组成(7)的总风口阀座、作用部勾贝组成(12)不允许阀口上存在划痕;主阀体(1)、称重部组成(2)勾贝、中间体和作用部组成(12)勾贝分别与大小膜板相接触的密封表面上不允许出现划痕;止回阀部组成(5)的弹簧、进风口组成(7)的弹簧、弹簧压缩、调整弹簧(22)测试弹簧力值,不符合大修要求更换。

从产品的拆解检修结果看,阀类部件包括中继阀、空重阀等内部零件的磨损状态正常,满足继续使用要求。总风阀座(见图4)拆解检查的状态良好,没有出现类似橡胶硫化不过关等问题;防滑阀铁芯(见图5)拆解后状态良好,未出现明显的磨损。

对内部橡胶件进行检查,关键零件(如中继阀阀口等)压痕状态正常,动密封的橡胶圈等没有异常磨损。产品内部橡胶件在拆解后,按铁路技术管理规程要求全部替换为新品。阀类产品中的弹簧件,在应用过程中由于应力的释放,部分存在弹簧力略有降低的情况。从产品实际测试情况看,制动产品(如空重阀灵敏度、减压阀等)设定值在公差范围内,在重新组装测试时,压力设定值在公差范围内。

图3 制动控制部件结构及检查内容

2.3制动夹钳单元的拆解修

制动夹钳单元是摩擦制动的执行机构,功能直接影响制动性能。本次试修的全列制动夹钳单元在试验台测试功能正常,停放缸输出力产品指标在公差范围内。对夹钳单元进行拆解修,拆解主要关注夹钳单元内部的运动部件及膜板等关键橡胶件。对部分重要零件进行检查,盘制动销套、闸片托吊杆套、闸瓦托螺栓、闸片托螺栓套、闸片托销轴、制动杠杆套等部件磨损程度在技术要求范围内,制动缸功能和性能正常;膜板、密封圈等橡胶件未见异常,同样在拆解后按铁路技术管理规程要求全部更换(见图6)。

图4 总风阀座

图5 防滑阀铁芯

图6 制动夹钳拆解检修

根据检修评估期间记录的故障及处理情况,在50万km运营期间内,中继阀工作稳定,未发生因中继阀故障影响运营秩序的情况。

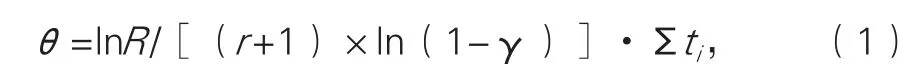

产品在有故障情形下的数据处理已有一套成熟的方法,无故障情形下的数据处理通常采用指数型分布,从一批产品中任取n个进行定时截尾试验,到规定任务时间停止试验并未发现产品故障,产品的工作时间依次为t1≤t2≤…≤tn,则可靠度为R时,可靠寿命在置信水平γ下的单侧置信下限为[5]:

式中:θ为对应于可靠度R的可靠寿命;γ为置信水平;r为发生的故障总数;ti为各检修监测点对应的走行公里。根据指数分布的特点,MTBF为可靠度63.2%对应的可靠寿命,即产品的平均故障间隔时间。

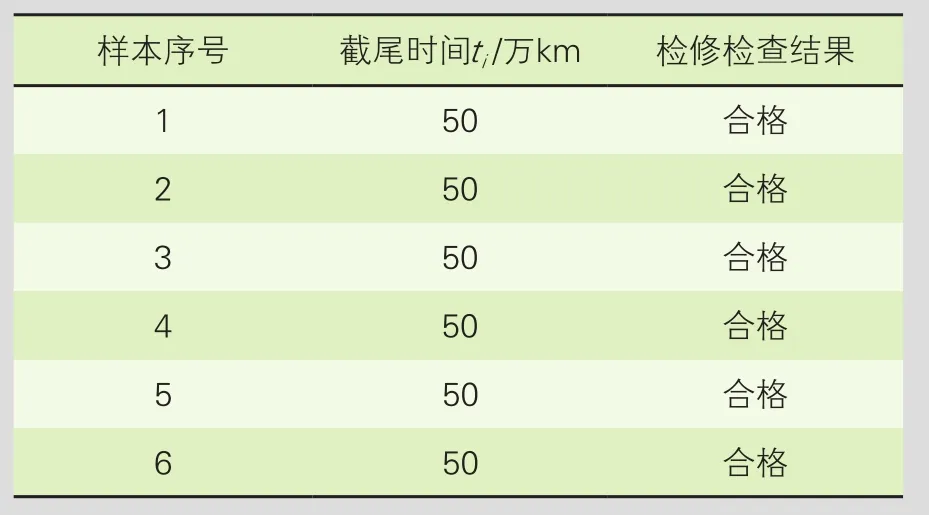

结合北京地铁昌平线列车制动系统在运营期间制动部件的故障记录(以中继阀为例),6个样本的检修检查记录见表2。

根据工程惯例,取置信水平γ为0.8,根据试验数据将r=0代入式(1),得出中继阀的平均无故障时间MTBF为86万km。

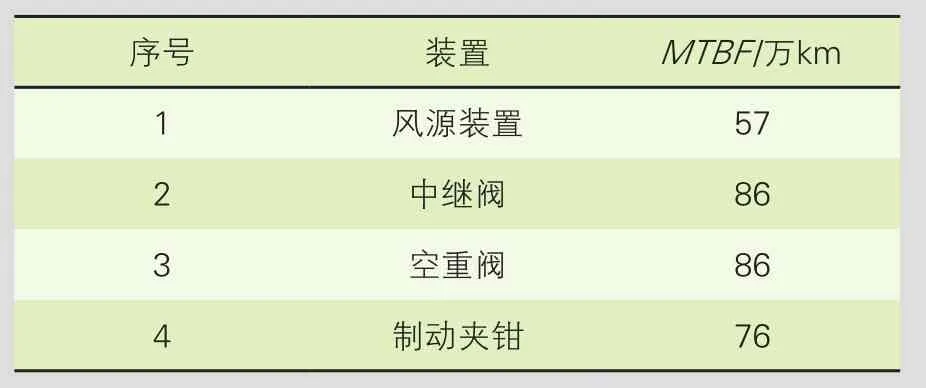

同理,对制动系统的主要装置进行可靠性评估,得出主要部件的平均故障间隔时间(见表3)。

制动系统部件失效率符合故障率浴盆曲线,随着运营时间的增加,制动系统经过开通初期的磨合后,故障率将大幅降低并趋于稳定。通过技术统计分析,北京昌平线制动部件的失效率低于制动系统失效率的技术指标,完全满足车辆运营的技术要求,能够保证车辆的安全有效运营。

表2 中继阀检修检查记录

表3 评估结果

3 结束语

结合北京地铁昌平线制动系统检修,制动系统部件经过50万km的运营后,采用试修的方法进行架修,对产品的指标进行检验,检修结果表明制动系统产品的性能基本稳定,状态良好。通过制动系统的检修工作,对新线路和新产品进行修程的研究和验证,符合线路实际运营和车辆修程的要求。

通过对新线路开通初期提出的修程修制进行修正问题的探讨,以实际运营情况抽取列车样本进行架修的检查和分析,同时结合制动系统产品使用故障率的情况,提出一种评价和修正制动系统修程周期的方法,为车辆其他子系统修程修制周期的评价和修正提出了技术参考。综合车辆各系统修程的评估和修正,可以进一步综合车辆各子系统修程的统筹,确定各系统合理的检修周期,权衡车辆各子系统的修程修制,合理安排车辆的检修周期,降低检修维护成本,提高车辆使用率。

[1] 陆万钟.城市轨道交通车辆检修制度研究[D].北京:北京交通大学,2007.

[2] 郭新,李春广,黄挺,等.地铁车辆检修模式探讨[J].城市轨道交通研究,2015,18(4):5-8.

[3] 王孝延,朱士友,樊贵新,等.制动系统可靠性试验方法研究[J].铁道机车车辆,2014(6):62-65.

[4] GB/T 50157—2013 地铁设计规范[S].

[5] 傅惠民,王凭慧. 无失效数据的可靠性评估和寿命预测[J].机械强度,2004,26(3):260-264.

[6] GB/T5080.1—1986 设备可靠性试验总要求[S].

[7] 刘韶庆.我国轨道交通车辆检修模式分析及建议[J].中国铁路,2012(5):22-25.

麻一萱:北京市地铁运营有限公司运营四分公司,高级工程师,北京,100102

责任编辑苑晓蒙

U279;U231

A

1672-061X(2016)04-0052-04