基于APDL的深海环境模拟耐压舱应力分析

李德威,刘庆亮,杨 雷,李宝钢,丁忠军,杨 磊,任玉刚

(国家深海基地管理中心,山东 青岛 266235)

基于APDL的深海环境模拟耐压舱应力分析

李德威,刘庆亮,杨雷,李宝钢,丁忠军,杨磊,任玉刚

(国家深海基地管理中心,山东青岛266235)

针对两种不同底座结构的90 MPa深海环境模拟耐压舱,应用AYSYS软件的APDL建立参数化有限元模型,在有限元分析基础上,将分析数据映射至高应力强度及不连续部位路径上进行线性化处理;依据JB4732-1995《钢制压力容器-分析设计标准》中的应力限制对线性化结果进行安全评定;分析对比两种方案,以设计安全和重量最小化为目标,优选满足设计要求的结构方案,为深海环境模拟压力舱的设计提供了参考。

深海环境模拟系统;耐压舱;APDL;应力分析

海底蕴藏着丰富的矿产、生物、地质资源,随着水下运载技术和探测监测技术的进步,大量仪器装备投入使用,为深海科学研究的开展提供了技术保障。然后,由于深海环境恶劣、海底地形复杂,仪器设备在海上作业前需进行深海环境模拟试验,以确保其可靠安全,从而提高海底作业效率,减小风险损失[1]。超高压耐压舱是深海环境模拟系统的核心部分,要求能够在4~10℃范围内模拟90 MPa以内深海环境,应用于水下运载器及深海研究相关仪器设备的压力试验。

传统设计方法适用于K(内外径之比)﹤1.2的薄壁容器设计,壁厚越厚,K值越大,计算造成的误差也就越显著[2-3]。本文对K值接近1.5的两种不同底座结构超高压模拟耐压舱,通过APDL建立结构参数化有限元模型,在应力分析基础上对高应力强度及不连续部位沿路径线性化处理,以校核耐压舱整体和局部应力,对于提高设计质量,优选设计方案,降低制造成本具有重要意义。

1 设计参数

超高压环境模拟耐压舱设计参数为:最大工作压力:90 MPa;工作温度:4~40℃;工作介质:水;筒体内径:Φ=1 600 mm;有效长度:3 000 mm;筒体材质:20MnMoNb锻件;材料设计应力强度:[σ]t=235 MPa[4-5]。

为便于开展试验,安装采用直立地下半埋入式,开口满足1 600 mm有效直径,密封参考伍德式高压密封结构,筒体上部设环形抗剪槽,用以安装平盖和抗剪环,形成可靠承压密封结构,筒体底部采用平端盖式或球封头式。

1.1筒体

载荷系数:J=1.0,由于

舱体壁厚的公式为:

式中:J为载荷组合系数,J=1;[σ]t为材料许用应力,[σ]t=235 MPa;P为计算压力,P=90 MPa;Di为舱体内径,Di=1 600 mm。

将上述数据代入式(2),得计算厚度378.9 mm,考虑腐蚀裕量等因素圆整后,舱体壁厚δ1=380 mm。

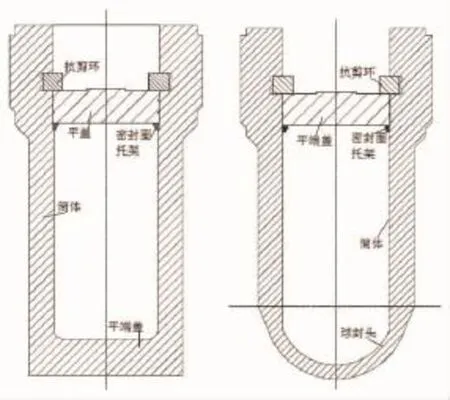

1.2底部端盖

式中:Ks为结构特征系数,在标准中的图标里无法查到,这里取最大值Ks=0.16;

对于受压元件底部端盖锻件的许用应力,增加安全系数0.6,即材料许用应力为0.6×235MPa=141MPa。将上述数据代入式(3),得计算厚度511.3 mm,考虑腐蚀裕量等因素圆整后,取底部端盖壁厚δ2=560 mm。

1.3球形封头

式中:R取880 mm,得到球形封头计算厚度186.4 mm,考虑腐蚀裕量等因素圆整后δ3=210 mm。

两种耐压舱结构如示意图1。

图1 耐压舱结构示意图

2 参数化有限元分析简介

ANSYS参数化设计语言APDL由1 000多条ANSYS命令组成,可用于自动完成通用性强的任务,通过参数化模型和后处理过程减少建模和后处理重复操作,能够有效提高设计效率。

具体实施步骤为:

(1)根据耐压舱设计计算结果,抽象出模型的特征参数,在保证精度的前提下适当简化模型;

(2)应用APDL语言建立包括结构尺寸、网络划分、边界条件、载荷、材料、求解、提取体积、计算重量的命令流文件;

(3)根据求解结果确定高应力强度及不连续部位的节点,在命令流文件里添加拟评定截面,并添加线性化处理命令;

(4)对处理结果进行评定,确定拟使用方案。

3 耐压舱有限元分析

进行有限元分析时,将空间问题平面化并对整体建立轴对称模型,有利于减少计算时间,得到比三维几何模型更精确的结果[6]。因此,模型单元采用Plane82平面轴对称单元,材料的弹性模量E=2.06× 105MPa,泊松比μ=0.3,材料密度ρ=7.85×103kg/m3。模型采用四边形网络进行划分,设定单元尺寸大小20 mm。为了防止机构产生整体轴向位移,在耐压舱筒体底面施加轴向约束,底部轴线施加对称位移约束[7],图2为两种压力舱筒体结构的有限元模型。

假设抗剪环对端部法兰沟槽上表面作用的载荷沿接触面均匀分布,根据静力平衡条件:

图2 耐压舱有限元模型

可得出接触压力为:

式中:p为筒体内压,MPa;Di为筒体内径,mm;D2为端部法兰上环内径,mm;h为抗剪切环的作用宽度,mm。

因此,对于模型1,在筒体内表面及平盖下表面施加90 MPa压力,在筒体端部法兰沟槽上表面施加均匀分布载荷q1=235 MPa;对于模型2,在筒体内表面及球封头内表面施加90 MPa压力,筒体端部法兰沟槽上表面施加均匀分布载荷q2=225 MPa。

计算结束后,在APDL后处理命令流中通过:

*GET,VTOT,SSUM,ITEM,EVOL

*SET,WT,DENS*VTOT

分别得到模型1的体积为1.71×1010kg/mm3,总重量约134.2 t;模型2的体积为1.45×1010kg/mm3,总重量约113.9 t。

4 ANSYS软件应力线性化

在危险截面处选取评定线,采用等效线性化处理方法将评定线上各种应力分解为薄膜应力、弯曲应力和峰值应力,并最终计算得出应力强度是目前普遍采用的应力评定方法[8-9]。

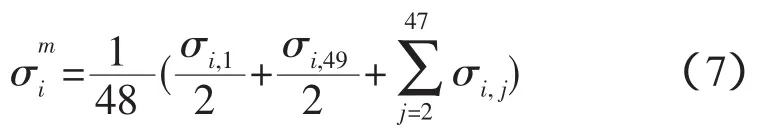

如图3所示,ANSYS软件的线性化功能自动将定义的路径分割,通过分段数值积分沿线各点同类应力分量σi,j(i=1,2,…49指分割路径48份;j=1,2,…6分别指σx,σv,σz,σxy,σyz,σzx),从而得到沿路径的薄膜应力为:

图3 ANSYS线性化示意图

图3中,节点1、2处的弯曲应力为:

5 线性化结果及评定

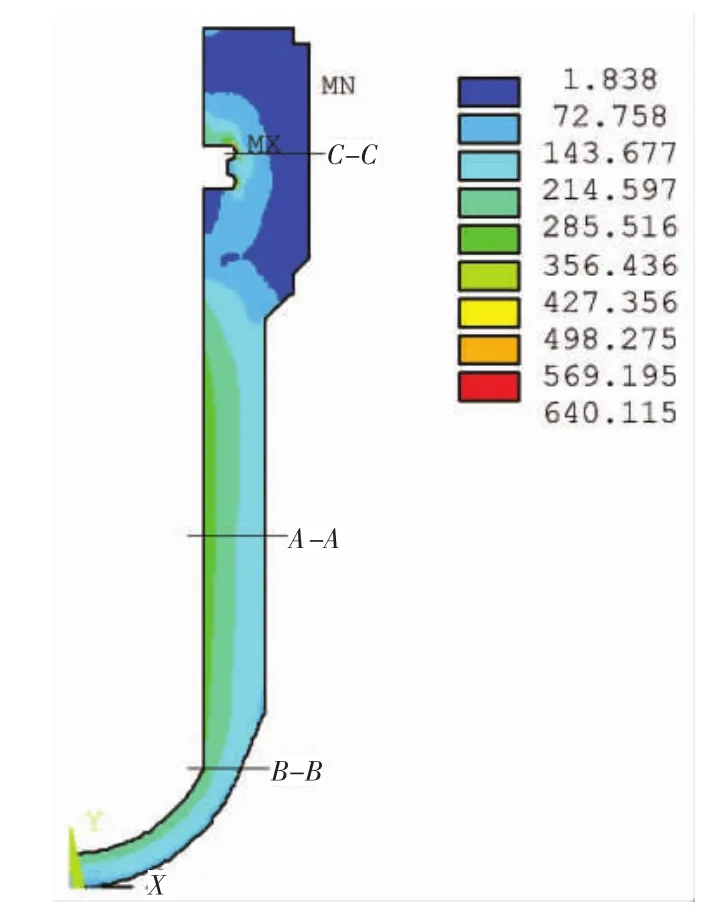

在设计压力下,筒体的应力分布情况如图4~图5所示。最大应力出现在筒体端部法兰沟槽内圆弧处,最大应力分别为624.375 MPa和640.115 MPa,超过材料的屈服极限,发生局部塑性变形,这是由于结构的不连续所导致的应力集中。

根据压力分析结果,分别在远离筒体结构不连续处、筒体与底部连接处、最大应力处沿壁厚方向分别取截面进行应力分类校核[10]。

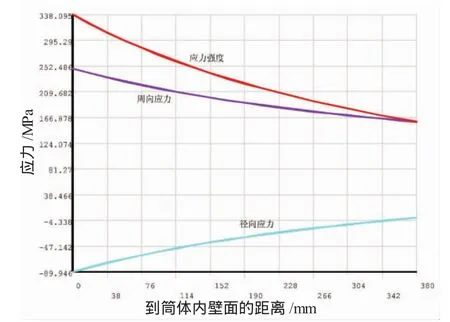

沿模型1圆柱筒体壁厚方向选取截面A-A,在此截面上,周向应力σθ、径向应力σγ、应力强度在筒体壁厚方向的分布如图6所示。

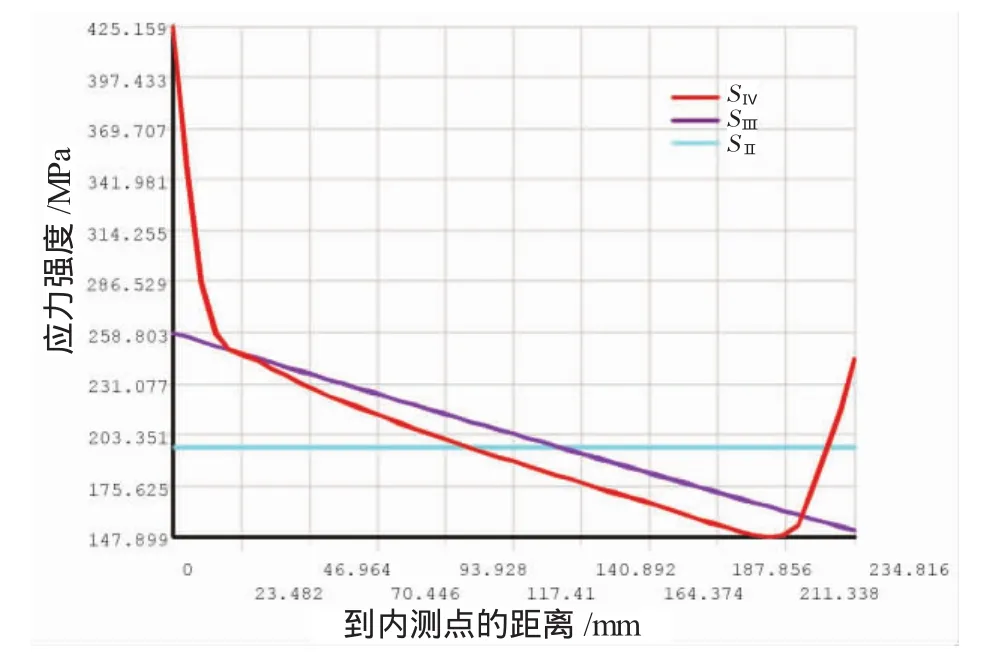

沿模型2筒体与球封头连接处选取截面B-B,在此截面上,周向应力σθ、径向应力σγ、应力强度在筒体壁厚方向的分布如图7所示,应力线性化结果如图8所示。

图4 模型1应力分布图

图5 模型2应力分布图

图6 A-A截面应力在壁厚上的分布(模型1)

图7 B-B截面应力在壁厚上的分布(模型2)

图8 B-B路径上应力线性化结果(模型2)

沿模型2端部法兰沟槽最大应力处沿壁厚方向选取截面C-C,在此截面上,应力线性化结果如图9所示。

图9 C-C路径上应力线性化结果(模型2)

对两个模型3条截面路径的应力分类与校核评定结果见表1。表中:SⅠ为一次总体薄膜应力;SⅡ为一次局部薄膜应力;SⅢ为一次薄膜加一次弯曲应力;SⅣ为一次加二次应力。

表1 A-A,B-B,C-C主要应力强度评定汇总表

从表1可以看出,虽然在3条危险截面的应力分布和强度大小有所不同,但均未超出规范的限定值,满足《JB 4732-95》设计安全要求,且在筒体壁厚截面和法兰沟槽处截面,由于设计参数相似,应力结果基本一致;在筒体与底座连接处,受弯曲结构影响,方案2的一次局部薄膜应力、一次薄膜加一次弯曲应力明显大于方案1的应力。

6 结语

(1)本文采用有限元软件ANSYS的APDL命令流方法对深海超高压环境模拟耐压舱的两种设计方案进行了分析和应力评定。结果表明,两种方案均满足设计安全要求,在满足设计安全的前提下,使用方案2能够明显地节约使用材料,降低制造成本。

(2)采用模型参数化的有限元分析方法对设计方案进行应力评定,可以提高设计分析的可靠性,为方案确定提供依据,由于模型建立和分析过程采用命令流方式,可以极大提高复杂模型应力分析和优化的效率。

[1]丁忠军,魏晓.深海高压环境模拟实验舱热-应力分析[J].压力容器,2013,6(30):27-31.

[2]范钦珊.压力容器的应力分析与强度设计[M].北京:原子能出版社,1979:51-53.

[3]朱有庭,曲文海,于浦义,等.化工设备设计手册[M].北京:化学工业出版社,2005:661-662.

[4]JB4732-1995.钢制压力容器-分析设计标准[S].北京:全国压力容器标准化技术委员会,1995:30.

[5]GB150-1998.钢制压力容器[S].北京:全国压力容器标准化技术委员会,1998:19-21.

[6]栾春远.压力容器ANSYS分析与强度计算[M].北京:中国水利水电出版社,2008:203-205.

[7]余伟玮,高炳军,等.ANSYS在机械与化工装备中的应用[M].北京:中国水利水电出版社,2007:56-58.

[8]曲杰,江楠.基于有限元分析的大型高压釜优化设计[J].压力容器,2009,26(6):19-23.

[9]倪向贵,李新亮,张广明,等.钢制球罐有限元疲劳分析设计[J].中国科技大学学报,2008,38(2):220-224.

[10]蒋伟华.基于O形橡胶圈密封的高压容器设计和研究[D].浙江:浙江大学,2006:21-22.

Stress Analysis of Simulative Pressure-Proof Cabin for Deep-Sea Application Based on APDL

LI De-wei,LIU Qing-liang,YANG Lei,LI Bao-gang,DING Zhong-jun,YANG Lei,REN Yu-gang

National Deep Sea Center,Qingdao 266235,Shandong Province,China

By using the ANSYS software,two parametric finite element models based on APDL are developed for simulative pressure-proof cabins with different bottom structures operating in 90 MPa deep-sea environment.On the basis of finite element analysis,linearization process is used for discontinuous path with high stress intensity,and data of the linearization results are obtained and safety assessment is conducted according to the national criterion JB 4732-1995.With design safety and weight minimizing as the target,the structural model is selected by comparing and analyzing two design schemes.The results in this paper provide a reliable reference for the design of simulative pressure-proof cabins operating in the deep-sea environment.

deep-sea environment simulator;pressure-proof cabin;APDL;stress analysis

TH123;P751

A

1003-2029(2016)03-0062-05

10.3969/j.issn.1003-2029.2016.03.012

2015-12-03

海洋公益性行业科研专项资助项目(201105031)

李德威(1984-),男,硕士,工程师,主要研究方向为深海装备研发、机械设计。E-mail:ldw@ndsc.org.cn