基于ANSYS的气浮轴承有限元分析

王善军+王国宁+王海鹏

摘要:本文基于Fluent软件对空气静压轴承的性能进行有限元分析,分析轴承在不同偏心率及不同转速的情况下气膜上的压力分布,得出了轴承的承载力和刚度在不同偏心率下及不同转速的变化规律。

关键词:空气轴承;有限元分析

0引言

超精密高速加工技术是一项重要的先进制造技术,广泛应用于机械、航空航天、微电子、国防等高科技领域。随着高速加工技术的迅猛发展和广泛应用,对高速度、高精度数控机床的需求迅猛增长。传统的滚动轴承主轴结构难以满足数控机床的高转速、高精度的要求。空气轴承的电主轴具有转速高,耐磨损,旋转精度高的特点,电主轴是实现机床高速化的核心部件,因此,研究空气轴承的电主轴结构对实现数控机床的高转速、高精度是具有非常重要意义的。现在的机械加工工艺要求的主轴转速越来越高,高转速也越来越成为衡量一个产品水平的标志,成为商家竞争的焦点,谁先采用了更高转速的主轴,谁便在激烈的竞争中拥有了一张硬牌。

本文以雕刻机电主轴的空气静压轴承为研究对象,基于fluent软件对气浮轴承进行有限元分析,对轴承在高速运行状态下的性能进行研究。

1空气静压轴承的工作原理

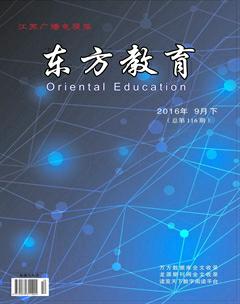

静压气体轴承的工作原理基于空气静压效应,如图1所示,压缩空气以供气压力Ps由供气通道经节流小孔进入气腔,然后通过轴与轴承内表面的间隙,形成气膜,沿轴向流至轴承的端部,由此排入大气。当节流小孔横截面积减小时,气流速度加快,剪切速率会增加,由于气体具有粘性,气体的内摩擦会消耗其动能,引起经节流小孔后气体的压力值产生损失,即气腔中的压力P0小于供气压力Ps,同理由于气膜厚度非常薄,空气在气膜中流动时的剪切速率很大,所以气体由气腔流经气膜时压力再次损失,又因直接排入大气,出口处的压力即环境压力Pa,应小于气腔压力P0。

在没通入压缩气体前,由于轴的自重和载荷的作用,轴与轴承内表面相互贴合,气膜厚度h为零;通入压缩气体时,当供气压力与气腔面积乘积值超过载荷F时,轴被浮起,气膜形成,气腔中的压力P0小于供气压力Ps,轴在气膜压力的支承下达到平衡。当外载荷增大时,气膜厚度减小,气膜的压力会增大,支承力增加,以平衡增大的外载荷;反之,当外载荷减小时,气膜厚度增加,气膜压力会减小,支承力减小,以平衡减小的外载荷。以上就是空气静压效应的基本原理。

2空气轴承性能的有限元分析

(1)求解区域的确定

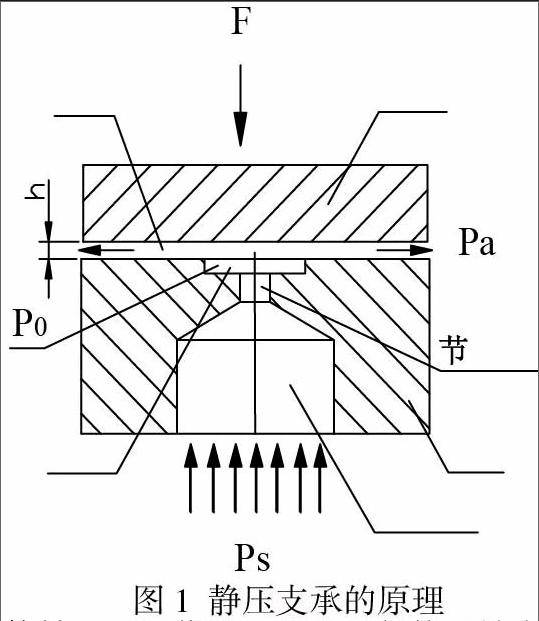

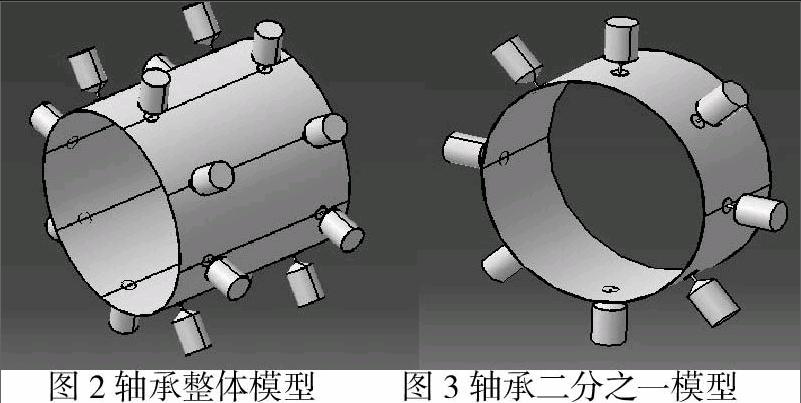

由于轴承是双排节流孔,整体模型如图2所示,从模型可以看出两排孔的中间有一个对称的横截面,将直角坐标系的XY平面与这个对称面重合,坐标系的Z轴与轴承的轴心线重合。于是,可以取整个轴承的二分之一气流区域作为分析对象进行分析,其模型如图3所示

(2)有限元网格的生成

对求解区域进行网格划分,由于高压空气流经轴承节流孔小横截面通道时,其速度会急剧增加,所以在节流小孔区域,速度梯度和压力梯度都会很大,相应的网格密度也要很高。按照此原则,对二分之一轴承模型进行网格划分,

(4)边界条件的确定

从八个进气口施加供气压力0.6Mpa,且YZ面为对称面,出口压力为环境压力,施加气膜内壁的切向速度,其余所有表面施加速度边界0。

(5)求解器选择

由于几何图形长度尺度相差太多,所以选用Fluent3d——三维单精度求解器。

(6)选择计算模型:

由于高速可压流动,求解问题时网格要比较密,建议采用耦合隐式求解方法

(7)求解方法的设置及其控制、流场初始化、迭代求解计算。

(8)求解及结果分析处理

供气压力不变时,静压效应条件下的气膜压力的分布与偏心率有关,而在高速旋转的动压效应条件下,气膜的压力分布还与转速有关,因此我们选择相同的偏心率,分析在不同转速条件下的轴承动压效应,在此取ε=0.5。假设转轴向+Y方向偏移,观察在不同转速下气膜上的气膜压力分布,结果如图5所示。图中刻度为压强值(Pa)。

主轴处于静态即转速为零时,节流小孔出口处压力为气膜中的最大压力,当主轴以一定得转速旋转时,随着转速的提高,动压效应逐渐增强,气膜区的最大压力也会随之增大,且气膜高压区随转动方向移动,移动方向是向轴中间受载区域移动。当转速达到100000r/min时,气膜高压区已覆盖大部分气膜区域,且最高压力早已超过了供气压力;当转速达到140000r/min时,气膜的高压区扩散到所有进气孔位置,且沿轴向高压区不断扩大,最高压力也在增加。

根据气膜上的压力分布,可以求出气膜压力的合力F,即轴承的径向承载力,在Fluent仿真计算时,将轴承的内表面定义为某名称的墙面,然后利用Fluent软件中的面积分指令,对轴承内表面上的压力进行积分,得到轴承在不同转速时的承载力,径向承载力与主轴转速的关系如图7所示。

在主轴转速为零的条件下,当偏心率ε=0.5时,轴承的承载力是164.8N,由图6可看到,主轴转速为100000r/min时,轴承的承载力为177.6N,由于动压效应的作用,使承载力提高了7.8%,也就是说,如果不考虑静压轴承的动压效应的话,将会产生7.8%的误差。因此高速旋转静压轴承的动压效应不可忽略。总体上看,转速越高,动压效应越大,承载力随之不断增加。

3结论

本文首先对空气静压轴承的工作原理及特点做了介绍,进而运用三维实体建模分析方法,基于fluent软件对静压轴承的动压效应进行了有限元分析,分析结果表明,在偏心率为0.5情况下,主轴转速为100000r/min时,动压效应的作用可以提高轴承的承载能力约7.8%,所以高速转动的空气静压轴承的动压效应不容忽略。

参考文献:

[1] 温诗铸.静压空气轴承性能的实验研究.机械工程学报,1962,10(3):16-31.

[2] 党报茂.气体润滑技术.南京:东南大学出版杜,1990.

[3] 江帆,黄鹏编著.Fluent高级应用与实例分析。清华大学出版社.2008,8-91.

[4] 王瑞金,张凯,王刚编著.Fluent技术基础及应用实例.清华大学出版社.2007,1-91.