强化直馏石脑油催化裂解过程中链烷烃选择性催化裂解反应研究

白风宇,代振宇,赵 毅,魏晓丽

(中国石化石油化工科学研究院,北京100083)

强化直馏石脑油催化裂解过程中链烷烃选择性催化裂解反应研究

白风宇,代振宇,赵 毅,魏晓丽

(中国石化石油化工科学研究院,北京100083)

在直馏石脑油催化裂解(SNCC)技术开发过程中,发现原料中链烷烃转化率始终难以大幅提高,仅保持在52.58%~77.07%,对低碳烯烃产率存在较明显的限制。本研究采用基于密度泛函理论的分子模拟计算方法,构建了正辛烷、2-甲基庚烷和2,5-二甲基己烷3种直馏石脑油馏分链烷烃模型化合物的催化裂解反应网络,并分别提出了正构烷烃和异构烷烃理想的链反应引发途径和反应方向,发现反应体系中存在的高供氢活性的环烷烃等烃类会通过负氢离子转移反应抑制链烷烃转化,从而导致链烷烃转化率较低。通过引入新型有特定孔道结构的IM-5分子筛催化剂,可有效强化SNCC过程中链烷烃的选择性催化裂解。

直馏石脑油 催化裂解 链烷烃 反应网络 链引发 链传递 IM-5分子筛

丙烯是重要的石油化工原料,是聚丙烯、丙烯腈、环氧丙烷等化工产业的基础化学品。近年来全球丙烯市场需求强劲,预计未来五年国内市场丙烯需求量年增速将达5.2%~7.2%。目前丙烯生产工艺主要以石脑油蒸汽裂解法为主。石脑油蒸汽裂解是为数不多的未引入催化剂的石油化工工艺,其化学原理是烃类的自由基热裂解,不可避免地存在反应温度较高、能耗高、难以灵活调节乙烯和丙烯产品比例、干气副产量大、炉管结焦影响开工周期等问题。开发石脑油的催化裂解技术可以从化学角度解决上述问题。

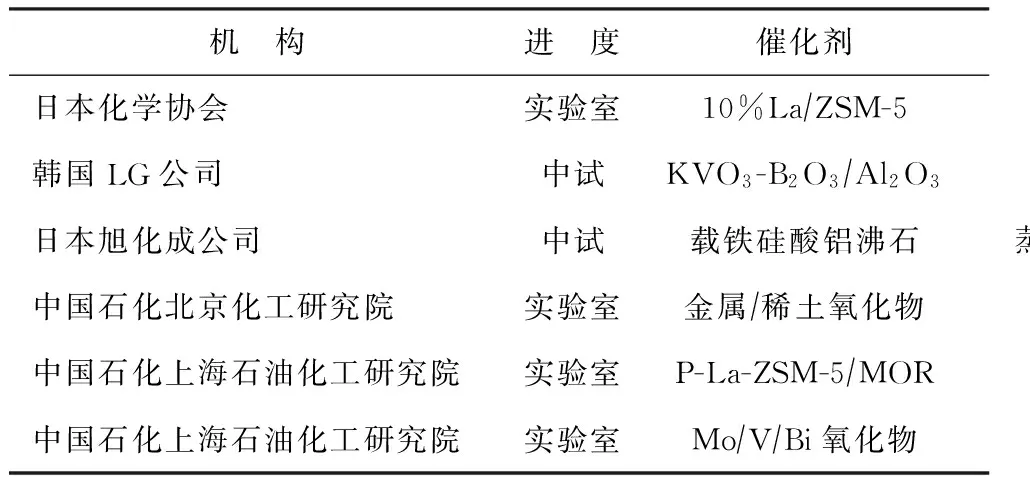

近年来国内外各大石油公司对石脑油催化裂解技术的开发主要集中在催化剂[1-5]和固定床催化

裂解反应工艺[6-8]上。各大石油公司的固定床石脑油催化裂解研究进展如表1所示,目前尚未有突破性的工业化应用。石脑油作为最轻的石油馏分,对其分子结构的认识已达到分子水平,而现有研究仍将其作为混合物馏分进行相关转化规律的研究,没有深度挖掘利用分子水平的表征信息和反应信息,是其工艺开发上未能取得突破性进展的原因之一。本研究以分子模拟手段研究石脑油馏分链烷烃模型化合物催化裂解基元反应化学,构建模型化合物催化裂解反应网络,并以此为基础结合微反裂解试验,探讨限制催化裂解过程中链烷烃转化的因素,探索强化直馏石脑油催化裂解(SNCC)过程中链烷烃选择性催化裂解的方法。

表1 固定床石脑油催化裂解研究进展

1 实 验

1.1 原料与催化剂

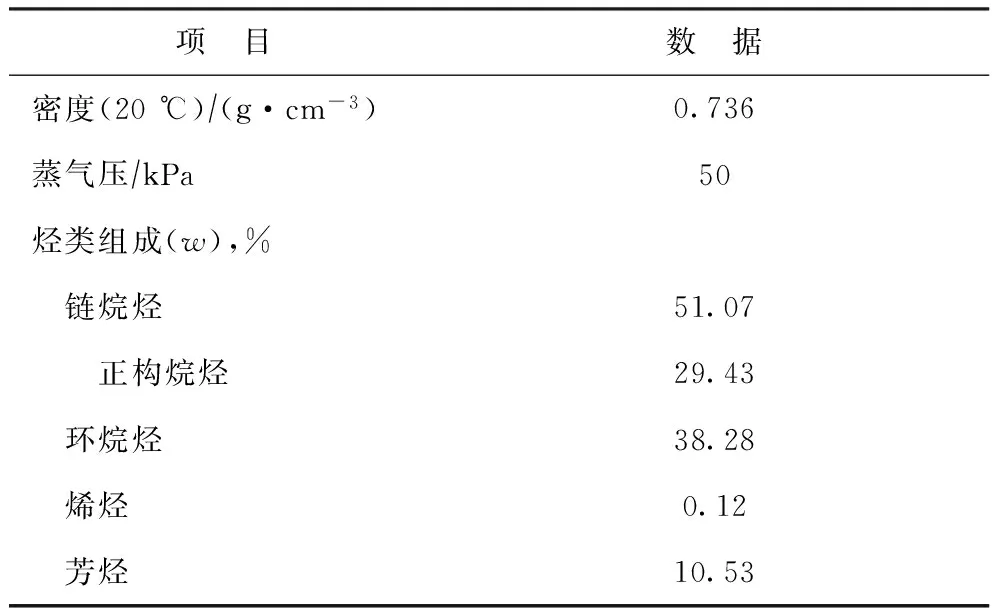

实验用直馏石脑油取自中国石化北京燕山分公司,性质见表2。选取正辛烷、2-甲基庚烷、2,5-二甲基己烷为模型化合物进行催化裂解反应试验,

各模型化合物纯度均大于99%。

表2 直馏石脑油的主要性质

催化裂解反应使用由USY和IM-5分子筛制备的催化剂,分别命名为IY-0和IY-15,其中分子筛质量分数约为50%,其余为活性载体和铝基黏结剂,由中国石化石油化工科学研究院自制。分子筛的主要物化性质见表3。

表3 催化剂的主要物化性质

1.2 催化裂解反应装置与实验方法

催化裂解反应试验在自建的超短接触时间微型反应装置上完成。反应原料在内径2 mm的装填催化剂的石英管固定床反应器内进行催化裂解反应,串联改造的安捷伦GC7890A型气相色谱仪对反应产物进行在线分析。

1.3 分子模拟计算

使用Materials Studio软件的Dmol3模块进行分子模拟计算,Materials Studio软件的Dmol3模块是一种密度泛函(DFT)量子力学程序。计算机硬件使用SGI公司生产的Altix450服务器和IBM公司开发的Flex高性能计算集群。

2 SNCC过程中链烷烃的裂解反应

根据对直馏石脑油原料单体烃组成的分析,选择链烷烃中含量最高且较有代表性的烃类作为模型化合物,其中选取正辛烷作为正构烷烃模型化合物,选取2-甲基庚烷和2,5-二甲基己烷作为异构烷烃的模型化合物。

2.1 正辛烷的催化裂解反应

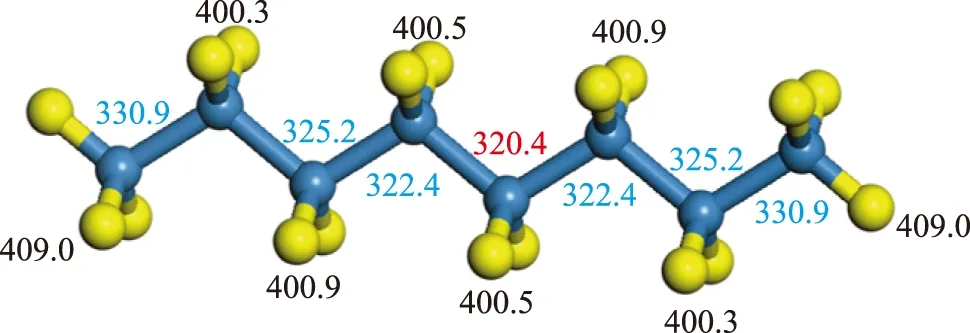

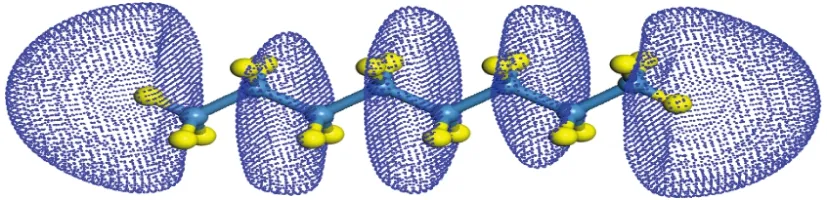

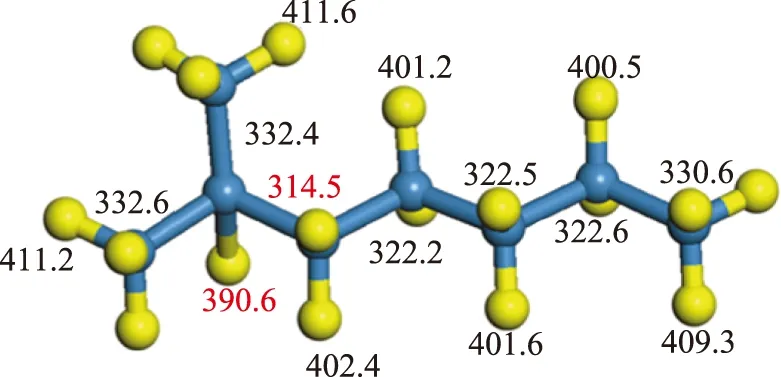

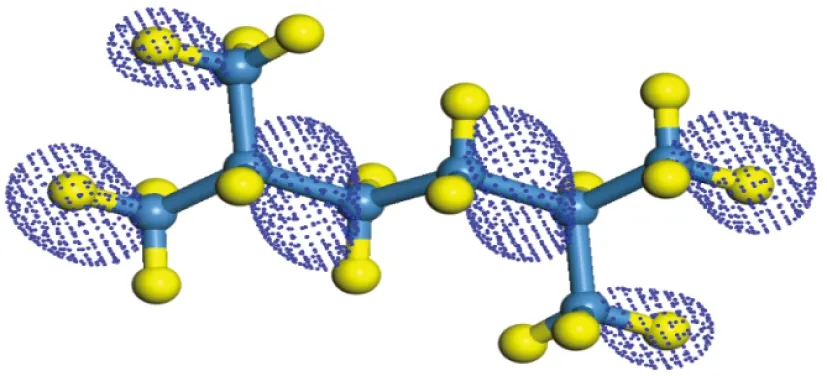

图1为计算得到的正辛烷分子各键键能。由图1可见:正辛烷C—H键键能高于C—C键键能;C—H键键能为400~405 kJmol,端位甲基C—H键键能高于中间位置C—H键键能;C—C键键能为320~331 kJmol,中心位置C—C键键能最低。图2为正辛烷电子云分布,图中点阵位置为正辛烷分子可接近HOMO轨道。由图2可见,正辛烷分子可接近的HOMO轨道主要集中于两端的甲基位置。在酸催化条件下,端位是酸催化反应条件下的反应优先区域。

图1 正辛烷键能特征图中数字为键能(kJmol),下同

图2 正辛烷电子云分布

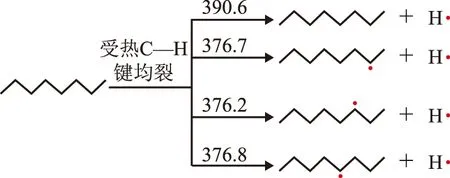

正辛烷在热作用下会发生C—H键均裂反应,生成H·自由基和各种活性位置的伯、仲自由基。图3为正辛烷C—H键均裂反应能垒。由图3可见:C—H键均裂的能垒均较高;伯C—H键均裂能垒高达390.6 kJmol,远高于其它仲C—H键均裂的能垒(约376 kJmol),表明C—H键均裂相对容易在仲C—H键上进行。图4为正辛烷C—C键均裂反应能垒。由图4可见:正辛烷C—C键均裂反应能垒明显低于C—H键均裂反应能垒;端位C—C键均裂能垒较高,为316.3 kJmol,内部C—C键均裂能垒相对较低,表明C—C键均裂较易在中间C—C键上进行。

图3 正辛烷C—H键均裂反应能垒

图4 正辛烷C—C键均裂反应能垒

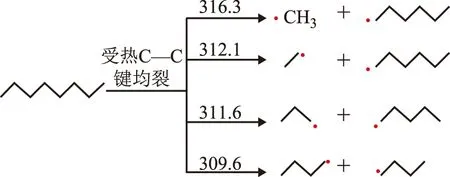

与C—H键和C—C键受热均裂相比,H+通过进攻C—H键形成CHH五配位碳正离子,进而裂化成H2和相应的三配位碳正离子;或者H+通过进攻C—C键形成CHC五配位碳正离子,进一步裂化生成甲烷和一个三配位碳正离子,其能垒较低,相对较易进行。其反应能垒如图5所示。

图5 H+进攻正辛烷的质子化裂化反应

正构烷烃催化裂解反应的链传递可发生电荷异构化反应(中心碳原子移位、自由价转移反应)、裂化反应、异构化反应和负氢离子转移反应(自由基夺氢反应)等。

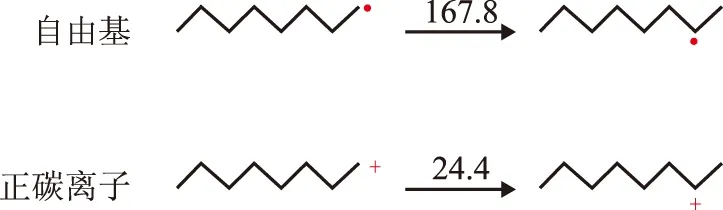

比较正碳离子反应路径的电荷异构化反应和自由基反应路径的自由基转移反应,图6为中心碳原子移位反应的能垒,自由基途径能垒高达167.8 kJmol,而正碳离子途径能垒仅为24.4 kJmol,远低于自由基途径的能垒。说明正碳离子更容易发生中心碳原子移位。

图6 正辛烷反应中间体的中心碳原子移位能垒比较

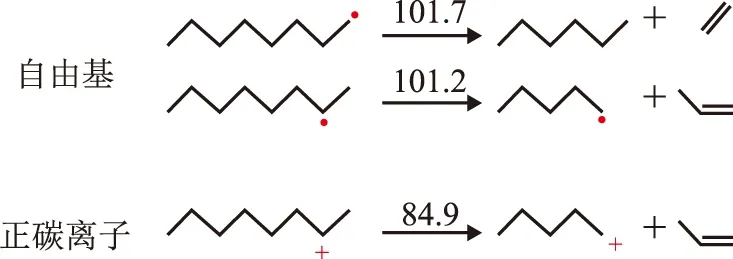

从β裂化反应能垒角度来看,伯自由基和仲自由基的能垒相近,均为101 kJmol,但由于自由基较难进行中心碳原子移位,这可能是导致蒸汽热裂解产物乙烯产率较高,而所需丙烯产率较难提高的原因。图7为正辛烷生成的自由基和正碳离子β裂化反应能垒,自由基途径能垒高达约101 kJmol,而正碳离子途径能垒仅为84.9 kJmol,远低于自由基途径的能垒。表明酸催化反应的速率更快。

图7 正辛烷生成的自由基和正碳离子β裂化反应能垒

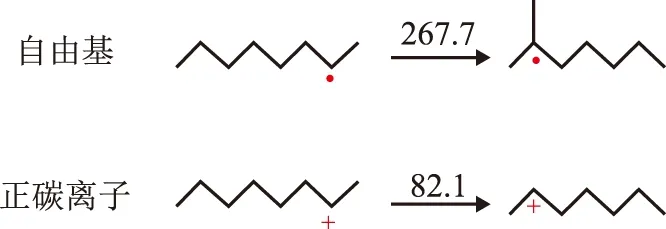

图8为正碳离子和自由基发生的骨架异构化反应。从骨架异构化反应能垒角度来看,自由基途径能垒高达267.7 kJmol,而正碳离子途径能垒仅为82.1 kJmol,远低于自由基途径的能垒。表明酸催化条件下较易发生异构化反应。

图8 正辛烷生成的自由基和正碳离子骨架异构化反应能垒

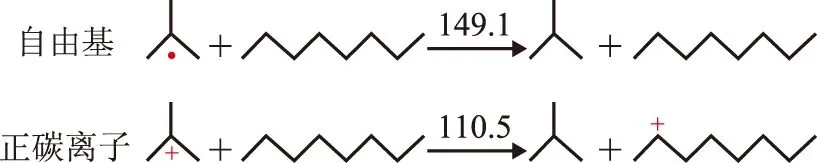

图9为正辛烷生成的正碳离子的负氢离子转移反应和生成自由基的夺氢反应能垒。与热引发和酸催化引发相比,负氢离子转移反应(自由基夺氢反应)的能垒更低,表明负氢离子转移反应既是一种链传递反应,同时也是新的烃分子得到活化并开始进行裂化反应的重要引发途径。从反应能垒角度来看,自由基途径能垒为149.1 kJmol,正碳离子途径能垒为110.5 kJmol,低于自由基途径的能垒。表明酸催化条件下较易发生负氢离子转移反应。

图9 正辛烷发生的负氢离子转移反应和自由基夺氢反应能垒

比较各种不同的自由基反应与正碳离子反应可发现,自由基反应引发难,裂化难,异构化难,夺氢反应难;而相应的正碳离子反应则相对容易。这也是与蒸汽裂解相比,催化裂解能够节能降耗的内在原因。

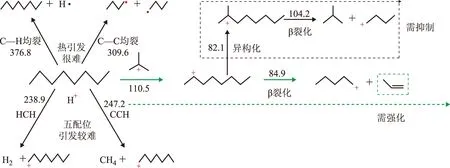

计算正辛烷各种反应引发和传递过程能垒,可得到正辛烷裂化反应网络,如图10所示。正构烷烃热引发和酸催化五配位直接引发均较难进行,但通过负氢离子转移的引发途径较易进行,是需要强化的引发途径。引发生成的正碳离子可能会发生骨架异构化,从而导致丙烯产率下降,这是需要抑制的反应。通过负氢离子转移反应引发生成正辛基正碳离子,进而发生一系列β裂化反应,是生成丙烯的最佳路径。

图10 正辛烷的裂解反应网络

2.2 2-甲基庚烷的催化裂解反应

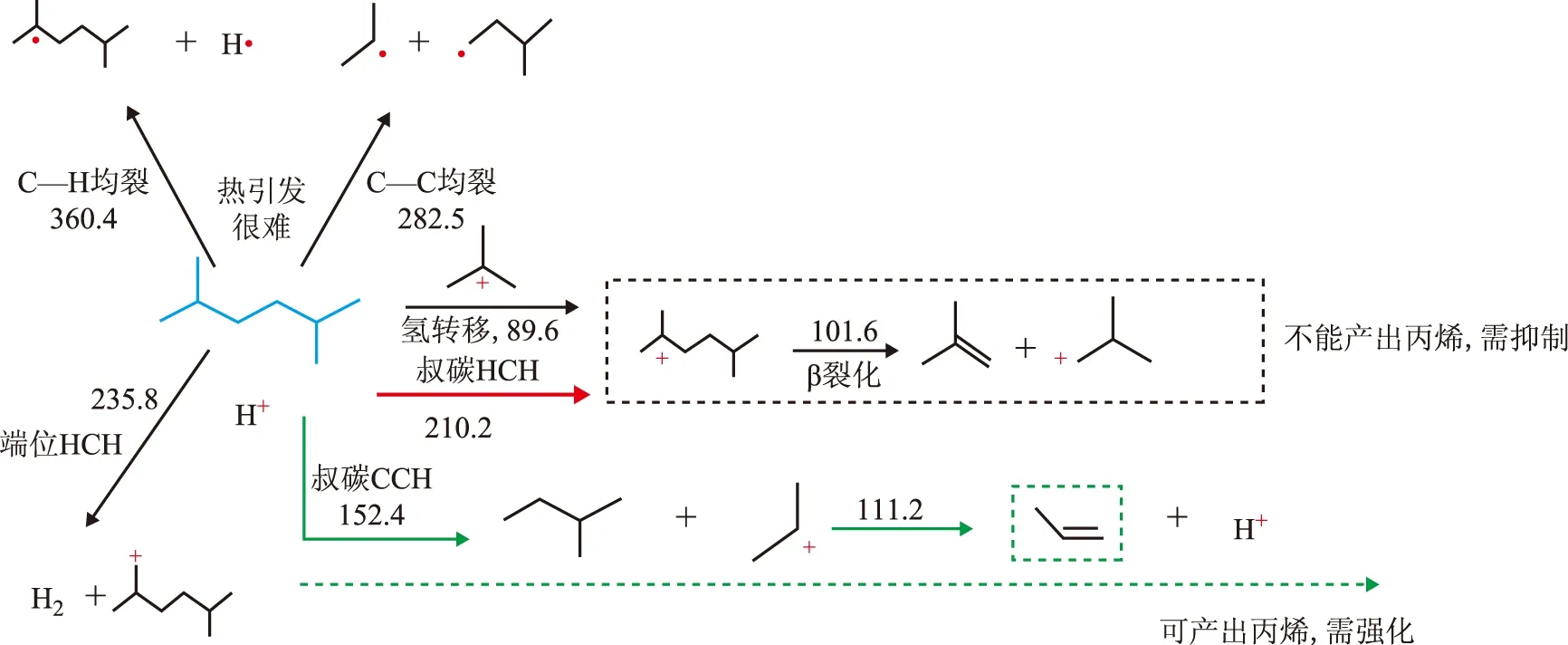

图11为2-甲基庚烷的几何结构和各键键能计算结果。从几何结构来看,2-甲基庚烷是一个近似线型分子。与正辛烷相比,2-甲基庚烷分子稍短,但略宽。从键能来看,2-甲基庚烷大部分C—H键和C—C键键能与正辛烷类似,其显著的不同之处是有一个叔碳原子,与叔碳原子相连的C—H键和C—C键强度明显较弱。图12为2-甲基庚烷的电子云分布。从可接近HOMO轨道来看,主要位于与叔碳原子相连的C—C键、两个甲基的C—H键及另一端的C—C键上,因此B酸优先进攻与叔碳原子相邻的C—H键和C—C键。

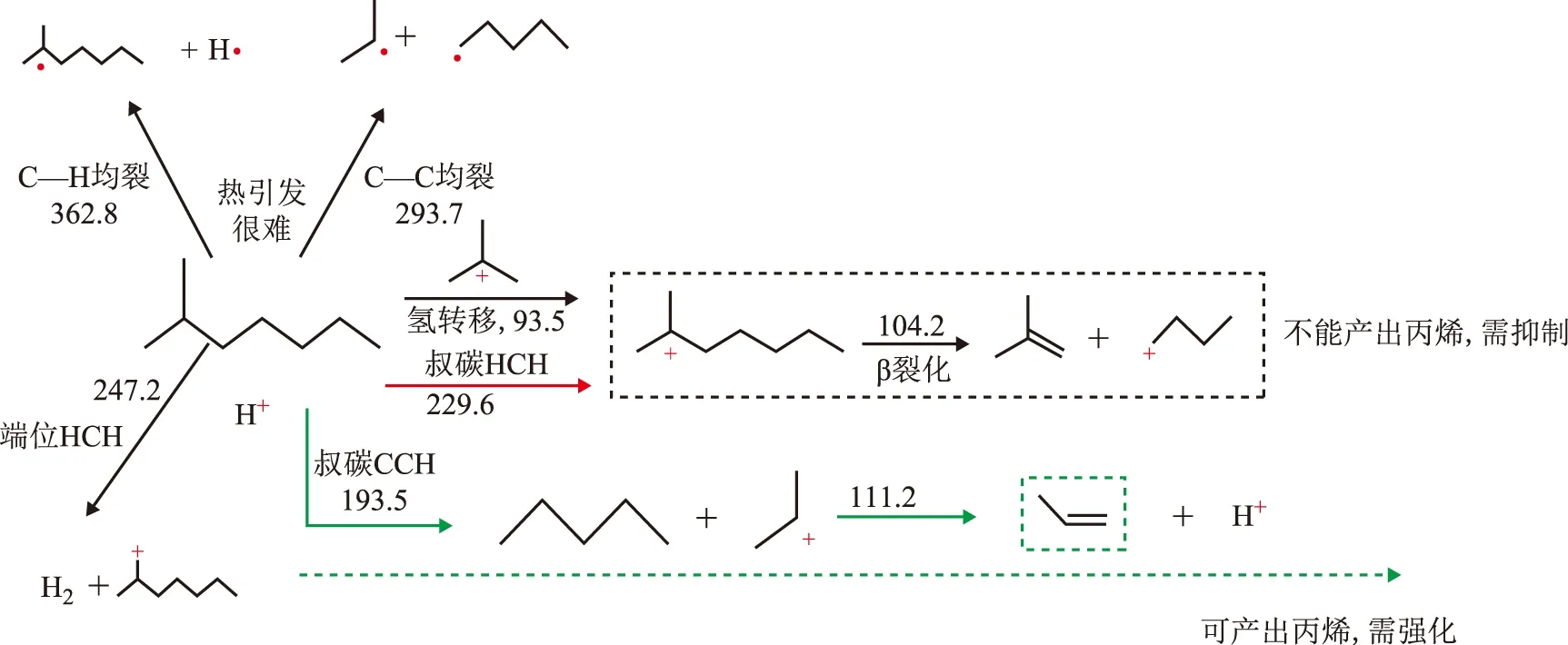

图13为计算得到的2-甲基庚烷裂解反应网络。由图13可见:2-甲基庚烷较易通过负氢离子转移或叔碳HCH五配位生成叔正碳离子,该反应途径较难生成丙烯,需抑制;通过叔碳的CCH五配位引发,可生成丙基正碳离子,进一步生成丙烯,这一反应途径需强化;由于叔碳的存在,2-甲基庚烷引发时较易生成H2,导致H2产率增加。

图11 2-甲基庚烷的几何结构及各键键能

2.3 2,5-二甲基己烷的催化裂解反应

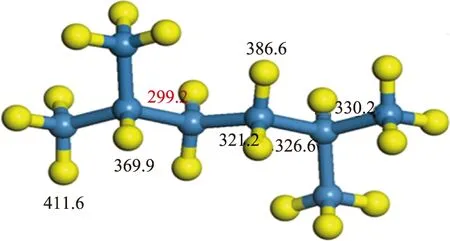

图14为2,5-二甲基己烷的几何结构和各键键能计算结果。从几何结构来看,2,5-二甲基己烷分子近似球型,长1.046 nm,宽0.678 nm,厚0.526 nm,体积0.158 91 nm3,表面积1.716 nm2。与2-甲基庚烷相比,2,5-二甲基己烷更短、更宽。

图13 2-甲基庚烷的裂解反应网络

图14 2,5-二甲基己烷的几何结构和各键键能

从键能来看,由于存在两个叔碳原子,与2,5-二甲基己烷叔碳原子相连的C—H键和C—C键明显更弱。图15为2,5-二甲基己烷电子云分布。从可接近HOMO轨道来看,主要位于与叔碳原子相连的C—C键和端甲基C—H键上。由于与叔碳原子所连C—C键较弱,B酸优先进攻与叔碳原子相邻的C—C键。

图15 2,5-二甲基己烷的电子云分布

图16为计算得到的2,5-二甲基己烷裂解反应网络。2,5-二甲基己烷较易通过负氢离子转移或叔碳HCH五配位正碳离子生成叔正碳离子,该反应途径较难生成丙烯,需抑制;通过叔碳的CCH五配位正碳离子引发,可生成丙基正碳离子,进一步生成丙烯,这一反应途径需强化;由于叔碳原子的存在,2,5-二甲基己烷引发时较易生成H2。

图16 2,5-二甲基己烷裂解反应网络

3 SNCC过程中链烷烃转化率低的原因分析

一般认为,链烷烃是良好的裂解原料,在蒸汽裂解过程中转化率较高。但在催化裂解过程中,链烷烃转化率未达到预期水平,特别是正构烷烃转化率有限。链烷烃的表观转化率仅为52.58%~77.07%。

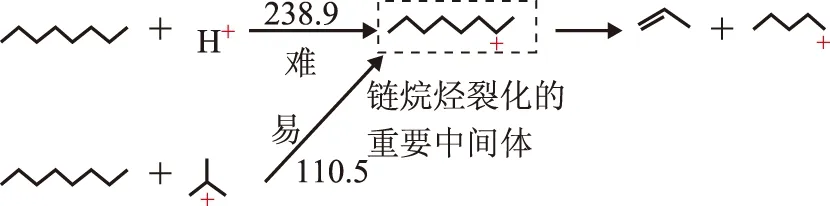

分析各类烃引发阶段的反应,正构烷烃催化裂解引发阶段反应能垒较高。正辛烷被B酸进攻并发生质子化裂化生成三配位正碳离子能垒高达238.9 kJmol,高于其它结构烃类分子。说明链烷烃裂解反应受到反应引发阶段速率限制。

如果体系中已存在一定浓度的正碳离子,通过链烷烃原料分子与体系中低碳数正碳离子之间的负氢离子转移反应,能够显著加快三配位正碳离子中间体的生成速率,从而加快链烷烃的裂化速率。正辛烷通过质子化裂化反应和通过负氢离子转移反应的引发反应能垒对比如图17所示。正辛烷被叔丁基正碳离子通过负氢离子转移反应质子化的能垒仅为110.5 kJmol。

图17 正辛烷的引发反应能垒对比

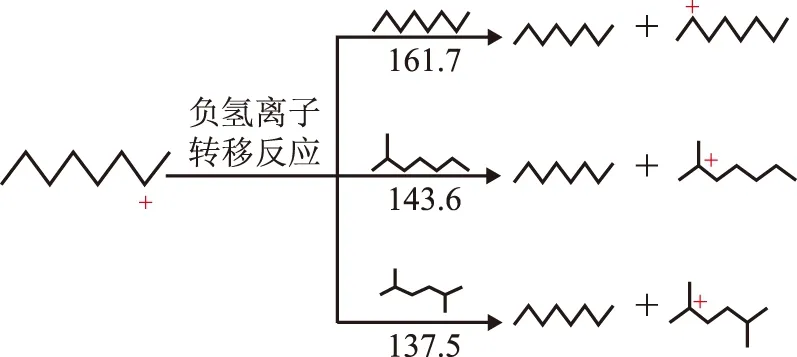

体系中存在的高供氢活性分子也会影响反应进程。如果烃分子中存在叔碳原子,受叔碳原子影响,与之相连的C—H键变弱,这种烃分子会倾向于供出与该叔碳原子相连的氢原子(叔氢原子),饱和已经生成的正构正碳离子,使其转化为没有裂化能力的正构烷烃,从而影响正辛烷的裂解转化率。辛基正碳离子与各种结构链烷烃发生负氢离子转移反应的能垒如图18所示。

图18 辛基正碳离子与链烷烃发生负氢离子转移反应的能垒

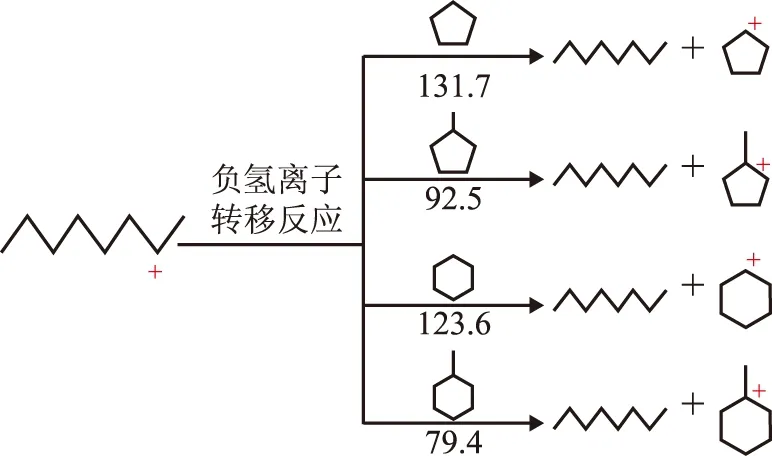

体系中存在的环烷烃分子供氢能力更强,更容易与生成的正构烷烃正碳离子中间体发生负氢离子反应,从而在更大程度上抑制链烷烃的转化。辛基正碳离子与各种结构环烷烃发生负氢离子转移反应的能垒如图19所示。带有取代基的环烷烃对辛基正碳离子的饱和能力最强,甲基环己烷与正辛基正碳离子发生负氢离子转移反应的能垒低达79.4 kJmol。

图19 辛基正碳离子与环烷烃发生负氢离子转移反应的能垒

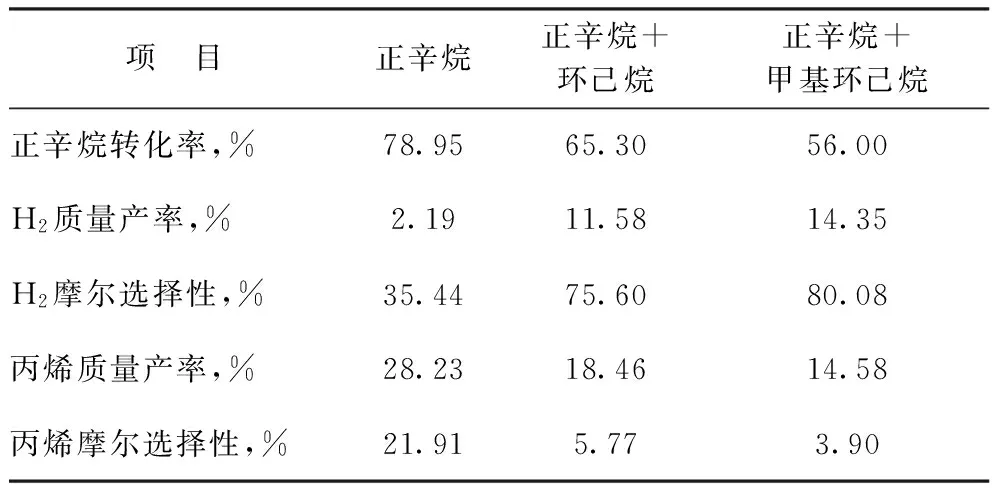

为了验证本研究理论化学计算所提出的负氢离子转移反应影响链烷烃转化结论的可靠性,将正辛烷单独进行催化裂解试验,后将正辛烷分别与环己烷和甲基环己烷以质量比1∶1的比例混合,以IY-0为催化材料,在超短接触时间微反装置上600 ℃下进行催化裂解试验,结果见表4。

表4 正辛烷、正辛烷与环己烷和甲基环己烷混合原料的催化裂解反应性能

由表4可见:与正辛烷单独裂解相比,正辛烷与高供氢活性的环己烷混合原料裂化过程中,正辛烷转化率从78.95%下降到65.30%,丙烯选择性也从21.91%下降到5.77%;正辛烷与供氢活性更强的甲基环己烷混合原料进行催化裂解时,正辛烷转化率进一步下降到56.00%,丙烯选择性也从21.91%下降到3.90%。分子水平实验结果与石脑油催化裂解反应化学研究结果基本一致。因此,反应体系中存在的环烷烃等供氢能力较强的烃类会通过负氢离子转移反应抑制链烷烃转化,从而导致链烷烃转化率较低。

4 强化SNCC过程中链烷烃选择性催化裂解的方法

如前文所述,SNCC过程中链烷烃的裂解转化主要受限于其引发步骤,而经各种途径引发得到的烷基正碳离子中间体又较易被供氢能力相对较强的环烷烃分子通过负氢离子转移反应泯灭。考虑到不同结构烃分子催化裂解反应行为的差异和不同结构烃分子混合催化裂解可能造成的相互影响,及催化裂解目标产物的分子水平明确性,在催化剂不同位点上实现石脑油异构体烃分子原料精细化定位裂解、精细化分别加工是实现石脑油高选择性催化裂解的合理思路。设计的催化材料需要能够有效地促进链烷烃的裂解,同时能够抑制这些负氢离子转移反应的发生。

新型催化材料孔道应抑制链烷烃之外的烃类进入,抑制其它具有环状结构的烃类进入孔内和链烷烃发生氢转移反应,孔内存在足够的空间能够满足链烷烃之间的氢转移反应。比较各种典型分子筛材料结构特征,Y型分子筛有较大的孔径,可使大部分烃分子进入孔道,但对所需负氢离子转移反应没有选择性;Beta和ZSM-5分子筛缺少负氢离子转移反应所需空腔;MCM分子筛有较小的孔径,对链烷烃分子扩散有选择性,但空腔尺寸较大,对负氢离子转移反应选择性较差;IM分子筛既有合适的孔径,也有合适的空腔,是理想的石脑油高选择性催化裂解材料。

IM-5分子筛具有合适的孔径和小笼。其孔径较小,能够对不同烃分子在孔道内的扩散进行择形,抑制具有环状结构烃类的扩散,而允许链烷烃的扩散,进行单分子裂化反应。其小笼较大,具有较孔径更大的空腔,能够满足链烷烃之间的双分子氢转移反应,促进原料大分子的正碳离子生成,提高链烷烃的转化。

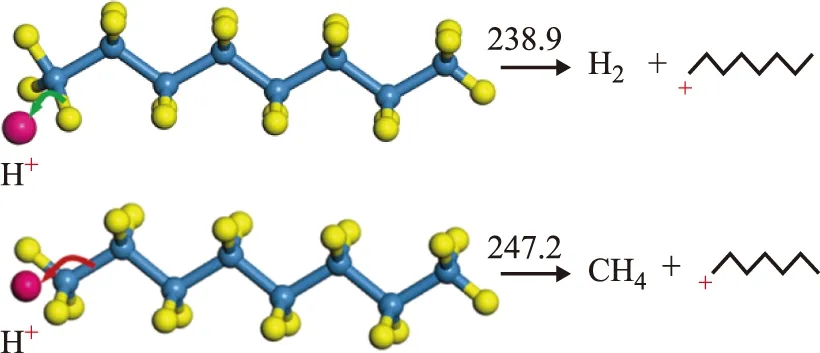

在催化材料制备过程中还可混喷入一定比例的USY型分子筛,能够让大分子的环状结构烃类扩散,具有较强的裂化活性。配合活性载体分散活性中心,提高水热稳定性,具有一定的裂化大分子的能力。选用铝基黏结剂,提高催化剂的强度,并具有一定的裂化大分子能力。综合考虑,新型石脑油催化裂解高选择性裂化催化剂IY-15如图20所示。

图20 新型石脑油催化裂解高选择性裂化催化剂示意

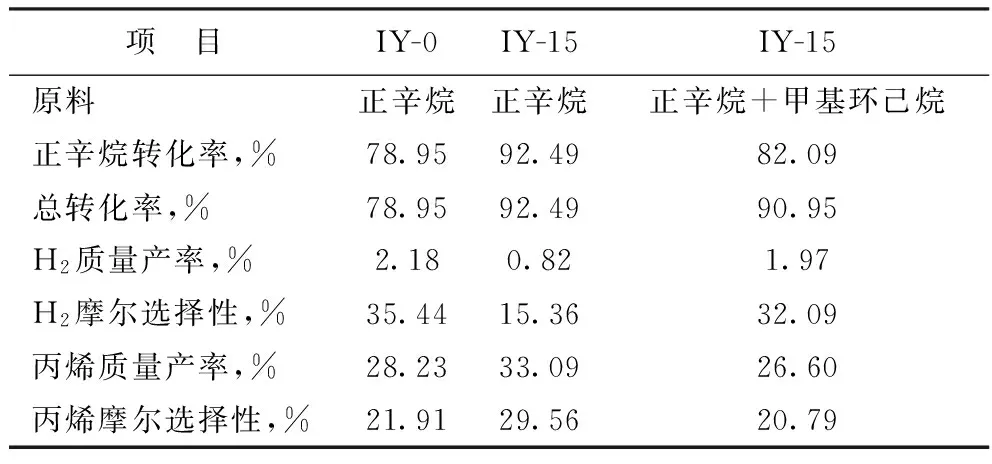

为考察新型高选择性催化裂解催化材料的性能,在超短接触时间微型反应装置中进行IY-15催化剂上正辛烷、正辛烷与甲基环己烷(质量比1∶1)混合物的催化裂解试验,并与IY-0催化剂上的正辛烷催化裂解试验进行对比,反应温度均为600 ℃,试验结果见表5。

表5 正辛烷在催化剂上的裂解性能比较

由表5可见:在含有IM-5分子筛的IY-15催化剂上,正辛烷转化率达到92.49%,高于其在IY-0催化剂上的转化率,即使在反应物原料体系中引入50%的高供氢能力的甲基环己烷,在相同反应条件下,正辛烷转化率仍能达到82.09%,说明新型高选择性催化材料的引入可明显抑制反应过程中H2的形成;正辛烷在IY-15催化剂上反应时的H2产率仅为0.82%,H2摩尔选择性为15.36%,均远低于相同条件下在IY-0催化剂上的H2的生成(见表4),说明新型催化材料可对2种反应特征不同的原料分别进行针对性的反应方向诱导,有效抑制环烷烃与链烷烃之间的负氢离子转移反应对裂解的负面影响。同时,新型催化材料的引入还可以增加反应过程中丙烯的生成。正辛烷在IY-15催化剂上进行催化裂解反应的丙烯产率和丙烯摩尔选择性相较其在IY-0催化剂上的催化裂解反应分别高4.86和7.65百分点。说明含有新型高选择性催化材料IM-5分子筛的IY-15催化剂可有效强化链烷烃的裂解,同时还可以提高裂解过程中丙烯的生成、抑制H2的生成,是较为理想的催化裂解催化材料。

5 结 论

(1) 采用分子模拟技术结合微反裂解试验的方法对石脑油模型化合物进行了反应化学研究,对不同结构石脑油链烷烃分子的结构和链引发、链传递等裂解反应行为进行了研究。提出了不同结构石脑油链烷烃分子的催化裂解反应化学历程和较为完整的催化裂解反应网络。

(2) 对石脑油烃分子反应历程进行了分析,从反应化学角度合理地解释了石脑油催化裂解过程链烷烃转化率低的原因。反应体系中存在的环烷烃会通过负氢离子转移反应抑制链烷烃转化,从而导致链烷烃转化率较低。

(3) 基于分子水平石脑油催化裂解反应化学,引入新型的具有特定孔道结构的分子筛。IM-5分子筛有合适的孔径,满足链烷烃扩散要求,有合适的小笼,存在足够的空腔容纳链烷烃直接进行氢转移反应。经裂解试验评价,含有IM-5分子筛的IY-15催化剂可有效促进链烷烃的裂解,是较为理想的催化裂解催化材料。

[1] 姚晖, 马广伟, 陈亮, 等. 氧化物催化剂上石脑油催化裂解制乙烯的研究[J]. 工业催化, 2006, 14(3): 11-13

[2] Lee W H, Jeong S M, Chae J H, et al. Coke formation on KVO3-B2O3/SA5203 catalysts in the catalytic pyrolysis of naphtha[J]. Industrial Engineering & Chemistry Research, 2004, 43(8): 1820-1826

[3] 魏晓丽, 张久顺, 毛安国.等. 石脑油催化裂解生成甲烷的影响因素探析[J]. 石油炼制与化工, 2014, 45(3): 1-5

[4] Rahimi N, Karimzadeh R. Catalytic cracking of hydrocar-

bons over modified ZSM-5 zeolites to produce light olefins: A review[J]. Applied Catalysis A, 2010, 398(1/2): 1-17

[5] 戴厚良. 烃类裂解制乙烯催化剂研究进展[J]. 当代石油石化, 2003, 11(9): 9-13

[6] 罗承先. 日本开发成功石脑油催化裂解工艺[J]. 石油化工动态, 2000, 8(3): 17

[7] 马文明,李小斐,朱根权,等.重油催化裂解多产轻芳烃工艺的研究[J].石油炼制与化工, 2015, 46(8): 1-6

[8] 王国清. 乙烯生产新工艺进展[J]. 石油化工, 2002, 31(8): 662-667

STUDY ON SELECTIVE CATALYTIC CRACKING REACTION OF PARAFFINS IN CATALYTIC CRACKING OF STRAIGHT-RUN NAPHTHA

Bai Fengyu, Dai Zhenyu, Zhao Yi, Wei Xiaoli

(SINOPECResearchInstituteofPetroleumProcessing,Beijing100083)

The low conversion rate of paraffins, 52.58%—77.07%, limits the light olefins yield in straight-run naphtha catalytic cracking(SNCC).Reaction networks ofn-octane, 2-methyl heptanes and 2, 5-dimethyl hexane as models were established by DFT methods to investigate the initiative ways of ideal chain reaction and reaction direction.It is found that the existing naphthenic hydrocarbon with higher hydrogen donating ability in naphtha is the key reason for limited conversion of paraffins due to the hydride transfer reaction.The addition of IM-5 zeolite with specific microporous structure in catalyst can rationally strengthen the selective catalytic cracking reactions of paraffins in SNCC process.

straight-run naphtha; catalytic cracking; paraffins; reaction network; chain initiation; chain transfer; IM-5 zeolite

2016-06-08; 修改稿收到日期: 2016-10-15。

白风宇,博士,工程师,从事催化裂解工艺技术的研究开发工作。

赵毅,E-mail:zhaoyi.ripp@sinopec.com。