钢体PDC钻头表面强化耐磨性试验研究

张 栋,蔡宝君,陈 曦,张久凤

(1.中石化胜利石油工程有限公司 钻井工艺研究院,山东 东营 257017;2.山东胜利职业学院,山东 东营 257097;3.中国石化胜利油田分公司 技术检测中心,山东 东营 257000)

2017-07-08

张 栋(1985—),男,山东冠县人,中石化胜利石油工程有限公司钻井工艺研究院工程师,硕士,主要从事PDC钻头研究。

10.3969/j.issn.1673-5935.2017.03.011

钢体PDC钻头表面强化耐磨性试验研究

张 栋1,蔡宝君2,陈 曦1,张久凤3

(1.中石化胜利石油工程有限公司 钻井工艺研究院,山东 东营 257017;2.山东胜利职业学院,山东 东营 257097;3.中国石化胜利油田分公司 技术检测中心,山东 东营 257000)

钢体PDC钻头在油气钻探行业中得到越来越广泛的应用,表面强化质量直接影响钢体PDC钻头的使用寿命。对使用3种不同表面强化材料及工艺的试件进行摩擦磨损试验。试验结果表明,进口焊条堆焊的耐磨性高于碳化钨粉末喷焊,碳化钨粉末喷焊高于国产焊条堆焊,今后逐步推广进口堆焊焊条,提高钢体PDC钻头的生产质量。

PDC钻头;钢体;表面强化;耐磨性

近年来三维数控加工技术得到了快速发展,钢体PDC钻头具有设计加工快速、灵活、精度高及适应各种复杂地层的优越性,应用越来越广泛,已达到产业化推广的阶段[1-2]。由于钢体材质本身不耐磨损和冲蚀,表面强化(堆焊、喷焊)是提高钢体钻头强度的一项有力措施,因此表面强化质量也直接影响了钢体PDC钻头的使用寿命。关于碳化钨堆焊的性能,国内不少学者都进行一定的研究[3-5],但是针对钢体PDC钻头制造过程中使用不同的表面强化配方及工艺,其耐磨性目前还没有进行详细的研究。如果表面强化质量差,会出现气孔、裂纹、磨损冲蚀等问题,影响钻头的使用效果。围绕这一问题,进行3种不同表面强化材料及工艺的试件耐磨性试验研究。

1 试验方案

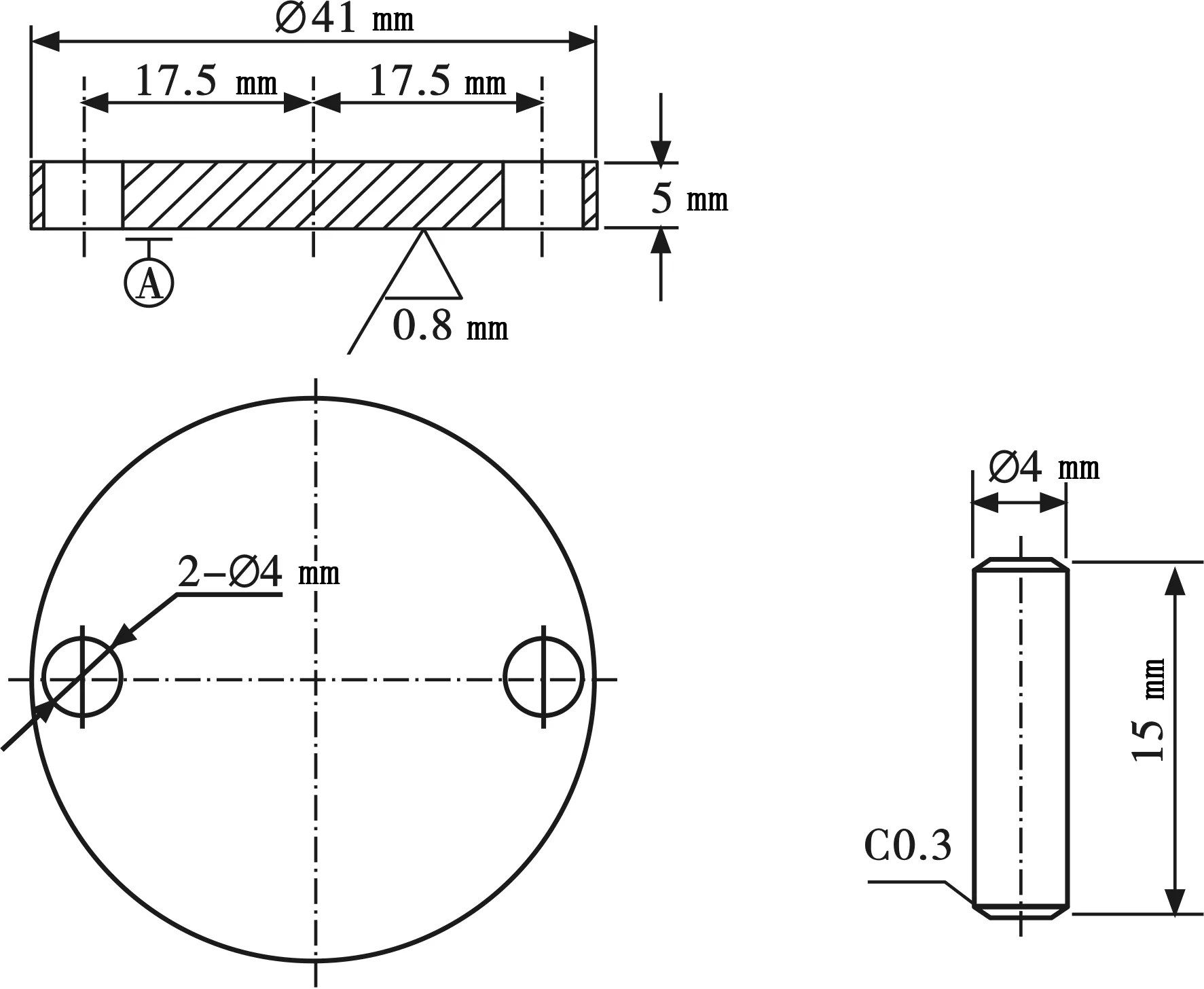

测定钢体PDC钻头使用的3种表面强化材料在相同条件下的磨损量,比较其耐磨性。摩擦磨损试验采用销盘式,下试件为Φ41 mm×5 mm的待测试件,上试件为Φ4 mm的GCr13高碳铬轴承钢销子,硬度为60 HRC。试验时采用销子与下试件对磨的销盘摩擦副形式,通过测定相同条件下的磨损量来判定三种堆焊材料(每种做2组试件,共6个试件)的耐磨性。采用电子天平称量试件的磨损失重,测量精度为0.1 mg,测量次数为3次,测试结果取其平均值。

2 试验设备

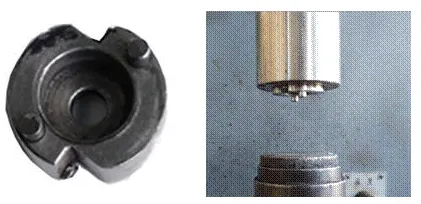

(1)材料端面高温摩擦磨损试验机,如图1所示。

图1 材料端面高温摩擦磨损试验机

(2)电子天平。试验用试件采用销-盘摩擦副,销盘材质为GCr13,直径Φ4 mm,硬度60HRC,如图2所示。

试件形状和尺寸如图3所示。

图2 销-盘摩擦副

图3 试件尺寸

3 试验材料

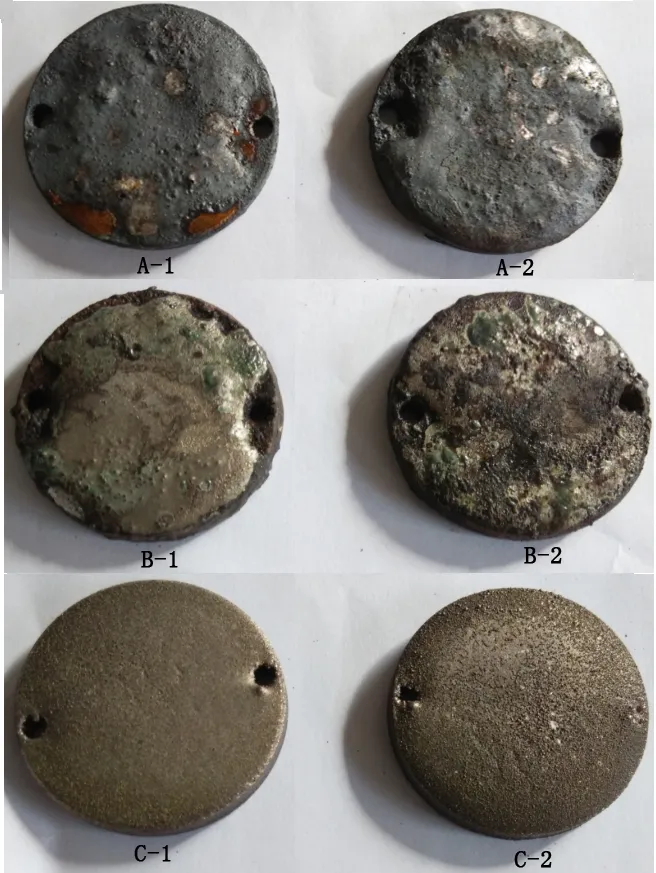

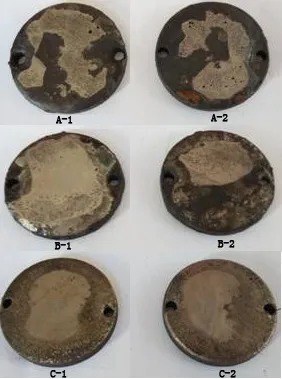

本次试验所用材料基体均为42CrMo钢材,分别用不同的碳化钨材料高温熔敷而成,A类试件编号A-1、A-2,为国产焊条堆焊而成;B类试件编号B-1、B-2,为进口焊条堆焊而成;C类试件编号C-1、C-2,为碳化钨粉末喷焊而成。6个试件的形貌如图4所示。

图4 3种试件初始照片

由于原始试件表面粗糙不平整,为了提高试件表面平整度,减小试验过程的不稳定现象,将试件经砂轮表面磨平后再进行试验。经过表面处理过的试件如图5所示。

图5 试验前6个试件的表面形貌

4 试验结果

本次试验采用的试验参数为:试验力50 N和70 N,试验时间为30 min,转速50 r/min,摩擦副形式为销盘摩擦。试验后的试件表面形貌如图6所示。

图6 试验后6个试件的表面形貌

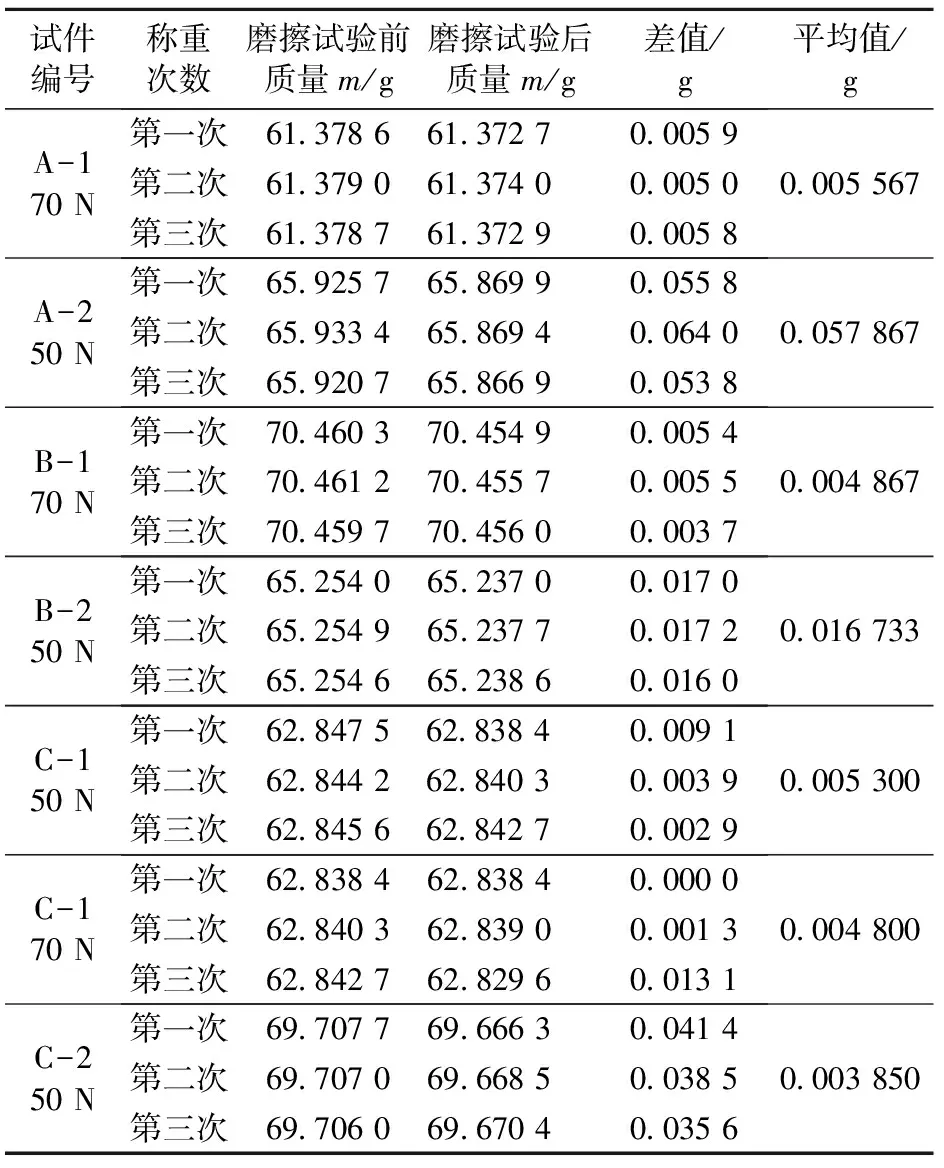

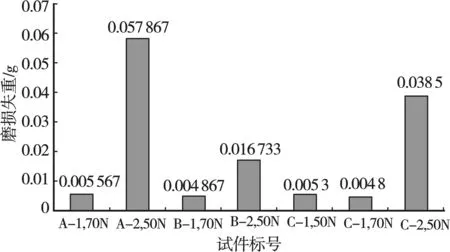

表1为3种表面强化后的材料(6个试件)在相同条件下摩擦盘的磨损失重数据。图7为3种试件磨损失重的直方图。

表1 3种表面强化材料摩擦盘的磨损失重

图7 3种表面强化材料试件摩擦盘的磨损失重

由表1、图7可以看出,磨损量由多到少的顺序为1号材料试件>3号材料试件>2号材料试件,说明2号试件的耐磨性优于1号和3号材料试件,即进口焊条堆焊的耐磨性高于碳化钨粉末喷焊,碳化钨粉末喷焊高于国产焊条堆焊。

5 现场应用

生产钢体PDC钻头一般使用国产焊条堆焊(B类试件),钻头现场使用后,有部分钻头的表面强化层出现过气孔、裂纹、磨损冲蚀等质量问题。

考虑成本因素,将本试验研究使用的进口焊条同国产焊条、碳化钨粉末结合使用,在钻头的关键部位(如钻头冠部的主切削齿周围等)使用进口焊条堆焊,现场应用了半年时间,未出现过表面强化质量问题,问题产品发现率明显降低(图8)。钢体PDC钻头的质量得到了提高,取得了好的现场使用效果,屡创指标。

图8 进口焊条堆焊的某只钻头现场使用后形貌

6 结 论

(1)由不同材料的磨损试验失重对比可以看出,进口焊条堆焊的耐磨性高于碳化钨粉末喷焊,碳化钨粉末喷焊高于国产焊条堆焊。

(2)今后可以逐步推广进口堆焊焊条,并进行现场应用试验对比,提高钢体PDC钻头的生产质量。

(3)进口焊条、碳化钨粉末喷焊、国产焊条可以结合使用,关键部位使用新的进口焊条。

[1] 周龙昌.堆焊技术在钢体PDC钻头表面硬化中的应用[J].石油机械,2004,32(5):38- 40.

[2] 周龙昌.钢体PDC钻头新型制造工艺研究[J].石油机械,2004,33(5):105-107.

[3] 吴太勇,李国学.不同处理工艺对高合金堆焊合金层组织及耐磨性影响[J].热加工工艺,2015,44(15):219-221.

[4] 董世知,周鹏,马壮,等.碳化钨/高锰钢堆焊层的制备工艺及耐磨性能[J].金属热处理,2012,37(4):55-58.

[5] 杜学铭,施雨湘,李爱农,等.碳化钨复合耐磨堆焊层泥沙磨损性能的研究[J].武汉理工大学学报,2002,26(2):161-164.

TB302.3

A

1673-5935(2017)03- 0036- 03

[责任编辑]印树明