海管立管腐蚀缺陷修复关键技术及质量控制

王 威, 鲁 瑜, 张宗超, 郭 庆, 县申平, 张庆晓

[1.中海石油(中国)有限公司天津分公司,天津 300452; 2.广东石油化工学院石油工程学院, 广东 茂名 525000; 3.广东省非常规能源工程技术研究中心,广东 茂名 525000]

海管立管腐蚀缺陷修复关键技术及质量控制

王 威1,2,3, 鲁 瑜1, 张宗超1, 郭 庆1, 县申平1, 张庆晓1

[1.中海石油(中国)有限公司天津分公司,天津 300452; 2.广东石油化工学院石油工程学院, 广东 茂名 525000; 3.广东省非常规能源工程技术研究中心,广东 茂名 525000]

为了研究海管立管腐蚀缺陷修复技术及其施工工艺质量控制问题,以渤海某平台海管为对象,从腐蚀环境、防护层等方面分析了海管立管腐蚀缺陷的原因。从腐蚀立管基底表面处理、防腐膏填平、缠绕黏弹体防腐胶带、缠绕PVC防护带、缠绕水固化环氧玻璃钢外护带等环节介绍了海管立管修复关键技术及其施工工艺主要内容。同时对施工质量控制环节做了详细的论述。总结出海管立管修复需从技术方案、表面处理、施工工艺、技术检测及现场恢复等方面进行整体性质量控制。

海底管道;腐蚀;修复;质量控制

0 引 言

海底管道作为海上油气田生产的主要设施之一,一旦发生腐蚀泄漏,不仅会导致油田生产关停而带来的巨大经济损失,还会造成严重的海洋环境污染[1—2]。近年来,国内外海上油田陆续出现海底管道因腐蚀发生泄漏的事故,严重影响了海洋石油安全开发利用,如何防止海底管道腐蚀泄漏,更好地监测海管运行的状况和腐蚀现状,成为海上油田十分关心的问题[3—5]。因此,加强海底管道的完整性管理十分必要,特别是研究已服役海管腐蚀修复技术及质量控制等就显得更为重要[6—7]。以渤海某平台海管为对象,分析了海管立管腐蚀缺陷原因,介绍了海管立管修复关键技术及其施工工艺等主要内容,同时对海管立管修复施工质量控制环节做了详细的说明。

1 海管立管腐蚀原因分析

渤海某油田海管规格: 管道直径为254mm,正常壁厚为9.3mm,最大运行压力为1.85MPa,管道材质为A106,管道材料的屈服强度为205~275MPa。日最大输送量14180m3,入口平均压力为1.52MPa,入口平均温度为61℃。以海管立管为对象,分析腐蚀缺陷的主要原因如下。

(1) 环境因素: 海管立管所处位置特殊,飞溅区环境恶劣,长期受海浪连续不断的侵蚀,是导致海管立管腐蚀的首要原因[8]。

(2) 防护层老化失效: 海管立管原防护层受海水侵蚀老化失效,与海管管壁基本脱开,形成空隙,基本失去防腐的作用。海水、雨水、雾气等进入管壁与防护层的间隙中,且难以排出,进而加剧了海管立管的腐蚀。

2 海管立管腐蚀缺陷修复技术

海管立管腐蚀缺陷修复补强工艺主要分为基底表面处理、防腐膏填平、缠绕黏弹体防腐胶带、缠绕PVC防护带、缠绕水固化环氧玻璃钢外护带等环节,具体施工如下。

(1) 基底表面处理。黏弹体防腐的表面处理要求较低,达到St1或者St2即可,不需要喷砂除锈。表面处理要求钢结构表面无明显鼓泡和浮锈;有海生物附着区应尽量除去附着的海生物,表面突出物不应有锐角。对海管立管进行表面处理时,应清理松散的氧化皮、铁锈和其他有害物质,并应使用热风枪把管道表面较为明显的海水吹干。

(2) 防腐膏填平。用防腐膏将管线不平处及锈蚀严重处补平。由于管卡和法兰为异形结构,直接缠绕黏弹体会有空鼓,因此需要使用黏弹体防腐膏进行填平。填充分两部分进行,法兰部分时应使得黏贴胶带时能平滑过渡。管卡螺栓部分填充主要是把管卡两侧的螺栓部位填平,使得可整体缠绕黏弹体胶带。如图1所示。

图1 防腐膏填平示意图Fig.1 Sketch map of antiseptic plaster spackling protection

(3) 缠绕黏弹体防腐胶带。缠绕黏弹体防腐胶带无须保持张力,只须边缠绕边擀压黏弹体防腐胶带,使胶带保持平整且与管体表面密封良好。缠绕黏弹体胶带时要求有10%搭接量,保证各处至少缠绕两层。缠绕黏弹体时应铺平,将里面的空气或者水分压出。如图2所示。

图2 缠绕黏弹体防腐胶带示意图Fig.2 Sketch map of winding the viscoelastic tape

(4) 缠绕PVC外保护带。在防腐胶带外缠绕2层外保护带,注意缠绕时外带两侧要留出2~3mm宽的防腐胶带不要遮盖。缠绕时需要施加张力,交错缠绕外带,确保完全覆盖。缠绕PVC外保护带最后半圈时,无需施加张力。如图3所示。

图3 缠绕PVC外保护带示意图Fig.3 Schematic diagram of winding PVC outer protective belt

(5) 缠绕水固化外护带。把双组分环氧树脂混合在一起,并不断搅拌使其充分混合发生反应。AB组分环氧树脂为固定比例,混合时应使用AB组分料桶里的全部涂料;待环氧树脂充分混合后,均匀涂刷在玻璃纤维布上面。环氧树脂混合30min后,初步固化并成形。因此现场制作不能过早进行,混合后超过30min还未使用的环氧树脂应废弃。缠绕水固化外带时采用50%搭接的方式。

3 质量控制关键点

3.1 表面处理标准

应用防腐材料之前按要求用手动工具或者电动工具进行表面处理,至少要达到St2标准,在海管立管修复施工过程中,建议对立管表面处理标准达到St3,如图4(a),(b)所示。标准根据除锈的等级要求,去除基底表面附着不牢的氧化皮、松动的铁锈和油漆。基底表面必须干燥,带有轻微的金属光泽,且没有油脂、灰尘、泥土、盐碱物和其他的污染物。表面不能抛光或打磨得很光滑。

(a) St2标准

(b) St3标准

3.2 黏弹体防腐膏的使用条件

黏弹体防腐膏是专门对法兰等异形体使用的防腐材料,因为它的形态类似于泥状,可以容易地进入各类物体的间隙和角落中进行防腐,如在对法兰、抱卡的螺栓进行防腐时就非常有效。而黏弹体外护带则是专门为管线防腐设计的产品,当管线外壁处于平整的状态时不需要使用防腐膏进行填充,以确保黏弹体外护带能够紧密地贴附在管壁上起良好的防腐作用。

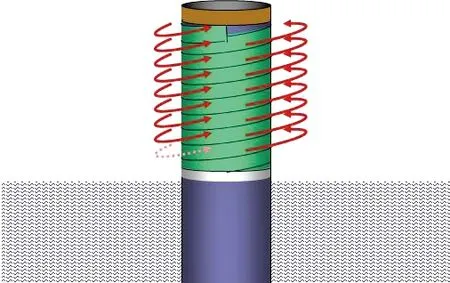

3.3 直管的防腐带缠绕工艺

对于内带,绕着管道原位缠绕一圈黏弹体胶带,不要施加张力。使刻度线的那一边朝着缠绕的方向,以便缠绕的时候根据刻度搭接10mm。如果有褶皱,从里往外(从中心方向)轻压黏弹体胶带以便排除里面的空气,使黏弹体与基底表面完全粘在一起。

外带一般都进行螺旋缠绕。施加张力绕着管道垂直缠绕外带一圈,与胶带搭接的边缘露出3mm的黏弹体。继续施加张力,50%搭接进行螺旋缠绕。结束的时候绕着管道原位缠绕一圈,也同样在边缘露出3mm的黏弹体。最后180°缠绕(外带搭接外带)时不要施加张力。新卷的外带要与上卷外带胶带结束部分有100mm长的搭接后再开始继续缠绕。如果是垂直的管道,必须从底部往上缠绕便于通过水道。如图5所示。

图5 直管的防腐带外带缠绕工艺Fig.5 Strip winding process of straight pipe

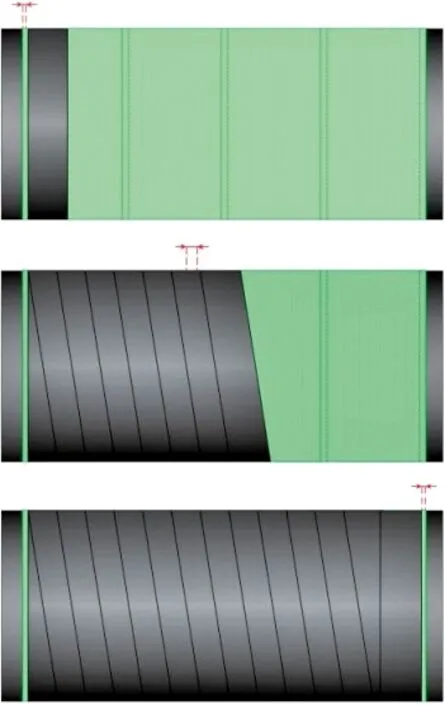

3.4 变径的防腐带缠绕工艺

从较大直径的管段沿管长方向往较小直径的管段贴上黏弹体胶带。在较大直径的管段进行10mm的搭接。较小直径的管段搭接自然会随之增加。沿着大小头的圆周粘贴黏弹体胶带,用手按平表面,防止有空气。在较大直径的管段原位缠绕黏弹体胶带,搭接10mm。大小头两侧均缠绕黏弹体胶带直到变径位置。当大小头管段直径相差很大的时候,缠绕外带的方法完全与黏弹体胶带相同,但在大直径的管段要搭接50%,最后的180°外带缠绕(藏在底层外带上面)时不要施加张力;大小头管段直径相差不大的时候,可以螺旋缠绕外带,外带缠绕搭接50%,但在较小直径管段要搭接80%。外带缠绕结束,在3点钟的方向将最末端对角剪断,不施加张力,将外带向下与底层外带粘住。如图6所示。

图6 变径的防腐带外带缠绕工艺Fig.6 Strip winding process of reduced section

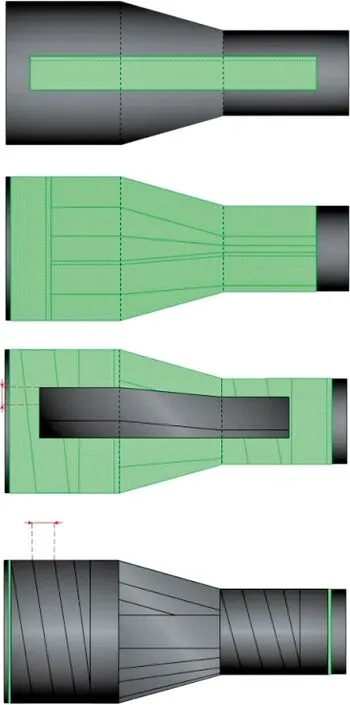

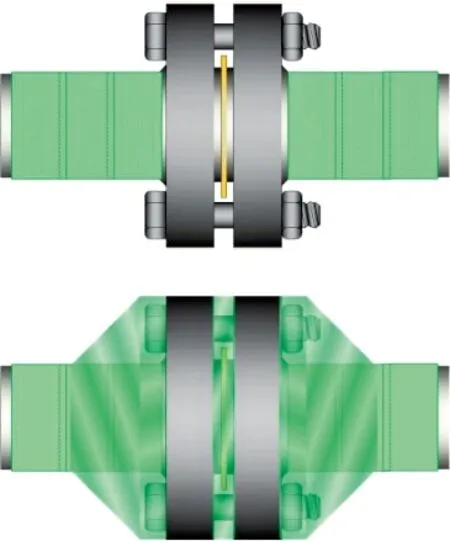

3.5 法兰的防腐带缠绕工艺

在管道上原位或螺旋缠绕黏弹体胶带,尽可能靠近法兰。将防腐膏塞满法兰间隙。在法兰的外缘与管道成45°角使用防腐膏,确保螺栓完全被防腐膏覆盖。根据法兰的尺寸,在法兰片的边缘原位缠绕黏弹体胶带。黏弹体胶带缠绕的总宽度必须大于螺栓的长度。用外带进行机械保护,先沿着法兰中心,原位缠绕一圈。施加张力,继续交错缠绕外带,确保完全的覆盖率。继续缠绕外带直到法兰完全被外带覆盖,在外带的两端,要露出3mm的黏弹体胶带。如图7所示。

图7 法兰的防腐带外带缠绕工艺Fig.7 Strip winding process of flange section

4 结 语

本文分析了海管立管腐蚀缺陷的原因,讨论了海管立管修复关键技术,并对施工质量控制环节做了详细的论述,总结了海管立管修复需从技术方案、表面处理、施工工艺、技术检测及现场恢复等方面进行整体性质量控制。海管立管复合材料修复技术具有操作简便快捷、综合成本较低、修复时间短、无需停输等优点,能较好地解决海上油田海管立管的腐蚀缺陷问题,但其应用周期、可靠性等问题方面仍有待进一步验证。因此,研发出具有更高强度、更高稳定性及良好施工工艺性能的补强修复技术及产品是今后研究中有待加强的方向。

[1] 周莉.南海海域某油田海底管道腐蚀剩余寿命评估[J].石油化工腐蚀与防护,2015,32(3): 57.

Zhou Li. Evaluation of corrosion residual life of subsea pipeline in oil field in South China Sea [J]. Corrosion & Protection in Petrochemical Industry, 2015,32(3): 57.

[2] 黄金营,刘强,郭远明,等.油气集输管道腐蚀失效分析[J].石油化工腐蚀与防护,2007,24(2): 57.

Huang Jin-ying, Liu Qiang, Guo Yuan-ming, et al. Analysis of corrosion failure of oil and gas gathering and transportation pipelines [J]. Corrosion & Protection in Petrochemical Industry, 2007,24(2): 57.

[3] 李发根,韩燕,赵雪会.某海底管道腐蚀失效分析[J].石油管材与仪器,2015,1(4): 47.

Li Fa-gen, Han Yan, Zhao Xue-hui. Corrosion failure analysis of a subsea pipeline [J]. Petroleum Tubular Goods & Instruments, 2015,1(4): 47.

[4] 路民旭,陈迎锋,董绍华,等.管道维修补强技术及其发展趋势[J].油气储运,2005,24(增刊): 129.

Lu Min-xu, Chen Ying-feng, Dong Shao-hua, et al. Pipeline repair and reinforcement technology and its development trend [J]. Oil and Gas Storage and Transportation, 2005,24(suppl.): 129.

[5] 蔡星,艾颖,邵应梅.海上腐蚀管线的复合修复[J].国外油田工程,2002,18(9): 50.

Cai Xing, Ai Ying, Shao Ying-mei. Composite repair of corrosion pipeline at sea [J]. Foreign Oilfield Engineering, 2002,18(9): 50.

[6] 陈健,鲁成云.碳纤维复合材料补强技术在输油管道维修中的应用[J].油气储运,2010,29(2): 40.

Chen Jian, Lu Cheng-yun. The application of carbon fiber composite reinforcement technology in oil pipeline maintenance [J]. Oil and Gas Storage and Transportation, 2010,29(2): 40.

[7] 刘杨.油田压力管道碳纤维补强技术[J].油气田地面工程,2008,27(7): 79.

Liu Yang. Carbon fiber reinforcement technology of pressure pipe in oil field [J]. Oil-Gasfield Surface Engineering, 2008,27(7): 79.

[8] 马卫锋,蔡克,杨来平,等.钢质管道复合修复补强技术存在的问题及对策[J].管道技术与设备,2011(1): 38.

Ma Wei-feng, Cai Ke, Yang Lai-ping, et al. Problems and countermeasures of composite repair and reinforcement of steel pipeline [J]. Pipeline Technology and Equipment, 2011(1): 38.

KeyTechnologyandQualityControloftheCorrosionDefectoftheRiserinOffshoreOilfield

WANG Wei1,2,3, LU Yu1, ZHANG Zong-chao1, GUO Qing1, XIAN Shen-ping1, ZHANG Qing-xiao1

[1.CNOOC(China)Co.,Ltd.TianjinBranch,Tianjin300452,China; 2.FacultyofPetroleum,GuangdongUniversityofPetrochemicalTechnology,Maoming,Guangdong525000,China; 3.GuangdongResearchCenterforUnconventionalEnergyEngineeringTechnology,Maoming,Guangdong525000,China]

In order to study the corrosion defect repair technology and its construction process quality control, based on the analysis of the corrosion environment and protective layer, the corrosion defects of the riser in Bohai are analyzed. From the aspects of riser base surface treatment, corrosion and anticorrosive ointment filling, viscoelastic tape winding, the winding of PVC protective belt, and the winding of water curing epoxy glass steel belt, we introduce the sea pipe repair key technology and construction technology of riser. At the same time, after detailedly introducing the riser repair construction quality control, the riser repair reinforcement scheme, surface treatment, construction technology, detection technology, site restoration and other aspects are described for the overall quality control.

submarine pipeline; corrosion; repair; quality control

2017-04-02

渤海石油管理局辽东作业公司生产科研项目(2015BHTJ-LD-0325)

王威(1983—),男,博士,工程师,主要从事海上油气田开发与开采、油气集输与处理技术等方面的研究。

TE973

A

2095-7297(2017)03-0131-05