新型补口工艺在海底管道铺设中的应用

刘有利, 熊 睿, 袁举洋, 洪 森

(海洋石油工程股份有限公司,天津 300451)

新型补口工艺在海底管道铺设中的应用

刘有利, 熊 睿, 袁举洋, 洪 森

(海洋石油工程股份有限公司,天津 300451)

国内传统海底管道的铺设多采用手工补口,效率较低,而热收缩带补口施工质量会影响补口的长期可靠性。针对手工补口存在施工困难以及补口质量不稳定等问题,研究并引进新型机械化补口设备。通过实践经验表明,机械化补口设备能完成喷砂、预热、收缩、回火等工序的自动化操作,有效保证了热收缩带作为主涂层补口材料的安装质量,提高了补口效率,从而节省了大量的工程成本。

海底管道;补口;热缩带

0 引 言

海底管道是海上油气田开发的主要设施之一,2013年中国海洋石油公司依靠自有船舶已铺设海管600多千米,业务量巨大。海上施工最大的成本消耗是施工船舶,铺管船每天的成本动辄上百万。因此提高海上作业效率,降低铺设海底管道时间,是最有效降低成本的方法。在常规浅水领域,与国际海管铺设相比,国内的铺设效率存在较大差距。例如在荔湾项目浅水铺设中,使用我司海洋石油202和国际上租用的G1201船进行常规海管的铺设,在G1201比海洋石油202多一个焊接作业站的情况下,海洋石油202的日铺设效率平均为80根/天,而G1201船日铺设效率平均为160根/天。可见,我公司铺管船效率与国外公司的相比存在较大差距[1]。

国外先进公司对节点的涂敷理念相对准确,对节点的涂敷性能提到与主涂层性能完全匹配的程度。大部分都是采用4个左右防腐工作站来进行节点涂敷,表面处理均采用喷砂机械设备,热缩带加热收缩均采用中频感应加热设备。喷砂+中频加热设备已经成为海管涂覆工作站的标配。而国内前几年还采用传统手工施工工艺,如海洋石油202船于2011年铺设完成的丽水项目长达100km的海底管道时,采用动力工具除锈进行表面处理;采用喷枪加热管道和热缩带[2]。

为提升国内海洋石油工程铺设管道效率,针对国内外对海管节点补口技术的差异,新工艺、新方法需要逐步取代传统工艺。本文介绍新型补口工艺在海底管道铺设中的应用。应用结果表明,采用新工艺可提高补口效率,节省工程成本。

1 热缩带手工补口技术

我国传统单层配重海底管道其节点防腐施工步骤如下。

(1) 表面处理: 海管节点在焊接及NDT检验完成后进行防腐施工,预热节点使其温度至少高于露点温度5℃以便去除水汽,之后对管材进行预处理去除表面的油脂等杂物,并采用动力工具进行打磨,使表面处理等级达到St3的要求。

(2) 预热: 使用喷枪预热节点区域表面温度超过90℃。预热不足会导致热缩带产生附着力不足及黏接性能失效等缺陷。

(3) 热缩带涂覆: 将热缩带除去内衬的一端放置在海管节点的10点或2点位置,使热缩带宽松缠绕在海管节点上,按产品说明书要求对其均匀加热并用滚轮挤出热缩带内气泡。安装完后需对其进行外观检验,要求热缩带完全附着在管体上,并在热缩带两边边缘一圈位置都可以看见黏接剂均匀溢出,不允许且热缩带出现开裂和孔洞。待温度降至90℃以下,依据标准对热缩带进行漏涂点检验,发现漏涂点后需用专门的修补材料进行修补。

(4) 发泡填充: 采用铁皮点焊两端并裹在混凝土配重层上,采用气枪将发泡的混合组分打入热缩带与混凝土层之间的缝隙里,检查其均匀性,等发泡结束后通知船舶走船,整个流程即全部完成。

手工补口操作对工人的熟练程度和施工技术有很高的要求,在管径较大时,手工补口产生的缺陷会产生质量安全隐患。

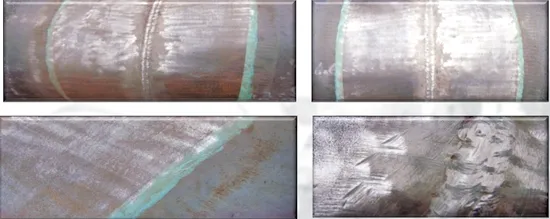

我公司铺管船水平与国际上同类铺管船相比有一定的差距,如第一步的表面处理,根据SSPC SP 6/NACE NO.3标准中有关St3(非常彻底的手工和动力工具除锈)金属表面处理要求的描述: 钢材表面应无可见的油脂和污垢,并且没有附着不牢的氧化皮、铁锈和油漆涂层等附着物。底材显露部分表面应具有金属光泽。采用动力工具打磨,如果严格达到规格要求的St3等级至少需要20~30min,这将造成船舶施工工期急剧增加,大大降低了利润和竞争力,因此在实际操作过程中,不可能在某一站耗费太长的时间,大部分状况都是勉强达到要求就走管。表面处理质量欠佳,使得涂敷工序费时费力,而采用喷枪加热也使得热缩带受热不均匀,结合力不好,由此涂覆质量难以保证,最终将难以保证海底管道较长的服役寿命。图1为来自实际现场施工中经电动工具打磨后被认为合格的金属表面[3—4]。图2为预制作业线内管焊接站与手工喷枪加热热收缩带。

图1 传统手工打磨方法处理的补口表面Fig.1 Traditional manually polished surface after field girth welding

图2 预制作业线内管焊接站与手工喷枪加热热收缩带Fig.2 Heating shrink for HSS at carrier pipe welding station

2 机械化补口工艺方法

随着海管铺设量增多,更大管径的海管需求增加,手工方法的不足逐渐突显出来。机械化替代手工成为必然的趋势。

通过研究补口施工过程的技术特点,相应的机械化设备能直接完成表面处理到热收缩带热处理修补全过程。新型机械化设备由密闭喷砂装备、中频加热设备、红外加热装置、配套动力行走装备和检测系统组成[5]。

2.1 表面处理设备及方法

表面处理采用喷砂的方法。常用的喷砂机是利用压缩空气将砂粉颗粒从储砂罐输送到待抛光物体的表面,通过喷砂改善物体表面的粗糙状态。真空喷砂机是国内先进的喷砂设备,被定为涂装喷砂行业更新换代的产品。它在整个喷砂作业过程中利用真空技术将砂料灰尘全部回收,经过自动分离,砂料参加再作业,灰尘收入粉尘筒,是环境保护和劳动保护的双保产品。真空喷砂机广泛应用于船舶、石油化工、车辆及工业制造中金属结构件、焊接件表面涂漆前、镀层前的清理、清理氧化皮(即锈蚀)污垢、焊渣等。不同的加工对象可以更换不同形式的回收头,可以喷各种平面、各种角度面、内外圆弧面、各种形状的凸凹面。图3为喷砂设备及喷砂后节点表面。但是针对管道接头的喷砂除锈工艺,就需要对喷嘴架安置辅助机构,才能完成在一定长度内的360°表面自动喷砂除锈的任务。密闭自动喷砂除锈能确保管口处理的一致性和可靠性,在保证质量的同时,最大限度地减轻操作人员的工作强度。自动除锈的技术参数主要为: 除锈速率2~33mm/s;除锈宽度300~600mm/s;除锈等级Sa2.5。

图3 喷砂设备及喷砂后节点表面Fig.3 Abrasive blasting equipment and pipeline surface after blasting

2.2 热收缩带加热

中频感应加热(见图4)是利用中频电流的电磁感应加热原理进行工业金属零件表面热处理、金属熔炼、弯管等,在美国等发达国家已经是一种成熟的工艺技术,在我国现也得到了广泛的应用。而应用于陆地天然气管道和海底管道现场补口涂装的中频感应加热系统,国外已成功研制并得到应用(如意大利TESI公司的Induction Heating Generators产品),整套系统的费用昂贵,但国内对该系统在海管补口工况中的技术和应用研究较少,没有适合应用于双金属复合海管补口工况的中频电源和感应线圈产品。在理论研究方面,国内一些大学和研究机构对锻坯、管道、焊缝等感应加热的数学模型进行了研究和数值模拟,取得了一定的理论和分析成果,为该技术的应用提供了一定的技术支持[6—7]。

图4 中频感应加热Fig.4 Medium frequency induction heating

通过对船舶施工人员咨询以及现场调研发现,我公司铺管的船舶有足够的空间,经过适当的改造和调整,应能留出空间进行设备的安装。

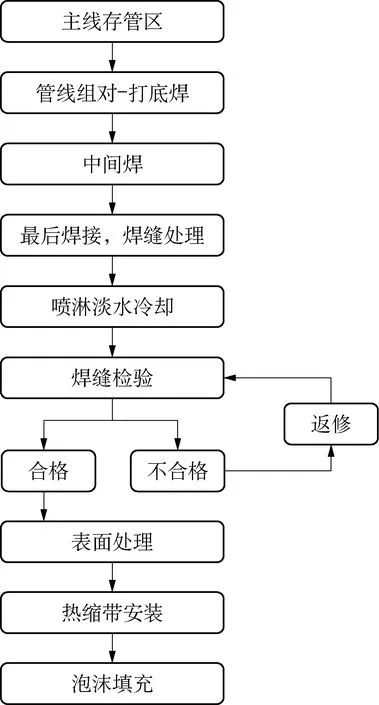

2.3 工艺流程

典型的单层带混凝土配重钢管施工铺设流程如图5所示,需要说明的是,各个工作站同时进行工作,各工作站任务全部完成后方可走管,因此铺管效率受制于花费时间最长的工作站。海上管道现场节点的施工中,对于施工质量和施工速度影响最大的就是对钢管表面的处理过程,该施工过程占据1~2个工位,施工耗时在8~12min,涉及的设备多,工艺步骤多,受外界环境影响因素比较大,但是,其主要目的却非常单一: 即钢管表面处理的质量能否达到相应的标准。

图5 海管铺设流程Fig.5 Pipeline laying flow chart

3 补口技术对比

节点防腐设备主要是动力工具和喷枪加热设备,通过现场调研发现其生产力低下,效果不好。用动力工具表面除锈处理往往不合格,不能满足要求;喷枪预热节点温度不达标,且不容易控制。两方面的影响造成了铺管效率与质量的下降,而且施工人员根本意识不到此操作的危害性,造成后续的安全隐患。

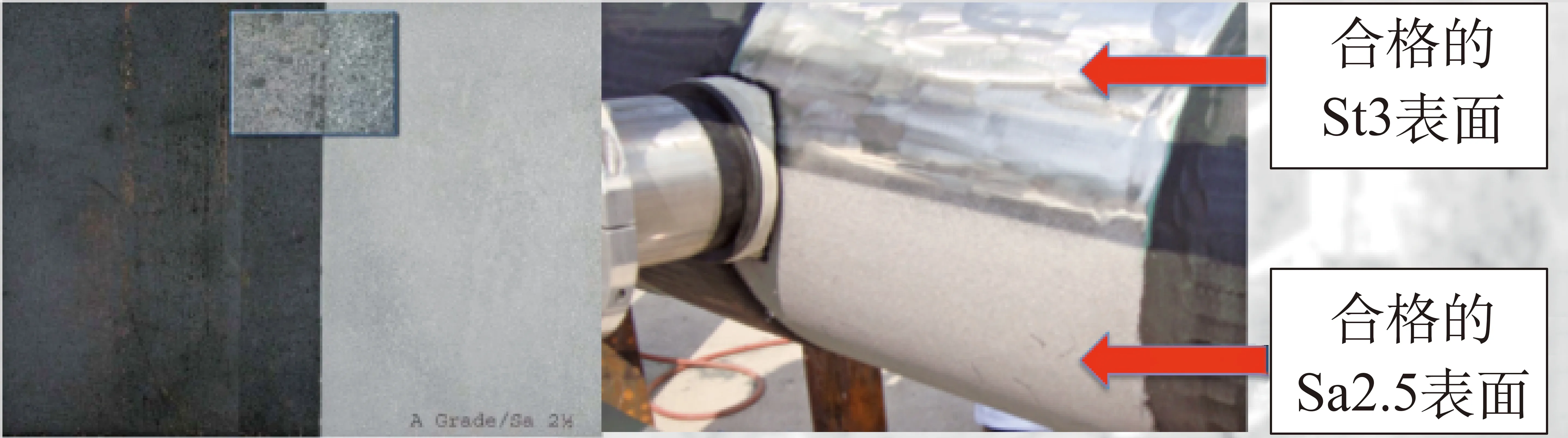

图6比较了喷砂除锈后Sa2.5级金属表面和St3等级金属表面。从图片对比中可以看到,实际操作中使用电动工具打磨的方法进行表面处理只能达到St3等级,无法进行环氧底漆的涂刷,只能采用低等级的沥青类涂附材料。而且打磨后的表面清洁度及残留锈蚀程度参差不齐,完全依赖于作业工人的技术水平责任心,也为节点涂附质量埋下隐患。因此迫切需要引进先进的喷砂设备来取代传统的动力工具打磨的表面处理方式[8]。

图6 喷砂除锈后Sa2.5级金属表面和St3等级金属表面的对照Fig.6 Comparison of Sa2.5 and St3 surface after blasting

采用喷砂工作站和热缩带安装工作站则远远低于自动焊接的时间,热缩带安装站更是仅需2min即可完成。效率的提高是传统动力工具打磨和喷枪加热不可比拟的。因此可以得出结论: 通过采用先进的喷砂和中频加热设备,能够极大提高海管节点涂覆的质量和速度。

4 结 语

国内传统手工补口工艺对工人技术要求较高,效率较低,在较大生产量的情况下,可能产生质量安全隐患。将新型密闭自动除锈、中频加热配合机械化补口流水作业的技术应用在海洋石油工程防腐补口领域,保证了表面处理、预热、收缩、回火等质量控制关键点的可控性和稳定性。多工位流水作业极大提高了铺管船工作效率,能为海上油气开发节省大量成本。目前我国海底管道已基本实现了补口技术自动化,剔除了人为因素的干扰,机械化补口技术的开发与应用将为我国海上油气管道输送提供安全保障,确保海底管道长时间的服役要求。

[1] Paris P C, Erdogan F.A critical analysis of crack propagation laws [J]. Journal of Basic Engineering, 1963,85(4): 528.

[2] 相政乐,王铭浩,贾振. 国外管道防腐涂敷中的化学预处理工艺[J].石油工程建设,2013,39(1): 6.

Xiang Zheng-le, Wang Ming-hao, Jia Zhen. The chemical pre-treatment in pipeline anticorrosion coating [J]. Petroleum Engineering Construction, 2013,39(1): 6.

[3] 罗锋,王国丽,窦鹏,等.管道热收缩带补口失效原因分析及相关对策研究[J].石油规划设计,2012,23(1): 11.

Luo Feng, Wang Guo-li, Dou Peng, et al. The failure analysis and strategy study of heat shrink sleeve of pipeline field joint coating [J]. Petroleum Planning and Design, 2012,23(1): 11.

[4] 陈洪源,刘玲莉,赵君,等.三层PE管道热收缩带失效原因[J].管道与防护,2010,31(2): 154.

Chen Hong-yuan, Liu Ling-li, Zhao Jun, et al. The failure analysis of 3LPE heat shrink sleeve [J]. Protection on Oil & Gas Pipeline, 2010,31(2): 154.

[5] 潘红丽,王洪涛,蔡培培,等.热收缩带补口加热机具的研制[J].油气储运,2010,29(5): 373.

Pan Hong-li, Wang Hong-tao, Cai Pei-pei, et al. Development of heating equipment for heat shrink sleeve in field joint coating [J]. Oil & Gas Storage and Transportation, 2010,29(5): 373.

[6] 叶春艳,董斌,周号,等.热收缩带中频加热补口施工技术[J].石油工程建设,2012,38(5): 49.

Ye Chun-yan, Dong Bin, Zhou Hao, et al. The technology of intermediate frequency heating for heat shrink sleeve [J] Petroleum Engineering Construction, 2012,38(5): 49.

[7] 王林章.中频感应加热在管道外补口中的应用[J].石油工程建设,1987,13(1): 21.

Wang Lin-zhang. The application of intermediate frequency heating in field joint coating of pipeline [J]. Petroleum Engineering Construction, 1987,13(1): 21.

[8] 周武德.3PE管道补口极化处理技术[J].油气储运,2011,30(3): 213.

Zhou Wu-de. The polarization treatment technology of field joint coating for 3PE pipeline [J]. Oil & Gas Storage and Transportation, 2011,30(3): 213.

ApplicationofNewFieldJointCoatingProcesstoSubseaPipelineLaying

LIU You-li, XIONG Rui, YUAN Ju-yang, HONG Sen

(OffshoreOilEngineeringCo.,Ltd.,Tianjin300451,China)

The traditional field joint coating (FJC) is applied by manual process, which shows low efficiency and affects the long-term reliability due to the unstable quality for heat shrinkable sleeve (HSS). Since the manual FJC was unsatisfying, more advanced equipment emerged. The practice from project shows that the FJC installation machinery could accomplish the automation of blast cleaning, preheating, shrinking and post heating, which guarantees the quality of the HSS and reduces the cost of offshore installation.

ubsea pipeline; field joint coating; heat shrinkable sleeve

2017-04-07

刘有利(1982—),男,硕士,工程师,主要从事防腐设计方面的研究。

TE973;TE53

A

2095-7297(2017)03-0168-05