基于模拟计算的GDI发动机燃烧室优化设计

李学伟,凌鑫晨,曹波

(泛亚汽车技术中心有限公司,上海 201201)

随着排放及油耗法规的日益严苛[1-2],采用更高压缩比、引入深度米勒循环和高压缸内直喷技术的发动机受到了越来越多的关注[3-9]。

在新一代的发动机燃烧系统开发过程中,需要考虑燃烧室及进排气系统的设计,喷油器的选型和布置,气门正时及喷油相位等因素[10]。在此过程中,通过合理的、流程化的CAE分析,可以大幅降低燃烧系统的开发周期[11-12]。本研究以一款高压缩比的直喷汽油机为对象,通过CFD模拟计算,研究了不同燃烧室对缸内流动、喷雾过程以及混合气形成的影响。提出了基于滚流、旋流、缸内当量比分布等8项指标的燃烧室设计评价体系,并以此对计算结果进行分析。

1 缸内过程计算模型

整个发动机循环计算过程从排气时刻开始,包括排气、扫气、进气、压缩4个阶段。计算区域的模型见图 1,计算的发动机工况见表 1。为了增强计算的收敛性,分别将进气入口和排气出口延长30 mm。根据实际进排气门升程曲线和活塞运动规律,利用AVL Fire软件中的Fame Engine Plus工具构建了整个计算过程的动网格,最大网格数量控制在120万左右。计算过程中,进气道入口设置流量和温度边界,排气道出口设置温度和压力边界,其他壁面采用温度边界,所有的边界条件均由一维计算得到。本研究对低转速(1 500 r/min全负荷)和高转速(4 400 r/min全负荷)两种工况进行分析计算,其中高转速工况对混合气进行了加浓。

图1 缸内流动计算区域示意

计算工况转速/r·min-1当量比进气门关闭时刻/(°)点火时刻/(°)喷油时刻/(°)115001.0531730420,480,580244001.2542720420

为研究不同燃烧室结构对缸内气体流动形成过程的影响,选取4种不同的燃烧室设计对缸内流动进行计算:base方案为原始设计(压缩比为12.5),v01,v02和v03是优化设计方案(压缩比都为12.0),各设计方案调整的主要设计参数见图 2和表 2。其中,H1表示屋脊形燃烧室的屋脊高度,H2和H3分别表示进排气气门与活塞间的间隙。优化设计时,首先需要考虑发动机加工需求,为避免气门撞上活塞,气门活塞的最小间隙需有一定余量,故优化设计中增大了H2及H3;其次为避免过高压缩比带来的试验风险,优化设计时调整了屋脊高度H1及活塞顶部形状,并将压缩比减小到12.0;最后满足12.0压缩比的设计要求,微调了燃烧室局部位置的曲面。

图2 燃烧室设计结构参数示意

设计方案压缩比H1H2H3活塞顶部形状base12.5BaseH1BaseH2BaseH3全凹v0112.0+1.2mm+1.1mm+1.5mm平面v0212.0+1.2mm+0.8mm+1.6mm半凹v0312.0+0.6mm+0.8mm+1.6mm半凹

2 喷雾模型及标定

喷雾对缸内混合气的形成以及燃烧过程都起着重要作用,因此在计算缸内过程之前,需要对喷雾模型进行标定。计算所用喷油器共6个喷孔,喷孔直径为0.2 mm,单个油束的喷雾锥角为14°,喷孔位置及喷油落点均呈三角形分布。

喷雾模型中,蒸发模型选择Dukowicz模型[13],破碎模型选择Wave模型[14-15]。模型标定时,燃油为正庚烷,燃料喷射压力及环境压力分别为1 MPa和0.1 MPa。模型标定结果见图 3和图 4。调整各子模型参数,得到的喷雾贯穿距离模拟值和试验值的对比见图 3。由图3可知,计算值和试验结果较为接近。图 4示出各时刻CFD计算喷雾形状与试验测试喷雾形状的对比。从油束分布、粒子贯穿距离等的对比可以看出,计算结果和试验值的吻合度较高。因此本研究所用模型对于喷嘴参数的设置能够体现喷嘴真实的喷雾特性,进而保证了后续缸内喷雾模拟计算的计算精度。

图3 喷雾贯穿距离的标定结果与试验值对比

图4 不同时刻喷雾形状对比

3 计算结果及分析

根据AVL对缸内流动过程的评价体系,对计算结果进行了分析,通过缸内滚流比(Tumble)、缸内旋流(w-swirl)、湍动能、火花塞附近的流速以及缸内燃料浓度分布等指标对不同的燃烧室设计进行了对比及分析。

3.1 滚流

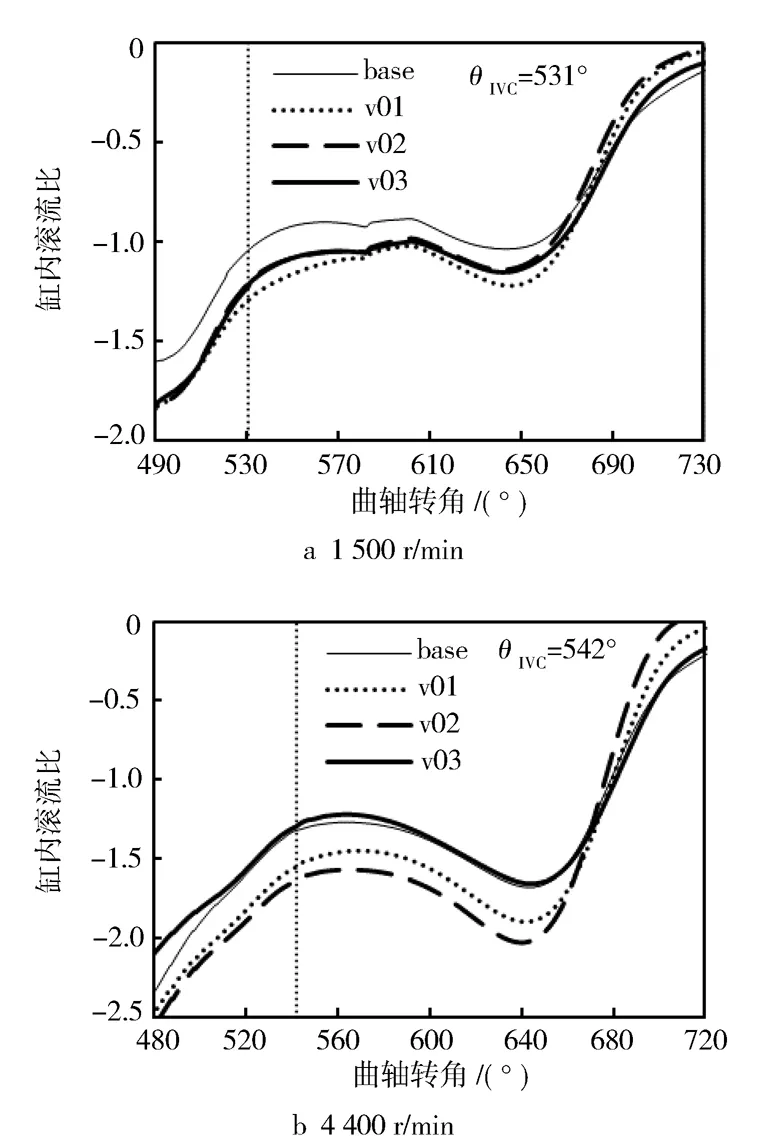

缸内滚流影响进气及压缩过程中的油气混合,同时也决定了缸内湍动能,进而影响点火过程,因此滚流是评价燃烧室设计的重要指标之一。滚流越大,缸内气体对喷雾的搅动作用越强,有利于油气混合更均匀;另一方面,滚流越大,缸内混合气的动能越大,也有利于提高点火后的火焰扩散速度,进而提高发动机的动力性和燃油经济性。由于进气门关闭后缸内滚流可以较好地保持,故通常将进气门关闭 (Intake Valve Close, IVC) 时刻的滚流比作为主要参考量。图 5示出4种燃烧室设计分别在高转速和低转速工况下,缸内滚流的计算结果对比。由图5可见,1 500 r/min工况下,4种燃烧室在进气门关闭时刻的滚流比分别为1.04,1.29,1.21和1.22;当转速为4 400 r/min时,滚流比分别为1.32,1.55,1.64和1.30。由此说明,原始的高压缩比设计(base)得到的滚流较小,低转速下3种优化设计得到的滚流较为接近,高转速工况下v02设计得到的滚流最大。

图5 滚流计算结果对比

3.2 旋流

缸内旋流对火焰向各方向的传播造成影响,过大的旋流引起局部火焰传播过慢,进而有可能增加发动机的爆震倾向。低速大负荷时,通过燃烧室的优化设计减小缸内旋流,可以降低发动机爆震趋势,因此在相同情况下可以将点火时刻提前,有利于提高发动机动力性和改善发动机排放。通常将点火时刻的缸内旋流作为最主要的参考指标,燃烧室设计通常以降低缸内旋流为目标。图 6示出缸内旋流计算结果的对比。在1 500 r/min工况下,4种燃烧室在点火时刻的旋流比分别为0.362,0.273,0.306和0.059;当转速为4 400 r/min时,旋流比分别为0.546,0.496,0.608和0.393。v03优化设计得到的缸内旋流比最小,尤其是在低转速工况下,与其他3种设计相比降低了约80%。

图6 旋流计算结果对比

3.3 湍动能

湍动能的大小直接决定了火花塞放电后混合气起燃的难易程度。图 7示出缸内湍动能计算结果的对比。

图7 湍动能计算结果对比

湍动能越大越有利于火核的扩散与发展,进而提高燃烧效率、改善发动机动力性和经济性,因此燃烧室优化设计的目标是获取尽可能大的湍动能。由于不同工况下缸内湍动能差异较大,本研究将湍动能的计算结果进行了量纲1处理,用u′/Cm表征缸内的湍流强度:

(1)

从图7可以看出,原始设计下的湍动能较小,3种优化设计在不同程度上都改善了湍动能。1 500 r/min工况下,点火时刻4种燃烧室的u′/Cm分别为0.382,0.394,0.406和0.416;4 400 r/min工况的u′/Cm为0.552,0.577,0.585和0.586。从计算结果可知,v03的优化设计获得了相对较大的湍动能。

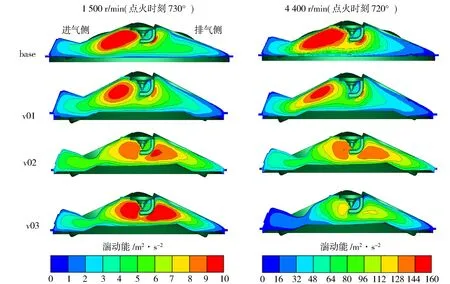

图 8示出点火时刻湍动能分布对比。湍动能越大,越有利于点火后减小滞燃期和提高初始火焰速度,因此湍动能中心离火花塞越近越有利于着火及火焰传播,进而改善发动机的动力性和经济性。从图8可以看出,base和v01设计在点火时刻湍动能中心偏向进气侧,而v02和v03湍动能中心在火花塞附近,其中v03的最大湍动能更大,更有利于缸内燃烧。

图8 点火时刻湍动能分布对比

3.4 流速

火花塞附近的速度场会影响火核刚形成时的拉伸强度,进而对火焰发展及传播产生较大影响。火花塞位置流速过大会导致火焰向各方向传播速度产生差异,甚至导致点火后电弧被吹熄,因此设计开发中需降低点火时刻该区域的流动速度。图 9示出火花塞附近流速计算结果的对比。图9中速度值是以火花塞电极为中心,半径5 mm球形区域内的平均速度。由图9可知,1 500 r/min工况下,4种设计的计算结果分别为2.25,2.48,2.39,1.32 m/s;4 400 r/min工况的计算结果为12.32,13.80,17.88,5.31 m/s。低转速下火花塞位置的速度较小,对燃烧过程影响不大。高转速时,原始设计的计算结果为12.32 m/s,优化设计v03速度计算值仅为5.31 m/s,比原始设计降低了60%以上,因此采用该设计可以获得较好的燃烧稳定性。v01和v02的计算结果却都大于原始设计,在一定程度上会使燃烧效果变差。

图9 火花塞附近平均流速对比

3.5 当量比

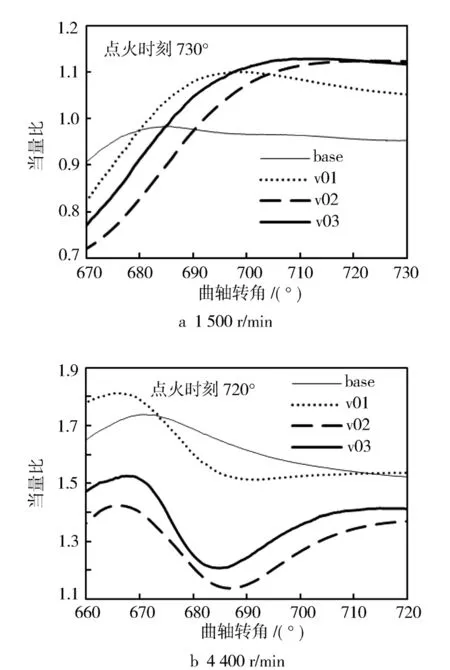

图 10示出点火时刻缸内当量比分布的对比。缸内当量比分布是评价缸内混合气均匀性的指标,当量比分布越集中在目标当量比附近,说明缸内燃油与空气的混合越均匀。缸内混合气的均匀性越高,则局部过浓或过稀的概率越低,由此造成的排放物浓度升高的概率也越低。因此,提高缸内混合气均匀性有利于改善发动机的排放。由图10可见,在低转速工况,缸内当量比分布都集中在1附近;在高转速工况下当量比分布范围较大,且离目标当量比(1.2)较远的分布情况也较多。造成这一现象的原因主要是低转速时燃油有更多的时间可以在缸内进行雾化与蒸发,而转速较高时雾化蒸发的时间较短,存在燃油蒸发不完全、局部过浓或过稀的现象。对比不同设计可以发现,在1 500 r/min时, v02方案恶化了缸内混合气的均匀性,v01方案和v03方案都改善了均匀性;在4 400 r/min工况下,只有v03方案的计算结果较为理想,其他3种设计的缸内混合气均匀性都比较差。

图10 缸内当量比分布对比

火花点火位置混合气过浓或者过稀都会造成起燃困难,甚至可能失火,进而使发动机的燃油经济性和排放特性变差,因此设计燃烧室时需要将该位置的混合气浓度控制在合理的范围内。图 11示出火花塞附近半径5 mm球形区域内混合气当量比的变化情况。由图11可见,在低转速时,由于并没有进行加浓控制,因此点火时刻火花塞周围的混合气浓度在0.9~1.2的范围内。但在高转速时,由于对混合气进行了加浓,缸内油滴也没有足够的时间进行雾化和蒸发,因此造成点火时刻火花塞附近混合气过浓。由图11可见,4 400 r/min工况下,4种设计的当量比分别为1.52,1.54,1.37和1.41。与原始设计相比,方案 v02和v03都在一定程度上改善了火花塞位置混合气浓度这一指标。

图11 火花塞附近平均当量比对比

4 优化结果评价

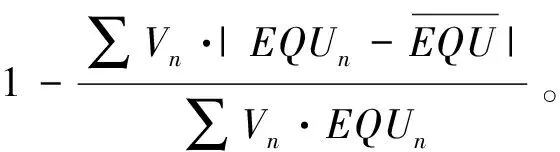

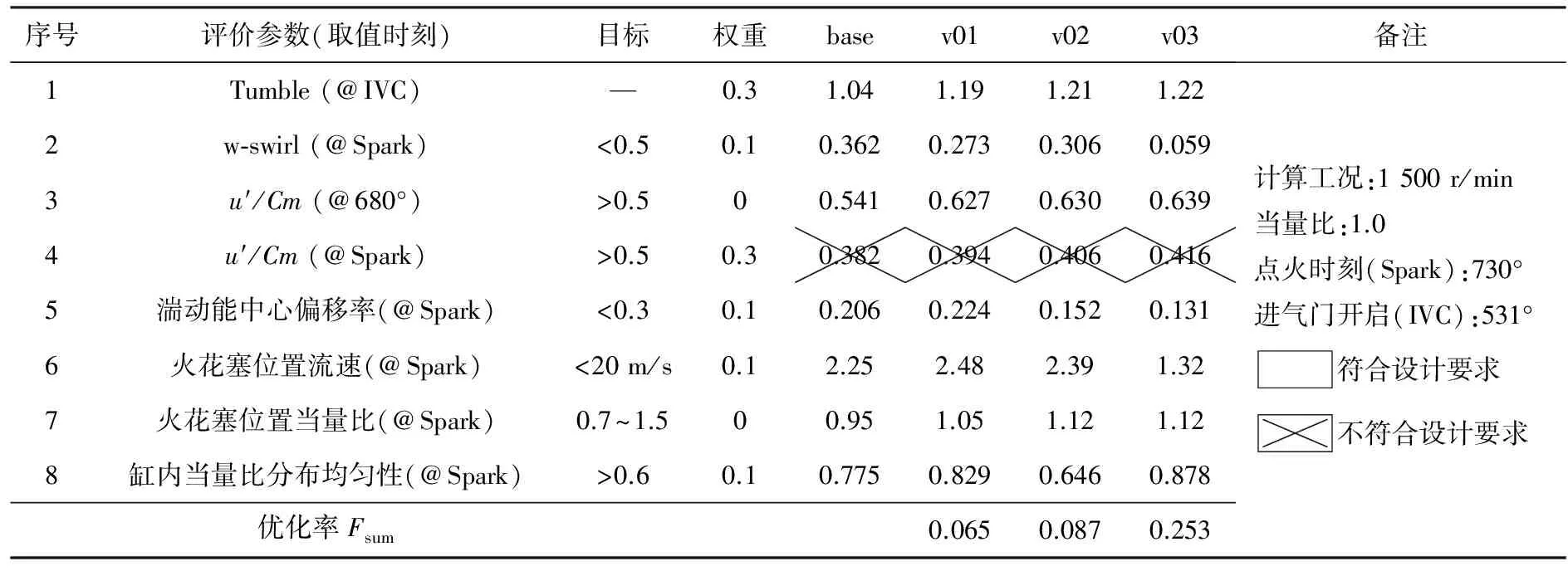

将计算结果进行处理后,通过滚流(Tumble)、旋流(w-swirl)等8项指标对不同设计的缸内流动计算结果进行评价。具体评价指标见表3和表4。其中,为将湍动能的分布结果数字化,提出了湍动能中心偏移率的概念。湍动能中心偏移率及缸内当量比分布均匀性分别由式(2)和式(3)计算得到。

湍动能中心偏移率=dTKE/R。

(2)

式中:dTKE为湍动能中心位置到火花塞位置的距离;R气缸半径。基于不同发动机的CFD计算对比,认为当湍动能中心偏移率小于0.3时,缸内湍动能较大的区域能够较好地保持在火花塞周围,这样的湍动能分布有利于着火及火焰传播。

(3)

此外,引入了优化率Fsum对优化设计的计算结果进行总体评价[16]。

(4)

式中:α为评价参数的权重因子;f为评价参数的数值;下标i表示第i项评价指标;下标base表示原始设计;下标j表示第j种优化设计。对于汽油机的缸内燃烧,滚流和湍动能强度是最重要的考察指标,是缸内过程综合性能的体现,因此这两个指标的权重较大,设为0.3。低转速时由于推迟点火,680°时的湍动能强度影响相对较小,因此考察点火时刻的数值;4 400 r/min时则考察680°时的数值。另一方面,1 500 r/min时发动机有爆震风险,因此需要考察此时的旋流值;而高转速时几乎不会发生爆震,故4 400 r/min时旋流的权重设置为0。火花塞附近的当量比在加浓时的差异较大,主要考察计算结果是否在合理的范围内,在计算优化率时其权重设为0。表3和表4中的目标值是根据大量计算获取的经验值,一般认为只要发动机的各项指标在限定范围内,燃烧系统设计就不会有较大问题。

表3 缸内计算结果评价(1 500 r/min)

表4 缸内计算结果评价(4 400 r/min)

如表中结果所示,3种优化设计在不同程度上都提高了发动机的综合性能。与原始设计相比,方案v01在提升缸内滚流和改善混合气均匀性方面有一定提升,但总体而言各方面与原始设计都较为接近;方案v02的优势在于增大了滚流,同时使湍动能中心更接近点火位置,然而却恶化了缸内混合气分布的均匀性,说明v02喷油过程与气体流动的匹配做得不够好;方案v03得到的总体性能较好,虽然滚流的提升并不明显,但旋流得到了明显的改善,同时湍动能强度得到了提高并且湍流中心位置离点火位置也更近,此外缸内混合气均匀性比其他3种设计更好。从表中可以看出,在4 400 r/min时,缸内当量比分布的均匀性较差,需要在后续开发中对此进行改进,如优化喷油嘴布置、优化喷油相位及提高油轨压力等,改善油束的雾化和蒸发效果,从而提高缸内混合气的均匀性。

综上所述,在三种优化设计中,v03的优化效果最显著,在低转速和高转速工况其优化率分别达到了25.3%和23.4%。与base设计相比,v03的各项指标都得到了一定改善。由于更高的滚流及u′/Cm意味着更快的着火和更高的火焰传播速度,因此相同情况下采用v03设计可以获得更好的动力性和燃油经济性;而更高的缸内混合气均匀性意味着更低的碳氢排放,因此采用v03也能在一定程度上改善发动机的排放;低速时更小的w-swirl意味着更低的爆震风险,因此采用v03还能提高发动机抗爆震性能,进而可以采用更早的点火,提高发动机的动力性经济性并改善排放。

5 结束语

通过某高压缩比直喷发动机的缸内流动及喷雾过程的三维CFD分析,获取了不同燃烧室设计对缸内混合气形成过程的影响规律。基于滚流、湍动能强度、缸内当量比分布等8项指标,对计算结果进行了分析和评价,选取了最优的燃烧室设计方案。与原始设计相比,优化设计在低转速和高转速工况下的优化率分别达到了25.3%和23.4%,优化效果十分明显。

[1] Jang J,Lee J,Kim J,et al.Comparisons of the nanoparticle emission characteristics between GDI and PFI vehicles[J].Journal of Nanoparticle Research,2015,17(12):1-14.

[2] Xiang-Chao LI,Zhang Y Y,Min XU,et al.Investigation on Wall Wetting for GDI Engine[J].Chinese Internal Combustion Engine Engineering,2012,33(5):17-23.

[3] 吴学松,詹樟松,尚宇,等.外部EGR技术在高压缩比米勒循环发动机上的试验研究[J].内燃机工程,2015,36(4):19-24.

[4] 廖丽平,谢晓倩.直喷增压汽油机采用高压缩比技术的研究[J].汽车实用技术,2015(6):20-22.

[5] 郑斌,李铁,尹涛.高负荷下应用米勒循环提升高压比汽油机热效率机理研究[J].车用发动机,2015(5):20-25.

[6] 孙柏刚,汤弘扬,陈宇航,等.Atkinson循环发动机燃油经济性与排放性试验[J].北京理工大学学报,2016,36(9):905-909.

[7] 刘云岗.车用发动机的市场趋势及技术发展动向[J].国外内燃机,2015,47(1):6-13.

[8] 范巍,吴健,李云龙,等.米勒循环汽油机部分负荷燃油经济性研究[J].车用发动机,2014(2):46-50.

[9] 李军,向璐,郑建军.米勒循环发动机缸内气体流动与燃烧分析[J].车用发动机,2016(1):73-77.

[10] Montanaro A,Allocca L,Costa M,et al.Assessment of a 3D CFD model for GDI spray impact against wall through experiments based on different optical techniques[J].International Journal of Multiphase Flow,2016,84:204-216.

[11] Gupta A K,Tripathi V K.Design Analysis and Optimization of Internal Combustion Engine Piston using CAE tool ANSYS[J].International Journal of Engineering Research & Applications,2014,4(11):8231-8245.

[12] Su H,Hua Y.CAE Virtual Design Validation Tests of Automotive Engine Mount Systems[J].Journal of Applied Physics,2009,75(9):4486-4488.

[13] Dukowicz J K.A Particle-Fluid Numerical Model for Liquid Sprays[J].Journal of Computational Physics,1980,35(2):229-253.

[14] Desantes J M,Payri R,Salvador F J,et al.Influence of cavitation phenomenon on primary break-up and spray behavior at stationary conditions[J].Fuel,2010,89(10):3033-3041.

[15] Takeuchi S I,Wakisaka T,Kato N,et al.Numerical Prediction of Mixture Formation and Combustion Processes in Premixed Compression Ignition Engines[J].Jsme International Journal,2003,46(1):37-43.

[16] 徐丹.柴油机燃烧室及喷油系统多参数优化匹配研究[D].北京:北京理工大学,2015.