侧置式重型柴油机中冷器和散热器布置形式对冷却性能的影响

赵慧,魏名山,宋盼盼

(1.北京理工大学机械与车辆学院,北京 100081;2.清华大学汽车工程系汽车安全与节能国家重点实验室,北京 100084)

随着现代内燃机技术的发展,发动机功率密度更高、空间布置更加紧凑,热负荷增加,发动机冷却面临着更大的挑战。冷却系统保证了发动机舱内部各部件的正常工作温度,避免气缸壁被过热气体损坏。如果冷却系统的散热效果差,发动机过热,将会出现充气效率下降、燃烧不正常、润滑油性能变差和供油系统易产生气阻等现象,使发动机的动力性、燃油经济性和可靠性变差,局部温度过高还会导致橡胶条或电线软化,甚至引起自燃[1]。随着涡轮增压技术逐渐普及,降低增压后高温进气温度的中冷器成为发动机的重要部分,保证中冷器的有效散热对保证发动机正常工作很有必要。

汽车发动机舱热管理技术应运而生。热管理就是通过研究舱内复杂的气流流动和传热过程,使发动机舱内的各个零件在不同工况下能正常运行,通过改进局部结构来提高各部件的性能,降低成本。发动机舱热管理涉及造型、总布置、工艺、电器等多方面,是一个复杂的过程,主要研究内容包括发动机舱内流阻力的研究、发动机舱散热特性的研究和发动机冷却系统循环研究[2]。

由于发动机舱结构的复杂性,通过样机试验分析各子系统之间的相互影响要付出很大的代价。利用CFD数值计算具有计算成本低、设计周期短、可预先研究、无条件限制、信息丰富、可以直观形象快速地评价各项性能参数等优点。CFD技术实现了对冷却水和动力舱空气流场的定量研究和分析,可以对不同方案进行模拟分析。V. A. Romanov等[3]通过数学建模对冷却液进入冷却水套的不同进口位置进行了对比,得到了快速降低水套表面温度的布置方式;叶双平[4]针对某经济型轿车模拟了爬坡和高速两种典型工况下发动机舱内的内外流场、温度场分布,为机舱布置、散热情况提供了有效的参考依据,并提出了优化散热性能的方法。

本研究建立了侧置式重型发动机舱及内部冷却模块的流动与传热耦合仿真模型,通过对散热器和中冷器的温度场和舱内冷却空气流场的数值模拟计算,分析了中冷器和散热器的布置形式对冷却性能的影响。

1 建立模型

1.1 物理模型

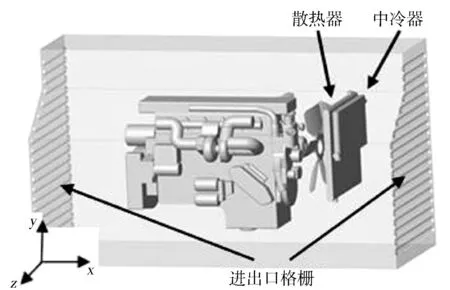

发动机舱模型由发动机舱、进气格栅、散热器、中冷器、风扇和发动机组成。发动机结构复杂,零部件数量大,故本研究将对计算影响较小的发动机细节进行了适当简化,省略直径小于6 mm的管路和小型螺钉,将螺孔填平,同时保证原始几何模型的特征,在Solid works环境下建立了三维模型,并依据原始位置装配关系,建立了发动机舱几何模型(见图1)。

图1 发动机舱几何模型

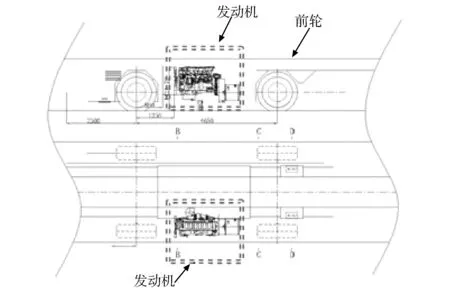

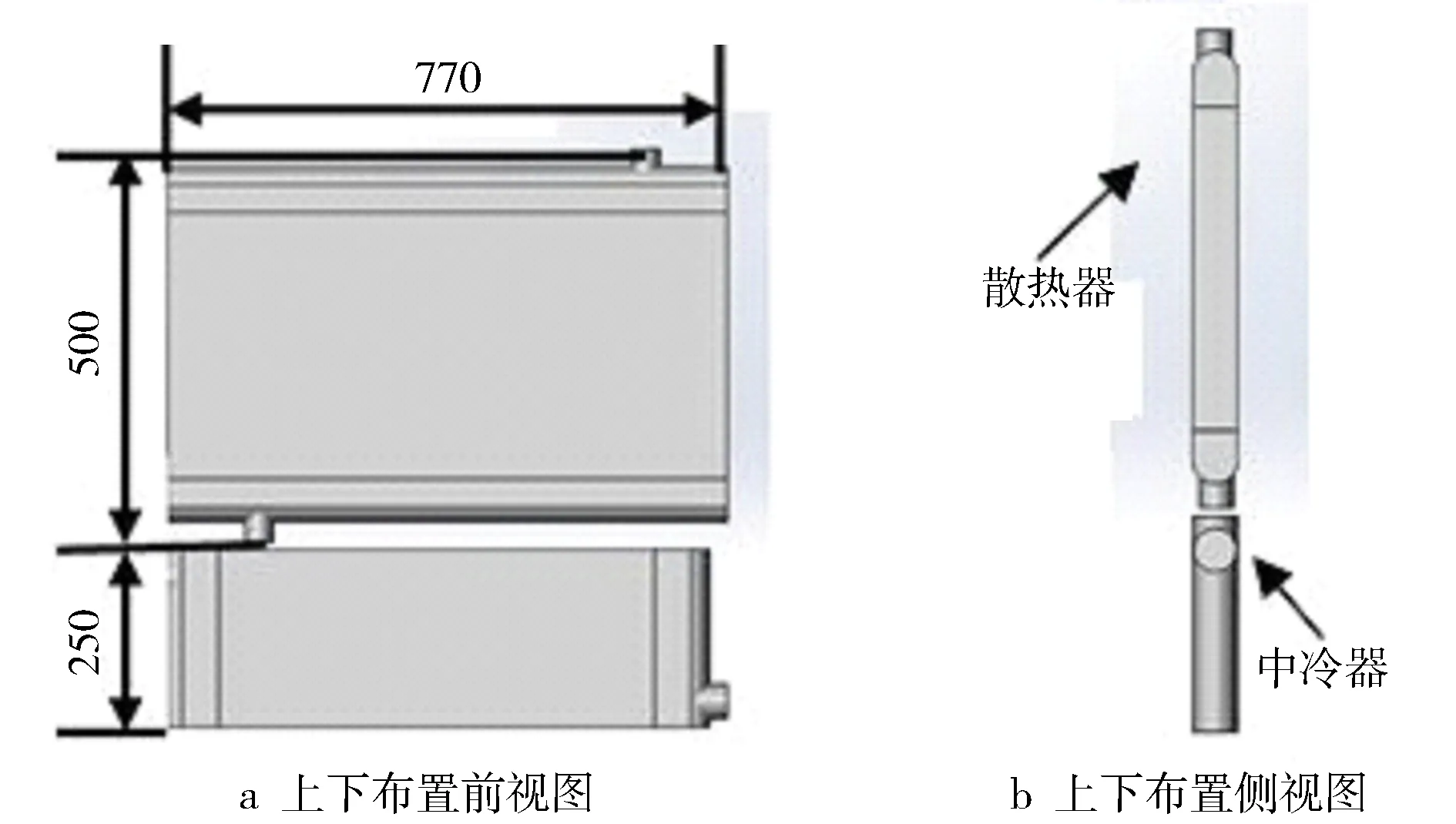

本研究所参考的发动机为侧置式发动机,布置于车辆中部的一侧,布置示意见图2。侧置式布置方式使进入发动机的冷却空气需从发动机前侧有限的进口格栅进入,从后侧出口格栅流出,外侧的高流速气体阻碍冷却空气流动并产生气阻,内侧其他零件布置也限制了冷却空气的流动,所以计算中将发动机舱除进出口格栅外的壁面定义为封闭壁面,有限的空间对冷却模块的散热性能也提出了更高的要求。研究的两种中冷器和散热器布置形式见图3和图4。由于发动机舱空间有限,所以上下布置的中冷器和散热器面积均有减小,具体结构尺寸见图3、图4和表1。

图2 侧置式发动机布置示意(侧视图和俯视图)

图3 散热器和中冷器前后布置示意

图4 散热器和中冷器上下布置示意

参数前后布置上下布置散热器高度/m0.7580.5散热器长度/m0.770.77散热器迎风面积/m20.5840.385中冷器高度/m0.40.25中冷器长度/m0.740.74中冷器迎风面积/m20.2960.185

1.2 数值模型

1.2.1基本控制方程

汽车正常运行工况下发动机舱内冷却空气流速低于1/3当地声速,流体可作为不可压缩理想流体处理[5]。根据发动机舱内流体的流动特性,湍流模型选择标准κ-ε模型,由Launder和Spalding[6]在1972年提出。

计算中采用的基本控制方程[7]如下:

连续性方程:

(1)

式中:Sm为源项。

动量方程:

(2)

式中:p为静压;τij为应力张量;ρgi为重力;Fi为外部力。

能量方程:

(3)

式中:keff为有效热传导系数;h为焓;J为扩散流量;Sh为热源项。

标准κ-ε方程湍流模型数学表达式[8]如下:

湍流动能κ方程:

(4)

湍流能耗散方程:

(5)

式中:Gκ为平均速度梯度引起的湍动能κ的产生项;Gb为浮力引起的湍动能κ的产生项;YM代表脉动扩张的贡献;C1ε,C2ε,C3ε为经验常数;ρκ,ρε分别是与κ和ε对应的Prandtl 数;Sκ,Sε为源项。

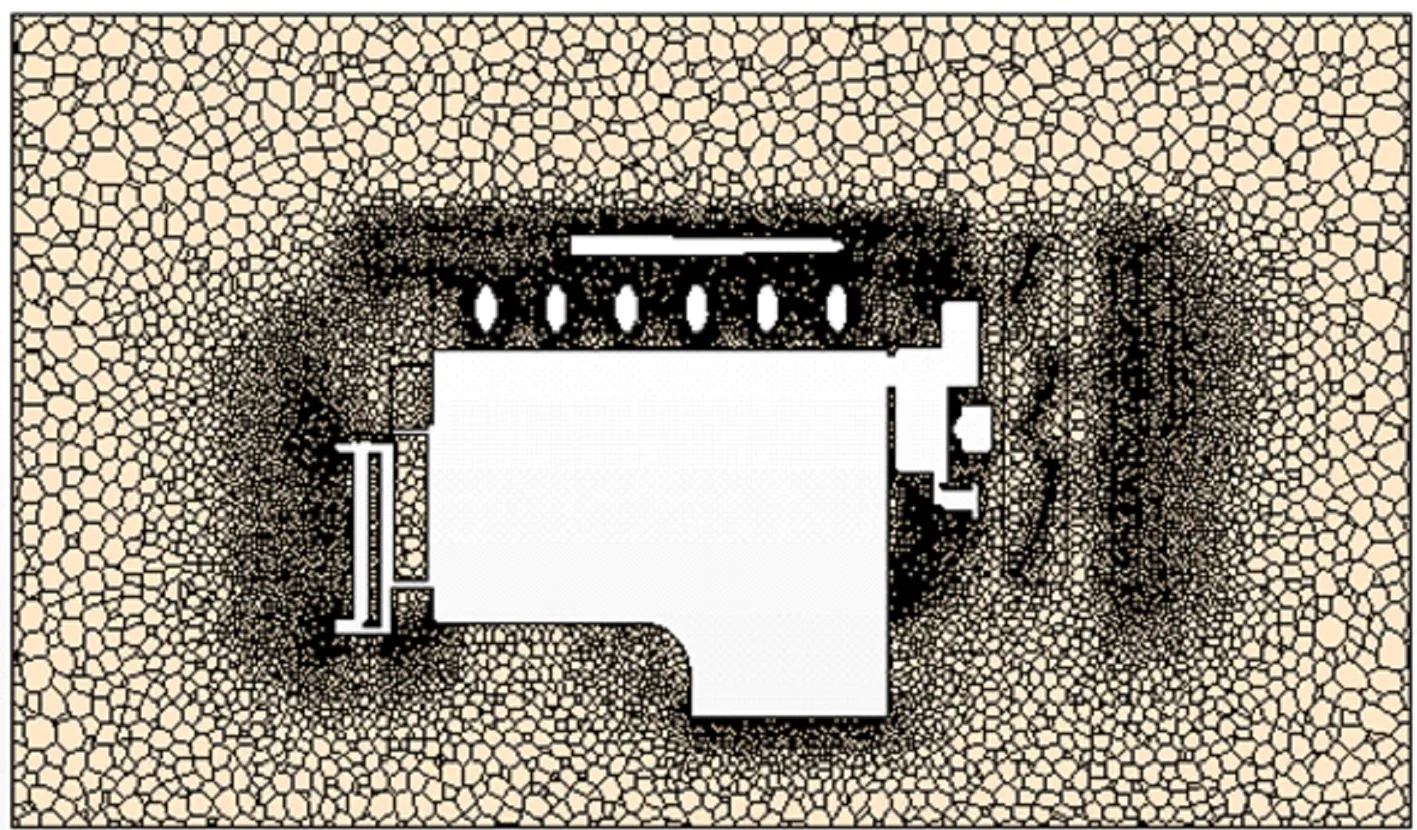

1.2.2网格划分

利用Star-CCM+软件对模型分区域单独划分网格,用小尺寸网格对外形复杂的发动机模型进行包面,再划分网格。散热器和中冷器内部流场温度场和压力场变化剧烈,所以对冷却模块计算域网格进行局部加密。发动机舱内最大单元尺寸为30 mm,最小网格尺寸为3 mm,整个计算域共生成约149万的多面体网格,发动机舱纵切面上的网格见图5。

图5 发动机舱纵切面网格

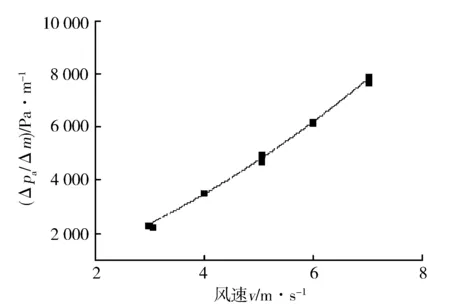

1.2.3边界条件设定

假设将发动机舱放在空旷的大气环境中模拟计算,即计算域使用发动机舱前3倍机舱长,舱后5倍发动机舱长,左右各3倍发动机舱宽,上下各3倍发动机舱高的足够大的六面体空间[9]。计算域的边界条件设为速度进口(velocity inlet)、压力出口(pressure outlet)。空气进口速度为车辆行驶速度20 m/s,环境温度45 ℃,湍流强度为1%,出口相对压力为0。认为发动机舱内空气的流动和温度不再随时间的变化而变化,故采用定常计算。忽略重力影响,假设发动机舱气密性良好,不考虑太阳辐射。固体散热壁面输入壁面温度值。中冷器和散热器如果按照实际的尺寸划分网格,加上复杂的发动机模型的网格,计算量将超过计算机的承受范围,故定义为多孔介质和传热单元模型,其惯性阻尼系数和黏性阻尼系数可根据Darcy法则拟合压降试验曲线(见图6和图7)得到;使用试验数据换算得到不同流量下的冷却空气的单位换热系数。散热器冷却液和中冷器热侧空气进口温度和流量见表2。风扇使用MRF(Moving Reference Frame)模型建模,转速为2 541 r/min。动量方程、湍流动能、湍流耗散项均采用二阶迎风格式离散。

图6 散热器冷却空气压降试验曲线

图7 中冷器冷侧空气压降试验曲线

参数散热器中冷器冷却液(热侧空气)进口温度/℃93180.8流量/kg·s-18.140.6

多孔介质上的压降规律用Darcy’s 法则描述,具体数学表达式为

(6)

(7)

式中:μ为黏性阻力系数;α为孔隙率;C2为惯性阻力系数;v为多孔介质表面风速;Δm为多孔介质的厚度;pi为惯性阻尼;pv为黏性阻尼。

拟合散热器的压降曲线可得散热器的pi=82.46 m-1,pv=539.22 m-2。

拟合中冷器的压降曲线可得中冷器的pi=27.76 m-1,pv=180.21 m-2。

2 计算结果分析

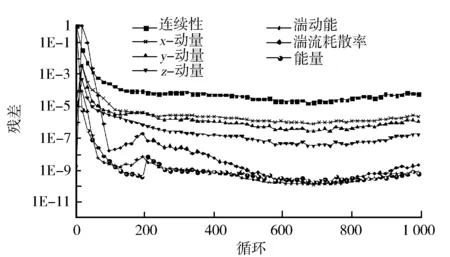

设置监测项为连续(Continuity)残差小于1×10-4,计算500步左右收敛,且进出口流量监测显示进口流量总和趋于0。残差曲线见图8。

图8 计算残差曲线

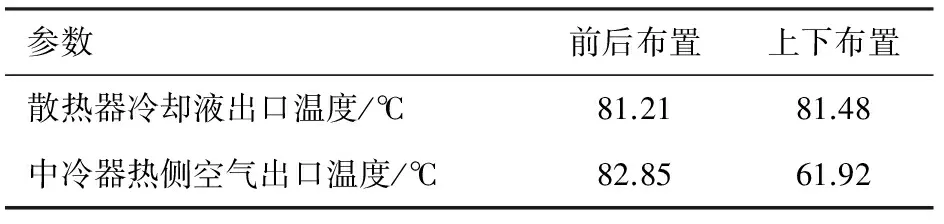

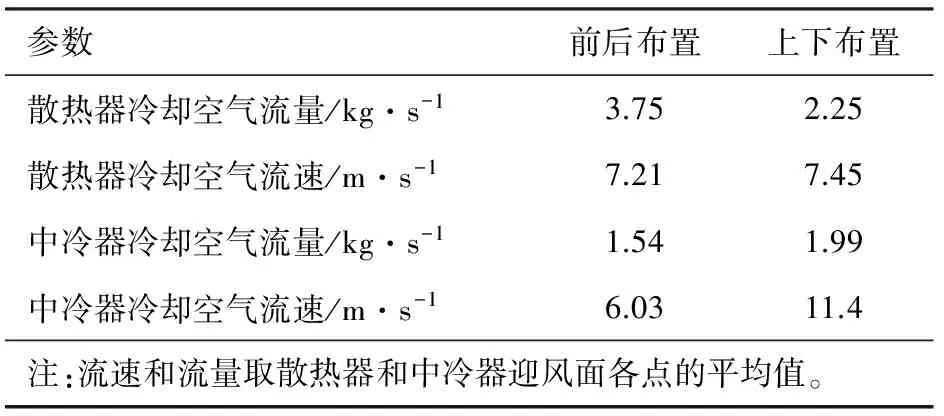

本计算中,中冷器和散热器上下布置时散热器的迎风面积是前后布置时的66%(见表1),中冷器迎风面积只使用了前后布置时中冷器迎风面积的63%。而从表3可以看出,中冷器置于散热器下方时,中冷器的热侧空气出口温度比前后布置时降低了20.93 ℃。采用上下布置结构时,在仅使用中冷器63%散热面积的情况下,出口温度降低24%,散热效果大大增强。中冷器与散热器采用上下布置时,散热器迎风面积减少34%,其出口温度仅升高了0.27 ℃,并未发生明显变化。结果说明,中冷器和散热器上下布置时的散热效果比前后布置时更好,更有利于发动机的散热。另一方面,在节约大约40%的中冷器和散热器材料的情况下,散热器保持原有散热效果,中冷器的散热效果提高了24%,上下布置形式能够有效提高材料利用率。

表3 两种布置形式下中冷器和散热器出口温度对比

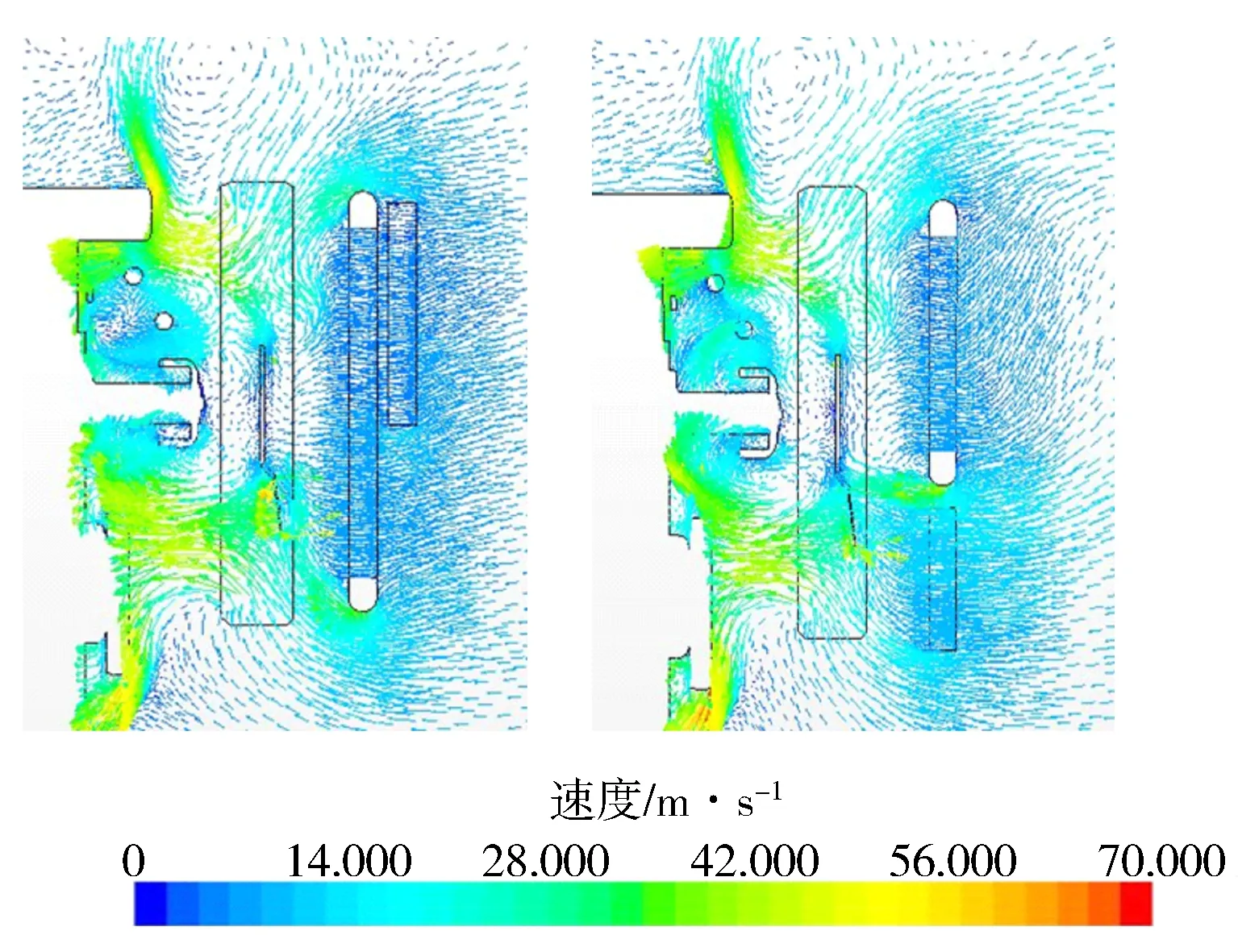

由图9局部速度矢量图和表4两种布置形式下的流速和流量对比可以看出:中冷器和散热器上下布置时,通过中冷器的冷却空气受到的阻力减小,流速明显加快,比前后布置时的流速加快了89%;散热器前的冷却空气不再通过中冷器,流速提高了3%,虽然上下布置减少了34%的散热器迎风面积和37%的中冷器迎风面积,但中冷器的流量是前后布置时的129%,散热器的流量仍在保持在60%,流速增加而提高冷却空气的流量将有利于散热。

图9 z=0.5 m处局部截面速度矢量图

参数前后布置上下布置散热器冷却空气流量/kg·s-13.752.25散热器冷却空气流速/m·s-17.217.45中冷器冷却空气流量/kg·s-11.541.99中冷器冷却空气流速/m·s-16.0311.4注:流速和流量取散热器和中冷器迎风面各点的平均值。

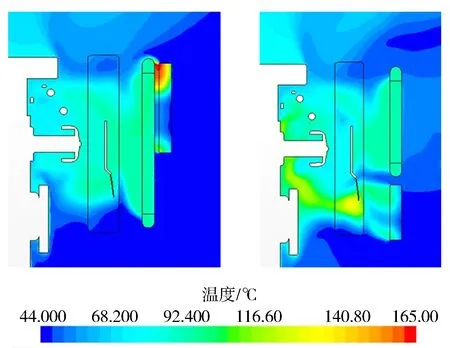

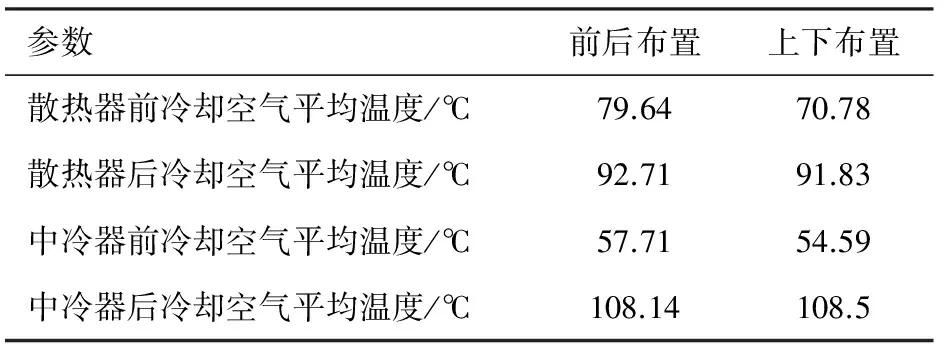

由图10所示冷却模块局部温度场和表5所示两种布置形式下的冷却空气温度可知,上下布置时,散热器前的冷却空气是车舱外未经换热的冷空气,而不是通过中冷器加热后的空气,温度下降了8.86 ℃。上下布置时通过中冷器的冷却空气流速明显提高,使得中冷器前的冷却空气温度下降了3.12 ℃。通过散热器和中冷器的冷却空气温度较低,有利于散热器和中冷器的散热,提高换热效率,增强散热效果。

由图11中冷器和散热器y,z方向截面温度场可以看出,前后布置时,中冷器在z=0.5 m截面附近的温度是154 ℃;上下布置时,中冷器在z=0.5 m截面附近的温度已降低至68 ℃。这说明采用上下布置形式时中冷器散热效果优于前后布置。

图10 z=0.5 m处局部截面温度场

参数前后布置上下布置散热器前冷却空气平均温度/℃79.6470.78散热器后冷却空气平均温度/℃92.7191.83中冷器前冷却空气平均温度/℃57.7154.59中冷器后冷却空气平均温度/℃108.14108.5

图11 中冷器和散热器y,z方向截面温度场

3 结论

a) 中冷器与散热器上下布置时,由于发动机舱空间限制,在迎风面积分别减小37%和34%的情况下,中冷器出口温度降低了20.93 ℃,散热器出口温度仅升高了0.27 ℃,使用上下布置形式的散热效果优于前后布置结构;

b) 中冷器和散热器上下布置时,在节约中冷器和散热器大约40%材料的情况下,散热器保持原有散热效果,中冷器的散热效果提高了24%,说明上下布置形式能有效提高材料利用率。

[1] 张坤,王玉璋,杨小玉.应用CFD方法改善发动机舱散热性能[J].汽车工程,2011,33(4):314-317,368.

[2] 曹国强.卡车发动机舱流场与散热性能研究[D].南京:南京理工大学,2013.

[3] Romanov V A,Khozeniuk N A.Experience of the Diesel Engine Cooling System Simulation[J].Procedia Engineering,2016,150:490-496.

[4] 叶双平.轿车发动机舱散热仿真及优化研究[D].重庆:重庆交通大学,2014.

[5] Jang Yong Jun. An Investigation of Higher-order Closures in the Computation of the Flow Around a Generic Car[J].Journal of Mechanical Science and Technology,2008,22(5):1019-1029.

[6] Launder B E,Spalding D B.Lecturcs in Mathematical Models of Turbulence[M].London:Academic Press,1972.

[7] John F Wendt.Computational Fluid Dynamics[M].Berlin:Springer,2008:3-14.

[8] 王福军.计算流体动力学分析[M]. 北京:清华大学出版社,2004:121.

[9] 牛俊.重型车发动机冷却系统优化匹配与机舱热管理研究[D].长沙:湖南大学,2011.