DPF对柴油机性能影响的仿真研究

唐成章,毕玉华,徐松,申立中,雷基林

(昆明理工大学云南省内燃机重点实验室,云南 昆明 650500)

柴油机以其良好的动力性、经济性和低CO2排放而日益受到重视。在全球范围内,柴油机被广泛地应用于交通运输、农业机械和工程机械等领域[1-2]。然而,由于柴油机排气中含有大量的颗粒(PM),这些颗粒粒径小、质量轻,能长时间悬浮在大气中,容易被人体吸入并沉积在肺泡中,对人类健康造成极大的危害,且随着城市柴油车保有量的持续增加,柴油机排放的颗粒成为城市中的一个重要污染源[3-4]。为了满足日益严格的排放法规要求,需要进一步降低柴油机颗粒排放,以减轻对大气环境和人类健康造成的危害[5-6]。因此,严格控制柴油机颗粒物的排放已成为当务之急。

从技术层面上看,仅靠改进机内过程和燃油品质等措施来降低柴油机PM的排放量会趋于极限,并且很多降低PM排放的机内措施会导致氮氧化物(NOx)排放量上升[7-8]。因此,必须对柴油机排出的PM采取机外后处理技术,才能满足未来更为严格的排放法规。目前,使用柴油机颗粒捕集器(DPF)对炭烟颗粒进行捕集是减小尾气中颗粒物最有效、最便捷的方法。目前,国内外对颗粒捕集技术的研究主要集中在过滤材料、颗粒捕集性能以及DPF再生方法和再生特性的研究[9-10],针对DPF对柴油机性能影响的研究很少。一般认为,当DPF产生的柴油机排气背压超过20 kPa时,柴油机的性能将显著恶化,因此将捕集器再生时排气背压的上限限定为20 kPa[11]。本研究通过使用GT-Power软件对DPF和D19柴油机进行建模分析,研究了DPF对D19柴油机动力性和经济性等方面的影响,研究结果可以为DPF在D19柴油机上的正确使用和再生控制策略研究提供依据。

1 DPF数值模拟理论基础

对柴油机DPF展开一维与三维的仿真研究,首先要明确其结构特点与捕集原理,其次要遵循流体力学与化学反应动力学等基本理论,选择合适的捕集与再生模型,准确可靠的数学模型是性能预测的坚实基础[12-13]。

1.1 柴油机DPF的捕集模型

在GT-Power中,通过对捕集模型进行合理设置可以准确预测到载体捕集的颗粒物数量。对于壁流式柴油机DPF,其捕集机理主要涉及扩散、拦截与惯性碰撞等,因此,对炭烟颗粒捕集可以看成是以上3种捕集机理的协同作用[14]。

图1示出了DPF捕集模型的简化图。当排气进入多孔区域后,由于孔道出口处有规律性的间隔封堵,排气只能通过过滤壁从相邻孔道排出,排气中携带的炭烟颗粒由于直径较大,无法通过过滤壁,因而被截留在孔道壁面上。

一般来说,柴油机DPF的捕集效果可用下式表达:

Q=f(ηf,Co,Vo,Df)。

(1)

式中:Q为单位时间内柴油机DPF捕集到的颗粒物总数;ηf为载体的捕集系数,其取值大小与扩散机理、拦截机理与惯性碰撞机理各自所占的比例有关;Co为排气中颗粒物的浓度;Vo为排气的流速;Df为载体的微孔直径。从经验公式中可以看出,柴油机DPF能够捕集到的颗粒物数量,在一定程度上与进入载体的排气流速、排气中颗粒物的含量、不同捕集机理所占的比重以及DPF自身结构之间存在某种函数关系。柴油机DPF的捕集效率可用以下式表达:

η=1-exp(-α),

(2)

(3)

式中:ε为载体的孔隙率;ω为过滤体壁厚;Df为载体的微孔直径;δf为载体的综合捕集系数。

图1 DPF捕集模型简化

1.2 柴油机DPF的压降模型

对于孔道均匀分布的柴油机DPF来说,其压降损失主要由7个部分组成(见图2和式(4))。

图2 DPF内部压力损失

(4)

式中:Δp1为由收缩而引起的压力损失;Δp2为入口通道内因摩擦而引起的压力损失;Δp3为通过烟灰滤饼层而引起的压降损失;Δp4为通过烟灰层的压降损失;Δp5为通过载体壁面的压降损失;Δp6为气体在出口通道处由摩擦而造成的压力损失;Δp7为气体的膨胀损失。

1.3 柴油机DPF的再生模型

柴油机颗粒捕集的再生模型采用一维模型,同时将再生期间孔道及过滤壁上的流场视为非均匀分布。求解过程涉及两步法,在每一个时间步长内,求解器首先基于准稳态来计算多孔区域内流场的运行情况,一旦获得流场的压力、温度、速度场函数,就使用标准的ODE求解器来计算多孔区域内截留的炭烟颗粒,每一步的计算结果将作为下一个时间步长的初始条件。

2 模型的建立及验证

2.1 DPF仿真模型的建立及验证

基于扩散、拦截与惯性碰撞机理对柴油机DPF的捕集效率进行数学建模;基于达西准则对柴油机DPF的压降模型进行数学建模;基于质量、能量和化学动力学的流动系统控制方程对柴油机DPF的再生过程进行数学建模。参照DPF的相关参数,应用GT-Power软件构建DPF的一维仿真模型(见图3)。

图3 DPF一维仿真模型

由图3可见,在建立的仿真模型中,除定义系统入口与出口处的边界条件外,还专门设置了颗粒物喷射装置,用以模拟真实发动机中排气管内炭烟颗粒的含量,将此喷射装置布置于DPF前端管道内,并依据柴油机排放试验数据结合所要仿真的工况点,设置合理的喷射量,最大程度上还原DPF真实工作时的情况。

通过仿真软件模拟DPF再生,将所得的计算结果与台架试验数据相对比,验证及校准模型的准确性。图4示出了DPF再生过程中模拟计算的压力损失与台架试验数据的对比。从图中可以看出,仿真模拟的压力曲线与试验数据基本吻合,两者最大误差不超过5%,因此,本研究所建立的DPF一维仿真模型精度满足计算要求。

图4 DPF再生过程中压降损失仿真与试验对比

2.2 D19柴油机模型的建立及验证

在GT-Power平台上建立了D19TCI整机模型,主要包含进排气系统、增压系统、冷却系统、燃油喷射系统以及燃烧模型、流动模型等。D19TCI柴油机主要参数见表1。

表1 D19柴油机基本参数表

在建立的D19整机模型中,假设进入气缸内的气体为理想气体,各连接管路与阀口处均无弹性形变。缸内燃烧模型选择韦伯燃烧模型,即由化学反应动力学推导出的半经验公式。整个燃烧过程用三元韦伯函数来表示,3条韦伯函数曲线相互叠加,将燃烧过程分为预混燃烧、主燃烧以及后燃烧;将进排气管内流体的流动设置为一维非定常流动,并采用显式求解。整个发动机模型中无其他额外附属机构(如发电机、真空助力泵等),因此可忽略由驱动附属机构而造成的功率损失。图5示出装配柴油机DPF的D19仿真模型。

图5 D19搭载DPF仿真模型

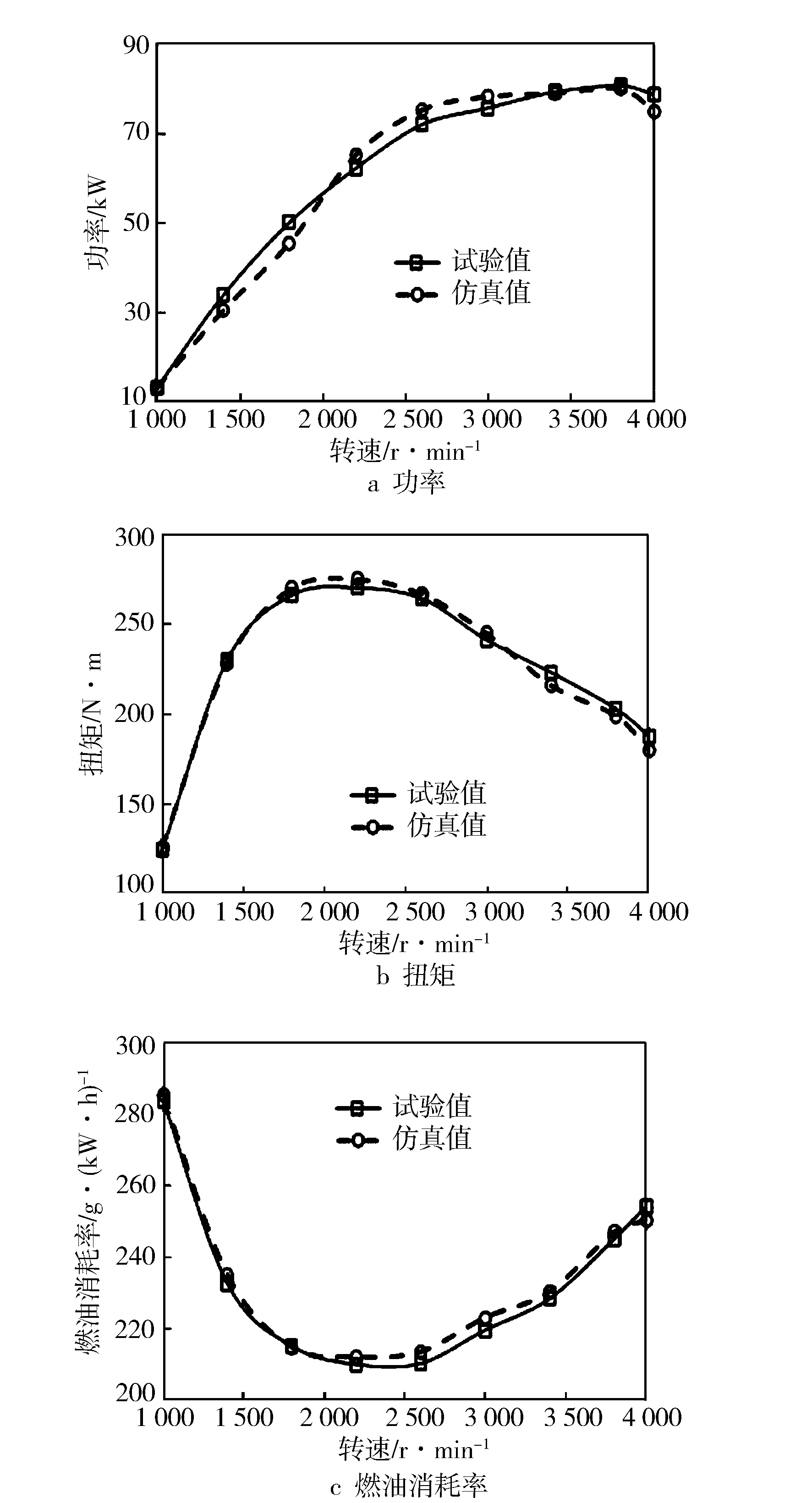

对D19原机模型进行运行与调试,将仿真结果与台架试验数据相对比,根据试验数据校准模型参数,提高其精度。选取1 000~4 000 r/min转速时,柴油机外特性下的功率、扭矩、燃油消耗率以及缸内最高燃烧压力的试验数据与仿真计算结果进行对比(见图6)。

图6 外特性下D19柴油机试验值与仿真值对比

由图6可以看出,不同转速下柴油机外特性功率、扭矩、燃油消耗率、缸内压力的仿真值与试验值基本吻合,最大误差不超过5%,由此可见,所搭建的柴油机一维模型精度较高,能够满足对柴油机动力性、经济性的仿真要求。

3 DPF对D19柴油机性能的影响

为了明确DPF对D19柴油机性能的影响,对原机(不安装DPF)、加装干净DPF以及炭烟加载量为10 g/L时的柴油机进行仿真分析,并对比仿真结果。

3.1 对排气压力的影响

图7示出了柴油机DPF对发动机排气压力的影响。从图7中可以看出,装载干净的DPF载体后,排气管内压力相比于原机略有升高;当载体内炭烟加载量达到10 g/L时,排气管内平均压力急剧升高,在大转速工况下,这种升高趋势尤为明显,相比于原机升幅甚至达到30%左右。这是由于转速增加时,排气流速也在增加,DPF载体对气流的阻碍效果增强,因而使得排气背压升高,管道内平均压力也随之升高。

图7 发动机排气平均压力对比

DPF的压力损失主要包括载体通道内的摩擦损失,载体壁面的压力损失以及入口与出口收缩与膨胀而造成的压力损失。当DPF载体工作一段时间后,由于炭烟颗粒的堆积导致载体壁面的渗透率下降,排气背压升高,使得排气管内平均压力升高。

3.2 对缸内最高燃烧压力的影响

图8示出了柴油机DPF对发动机缸内最高燃烧压力的影响。从图8中可以看出,柴油机DPF对发动机缸内最高燃烧压力的影响较小,仅在中等转速时最高燃烧压力略有降低,这是由于缸内最高燃烧压力一般与点火时刻、喷油量、燃烧室形状以及燃烧控制策略有关。对于加装柴油机DPF的发动机,可能会由于排气背压的升高而使得充量系数降低,导致缸内最高燃烧压力略有降低。

图8 发动机缸内最高燃烧压力对比

3.3 对功率与扭矩的影响

衡量发动机动力性能,2个最重要指标是功率与扭矩。图9示出了柴油机DPF对发动机动力性能的影响。

图9 发动机功率与扭矩对比

图9a可以看出,当原机加装干净的DPF装置后,有效功率变化并不大,仅在高转速时略有下降,降幅不足1%;但当DPF接近满载时,即炭烟加载量为10 g/L时,随着转速的增加,发动机的有效功率降低趋势明显,在高转速时降幅一度达到4%左右。这是由于当DPF接近满载时,排气背压急剧升高,排气过程本身所消耗的功率也在增加,同时排气背压的升高使得缸内残余废气增多,发动机充量系数下降,燃烧恶化,发动机动力性下降。

从图9b中可以看出,3条扭矩曲线趋势基本一致,随着转速的增加,有效扭矩都先增加后降低,在2 200 r/min时,发动机输出的扭矩最大。与原机相比,加装干净DPF装置的柴油机扭矩仅略有下降,但当DPF内炭烟加载量达到10 g/L时,柴油机的扭矩下降较为明显,尤其在中等转速2 200 r/min附近,这是因为随着DPF内炭烟颗粒加载密度的增加,排气背压逐渐升高,发动机的动力性下降,有效功率与输出扭矩均有不同程度的损失。

3.4 对燃油消耗率的影响

图10示出柴油机DPF对发动机燃油消耗率的影响。从图10中可以看出,相比于原机,当载体内炭烟加载密度达到10 g/L时,发动机的燃油消耗率显著增加,在中等转速及高转速下燃油消耗率增幅为3%左右。D19柴油机为电控高压共轨式柴油机,其喷油量由喷油压力以及喷油针阀的开启时间决定,排气背压的增加并不能直接影响喷油量,但燃油消耗率是指燃油消耗量与功率的比值,随着排气背压的升高,发动机输出功率下降,因而导致发动机燃油消耗率上升。除此之外,排气背压的升高使得缸内残余废气增多,燃烧恶化,燃料的热效率下降,也会使燃油消耗率增加。

图10 发动机燃油消耗率对比

4 结论

a) 柴油机加装DPF后,排气管内平均压力升高,随着DPF载体内炭烟颗粒的累积,排气背压逐渐增大,在高转速下增幅达到30%左右;

b) 柴油机加装DPF后,柴油机输出功率与扭矩降低,当DPF载体内沉积的颗粒物较多时,这种下降趋势更为明显,在高转速下降幅可达4%左右;

c) 柴油机加装DPF后,柴油机燃油消耗率上升,整机经济性下降,并且随着DPF载体内颗粒物数量的增加,燃油消耗率增加明显,在中高转速下燃油消耗率增幅在3%左右;

d) 加装DPF对柴油机缸内最高燃烧压力影响较小。

[1] Walsh M P.Global Trends in Diesel Emissions Regulation-A 2001 Update[C].SAE Paper 2001-01-0183.

[2] Goto Y,Abe T,Sato T,et al.Study on Regeneration of Diesel Particle Trapper by Electrical Self-Heating Type Filter[C].SAE Paper 920140,1992.

[3] 周龙保.内燃机学[M].北京:机械工业出版社,2011.

[4] Bai S,Tang J,Wang G,et al.Soot loading estimation model and passive regeneration characteristics of DPF system for heavy-duty engine[J].Applied Thermal Engineering,2016,100:1292-1298.

[5] Ma Z H,Li L,Chao Y,et al.The effects of DOC and DPF on the particulate properties of diesel engine[C]//International Conference on Advanced Mechatronic Systems.[S.l.]:IEEE,2013:296-301.

[6] 王丹.柴油机微粒捕集器及其再生技术研究[D].长春:吉林大学,2013.

[7] 宁智,资新运,高希彦,等.柴油机排气微粒后处理系统的研制[J].汽车技术,2000(7):8-12.

[8] 刘大文.柴油机微粒捕集器流场均匀性试验及仿真研究[D].长春:吉林大学,2011.

[9] 张德满,李舜酩,李凯,等.DOC辅助DPF再生方法研究[J].机械工程学报,2010(24):107-110,117.

[10] 李志军,王楠,张立强,等.柴油机微粒捕集器非对称孔道内流场和压降特性模拟[J].吉林大学学报(工学版),2016,46(6):1892-1899.

[11] 宁智,宋波,资新运,等.柴油机排气微粒壁流式陶瓷过滤体过滤机理及影响因素[J].北京交通大学学报,2005(4):69-73.

[12] 辛志鹏.柴油机微粒捕集器的性能仿真与试验研究[D].大连:大连理工大学,2014.

[13] 聂存庆.柴油机微粒捕集器关键技术研究[J].微计算机信息,2014(3):6-7.

[14] 黄迎.柴油机壁流式微粒捕集器灰烬沉积过程研究[D].长沙:湖南大学,2011.