客车制动系统总风支路限流技术研究

高 珊, 崔任永, 陈澍军

(中车唐山机车车辆有限公司, 河北唐山 063000)

当客车耗风设备集中使用时容易引起机车风源供风不足,导致机车总风缸压力和客车总风缸压力不断下降的情况出现,当压力传感器检测到机车总风缸压力低于700 kPa时,会导致制动系统的误操作,给客车安全稳定运行带来重大的隐患。根据客车供风系统的组成[1-3],该问题有2种解决方案,第1种是改变客车的风源系统,在耗风设备集中使用时也能提供足够的供风量,需要对系统做大的改进;第2种是在客车总风供风支路上增加缩孔,降低耗风设备的耗风速度来维持正常的机车总风缸压力,保证客车系统的正常安全运行。第2种方法对系统的改动较小并且能够及时解决现在系统存在的问题,笔者对第2种方法进行研究来找到合适的缩孔孔径。

AMEsim软件有丰富的气动库模型,已经广泛应用到空气制动系统的仿真研究工作中[4-6]。笔者基于AMEsim软件建立了客车供风系统和耗风系统的仿真模型,分析了耗风设备集中用风时对系统压力的影响,通过批量仿真找到各种恶劣工况下合适的缩孔孔径。通过研究分析客车总风支路加装缩孔孔径的大小为2 mm,能够合理限制客车总风缸供风速率,保证客车用风设备的正常工作。

1 客车供风系统工作原理及耗风系统组成

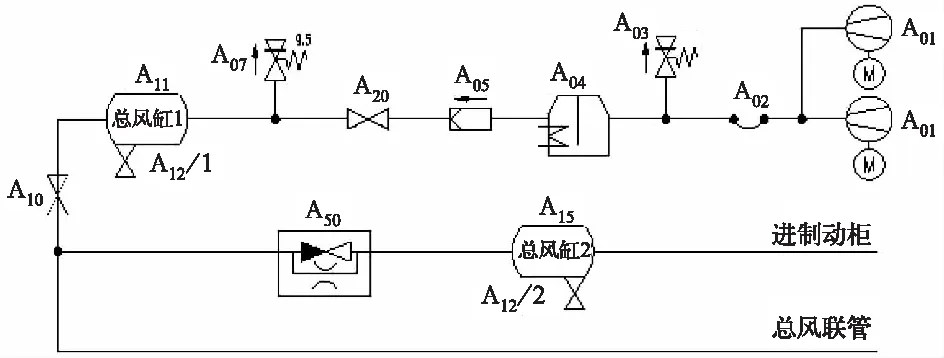

客车为1台机车牵引20辆客车,机车风源为主辅两台相同的空气压缩机。机车风源的控制逻辑为:在压力下降过程中,当总风管压力低于750 kPa时,主空压机启动;当总风管压力低于680 kPa时,辅空压机启动;在压力上升过程中,当总风管压力高于750 kPa时,辅空压机关闭;当总风管压力高于900 kPa时,主空压机关闭。机车风源系统原理图如图1所示。

A01-空气压缩机;A02-连接软管;A03-1.1 MPa安全阀;A04-干燥器;A05-微油过滤器;A20-截断塞门;A07-0.95 MPa安全阀;A11、A15-总风缸;A10-第一风缸隔离塞门;A50-逆流止回阀;A12-排水塞门。图1 机车风源系统原理图

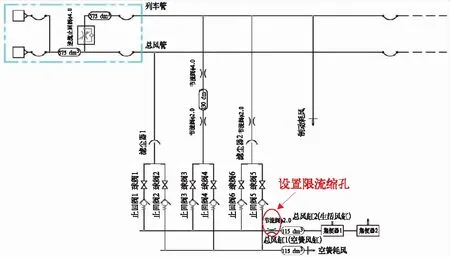

客车主要的耗风设备有:真空集便器、气动塞拉门、空气弹簧和制动器,储风设备为各风缸、空气弹簧附加气室及管路。客车供风系统原理图如图2所示,在总风管向总风缸供风支路设置限流缩孔,限制客车总风缸供风速率,使客车耗风速率更好地适应机车风源的供风能力。各储风缸、气室、管路及耗风设备参数如表1和表2所示。

假设客车常用全制动时列车管减压170 kPa,每辆客车列车管16 dm3。制动缸及其管路压力按420 kPa计算,制动缸容积为4 dm3,制动缸管路容积为5.4 dm3,每辆客车每次常用全制动耗风量为66.68 dm3。

单个车空气弹簧和附加气室容积为412 dm3,空气弹簧的有效面积为26.4 dm3,空载时的空气弹簧的压力为375 kPa,最大载重时的空气弹簧压力500 kPa,在全部载重变化(紧急悬挂)时的空气弹簧行程为6 mm,载重变化引起的耗气率取3%,每个车每次最大载重变化时的理论每分钟耗风量为8.74 dm3。每辆车高度阀的数量为4个,每个高度阀的每分钟耗风量取8 dm3,则由于列车动态关系引起的空气弹簧每分钟耗风量为32 dm3。

2 客车供风系统AMEsim模型及仿真分析

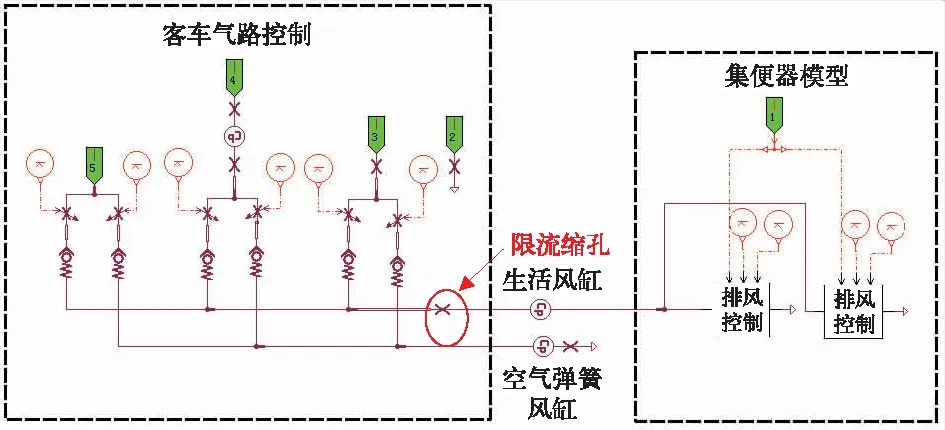

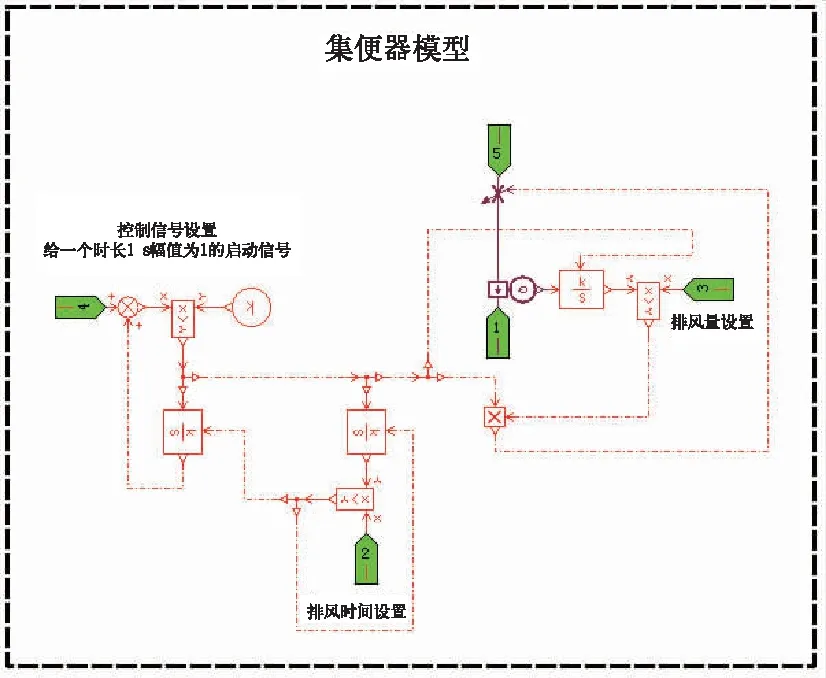

根据客车供风系统工作原理及耗风系统的组成,考虑容积效应、流体压力波传递特性及管路阻尼效应,利用AMESim软件建立客车供风系统和耗风系统的仿真模型如图3所示,其中包含20个耗风模块,耗风模块如图4所示,对客车耗风量进行精准的模拟;集便器模型如图5所示,对真空集便器的功能和耗风量进行模拟。

图2 客车供风系统原理图

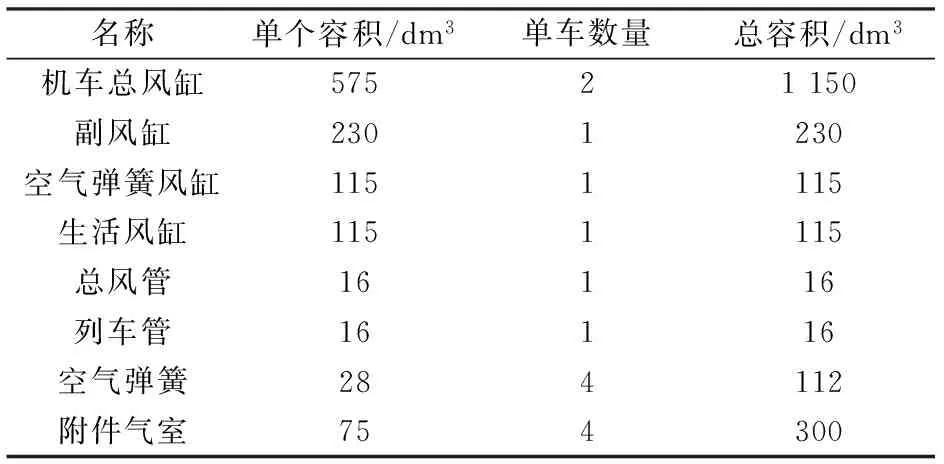

名称单个容积/dm3单车数量总容积/dm3机车总风缸57521150副风缸2301230空气弹簧风缸1151115生活风缸1151115总风管16116列车管16116空气弹簧284112附件气室754300

表2 耗风设备参数

在客车总风管到总风缸供风支路上设置缩孔,在模型中的位置如图4所示,通径分别设置1.6,2.0,2.5,3.0 mm 4种规格,在集便器都正常的工况下进行仿真,观察两个机车总风缸的气压变化。设置的工况条件如下:集便器耗风正常情况为每次工作消耗140 dm3压缩空气,耗风频次选择次/4 min,集便器交错启动,20辆客车均分成5组,第1组(1~4辆)空运行60 s,第2组120 s,依次递增60 s,第5组空运行300 s。

图4 客车耗风模型图

仿真结果如图6所示,从图中可以看出供风缩孔通径为1.6 mm时,机车总风缸气压一直在700 kPa以上,且仿真400 s以后周期性上升,说明缩孔通径为1.6 mm能够保证机车总风缸压力在700 kPa以上;供风缩孔通径为2 mm时,机车总风缸气压一直在700 kPa以上,且仿真400 s以后周期性等幅震荡,说明缩孔通径为2 mm也能够保证机车总风缸压力在700 kPa以上;供风缩孔通径为2.5 mm时,仿真1 000 s内2次降到700 kPa以下,说明缩孔通径为2.5 mm不能够保证机车总风缸压力在700 kPa以上;供风缩孔通径为3 mm时,仿真1 000 s内6次降到700 kPa以下,说明缩孔通径为3 mm不能够保证机车总风缸压力在700 kPa以上。兼顾总风缸的气压与供风支路的空气供应,供风缩孔通径选择2 mm较为合适。

图5 真空集便器模型图

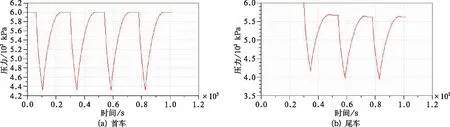

供风缩孔通径设置为2 mm时,首车和尾车的生活风缸气压变化如图7所示,生活风缸直接给集便器供风,其气压的变化直接影响集便器的使用性能。从图7中可以看出,首车生活风缸气压最低约为430 kPa,尾车生活风缸气压最低约为395 kPa,最高气压均为600 kPa,表2中集便器正常工作气压为300~600 kPa,因此增加2 mm的缩孔后,生活风缸气压能够满足集便器正常工作的要求,对集便器的使用性能没有影响。

图6 不同缩孔规格时两个机车总风缸的气压变化

图7 缩孔为2 mm时首尾车生活风缸气压变化

3 结 论

笔者以客车供风系统和耗风系统为研究对象,针对当前在集中耗风时供风系统存在供风能力不足的问题,在分析供风系统工作原理和耗风设备组成的基础上,使用AMEsim软件建立了客车供风系统和耗风系统的仿真模型,对整车供风单元特性和耗风设备耗风量进行仿真分析。从仿真结果可以看出当客车总风供风支路上的缩孔孔径为2 mm时能够保证机车总风缸压力在700 kPa以上,保证客车安全运行。

[1] 欧海霞.城市轨道交通列车风源系统智能模块的设计[D].湖南大学,2012.

[2] 黄选平,朱军.自主知识产权地铁列车风源系统简介[J].铁道车辆,2005,43(12):26-28.

[3] 齐俊岩.北京地铁1号线地铁列车风源系统[J].铁道车辆,2009,47(3):20-23.

[4] 胡薇,朱皓青,王宗明等.基于AMESim的轨道交通车辆架控制动系统建模与仿真[J].城市轨道交通研究,2015,18(1):89-92.

[5] 陆强,杨美传.基于AMESim的地铁车辆空气制动系统的建模及仿真[J].液压气动与密封,2011,31(10):45-48.

[6] 汪枫,马璐,朱新宇等.高速动车组制动系统用中继阀性能仿真研究[J].流体机械,2013,41(4):43-46,74.