硫化烯烃在润滑油中的应用

宋峻,兰奕

(1.中国石化润滑油有限公司武汉分公司,湖北 武汉430011;2.中国石油大连润滑油研究开发中心,辽宁 大连116021)

0 引言

极压抗磨剂是润滑油重要的添加剂之一,其中含硫极压剂用量最大。过去使用较多的是二苄基二硫醚和硫化植物油脂,其中二苄基二硫醚油在矿物油中溶解性差,在石蜡基基础油中的溶解度不超过1%;硫化动植物油则含硫量低,极压性不足。目前硫化烯烃是齿轮油配方应用中应用最多的极压剂,只需要不到二苄基二硫醚一半的加剂量即可达到同样的极压性。该剂油溶性高、热稳定性好,是理想的极压抗磨剂,被广泛应用在工业齿轮油、车辆齿轮油、金属加工液、传动油液、润滑脂和其他对极压性有要求的润滑油液中。

1 硫化烯烃的发展现状

1.1 硫化烯烃的生产工艺现状

硫化烯烃简称硫烯,旧称硫化异丁烯、T321、321极压抗磨剂,尚没有相应的国家标准,行业标准SH/T 0664-1998《321极压剂》是由中国石化总公司1998年批准实施的,适用范围表述为“本标准规定了采用一氯化硫、异丁烯、硫化钠、异丙醇等原料,在催化剂存在下进行加合反应、硫化脱氯反应及精制处理制得的硫化烯烃极压剂。”该标准对应的生产工艺是老工艺,俗称两步法,生产过程中的“三废”问题是困扰企业的难题。由于国家环保执法日益严格,很多硫化烯烃生产企业放弃了两步法工艺,改而采用“三废”更少的新工艺,例如高压一步工艺、高压常压两步工艺、气相法工艺等。另外,原料也不再限于异丁烯,各种直链或支链烯烃被广泛使用,产物也不局限于硫化异丁烯,可以是各种烷基多硫醚,因而名称也繁杂起来,例如二烷基多硫化物、二烷基多硫醚、二烷基聚硫化物、烷基硫醚、烷基二硫醚、烷基三硫醚、烷基多硫醚等。最为大家熟悉且通行的名称仍然是硫化烯烃。“三废”减少的新原料、新工艺并没有在SH/T 0664-1998《321极压剂》中体现,大多数生产企业因而都制定并执行本企业的硫化烯烃产品标准,并自行命名。

1.2 硫化烯烃的质量现状

由于原料、工艺路线、工艺控制参数、产品执行标准不同,市场各种硫化异丁烯产品性能不尽相同。一个厂家通常会生产多个硫化烯烃产品。

续景[1]等对比了某低压两步法与某高压一步法两种硫化烯烃,发现前者在500SN基础油中减摩性能、铜腐蚀性能优于后者,极压性则稍逊于后者,两者抗磨性相当。蒋斌波[2]等对比了气相法与某高压一步法两种硫化烯烃,认为前者在85W-90基础油中抗磨性、极压性、铜腐蚀性能皆优于后者。伏喜胜[3]将国内三个公司的硫化烯烃与国外某产品进行对比,发现国内剂有的优于进口剂,有的不如进口剂。杨景培[4]对比了两步法工艺不同厂家生产的三种硫化烯烃,铜片腐蚀结果从1级到4级不等,PD值高低相差超过1000N。某公司产品说明书介绍其两款硫化烯烃产品,铜片腐蚀指标一个要求(121℃、3h)≤3a级,另一个要求(100℃、3h)3b~4c级。

1.3 硫化烯烃极压抗磨机理研究现状

硫化烯烃的极压抗磨机理尚不完全清楚。目前发现:不同的硫化烯烃分子结构、不同的载荷、摩擦反应膜内上中下不同的位置,都可能引发不同的摩擦化学反应。

左光之[5]发现相同载荷下链状与环状烷基三硫化物的摩擦化学反应不同。

韩宁[6]等发现同一种硫化异丁烯在不同载荷下摩擦化学反应不同。

易红玲[7]等发现同一摩擦反应膜内的上中下各层的化学反应不同。

2 硫化烯烃的发展趋势

夏延秋[8]等介绍新型烷氧基磷酸盐各项性能均优于硫化异丁烯。目前尚未见到工业化生产和大规模应用的报道,未来硫化烯烃替代品的研究还将继续。

宋敏[9]采用新的合成路径制取硫化异丁烯,避免了硫酮、硫醇等带不愉快气味副产品的大量产生,产品适合在人机共处的密闭环境中使用。

硫化烯烃的发展趋势是生产工艺简单环保、产品无刺激性气味、腐蚀性降低、抗磨性改进及抗氧化热稳定性提高。

3 硫化烯烃作为润滑油极压抗磨添加剂的应用

以链状烯烃为原料进行硫化得到的烷基多硫化物是复杂混合物R-Sx-R(x=1~6,R以烷基最常见,不饱和烃罕见),结构以链状为主,有少量环状结构。链状结构可以是5员小环,也可以是20员环以上的大环。视生产工艺和控制参数不同,x数值可以是1~3,或者是4~6,还可以是1~6宽分布。

3.1 硫化烯烃分子结构的优选应用

R-S-R结构的二烷基硫醚中的硫元素不是活性硫,不易参加摩擦表面的极压化学反应,这类硫化烯烃产品不能作为极压添加剂。

R-S2-R型二烷基二硫化物中的硫元素具备活性,但活性不高,可以作为极压抗磨剂使用,但不是理想的极压抗磨剂。

R-S3-R烷基多硫化物中的硫元素活性较高,极压性能优异,腐蚀性也非常低,以10%的大剂量加入矿物基础油,即使不补充腐蚀抑制剂,ASTM D130铜腐蚀试验结果也常常在1a~1b之间,是理想的极压抗磨剂。

R-S4-R、R-S5-R、R-S6-R烷基多硫化物硫元素活性极高,极压性能非常优异,但腐蚀性也很高。

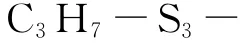

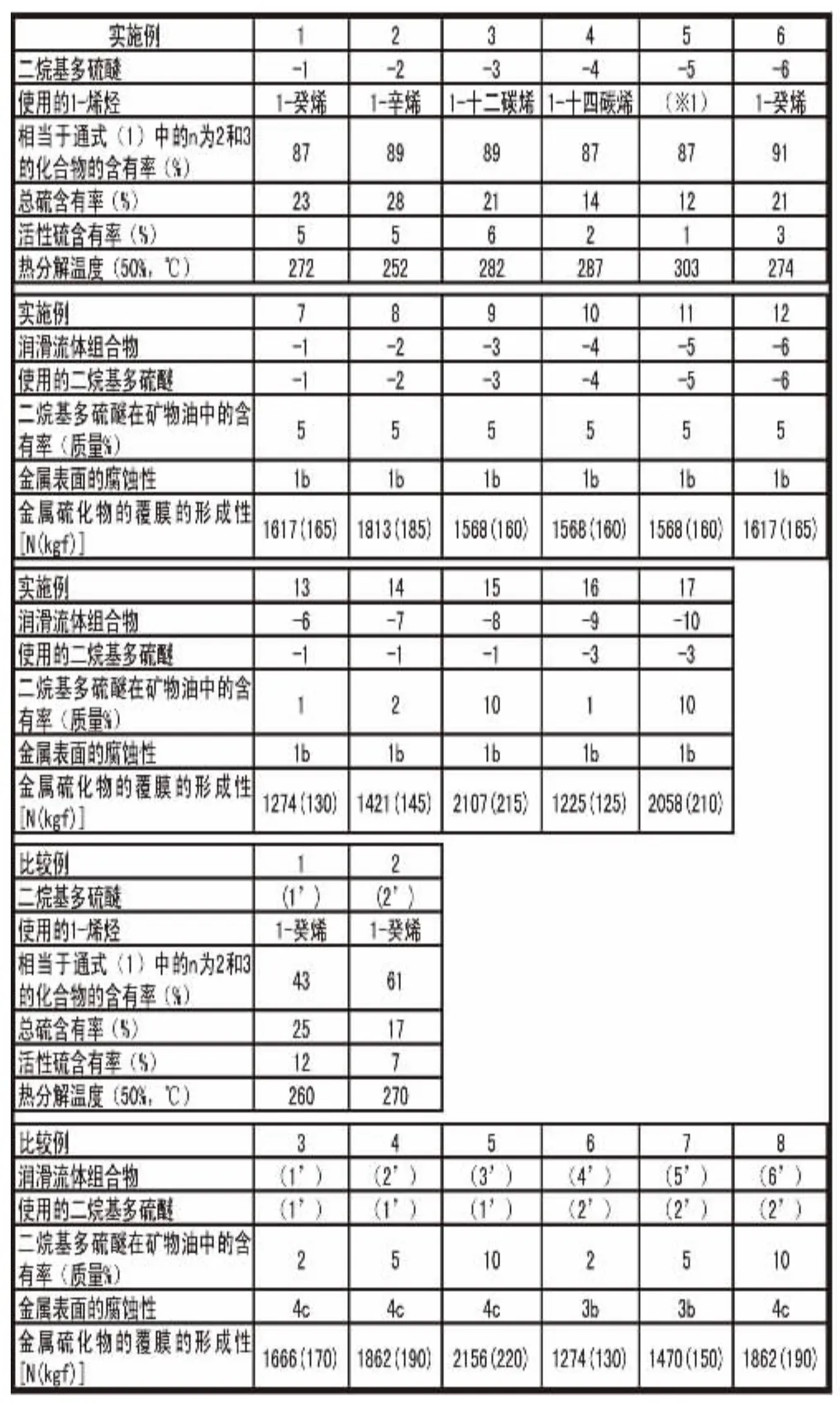

硫化烯烃R-Sx-R中烷基R大小与分子量和分子中硫含量直接关联,对极压性、抗磨性和腐蚀性的影响,几乎等效于加剂量的影响。射场孝文[10]和 ARKEMA 公 司[11]的 相 关 试 验 数 据(如图1和图2所示)印证了这点。另外,在同样工艺路线下合成的硫化烯烃R-Sx-R,烷基R越大气味越小。这也许是因为烷基R越大副产物硫酮、硫醇等有刺激性气味的分子也越大,饱和蒸气压因而越低。

图1 专利说明书[10]

图2 TPS产品说明书[11]

调配车桥油、手动变速箱油、自动机械变速箱油、工业闭式齿轮油等浸泡式润滑油品时,优选腐蚀性低、极压性高的R-S3-R型硫化烯烃。如果要减少加剂量,则应选择小烷基基团、高硫含量的RS3-R型硫化烯烃,例如高纯度C4H9-S3-C4H9硫化异丁烯。

调配铁、铬、锰等金属切削和成型加工液时,高极压活性R-S4-R、R-S5-R尤其是R-S6-R是极佳的组分,R-S6-R极压活性高于R-S5-R,R-S5-R极压活性高于R-S4-R,同时考虑车间环保的要求,优选总烷基碳数在24以上的气味极低的R-S6-R和R-S5-R型硫化烯烃。调配有色金属加工液时,应避免选用R-S4-R、R-S5-R或R-S6-R等腐蚀性过高的硫化烯烃,可以考虑使用R-S3-R型硫化烯烃,对于加工条件相对缓和的有色金属成型加工,应相对降低R-S3-R型硫化烯烃的加剂量。

3.2 硫化烯烃的加剂量

硫化烯烃在各类基础油中都表现出剂量越大油品抗烧结负荷越高,极压性越好。这对于预防机械损毁事故意义重大。但副作用是,加剂量越大腐蚀效应越显著。管文[12]发现,加剂量超过特定值以后,加剂量越大油品抗磨效果越差,甚至不如未加剂的基础油,而在特定值之前,硫化烯烃加剂量越大则矿物油和酯类油抗磨性越好。该加剂量特定值一般在0.5%~2%之间,视具体硫化烯烃、基础油和实验条件不同而不同。车辆齿轮油需要较高的极压性,硫化烯烃加剂量可以突破特定值的限制,复配腐蚀抑制剂使用。

童宗文[13]认为硫化异丁烯无助于提高聚α-烯烃抗磨性能,加剂量越大PAO基础油的抗磨性就越差。考虑到试验中硫化异丁烯加剂量全都≥1.0%,笔者认为更多的验证试验尚待开展,尤其是小剂量试验。

3.3 与其他添加剂配伍应用

3.3.1 与腐蚀抑制剂配伍

金属减活剂可以显著抑制硫化烯烃的腐蚀性,例如含5%C24H49S5硫化烯烃的矿物基础油铜腐 蚀 (ASTM D130)实 验 结 果 为 4c,加 入0.3%的二巯基噻二唑或0.1%的苯并三氮唑后,铜腐蚀实验结果改善到1a~1b。二巯基噻二唑扮演活性硫清道夫的角色,苯并三氮唑则是金属表面减活剂。苯三唑类和噻二唑类金属减活剂能很好地抑制硫化烯烃的腐蚀性。副作用是它们会在摩擦表面与硫化烯烃竞争吸附,抑制硫化烯烃的极压性能。它们的配伍需要通过实验找到平衡。

据报道,一种没有副作用的腐蚀抑制剂T581已经被合成出来[14],它不但能抑制硫化烯烃的腐蚀性,对硫化烯烃的极压性没有不良影响,还具备极压抗磨功能和抗氧化功能,可以减少总加剂量。

3.3.2 与磷型抗磨剂的配伍

硫化烯烃极压性非常优异,但抗磨损性能不理想,可以选用磷型抗磨剂进行补强,例如硫化异丁烯复配酸性硫代磷酸酯胺盐,补以苯三唑十八胺盐、分散剂丁二酰亚胺、极压抗磨剂硼酸酯,以总剂量4.8%达到了PG-2车辆齿轮油标准[15]。又例如:硫化异丁烯与1-羟基乙叉-1,1-二膦酸(二辛)酯(HEDP)复配,以不大于4.5%的总加剂量达到 GB 13895-1992重负荷车辆齿轮油GL-5质量标准[16]。

硫化烯烃与磷型抗磨剂的配伍效果受各种因素的影响,通常需要进行大量全配方筛选试验,才能确定各个添加剂的具体种类和剂量。

4 结论

(1)硫化烯烃的极压抗磨机理尚待深入研究。硫化烯烃的发展趋势是:生产工艺更简单更环保、产品气味更低、腐蚀性更小、抗磨性改进、抗氧化和热稳定性提高。

(2)调配车辆齿轮油和工业齿轮油时,优选高纯度链状二异丁烯基三硫化物(分子式C4H9-S3-C4H9);调配铁、铬、锰等金属的加工液时,优选总碳数在24以上的五硫、六硫型链状二烷基硫化烯烃。

(3)硫化烯烃剂量越大抗烧结负荷越高。抗磨性在0.5%~2%剂量之间一般存在最佳值,超出最佳值使用时需要复配腐蚀抑制剂和抗磨补强剂。

(4)苯三唑类和噻二唑类金属减活剂能很好地抑制硫化烯烃的腐蚀性,同时会抑制硫化烯烃的极压性能,需要适当平衡;硫化烯烃与抗磨补强剂的复配效果需要进行大量全配方筛选试验方可确定。

[1]续景,张龙华,伏喜胜.不同工艺制备的硫化烯烃的摩擦学特性研究[J].摩擦学学报,2002,22(4):311-313.

[2]蒋斌波.气相法硫化异丁烯的合成工艺和装置:中国,102516223A[P].2012-06-27.

[3]伏喜胜.齿轮油用极压剂、抗磨剂、摩擦改进剂复合效应的研究[J].石油炼制与化工,1996,27(6):11-16.

[4]杨景培,马先贵.闭路无污染工艺制备硫烯极压剂的研究[J].润滑油,1997,12(3):17-26.

[5]左光之.多硫化物在矿物油和双酯中的摩擦学特性和作用机理研究[D].上海:上海交通大学,2009.

[6]韩宁,水琳,刘维民,等.硫化异丁烯润滑机理的研究[J].摩擦学学报,2002,22(1):49-53.

[7]易红玲,曾祥琼,曹燕,等.几种有机多硫化物的摩擦膜和热膜的 XANES分析[J].科学通报,2006,51(16):1875-1880.

[8]夏延秋,王丹,张剑,等.一种磷氮类添加剂作为新型极压抗磨剂的研究[J].摩擦学学报,2000,20(1):70-72.

[9]宋敏,王建华,沈金平.有机多硫化物润滑添加剂的制备及其摩擦学性能[J].润滑与密封,2012,37(7):64-67.

[10]DIC株式会社.二烷基多硫醚、二烷基多硫醚的制造方法、极压添加剂和润滑流体组合物:中国,105228981A[P].2011-01-06.

[11]ArkemaGroup.TPS叔烷基多硫化物产品特性说明书[Z].2017.

[12]管文,戴振东,朱如鹏,等.硫化异丁烯对航空钢油气润滑的影响[J].中国石油大学学报(自然科学版),2013,37(6):106-108.

[13]童宗文,杨洪滨.硫化异丁烯在聚α-烯烃中的摩擦学性能[J].合成润滑材料,2012,39(4):4-6.

[14]伏喜胜,华秀菱,张龙华.T581多功能金属减活剂的性能特点及其应用[J].石油炼制与化工,2008,39(3):38-40.

[15]伏喜胜.车辆齿轮油添加剂相互作用关系研究[D].西安:西安交通大学,2001.

[16]李勇,李云鹏.HEDP作为润滑油抗磨剂的应用研究[J].石油炼制与化工,2006,37(2),42-46.