高自动化高柔性化条件下的车身尺寸精度控制

蒋治松 刘国斌 张争 廖志梅

上汽通用五菱汽车股份有限公司 广西柳州市 545007

1 柔性制造策略

1.1 本公司焊装车间采用高速辊床+随行夹具的柔性线模式,实现多平台全车型柔性共线(三厢、两厢、SUV、MPV等) 。既可满足爆款产品(单一品种月销2万辆以上),也可兼顾同平台多品种需求。

1.2 线体方式:双层辊床+随行夹具,上层辊床为焊接平台,下层为随行夹具返回通道,由PLC和变频电机共同实现驱动和控制,单工位输送时间比往复杆形式减少7s。不同品种车型通过UB10#夹具库的机器人进行随行夹具定位单元的切换,生产线每小时最高节拍为50JPH,整条线自动化率达到95%。

1.3 主夹具NBL结构,框架式悬挂和移动。主夹具平台上设有7个存储为,最大可容纳6个车型主夹具,通过电控程序操作即可进行切换,单次切换时间约8min。

1.4 主线零件定位采用机器人+柔性抓手+Docking定位方式,不同车型切换待换枪盘的抓手即可。工装基体部分一致,根据产品结构不同重新设计专用部分定位单元。

1.5 左右侧围采用人工预装+工装自动定位+机器人焊接和搬运;由Pickup输送系统+自动预装将侧围线与主线结合,实现侧围与下车体的自动预装。自动化率达90%。

1.6 夹具定位精度:定位销±0.1,同基准定位销±0.1;定位面±0.15,测量符合率100%。

2 产品结构优化:名义值驱动和偏公差设计间隙理念相结合

在设计面向制造的背景下,我们提出了偏公差设计间隙和名义值驱动理念:偏公差设计间隙是针对制造过程中零部件的封闭盒状配合、制造难点(材料回弹、冷作变形/硬化等)位置进行偏公差设计,在设计上允许0.5~1.0mm的间隙。名义值驱动是零件数模及GD&T图纸锁定后,零部件的制造偏向名义值靠拢,避免因公差累计带来的尺寸问题。

2.1 偏公差设计要点:

(1)偏公差的要求直接在3D数据设计中体现,开发模具和检具可直接体现在零件和检具上;

(2)偏公差的要求在模具和检具制造过程中体现,模具调试周期短,后期匹配成本低;

偏公差间隙设计原则:

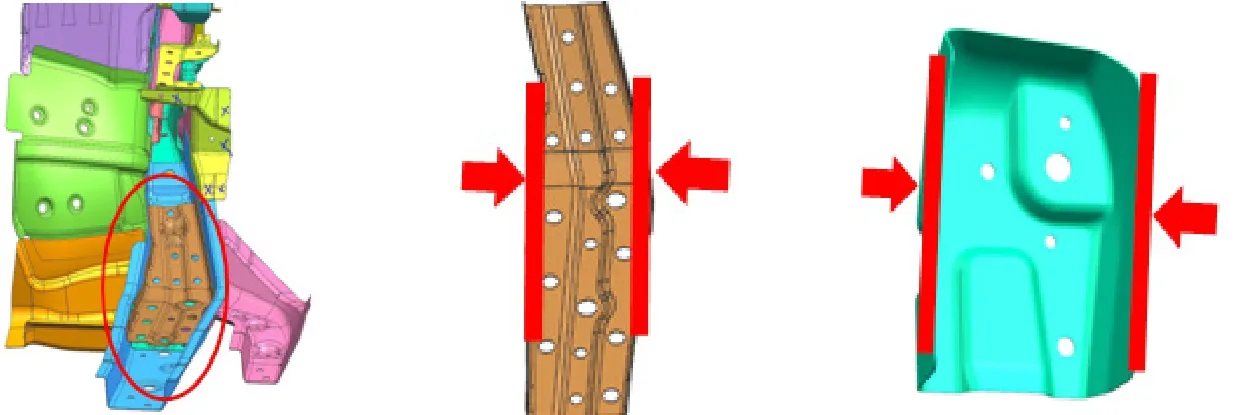

图1 侧围与地板(多零件、多型面)配合间隙的偏公差设计

(1)保证重要定位系统的可靠性

例如:为保证车身坐标系下侧围X方向的稳定性,在侧围与地板合装工位需要设计轮罩与地板的X方向的设计间隙。对地板按照图示方向设计偏移1mm:各留1mm设计间隙 。

(2)保证重要功能面到位

例如:图示两根梁存在2Z+2Y面贴合要求,为了保证两根梁Z向功能面尺寸稳定性,需要考虑Y和Z向设计间隙;按照图示方向设计偏移Y向0.5mm,Z向0.5mm:各留0.5mm设计间隙,见图2。

(3)保证零件装配到位

例如:为了保证两个加强件在公差范围内每次都能够顺利装配到纵梁上, 需要考虑Y向的设计间隙;按照图示方向设计偏移Y向0.25mm:各留0.25mm设计间隙,见图3。

2.2 名义值驱动

名义值驱动,即零部件的重要匹配特征尽可能向数模值靠拢,避免公差累计带来的尺寸问题。简单来说,就是以结果为导向,为了能够实现零部件的最终状态无限接近设计值,需要考虑材料在拉延、切边、冲孔、翻边、整形过程中的的力学性能以及材料回弹、颈缩、开裂的失效模式,充分研合模具,使量产零件无限接近设计值。

3 工艺方法、工装结构优化

3.1 高速辊床及随行夹具(也称为滑撬)

高速辊床系统采用PLC、变频器的闭环控制,变频器的工作启停由PLC信号控制,PLC与变频器之间采用总线控制方式。高速辊床的速度和位置采用变频器闭环控制方式。检测马达转速的编码器和辊床位置的编码器,直接接入变频器编码器的编码器板卡,变频器通过编码器反馈信号 ,实现了辊床速度和位置的控制。

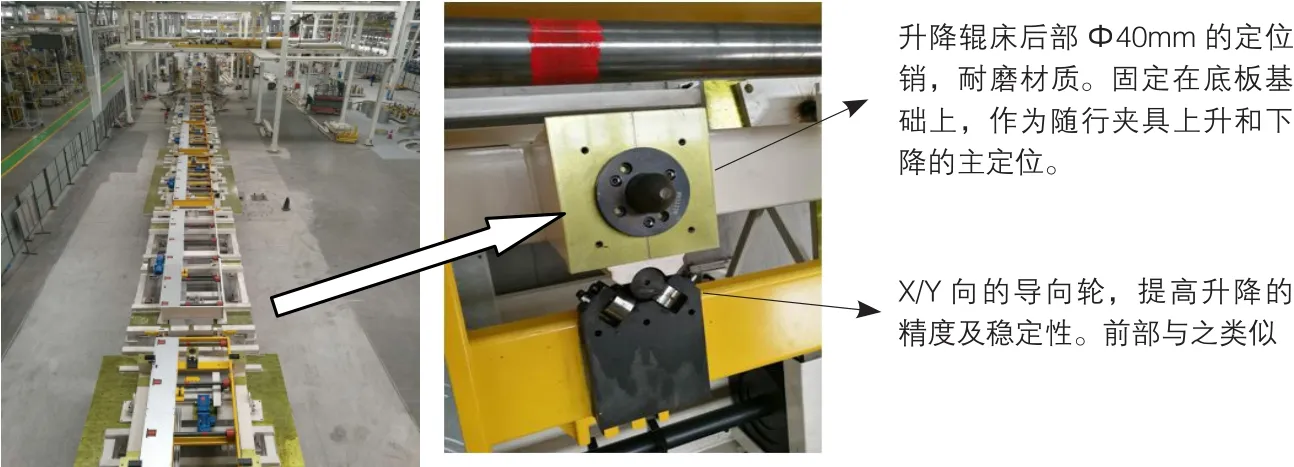

根据定位功能的不同,辊床分为定位升降辊床和非升降辊床,定位升降辊床应用在尺寸精度要求高的工位,如重要的尺寸定位及零部件安装工位,非升降辊床用于普通的焊接工位。其目视差别最明显的有两点:①辊床后部有个直径Ф40mm的定位销及随行夹具的升降导向轮,采用硬质耐磨材料,定位精度到+/-0.05mm。②升降辊床前部采用X/Y向导向轮,精度为+/-0.1mm,普通辊床只有Y向导向轮。升降过程中,随行夹具在变频器和PLC信号控制下,只有Z向存在自由度,见图4。

随行夹具的主定位孔在后部,配合辊床的主定位销使用,上部分布有4组柔性工装,当产品切换时,可在主线入口处UB10#工位采用机器人自动切换和堆垛。上部4组柔性工装由气控元件+机械部分固定在滑撬的基体上,为了保证柔性工装的稳定性,在尺寸精度要求高的工位,当升降辊床下降到位后便接通安装在辊床钢结构上的气源并进行充气锁紧,见图5。

为便于随行夹具定期进行测量和维护,需要安装一个离线的测量辊床。为了实现测量的稳定和精度,需要该离线辊床具有很高水平度(±0.05mm)以及良好的稳定性。辊床上分布有8个X/Y/Z向带坐标值的测量基准孔,使用便携式三坐标测量设备建标确认水平度符合后,即可开始随行夹具的测量。随行夹具上也部有8个建标基准孔,采用同样的建标方式及测量方式测量随行夹具精度,见图6。

3.2 下车体门槛、前侧板Docking工装:工装的基础部分共用,不同车型之间根据产品结构的差异及定位策略的不同,只需调整定位孔/夹紧点即可实现。车型切换时只需通过换枪盘切换抓手工装即可实现柔性。

图2 顶梁配合(盒状空间)间隙的偏公差设计

图3 腔体结构配合间隙的偏公差设计

图4 升降辊床的定位

图6 线下测量辊床及随行的结构、建标基准

3.3 侧围自动预装的精度控制:升降辊床+机器人预装(升降辊床能保证随行夹具的一致性(以随行夹具为基准,采用整车坐标来测量侧围),通过检测能确认侧围预装的精度及一致性;

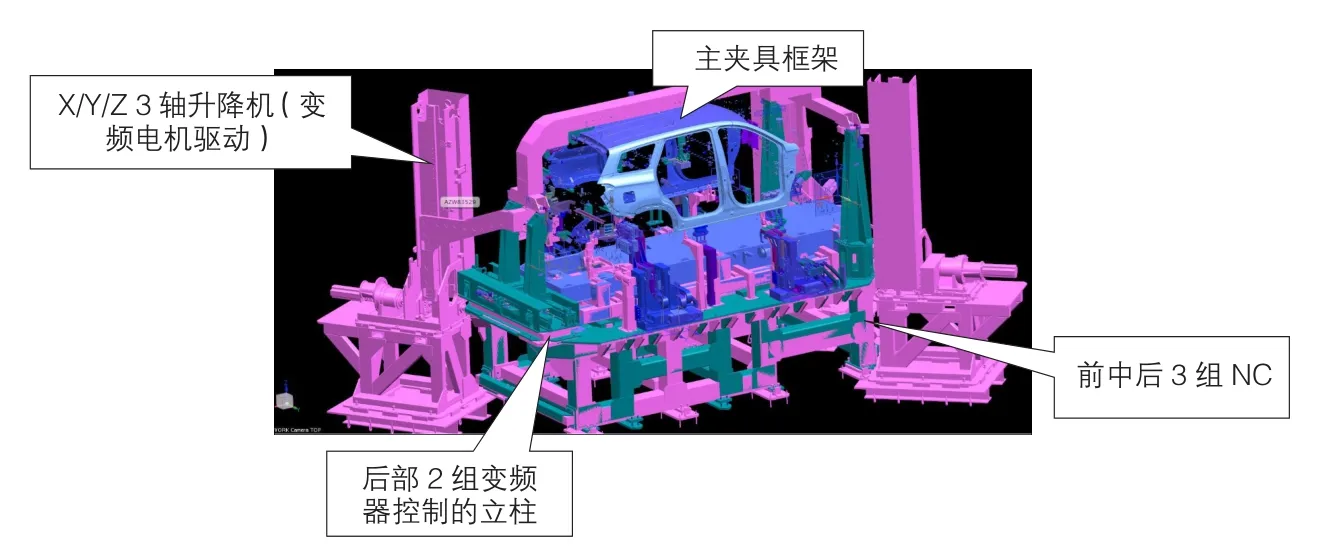

3.4 NBL主夹具的柔性及尺寸精度控制。

与传统侧框式主夹具相比,NBL主夹具具有柔性高的优点,但也有不少弊端:

①主夹具由整个框架承载,由于悬臂太长,其刚性不足;且长期承受变频电机加减速负载(最大速度50m/min),容易产生挠度。

②主夹具Z向行程受限,Z向不能对整个侧围约束;

③主夹具由侧围上端进入车身,Z向到位后工装由内向外展开对车身进行定位,结构紧凑,刚性偏弱;

④由于受产品结构限制,所选取的焊钳型号及工装的空间约束,主夹具工位的定位焊点位置和数量有限;使产品在随随行夹具转移过程中容易发生尺寸偏差。

改进方法:

①侧围A柱主定位由90°DCU旋转气缸结构改为由气缸+滑块结构从向内向外进行定位。该位置的内板孔改为翻边孔,通过冷作硬化,提高钣金的刚性。

②采用柔性NC工装。NC由PLC和变频器控制,单侧在侧围裙边上布置3组,配合主夹具工装,提高侧围的Z向稳定性。不同车型之间根据产品数据的差异,设置NC的参数。NC的精度可达±0.1mm。

③主夹具后部增加2个变频器控制的立柱,提高主夹具框架的刚性。

④主夹具运功结构件采用优质材料,满足强度和刚度性能。提高气缸、滑块、旋转铰链副结构的加工精度,见图7。

3.5 顶盖总成的安装和定位,目前常用的有两种方式

(1)日系车顶盖总成与侧围总成在同工位定位和焊接,上部Y向刚性充足,不容易变形;

(2)本公司车型顶梁较多(通常5~7根),顶盖必须独立在分拼工位生产,最后通过机器人预装和定位。由于MB30#工位上部无顶梁,不能形成稳定的盒状结构;且侧围总成与下车体的定位焊点数量少,侧围上部容易出现Y向尺寸偏差。

优化方案:

①3#顶梁由顶盖分拼转移至MB30#焊接(如图8),可以有效提高侧围上部的刚性,避免白车身在转移过程中因振动等产生的尺寸偏差。

②MB70#工位增加柔性Docking工装(如图8),该工装对侧围B/C柱上端Y向及顶盖进行定位,机器人及抓手将顶盖总成由分拼工位搬运至MB70#工位进行定位焊接,消除了白车身由MB30#工位至MB70#转移和焊接的尺寸偏差。

3.6 使用精确料架,提高机器人抓取的精度和稳定性。

图7 NBL主夹具、三立柱升降机、NC结构

图9 MB70#顶盖工装,可兼容其它车型

3.7 如图10所示X/Y/Z三向可调节待刻度标示块,工装夹具切换后,只需检查该处的X/Y/Z刻度对齐情况便可判断本次切换的状态。

3.8 全面使用工装设计模板和大力推广标准化,以提高效率并缩短设计时间,同时提高柔性化和再利用率,从而达到降低工装设备成本和提高其设计与制造质量的目的。

3.9 以尺寸工程科开发的CDLS为指导,结合以往项目的经验尺寸控制理念进行设计。为便于安装、测量和调试,采取独立定位,多向可调的定位方式。

图10带刻度标识块:

5 检测方法

(1)PA件采用蓝光扫描:对于外观覆盖件的型面尺寸连续性、圆角一致性情况,成像报告可清晰呈现出,为外观配合的提升提供了便利。

(2)双悬臂式cmm测量设备:根据CDLS基准策略开发测量系统的定位基准,通过柔性测量支架切换可以实现多品种/多车型兼容。根据整车的尺寸差异,测点约1500~1700个,单车测量时间约4h。目前本公司的一个焊装车间具有2套双悬臂测量设备,提升测量能力。

(3)公共补焊线安装在线测量设备:编制关键测点后,系统能100%实时监控所生产的车辆尺寸数据情况,避免了双悬臂测量抽检的监控盲区。由于测点选取较少,可在50s内测量完成单车。与双悬臂测量形成互补。

(4)单悬臂测量:工装检具测量、零件的柔性测量。通过柔性支架,理论上能对任一零件进行测量。

(5)开闭式检具:车身钣金件检具、内外饰检具、前后罩灯开口检具、整车TAC检具。

(6)局部测量基准(相对基准)建立:局部基准是根据所关注区域而建立的一定范围内的尺寸基准,可灵活选取,与整车坐标系基准不同。局部测量基准可根据整车的尺寸关注范围分为前脸(前蒙皮、前格栅、发罩、前照灯、翼子板)、中部(前后侧门、水切、翼子板A柱)、尾部(后蒙皮、后照灯、尾门灯),适当选取基准体系,同于比较与基准体系的尺寸相关性,更方便工程师在实际过程中的问题解决,具有更高的灵活性。