纳米金刚瓷自修复材料节能延寿效果试验分析

张斌,蒋智杰,阎昌春,陈芳华

(1.浙江省机电设计研究院有限公司,杭州 310051;2.杭州人本电机轴承有限公司,杭州 310022)

随着现代工业的发展,机械装备不断向高速、重载、高精度、长寿命等方向发展,其设计运行条件越来越苛刻,性能要求越来越高。机械装备在使用过程中都存在大量的摩擦磨损失效技术难题,磨损失效已成为制约装备安全可靠性和使用寿命的技术瓶颈之一[1-2]。据统计,我国每年因机械磨损所损耗的材料高达几亿元,全球超过1/3的一次性能源是因摩擦而损失的[3-6]。

为了减少机械装备零部件的摩擦磨损,延长装备的使用寿命,除了对摩擦副进行合理的摩擦学设计外,一般可行的途径有:1)控制造成磨损的条件,如磨粒、腐蚀等,在润滑油中添加各种功能的添加剂;2)通过表面改性、表面强化等手段提高摩擦副的耐磨性能;3)使用具有自修复功能的新材料,在磨损过程中通过新的补偿来弥补磨损[7-8]。

基于减小机械磨损的途径,金属抗磨自修复技术作为一项革命性的表面工程领域的新技术,不仅具备抗磨功能,还具备一定的减摩功能,能使运转中的机器磨损表面得到动态自修复,由此大幅延长装备的使用寿命,同时降低装备的使用能耗[6,9]。目前许多专家学者对铜、锌、镁等纳米态金属和硅酸盐等复合物自修复材料进行了磨损自修复的试验研究[5],其中,天然矿石粉中提取的羟基硅酸镁自修复材料,因其优异的修复效果成为研究的焦点[10]。文献[9]将羟基硅酸镁在铁路大功率DF-11型内燃机车上进行应用试验;文献[11]研究了羟基硅酸镁对球墨铸铁摩擦副耐磨性能的影响和自修复效果,研究表明,羟基硅酸镁具有良好的抗磨减摩效果。

JM纳米金刚瓷自修复材料(以下简称“金刚瓷”)为人工化学合成的混合自修复材料,主要成分为羟基硅酸镁、催化剂和活化剂等,现有材料粒径为微纳米级,与矿石羟基硅酸镁相比,最大特点为成本低。现通过金刚瓷摩擦磨损试验和在球轴承中的高速强化寿命试验,验证金刚瓷的抗磨减摩和节能延寿效果。

1 金刚瓷抗磨减摩机理

金刚瓷的自修复机理不同于生物或智能材料,生物或智能材料一般是在无外界作用情况下进行自修复[12],而金刚瓷的自修复机理类同于ART技术[2],只有在摩擦副摩擦闪温产生的情况下才能进行自修复。在摩擦副运动过程中,金刚瓷以润滑剂(润滑油或润滑脂)为载体进入摩擦副表面,在摩擦副运行过程中,摩擦瞬间闪温产生时,通过活化剂的作用,在摩擦副表面产生熔融、化学活化等反应,从而在摩擦副接触面形成金属陶瓷改性层。金属陶瓷改性层具有硬度高和表面粗糙度低的特征,从而改善了摩擦副表面的润滑状态和抗磨减摩性能,最终表现为较粗糙或已磨损的摩擦副表面得到自适应修复,摩擦副的使用寿命延长,摩擦副的摩擦阻力和驱动功耗减小[13]。

2 金刚瓷摩擦磨损试验

2.1 试验设备及试样

试验设备为MM-10W 多功能摩擦磨损试验机,摩擦副为球-平面接触模式的摩擦副(图1)。

图1 球-平面摩擦副Fig.1 Ball-plane friction pair

球试样与平面试样材料均为GCr15,硬度均约为63.0 HRC,表面粗糙度Ra均约为0.1μm,球径为1.5 mm,平面试样尺寸为φ31.25 mm×10 mm。

2.2 润滑介质配制

以长城汽油机润滑油SJ10W-40为基础润滑油,其运动黏度(100℃)为14.3 mm2/s,开口闪点为211.4℃。在基础润滑油中加入质量分数为0.2%的金刚瓷,并经超声分散处理配制成JM金刚瓷润滑油。

2.3 试验方法与条件

在相同的试验设备、接触应力、运动频率和运行时间条件下,对比同种摩擦副在2种润滑介质下的摩擦因数和磨损表面形貌,评估金刚瓷的抗磨减摩能力及自修复性能。

试验总时间为4 h,步长为2 mm,运动频率为1 Hz,载荷F为5 N。

2.4 结果与分析

金刚瓷摩擦磨损试验结果见表1。由表可知,0 h时,2种润滑介质下的摩擦因数几乎相同。此后,在基础润滑油条件下,摩擦因数呈逐步上升趋势,运行4 h时,摩擦因数达到0.170;在JM金刚瓷润滑油条件下,试验运行1 h内,摩擦因数未有明显变化,运行2 h后,摩擦因数降低至0.10左右,且一直处于较稳定状态,运行至试验结束,其摩擦因数相对基础润滑油低40%左右。由此可见,金刚瓷对摩擦副表面具有明显的自修复能力和减摩效果,但修复和减摩效果的体现需要一定的时间周期,并且修复后的摩擦副的摩擦因数比新摩擦副更低。

表1 摩擦磨损试验结果Tab.1 Results of wear and friction test

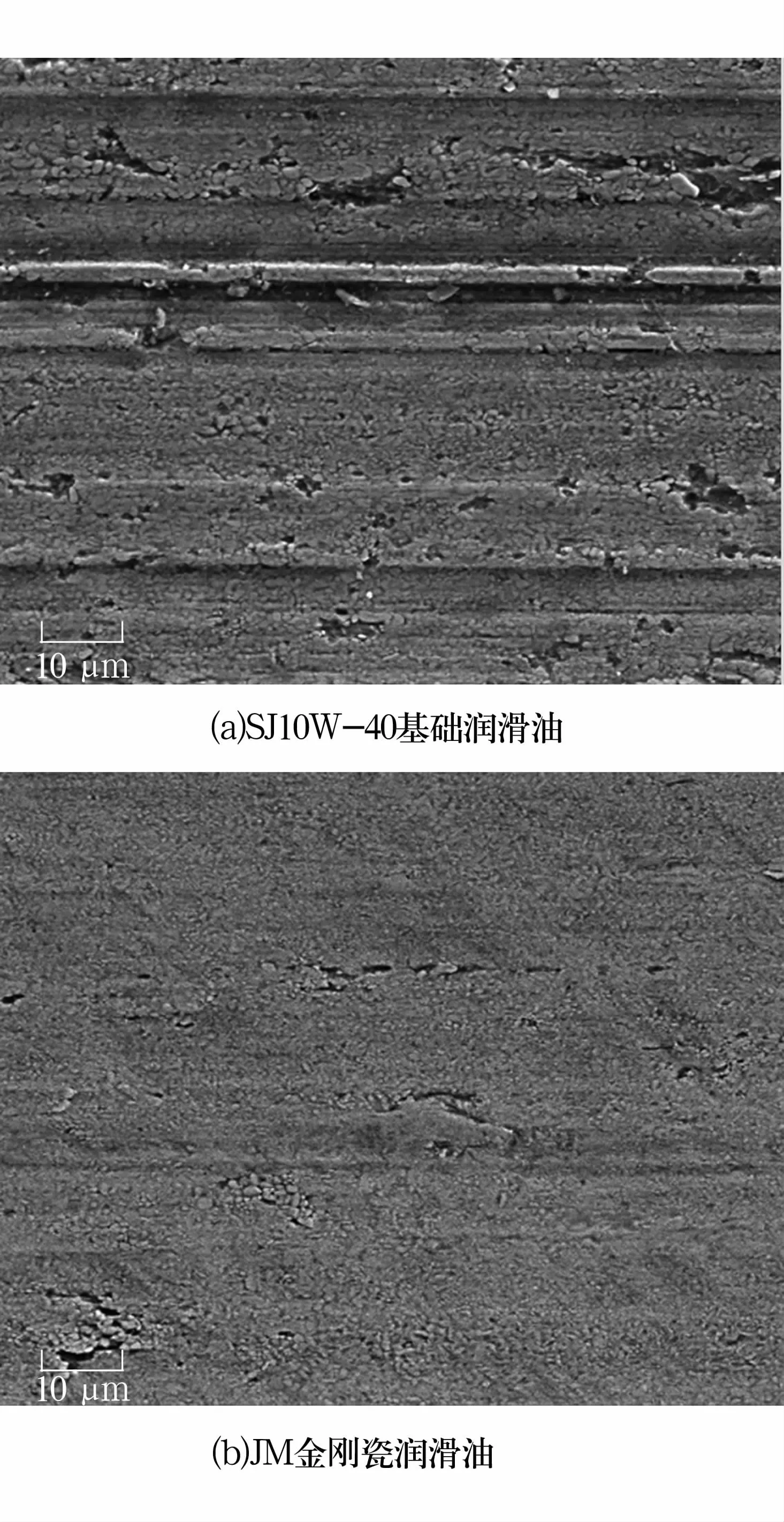

试验结束后,将平面试样表面清洗干净,干燥后用Quanta200扫描电子显微镜观察基础润滑油和JM金刚瓷润滑油下平面试样的接触表面形貌,如图2所示。由图可知,在基础润滑油下,平面试样存在大量尺寸不一的表面缺陷,同时沿摩擦运动方向存在宽而深的犁沟(图2a);在JM金刚瓷润滑油下,平面试样表面光滑平整,几乎未见较大尺寸的表面缺陷和较深的犁沟(图2b)。由此可见,JM金刚瓷具有明显的自修复和抗磨能力。

图2 平面试样接触面形貌Fig.2 Contact surfacemorphology of plane samples

3 球轴承高速强化寿命试验

3.1 试验设备和试样

试验设备为BLT-M2型高速轴承强化寿命试验机,在驱动电动机上加装DTS601型三相四线电子式有功电能表,记录寿命试验过程驱动电动机的耗电量。

试样轴承选取国内某厂生产的同一批次电动汽车驱动电动机用6209-2RS高速深沟球轴承16套,轴承外形尺寸为φ45 mm×φ85 mm×19 mm,额定动载荷Cr为25.6 kN,极限转速nL为12 000 r/min。将轴承随机分成2组,A组填装JM金刚瓷润滑脂,B组填装基础润滑脂,填脂量均为4.4 g,在同一台试验机上进行强化寿命试验。轴承安装结构简图如图3所示。

图3 轴承安装结构简图Fig.3 Structure diagram for installation of bearing

3.2 润滑介质配置

以德国LUBCON252润滑脂为基础润滑脂,在其中加入质量分数0.4%的金刚瓷,经匀脂处理配制成JM金刚瓷润滑脂。

3.3 试验方法与条件

在相同的试验设备和试验条件下,以球轴承摩擦副为试样,对比滚滑摩擦副在强化运动(强化寿命试验)过程中的能耗和强化寿命,进一步验证金刚瓷对球轴承的节能延寿效果。

径向载荷Fr=5.591 kN(P/C=0.218),试验转速n=8 000 r/min,额定寿命L10h=200 h。试验方法为定时截尾试验法,截尾时间T=1 000 h,每次装机4套轴承,试验过程中每隔24 h记录一次电能表数据。

3.4 结果与分析

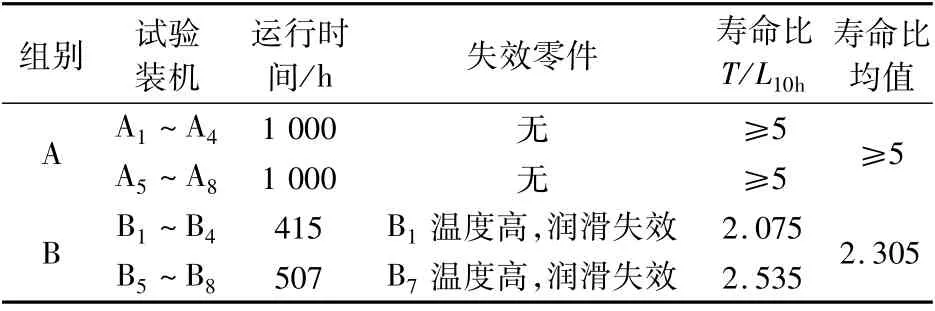

球轴承高速强化寿命试验结果见表2。由表可知,试验运行1 000 h时,A组8套轴承均未发生失效;在截尾时间内,B1,B7轴承分别运行到415,507 h时发生润滑失效。由此可见,填装JM金刚瓷润滑脂的轴承高速寿命试验运行时间明显长于填装基础润滑脂的轴承,平均相对延寿比率达到117%以上。

表2 球轴承高速强化寿命试验结果Tab.2 High-speed accelerated life test results of ball bearing

由于B组轴承最短失效时间为415 h,为了避免带入轴承失去润滑而未停机时期能耗增大的影响因素,取试样轴承运行384 h(16 d)的能耗数据做对比,结果如图4所示。由图可知,填装JM金刚瓷润滑脂的轴承2次装机,运行384 h的总能耗均明显低于填装基础润滑脂的轴承,平均相对节能比率达到6.95%左右。

图4 轴承能耗曲线Fig.4 Energy consumption curve of bearing

试验结果表明,金刚瓷在6209-2RS轴承高速强化寿命试验中体现出明显的节能延寿效果。由于B组轴承的失效模式均为失去润滑而失效,并非疲劳剥落失效,故认为其延寿机理为:轴承试验运行时不是一个纯滚动的摩擦副,球在滚动的同时与沟道接触处存在微小位移的滑动,该滑动产生使金刚瓷产生修复作用所需的瞬间闪温,在金刚瓷活化剂作用下,金属接触表面形成了金属陶瓷改性层,对粗糙表面产生修复作用,使沟道表面粗糙度得到进一步降低,改善了摩擦副的润滑状态,使轴承边界润滑的发生时间大幅延后,或使边界润滑寿命大幅延长,抑或两者均有之。

由图4还可知,在开始运行120 h内,4组轴承高速运行的驱动能耗随时间的增长而增大,4条曲线的斜率基本一致;超过120 h后,A组轴承二次装机的运行能耗斜率均明显低于B组轴承,即A组轴承运行日均能耗明显低于B组轴承。由此可见,金刚瓷对粗糙表面的修复需要一定的周期。

4 结论

1)JM金刚瓷能对表面粗糙度Ra达0.1μm级别的摩擦副表面进行进一步自修复,从而进一步降低摩擦副的摩擦因数和球轴承的驱动能耗,在高端轴承和高端装备上具有应用潜力。

2)JM金刚瓷对6209-2RS高速球轴承的延寿效果主要源于润滑状态的改变,而非金刚瓷抗磨效果的体现,该效果应在低速重载条件下进行验证。

3)JM金刚瓷自修复效果的体现需要一定的周期,其长短与摩擦副的接触应力、表面粗糙度Ra量级和相对运行速度等有关。

4)JM 金刚瓷对6209-2RS轴承相对节能6.95%的试验结果是在强化寿命试验条件下得出的,对较小载荷的使用工况不一定完全适用。