容积泵稳压气室稳压特性研究

宋俊伟,吴 姝,魏新华

(江苏大学 现代农业装备与技术教育部重点实验室,江苏 镇江 212013)

0 引言

植保机械类用隔膜泵与一般往复式隔膜泵相比,在原有结构基础上增加了稳压气室,从而起到了多元压力波动的补偿作用[1-2]。正是由于稳压气室能在一定程度上消除隔膜泵输出压力波动,使得其在农用喷雾机上得到广泛应用[3-6]。但是,稳压气室对隔膜泵波动特性的影响还缺乏理论性研究,对隔膜泵输出压力波动性采用CFD技术展开研究,能为隔膜泵的设计提供理论性指导。

目前,因泵阀运动及流体流动的复杂性,使得往复泵水力学、动力学方面相关理论还不完善[7-8];而计算机技术的大力发展,使得CFD 数值计算在模拟复杂流体流动方面已具有可能性,这对于研究内流场、预测流体机械水力性能具有重要意义[10-13]。张慢来等[13]主要对往复泵吸入阀进行了液固耦合数值模拟,为进一步研究往复泵的水力特性提供了一种新方法。张洪生等[14]将往复式隔膜泵简化为二维结构,并对其液力端动态特性进行流固耦合数值模拟计算,得到隔膜泵输出压力波动曲线,对隔膜泵设计提供了一定的指导意义。沈林生等[15]针对植保机械的空气室性能进行了试验研究,结果表明:空气室充气压力和气室隔膜材质、结构尺寸对气室的稳压效果很有影响,如设计和使用不当,不但达不到预期的稳压效果,还可能加大压力波动。但是,目前国内关于隔膜泵波动特性的研究大部分基于隔膜泵结构二维简化和流固单向耦合机理,与实际隔膜泵的工作原理存在一定误差。另外,单纯的试验研究将增大隔膜泵设计成本,故对隔膜泵液力系统的研究还有待进一步深入。

为提高隔膜泵稳压气室仿真精度,减少试验研究成本,以ZMB240型活塞式隔膜泵为研究对象,建立了不含稳压气室的隔膜泵简化有限元模型,并对其fluent瞬态仿真分析,同时建立含稳压气室的隔膜泵简化有限元模型,结合隔膜泵真实工况进行流固耦合分析。

1 ZMB240型活塞式隔膜泵介绍

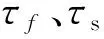

ZMB240型活塞式隔膜泵的间歇性吸排液特点导致输出压力脉动(见图1),进而产生额外的能量损失和管道振动等弊病,所以ZMB240型活塞式隔膜泵装有隔膜式预压空气室。它在工作前充入一定压力的空气,以减少进出空气室的液体量,工作时气室隔膜随液体排出压力的变化而上下运动,起到稳流作用。

稳压气室隔膜上方充入一定量空气,下方为工作液体,两侧为液体入口。隔膜变形是由工作腔压力和气室压力两者之差引起,两者差值越大对于同工况下隔膜变形也越大。

图1 ZMB240型活塞式隔膜泵Fig.1 ZMB240 type piston diaphragm pump

2 双向流固耦合机理

2.1 流场计算方法

流体机械内部水流运动可以采用连续方程和Navier-Stocks方程联立来描述[14-15],即

(1)

其中,t为时间;v为流体速度;ρ为流体密度;p为压力;F为外加载荷。

双向耦合计算中,流体的流固耦合边界发生变形,故采用ALE坐标系来建立流场的控制方程,通过坐标变换将直角坐标系下的连续方程和能量方程变为ALE坐标系下。ALE坐标下流体的控制方程为

(2)

其中,w表示运动坐标系的速度。

计算中湍流模型为标准k-e模型,使用Couple算法对速度场与压力场进行耦合计算。

2.2 结构控制方程

结构部分的守恒方程可以由牛顿第二定律导出,即

ρsds=

(3)

2.3 流固耦合方程

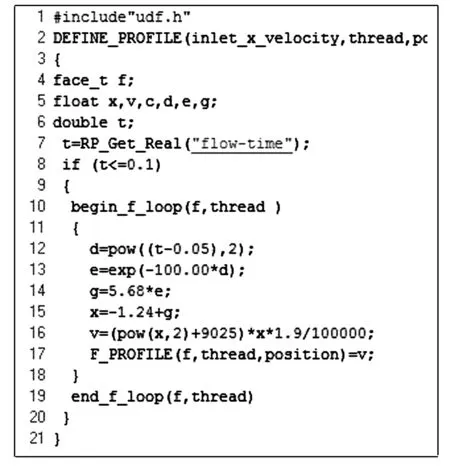

不考虑热传导的流固耦合在交界面处,应满足流体位移(df)与结构位移(ds)相等、流体应力(τf)与结构应力(τs)应力守恒,即

(4)

3 不带稳压气室隔膜泵fluent仿真

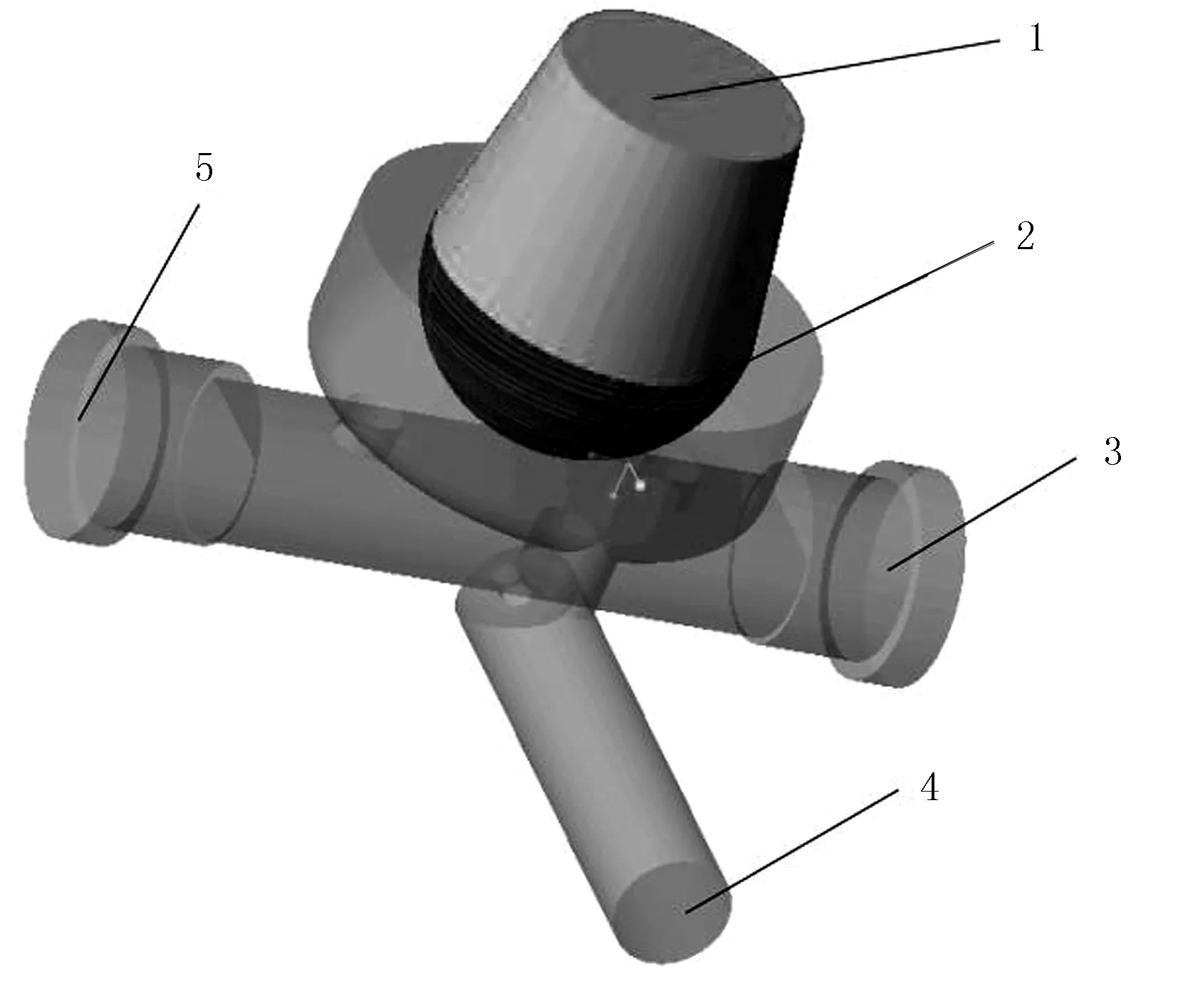

根据本课题组前期的研究,得到ZMB240型活塞式隔膜泵简化的CFD仿真几何模型,如图2所示。其中,隔膜泵输入轴转速n=600rad/min,流量Q=40L/min。上水速度入口UDF程序如图3所示。

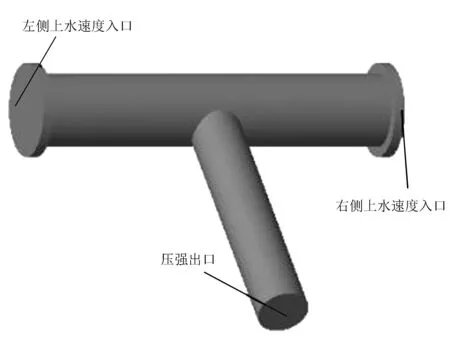

1.气室气体域模型 2.隔膜固体域模型 3.右侧速度入口 4.压力出口 5.左侧速度入口图2 隔膜泵仿真模型Fig.2 Diaphragm pump simulation model

图3 速度入口UDF程序Fig.3 Speed entrance UDF program

3.1 不带稳压气室的隔膜泵仿真模型

为研究稳压气室存在对ZMB240型活塞式隔膜泵输出压力波动的影响,本文先研究不带稳压气室时隔膜泵的输出压力波动情况,对隔膜泵模型作一定的简化,建立其有限元模型如图4所示。

图4 不带稳压气室的隔膜有限元模型Fig.4 Diaphragm finite element model without regulator chamber

不带稳压气室的隔膜泵有限元模型相对简单,因为上水入口为速度UDF程序控制,存在动网格,故采用非结构划分网格。网格单元数为423 625、节点数79 562。

3.2 计算过程及结果分析

3.2.1 数值计算参数设置

由于隔膜泵两侧单向阀的间歇性吸排液,1个周期内在0~0.05s时间段右侧单向阀开启吸水,左侧关闭;在0.05~0.10s内右侧单向阀关闭,左侧开启吸水。为了节省计算成本,只需要计算0.05s内隔膜泵液力波动特性,即可得到隔膜泵整个工作过程中隔膜的受力变形情况。故液体域设置右侧为速度入口,速度大小由UDF程序控制,左侧为wall。不带稳压气室的隔膜泵不含有气室隔膜和气室,故为Fluent单相流仿真,不涉及耦合分析。

流场仿真计算模型为Realizable k-e湍流模型,进口采用速度进口边界条件,湍流强度为2%,水力直径为30mm;出口为压力出口边界条件,出口压力为标准喷雾压力0.5MPa,湍流强度为2%,回流水力直径为5mm;选液体水作为液体域材料;采用分离式求解器,压力速度耦合方式选用simple算法,采用二阶迎风格式进行求解;采用瞬态计算模型,设置迭代时间步数500,时间步长为0.000 1。

3.2.2 仿真计算结果

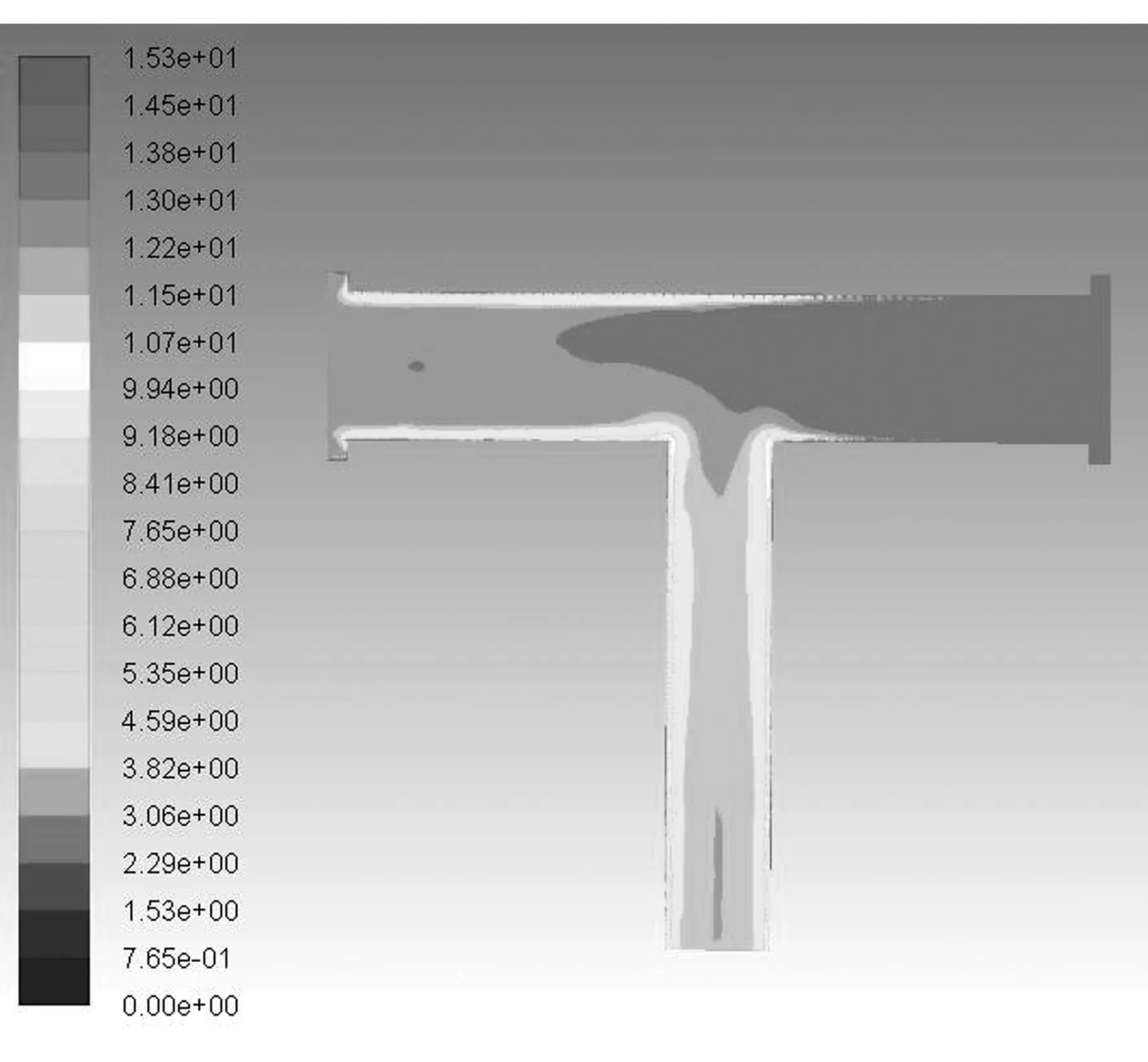

时间t=0.03s时刻Fluent仿真分析内部流场的速度分布、压力分布,可视化效果图如图5所示。

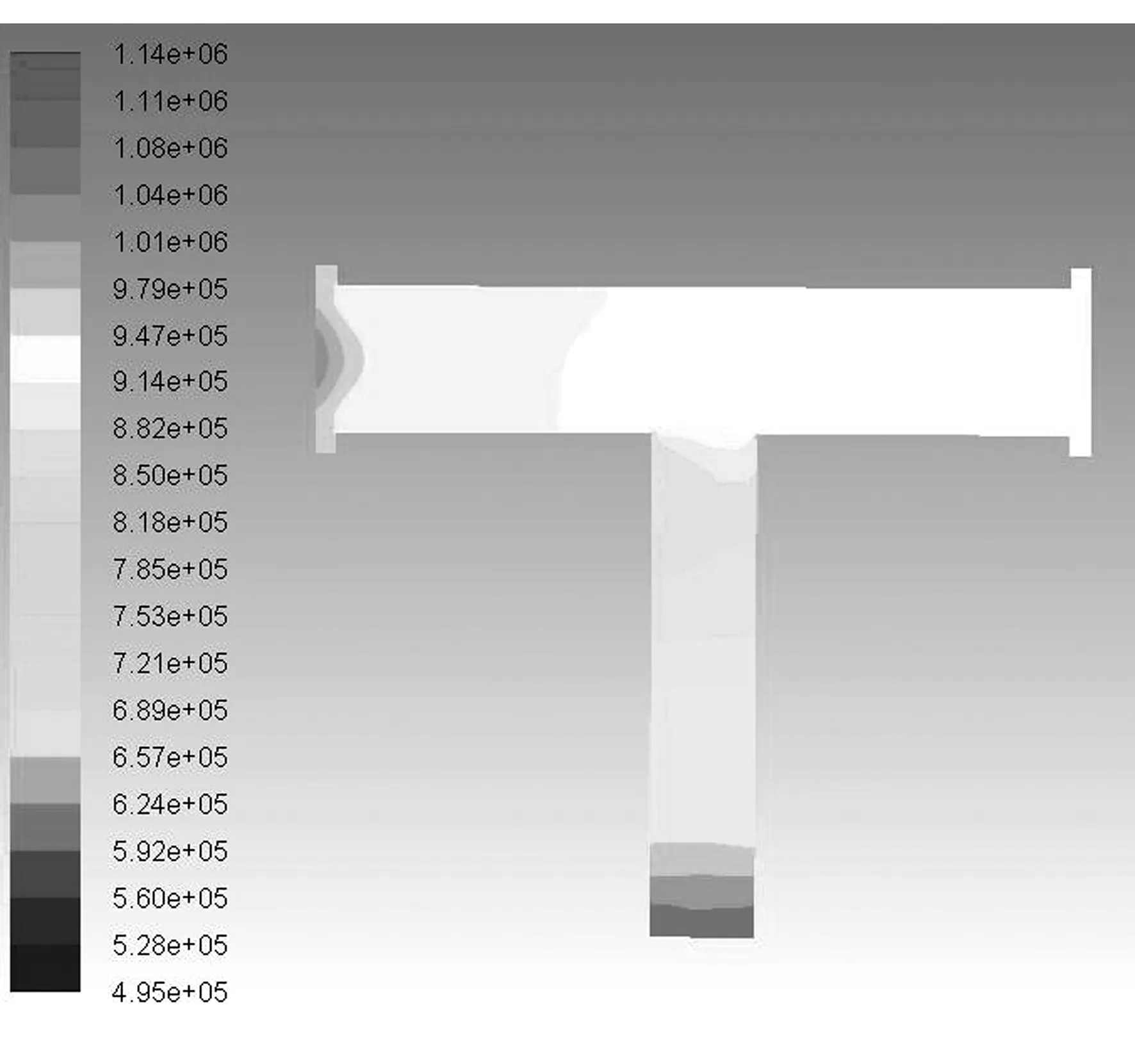

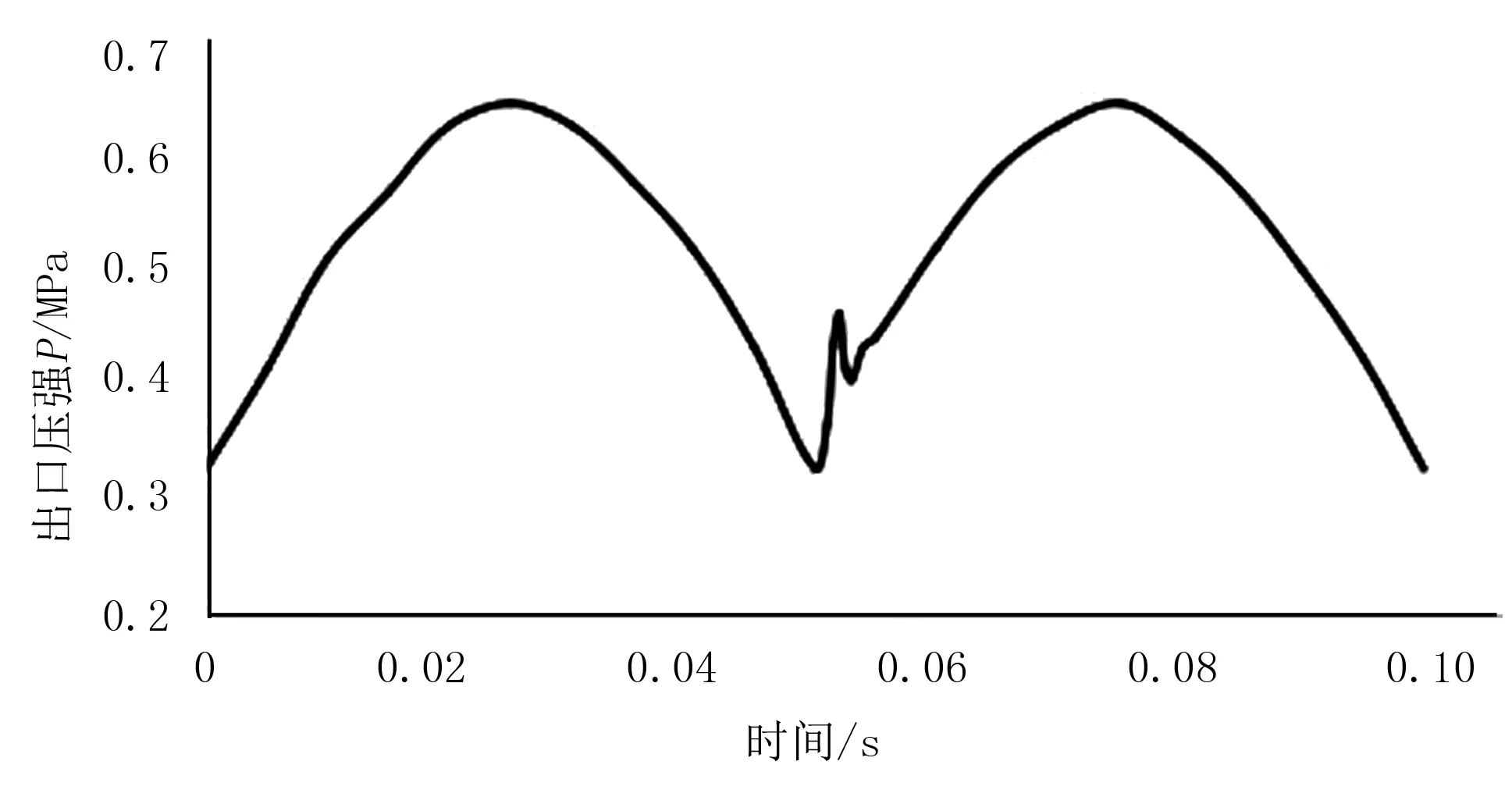

检测隔膜泵出口1个周期内隔膜泵的输出压力波动,曲线图如图6所示。

(a) 速度云图

(b) 压力云图图5 t=0.03s内部流场可视化图Fig.5 t = 0.03s internal flow field visualization diagram

图6 不带稳压气室隔膜泵一个周期内出口压力Fig.6 Without a regulator chamber diaphragm pump for one cycle of outlet pressure

4 带稳压气室隔膜泵流固耦合求解

带稳压气室隔膜泵简化模型由液体域、稳压气室隔膜和气室域3部分组成。由于流体域和结构域形状均不规则,该计算中采用自适应网格划分,单元尺寸通过设置relevance 值进行控制(该方法可根据物理场的特性及 relevance 值自动控制网格大小),为保证计算精度,计算中将 relevance 值设为50。隔膜及流体域流固耦合交界面采用相同大小网格尺度,从而保证流场和结构场计算结果的精确传递和收敛的稳定性。网格单元类型为四面体单元,整个流道计算域划分的单元数为3 804 786、节点数360 326,如图7所示。隔膜单元数为69 852、节点数为18 265,如图8所示。

图7 流体域网格Fig.7 Grid fluid domain

图8 固体隔膜网格Fig.8 Solid diaphragm grid

4.1 边界条件

与不带气室隔膜设置相同,液体域设置右侧为速度入口,速度大小由UDF程序控制,左侧为wall。出口定义为压力出口,出口压力标准的喷雾压力0.5MPa。液体域与橡胶隔膜接触面定义为water-solid-wall耦合面;气体域与橡胶隔膜交界面设置air-solid-wall耦合面;固体域上表面设置为solid-air-wall耦合面,下表面设置为solid-water-wall。在结构分析中,隔膜端面设置为固定约束。

4.2 参数设置

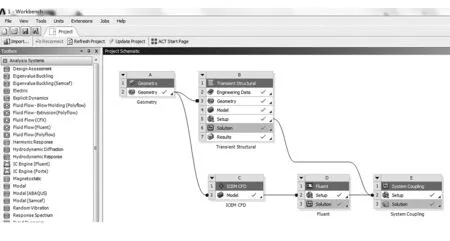

为研究隔膜泵一定上水速度下液体域、橡胶隔膜和稳压气室三者之间的耦合作用。液体域中水将压力传递给隔膜,隔膜将变形的位移传递给稳压气室;稳压气室中高压气体反过来挤压橡胶隔膜,橡胶隔膜反过来将变形位移传递给液体域。这是一个双向流固耦合问题,因此需要采用流固耦合分析解决此问题,流固耦合( FSI) 计算模型采用双向流固耦合system coupling对隔膜泵稳压气室隔膜进行分析。其中,流固耦合框架如图9所示。

图9 流固耦合框架图Fig.9 The fluid-structure interaction frame

分别对流体域和结构域设μ=0.48置对应的参数,稳压气室橡胶隔膜泊松比,刚度G=11MPa[16]在稳压气室初始压力为0.3、0.4、0.5、0.6、0.7MPa,在此工况下仿真分析。

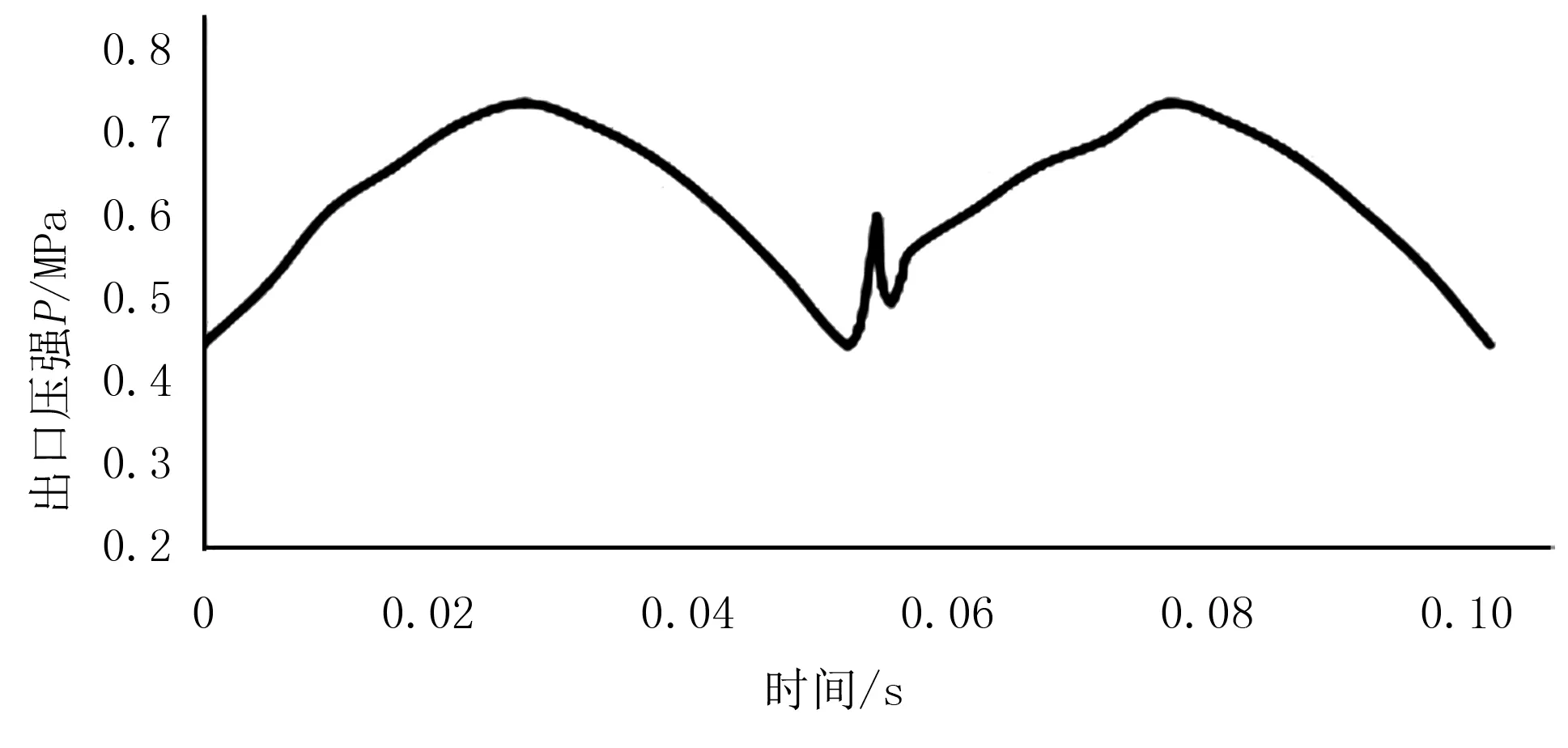

4.3 仿真结果

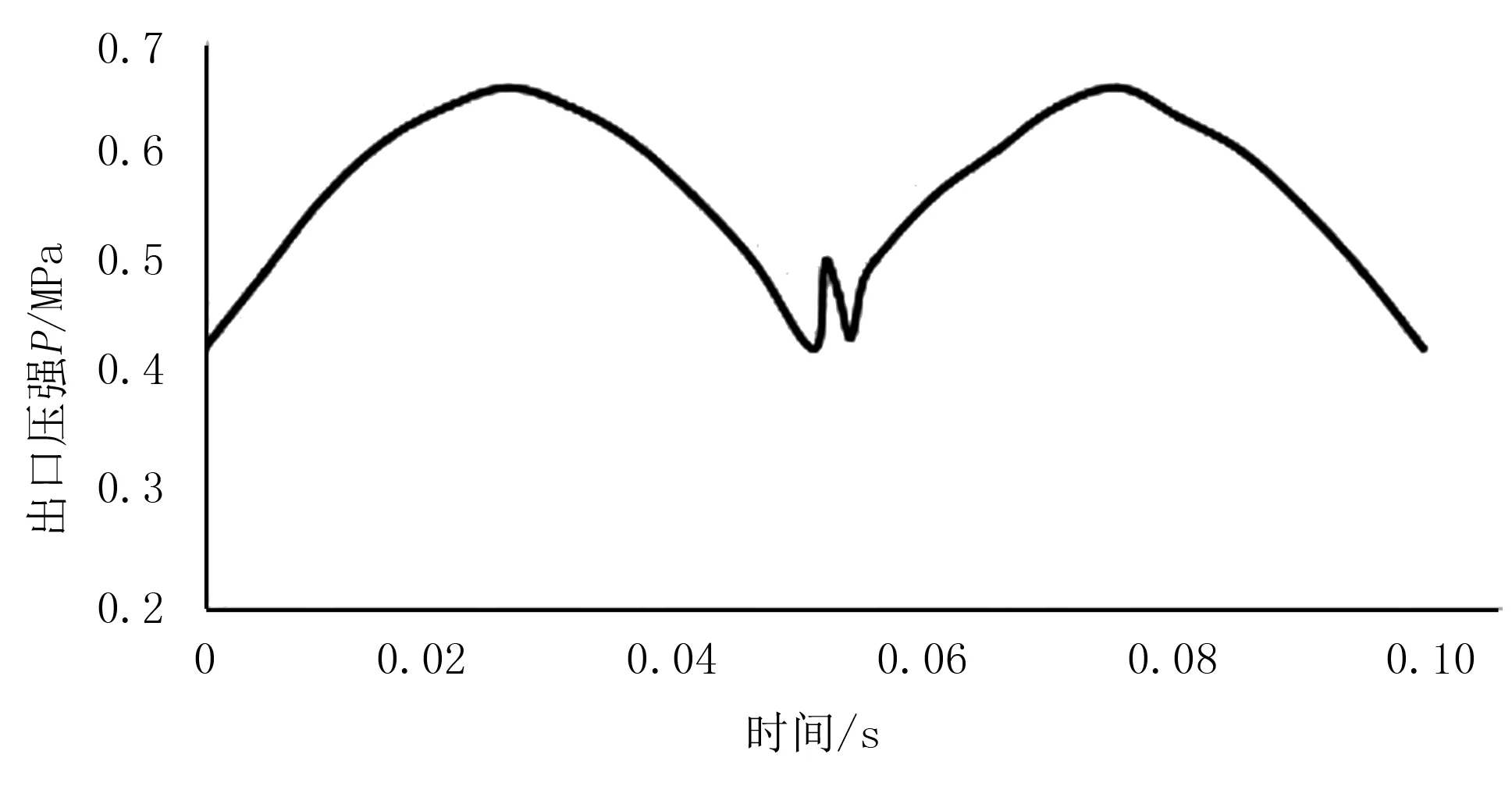

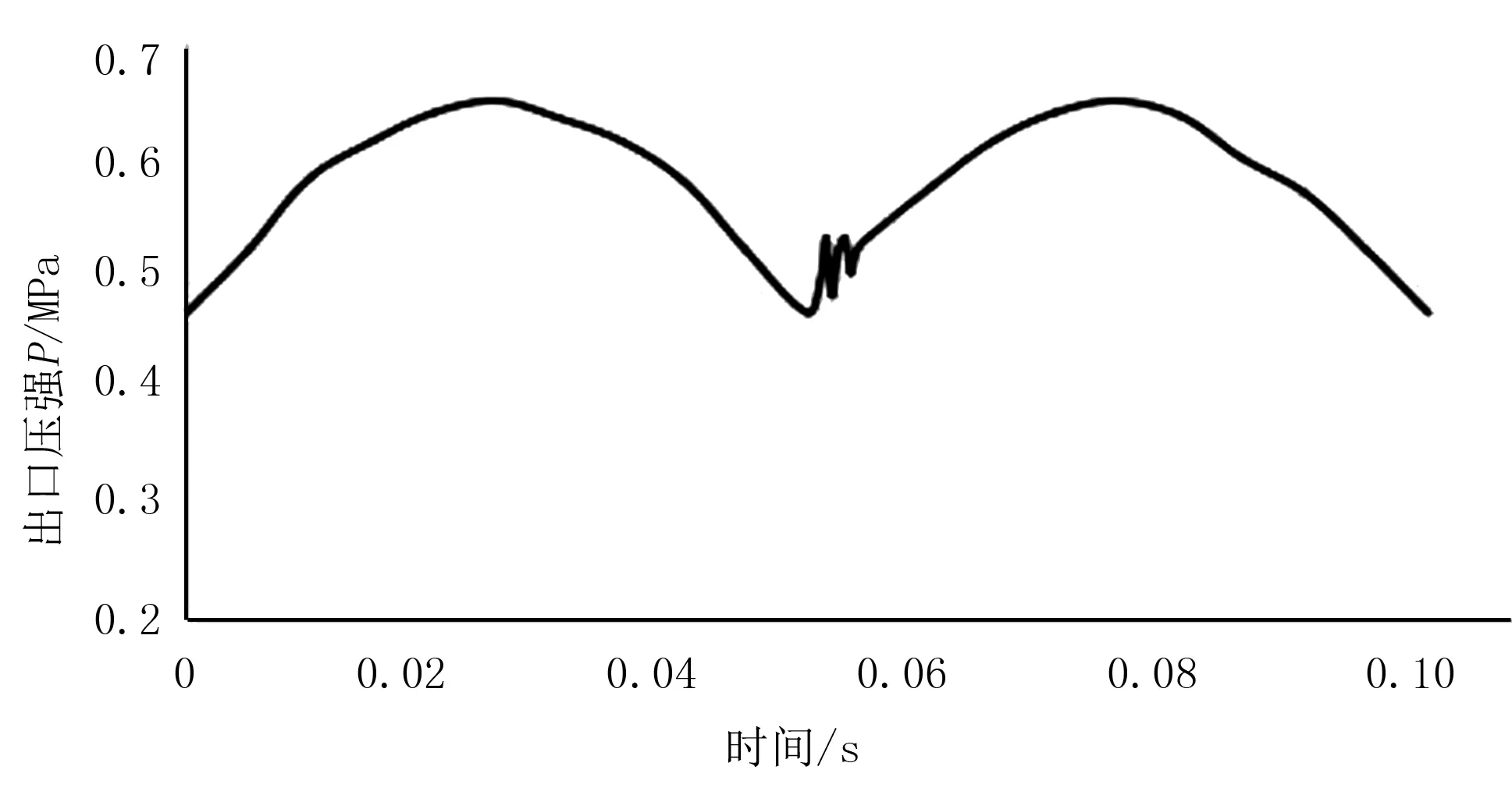

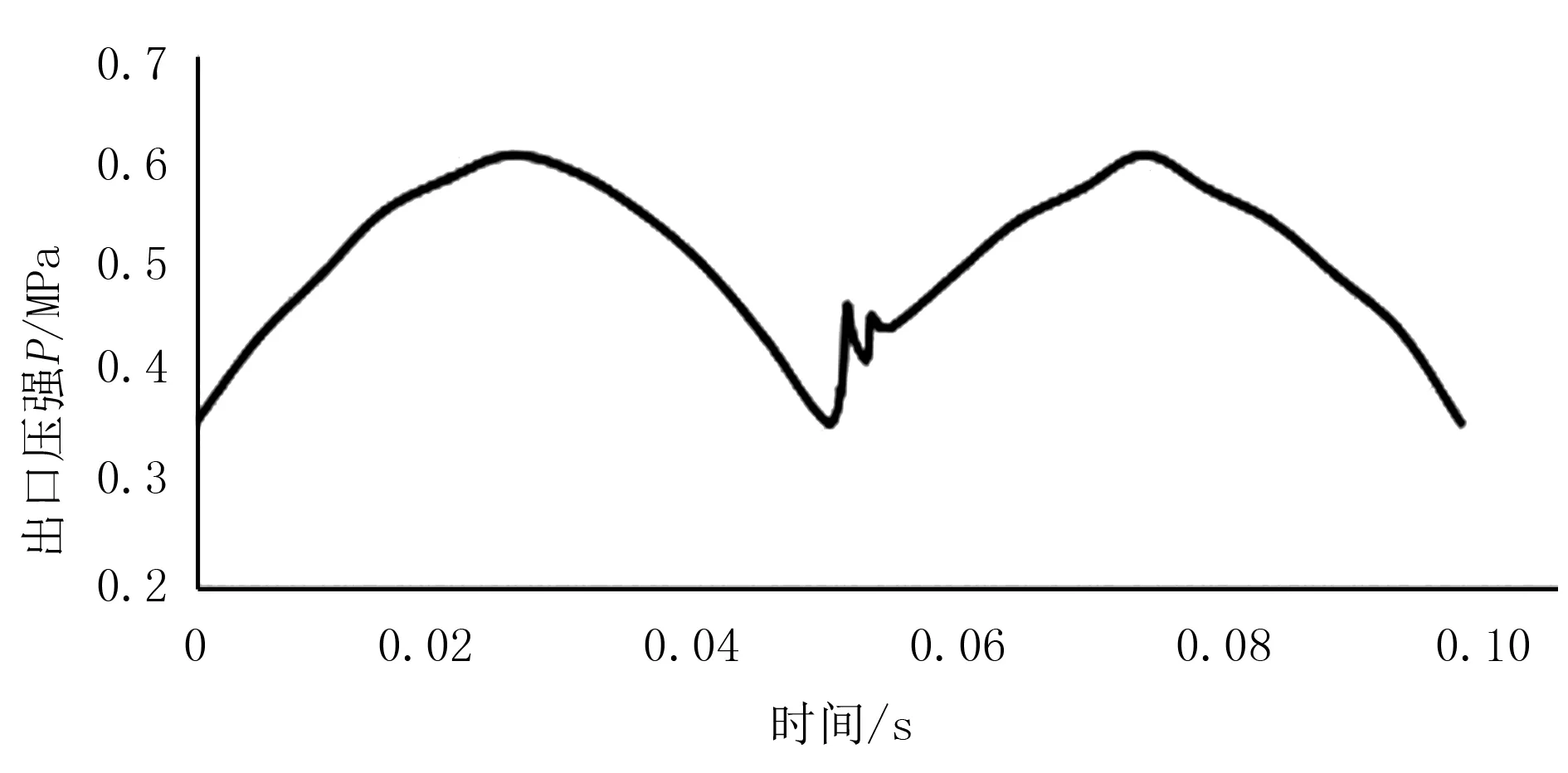

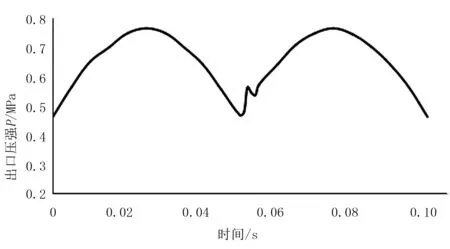

将气室初始压力在0.3、0.4、0.5、0.6、0.7MPa各个工况下隔膜泵一个周期内各个时刻出口压力数据提取出来,作出曲线图,如图10所示。

(a) 初始压力P=0.3MPa

(b) 初始压力P=0.4MPa

(c) 初始压力P=0.5MPa

(d) 初始压力P=0.6MPa

(e) 初始压力P=0.7MPa图10 稳压气室不同初始压力下隔膜泵一个周期内出口压力Fig.10 The regulator chamber is different from the initial pressure under the diaphragm pump for one cycle of outlet pressure

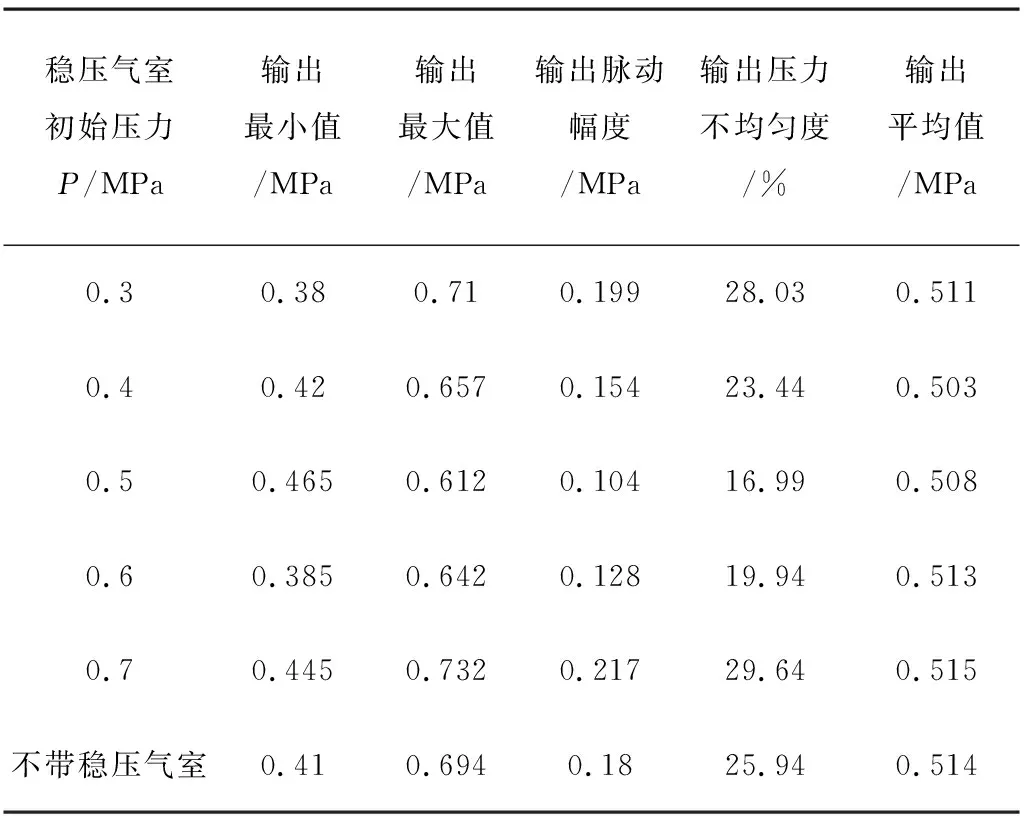

4.4 各个工况下仿真结果比较分析

仿真结果表明:隔膜泵自身间歇性运动特点导致隔膜泵出口压力脉动的必然存在,在0~0.05s时间内,出口压力呈现先增大后减小的趋势。仿真数据表明:隔膜泵出口压力的平均值与稳压气室的初始压力P无关,在隔膜泵工作压力1.5~2.0MPa时出口压力平均值在0.51MPa附近,波动很小。另外,图10中在t=0.05s附近出口压力发生震荡,这是由于0.05s时刻隔膜泵左侧入水口单向阀关闭,右侧入水口单向阀开启,在这一时间点上发生耦合,与实际情况相吻合。在不同稳压气室初始压力下隔膜泵的出口压力波动情况相差很大,不同稳压气室初始压力下隔膜泵出口压力情况如表1所示。

由表1发现:隔膜泵出口压力平均值与稳压气室的初始压力无关,稳压气室取不同初始压力时,隔膜泵的输出压力平均值在0.51MPa附近。在初始压力P=0.5MPa时,隔膜泵输出压力脉动幅度最小(0.104MPa),压力的不均匀性也最小(16.99%),从而确定在隔膜泵工作压力为1.5~2.0MPa时,稳压气室初始压力为0.5MPa为隔膜泵稳压气室最佳初始压力。

表1 不同初始压力下出口压力情况表Table 1 Output pressure at different initial pressures

脉动幅度=|输出压力-输出压力平均值|max;压力不均匀度=100%×脉动幅度/输出压力最大值。

另外,不带稳压气室的隔膜泵输出压力脉动幅度要小于带稳压气室初始压力为0.3MPa和0.7MPa工况下压力脉动幅度,说明隔膜泵稳压气室初始压力过小和过小,则压力波动都将增加,失去安装稳压气室的意义。

由表1中还发现:稳压气室充气压力大于0.5MPa时,随着初始压力的增加,稳压效果反而降低。这是由于气室内压力过高,使得橡胶隔膜不易变形,如果出现气室压力较大而隔膜泵的工作压力不大的情况,甚至会出现隔膜碰到气室底部,不再继续变形,这段时间内橡胶隔膜不起作用。

综上分析,隔膜泵稳压气室结构的增加能够降低隔膜泵输出压力波动,但稳压气室的初始压力必须与隔膜泵的工作压力相匹配,才能达到良好的稳压效果。

5 结论

1)对于容积式隔膜泵稳压气室结构的增加能降低隔膜泵输出压力脉动,但稳压气室的初始压力必须与隔膜泵的工作压力相匹配,才能达到良好的稳压效果;初始压力过高或过低都会影响稳压气室稳压效果。

2)仿真结果表明:隔膜泵出口压力平均值与稳压气室的初始压力无关。

3)隔膜泵工作压力为1.5~2.0MPa时,稳压气室初始压力0.5MPa为隔膜泵稳压气室最佳初始压力,此工况下隔膜泵输出压力波动最小。