不同形貌ZnS在锂基润滑脂中的摩擦学性能

陆傲祥,代莹静,牛文星,徐 红,董晋湘

(太原理工大学 化学化工学院,太原 030024)

六方纤锌矿ZnS具有优越的宽带隙半导体(约为3.6 eV)性能,在光电学[1]、光电催化[2]及气敏电子[3]等领域中有着广泛的应用。近年来,研究人员发现ZnS作为固体润滑添加剂具有良好的减摩抗磨性能。刘维民等[4-6]报道,纳米ZnS颗粒经二烷基二硫代磷酸盐修饰后添加到液体石蜡中,能够有效地降低磨损量,具有良好的抗磨效果。王李波等[7]报道,将表面改性ZnS纳米颗粒作为添加剂加入到聚乙二醇中,四球试验机评价结果表明,表面改性的硫化锌可以沉积在摩擦副表面形成边界润滑膜,达到良好的抗磨效果。张嘎等[8]和RODRIGUEZ et al[9]报道,将复合Zn/ZnS与短碳纤维/聚酰亚胺混合或将ZnS填充到聚合物中,均表现出优良的摩擦学性能。除材料自身性能外,固体润滑剂的形貌也是固体润滑剂润滑性能的重要影响因素之一。张晨辉等[10]报道了花状、微米球和纳米片等3种不同形貌的MoS2对润滑性能的影响,发现纳米MoS2具有更好的抗磨损能力。CARLTON[11]报道了微米级、亚微米级和纳米级等3种不同形貌和尺寸的氮化硼作为菜籽油添加剂在润滑方面的差异,发现小颗粒更容易聚集在摩擦表面的凹槽中,体现了优异的抗磨损性能。

目前关于ZnS摩擦学性能的研究大多局限于油基润滑剂而较少涉及其对润滑脂性能的影响。鉴于润滑脂在许多特定工况下具有不可替代的作用,本文制备了微米片[12]和微米球(由纳米片堆积而成)[13]两种不同形貌的六方纤锌矿ZnS,选用SRV-V高频往复摩擦磨损试验机和四球试验机对这两种不同形貌的ZnS颗粒在锂基润滑脂中的摩擦学性能进行了研究,为ZnS添加剂在润滑脂中的应用提供实验依据。

1 实验部分

1.1 ZnS材料的制备与表征

实验试剂:ZnCl2、Zn(NO3)2·6H2O、硫脲(CS(NH2)2)、乙二胺(C2H8N2,简写en)二乙烯三胺(C4H13N3,简写DETA),分析纯;硫粉,质量分数大于99.5 %,国药集团化学试剂有限公司生产;LiOH·H2O,分析纯,阿拉丁试剂有限公司生产;硬脂酸、12-羟基硬脂酸,分析纯,梯希爱(上海)化成工业发展有限公司生产;聚α-烯烃,PAO 8,美国Mobil公司生产;石油醚,沸程60~90 ℃,天津市科密欧化学试剂有限公司生产;蒸馏水,实验室自制。

微米片ZnS(ZnS-片)的制备:原料组成摩尔比为n(ZnCl2)∶n(S)∶n(en)=0.75∶1∶25的条件下,将氯化锌、硫粉和乙二胺依次加入带聚四氟乙烯内衬的反应釜中,搅拌均匀后,将反应釜放入180 ℃烘箱中反应72 h;反应结束后,用蒸馏水洗涤样品至中性,自然风干,得到白色ZnS·(en)0.5样品;将合成得到的ZnS·(en)0.5样品放到马弗炉中以10 ℃/min升温速率加热至350 ℃,恒温1 h,得到黄色片状ZnS样品。微米球ZnS(ZnS-球)的制备:原料组成摩尔比为n(Zn(NO3)2·6H2O)∶n(CS(NH2)2)∶n(DETA)∶n(H2O)=12∶12∶74∶667的条件下,将硝酸锌、硫脲、二乙烯三胺和蒸馏水依次加入带聚四氟乙烯内衬的反应釜中,搅拌均匀后,将反应釜放入180 ℃烘箱中反应12 h;反应结束后,用蒸馏水洗涤样品至中性,自然风干,得到白色ZnS微米球样品。润滑脂的制备:参照文献[14]制备基础锂基脂。向基础锂基脂中依次加入已称量的质量分数1.0%、3.0%、5.0%、7.0%的ZnS样品,搅拌均匀,用三辊研磨机研磨4次,得到ZnS锂基脂样品。

润滑脂微观结构观察:取少量上述制备好的润滑脂装入样品瓶中,多次更换正庚烷浸泡20 h,将悬浮液滴在导电胶带上;待溶剂挥发后,经喷金处理,在电压3.0 kV放大倍数5 000的参数下进行电镜(HITACHI,SU8010)观察。

样品表征:采用X射线衍射仪测定样品的物相组成(CuKα,λ=0.154 18 nm,管电压30.0 kV,电流15 mA),扫描角度范围10°~70°,扫描速度4 (°)/min.扫描电子显微镜(SEM,Hitachi,SU8010)观测粉体颗粒和润滑脂形貌[15]。

1.2 摩擦磨损实验

采用Optimal公司的SRV-V摩擦磨损试验机评价样品的抗磨性能。上试件钢球为GCr15钢,直径10 mm,硬度(HRC)59~64,Ra=0.014 μm;下试件钢盘为GCr15钢盘,直径7.88 mm×24 mm,硬度(HRC)59~61,Ra=0.124 μm.试验在温度80 ℃、步长2 mm条件下,调变载荷和频率,通过摩擦系数和体积磨损量研究抗磨性能。采用厦门天机自动化有限公司的四球摩擦磨损试验机,钢球为GCr15钢,直径12.7 mm,硬度(HRC)59~61,按照ASTMD2266和ASTMD2596标准,测定润滑脂最大无卡咬负荷PB、烧结负荷PD.实验结束后,用石油醚清洗试件。选用3D光学轮廓仪(Zygo,Zegage)测量下试件钢盘的体积磨损量。采用配置X射线能量色散谱仪(EDS,Bruker,QUANTAX 70)的扫描电子显微镜(SEM,Hitachi,TM-3000)观测下试件磨损表面形貌及表面元素分布。

2 结果与讨论

2.1 样品晶体结构XRD与晶体形貌SEM

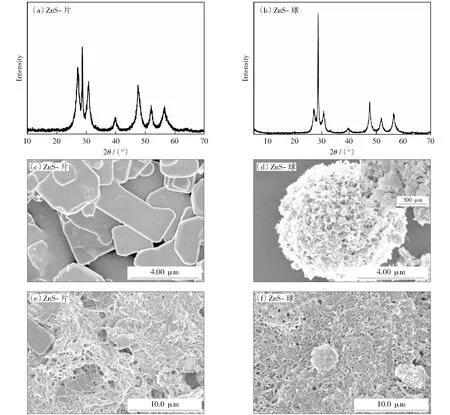

图1所示是ZnS-片和ZnS-球样品的XRD谱图、SEM照片及这两种样品在脂纤维中的SEM照片。从图1(a)中的XRD图谱可以看出,所合成样品均是六方纤锌矿结构的ZnS材料(PDF NO.36-1450).从图1(b)可以看出,微米片ZnS均是粒径大小为3~5 μm的不规则片状材料;微米球ZnS是由100~300 nm纳米片堆积而成的3~5 μm的微米球。从图1的SEM形貌中可以明显地看到这两种样品均较好地分布在脂纤维中,并保持了原有颗粒形貌。

图1 ZnS-片和ZnS-球样品表征Fig.1 Characterization of ZnS-sheet and ZnS-ball samples

2.2 高频线性往复摩擦磨损试验

2.2.1 添加量对润滑性能的影响

首先选用SRV-V高频往复摩擦磨损试验机,在载荷300 N,频率50 Hz,温度80 ℃,时间60 min条件下,研究ZnS-片和ZnS-球的添加量对润滑性能的影响。从图2(a)可以看出,在相同的添加量下ZnS-球脂的下试件钢盘体积磨损量明显小于ZnS-片脂,其体积磨损量基本保持在5.72×10-4~7.60×10-4mm3之间;而ZnS-片脂的体积磨损量随着添加量的增加呈现先减小后增加的趋势,依次为31.02×10-4,27.47×10-4,21.46×10-4,26.80×10-4mm3.从图2(b)中可以发现,含有ZnS-球的润滑脂在往复运动中运行平稳;含ZnS-片的润滑脂运行过程中时有波动。可见,ZnS-片和ZnS-球的加入可以有效地改善基础脂(60.45×10-4mm3)的抗磨性能,微米球ZnS的效果好于微米片ZnS.

2.2.2 载荷对润滑性能的影响

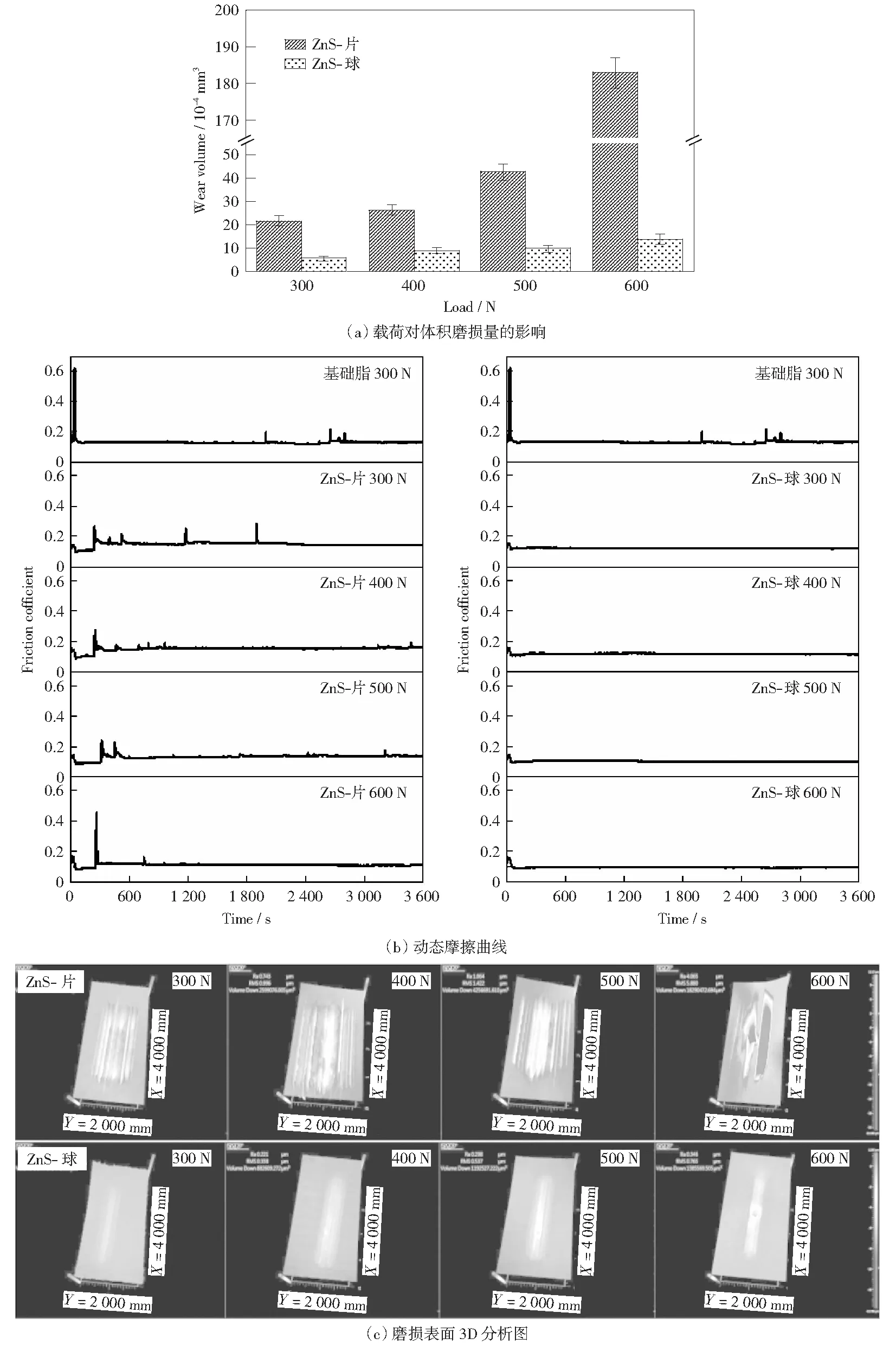

依据添加量的试验结果,在后续研究中选择ZnS-片和ZnS-球在润滑脂中的质量分数为5.0%.图3是频率为50 Hz,温度80 ℃,时间60 min,在不同载荷下ZnS-片脂和ZnS-球脂的下试件钢盘的体积磨损量、动态摩擦曲线图和3D光学磨损表面形貌图。从图3(a)可以看出,随着载荷增大,ZnS-片脂的体积磨损量递进增加,从载荷300 N的21.46×10-4mm3增加到600 N的182.90×10-4mm3,增加了7.52倍;ZnS-球脂的体积磨损量增幅很小,从

图2 ZnS-片和ZnS-球在不同添加量下的润滑性能Fig.2 Lubrication performance of ZnS-sheet or ZnS-ball particles at different concentrations

载荷300 N的5.72×10-4mm3增加到600 N的13.83×10-4mm3,仅增加了1.42倍。从图3(b)可以看到,ZnS-球脂在载荷由低到高的调变中都能够稳定运行;ZnS-片脂的动态运行曲线一直有波动,在载荷600 N、运行5 min时运行曲线出现明显的陡升,造成磨损加剧。从图3(c)更能够直观地看出ZnS-片脂的钢盘摩擦表面划痕多、深且宽,而且随着载荷的增加犁沟明显加深;相比较而言,ZnS-球脂的磨损表面光滑,磨痕轻且浅,没有出现很深的犁沟,与试验结果相符。

2.2.3 频率对润滑性能的影响

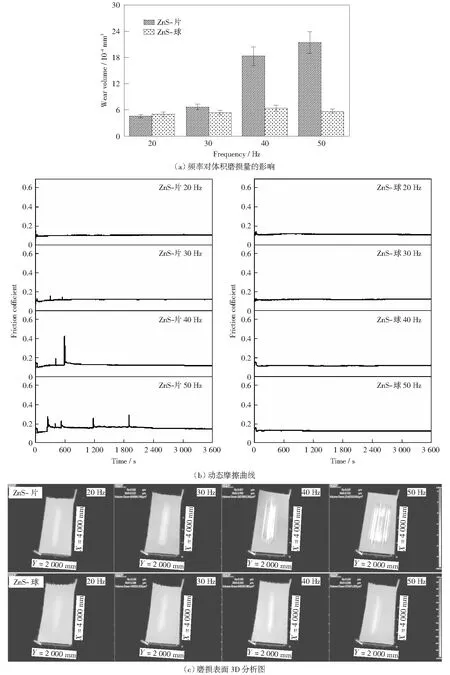

图4是在载荷300 N,温度80 ℃,运行时间60 min,运动频率分别为20,30,40,50 Hz的条件下ZnS-片脂和ZnS-球脂润滑性能的差异。从图4(a)可以看出,当频率在20~30 Hz时,ZnS-片脂和ZnS-球脂的体积磨损量相近,分别为4.57×10-4~6.64×10-4mm3;4.99×10-4~5.45×10-4mm3.但是当频率增加到40 Hz时,ZnS-片脂的体积磨损量大幅度增大,达到22.05×10-4mm3,比30 Hz时增加了2.32倍;而ZnS-球脂为7.58,仅增加了0.39倍。从图4(b)也可以看出,当频率增加到40 Hz时,ZnS-片脂的摩擦系数开始出现明显的波动,ZnS-球脂则依然平稳运行。图4(c)也清晰地表明,频率在20~30 Hz时,这两种样品脂的磨损表面光滑,划痕非常浅;当频率升至40 Hz时,ZnS-球脂的磨损表面依然光滑,但ZnS-片脂的划痕随着频率的增大越来越多。

图3 ZnS-片脂和ZnS-球脂在不同载荷下的摩擦学性能Fig.3 Tribological properties of ZnS-sheet or ZnS-ball grease at different loads

2.3 极压性能测试

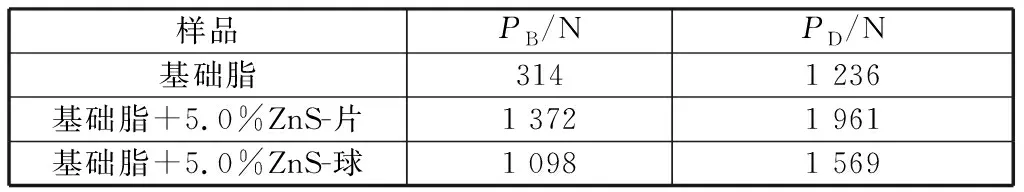

选用四球摩擦磨损试验机,研究了在润滑脂中添加质量分数为5.0%的ZnS-片和ZnS-球润滑脂的最大无卡咬载荷(承载力PB)和烧结负荷(PD).从表1可以看到,加入ZnS-片和ZnS-球后,基础脂的最大无卡咬负荷PB从314 N提高至1 372 N和1 098 N,烧结负荷PD从1 236 N提高至1 961 N和1 569 N,有效地改善了基础脂的承载力和极压性能。在极压性能方面,微米片ZnS好于微米球ZnS.

图4 ZnS-片脂和ZnS-球脂在不同频率下的摩擦学性能Fig.4 Tribological properties of ZnS-sheet or ZnS-ball grease at different frequencies

2.4 磨损表面分析

上述实验结果表明,微米球ZnS脂的抗磨能力好于微米片ZnS脂,特别是在高载荷和高频率条件下,微米片ZnS脂的磨损量出现大幅上升,微米球ZnS脂的磨损量变化微小。为了进一步证明这一点,对磨痕表面的粗糙度Ra进行了分析。

表1 质量分数5.0%ZnS-片和ZnS-球锂基脂的极压性能Table 1 Maximum non-seizure load and sintered load of pure lithium grease,5.0% ZnS-sheet and 5.0% ZnS-ball lithium grease

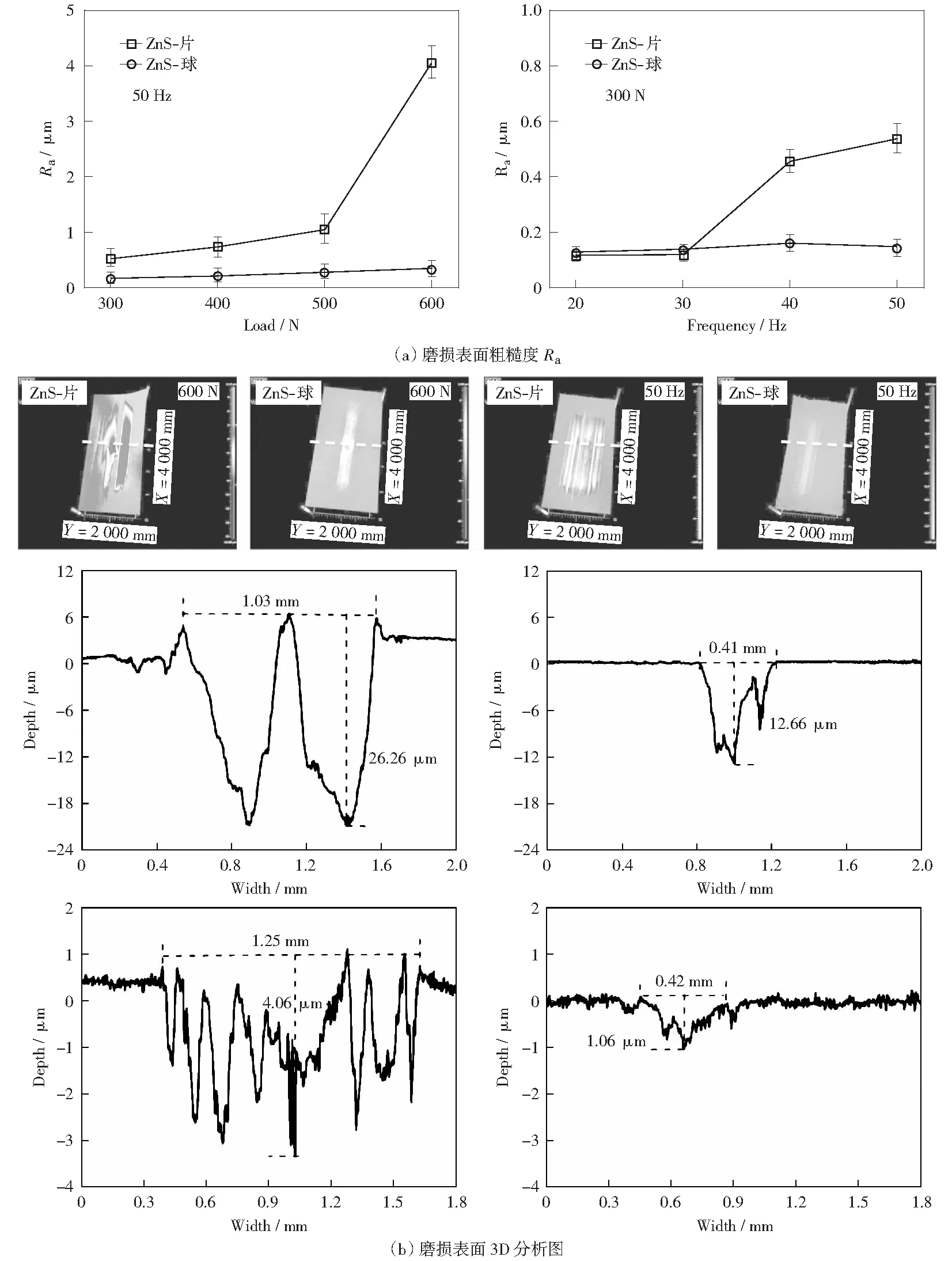

选用3D光学轮廓仪分别对50 Hz、不同载荷和300 N、不同频率试验条件下的钢盘磨痕表面的Ra进行了分析。图5(a)结果表明,在频率为50 Hz条件下,当载荷在500 N以下时,虽然ZnS-片脂的Ra比ZnS-球脂高,但二者表面Ra的差距基本保持不变;当载荷达到600 N时,ZnS-球脂的Ra依然保持在0.35 μm以下,而ZnS-片脂的Ra却升至4.00 μm以上。从图5(b)可以看到,ZnS-片脂的钢盘表面出现很深的犁沟,磨痕深度和宽度达到26.26 μm和1.03 mm;ZnS-球脂的磨痕深度和宽度仅为12.66 μm和0.41 mm;ZnS-片脂磨痕的深度是ZnS-球脂的2.07倍,ZnS-片脂磨痕的宽度是Zn-S球脂的2.51

图5 ZnS-片脂和ZnS-球脂的磨损表面分析Fig.5 Wear surface 3D analysis of ZnS-sheet and ZnS-ball grease

倍。同时,从图5(a)能看出,当载荷300 N,在低频率20~30 Hz时,ZnS-片脂和ZnS-球脂的磨痕表面Ra基本相近,分别为0.11~0.17 μm和0.13~0.14 μm;当频率升至40 Hz时,ZnS-片脂的表面Ra迅速升高,50 Hz时达0.54 μm.此时从图5(b)也可以看出磨痕表面深度和宽度达到4.06 μm和1.25 mm;同样,ZnS-球脂的磨损表面Ra在50 Hz时为0.14 μm,对应的的磨痕深度和宽度仅为1.06 μm和0.42 mm,其值均不到ZnS-片脂的1/3.可见,无论是在高载荷还是高频率下,ZnS-球抗磨性能稳定,且明显优于ZnS-片。

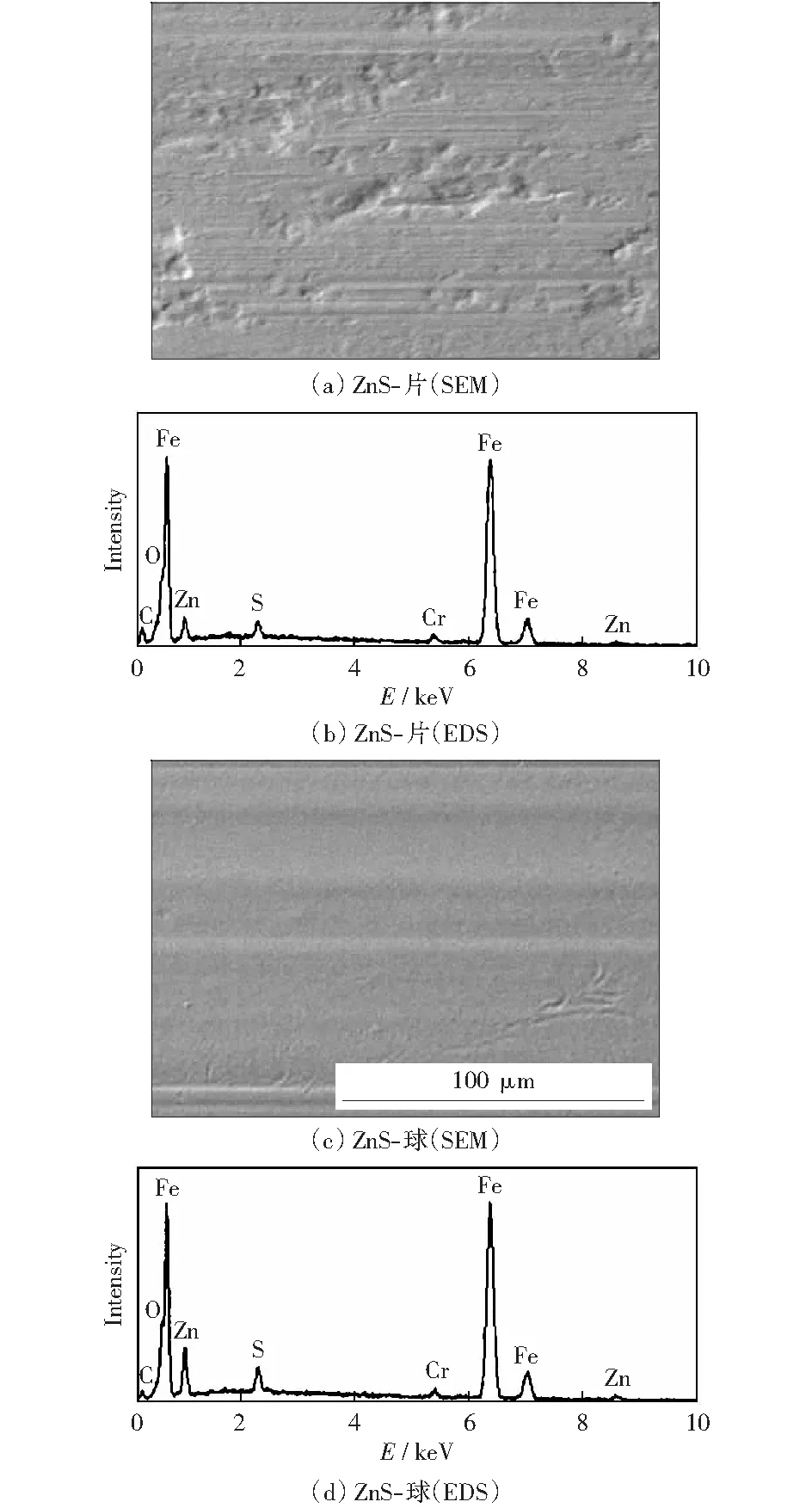

在载荷500 N,频率50 Hz,时间60 min,温度80 ℃条件下,对运行后的钢盘磨损表面进行SEM和EDS分析,如图6所示。从SEM照片中可以看出,ZnS-片脂(图6(a))的磨损表面凹凸不平,可以看到清晰的划痕;ZnS-球脂(图6(b))表面比较平缓。EDS元素分析显示ZnS-片脂和ZnS-球脂磨损表面都有Zn,S元素的赋存。ZnS-片脂的S和Zn的原子数分数分别为2.24%和2.20%;ZnS-球脂的S和Zn的原子数分数分别为3.39%和3.79%. 结果表明ZnS-球的Zn和S的含量相比ZnS-片的要多。

图6 磨损表面的SEM电镜照片和EDS元素分析Fig.6 SEM images and EDS spectra of worn surfaces of lower disks lubricated

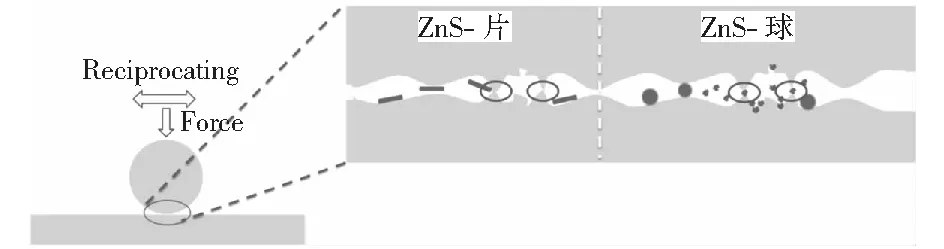

图7是ZnS-片和ZnS-球润滑机理示意图。从图中可以看出,对于ZnS-球颗粒,在往复运动中ZnS-球颗粒能够像滚珠一样,随着试验机的往复运动滚动到摩擦副表面。特别在高频率运动中,ZnS-球颗粒能够快速填充到钢球与钢盘的间隙中间,减少了摩擦副之间的直接接触,降低了磨损量。在高载荷时,由于微米球ZnS是由纳米片堆积而成,部分微米球ZnS会被挤压成纳米片,能够及时填充到摩擦副凹凸表面,对摩擦副起到保护作用,表现在ZnS-球脂的磨损表面光滑,且富集的ZnS含量较为多。

对于ZnS-片颗粒,在高频率往复运动中,由于ZnS是3~5 μm微米片,不能快速滑移到摩擦副接触表面,只能够填补和修复部分的摩擦副表面,导致摩擦副表面还有一部分的凹痕无法填补,造成磨损量在高频运动中大幅增加。在高载荷时,微米片致密的片状体,很难被挤压成细小的纳米颗粒来填充摩擦副表面,以致摩擦副接触表面出现很深的犁沟,磨损量随着载荷的增大而增高。

图7 ZnS-片和ZnS-球在锂基脂中的润滑机理示意图Fig.7 Schematic diagrams of lubricating mechanism for lithium greases with ZnS-sheet and ZnS-ball particles as additives

3 结论

1) 微米片和微米球ZnS作为锂基脂固体润滑添加剂,均能提高基础脂的承载力、极压性能和抗磨性能,最佳添加量的质量分数为5.0%.

2) 在承载力和极压性能方面,微米片ZnS脂优于微米球ZnS脂。

3) 微米球ZnS在改善基础脂的抗磨性能方面明显比微米片ZnS好;特别是在高频高载荷条件下,微米球ZnS脂始终保持全程稳定运行。对于微米片ZnS,当载荷从300 N上升到600 N时,磨损量增加了7.52倍;当频率从20 Hz提升至50 Hz时,磨损量增加了3.70倍;对应微米球ZnS脂的磨损量分别增加了1.42和0.15倍。

4) 在高载荷时,由于微米球ZnS是由纳米片堆积而成,部分微米球ZnS会被挤压成纳米片,能够及时填充到摩擦副凹凸表面,对摩擦副起到保护作用;而微米片ZnS是致密的微米片,很难被挤压成细小的颗粒,不能起到良好的保护作用。在高频往复运动中,微米球ZnS颗粒会像滚珠一样,总能保持部分颗粒停留在摩擦副表面,有效地阻止了上下摩擦副凹凸表面的直接接触,故而磨损量比较小;但微米片ZnS颗粒由于是片状形貌,在高频运动中,不能及时进入摩擦副接触表面,造成磨损量极具升高。