单颗磨粒磨削AISI 1045钢的磨削力实验研究

张 琤,李 光,马志飞,梁国星,吕 明

(太原理工大学 精密加工山西省重点实验室,太原 030024)

磨削作为一种精密加工方法,是利用磨料去除材料从而获得所需要的表面,通常用于加工表面质量要求较高的零件[1]。磨削加工本质上是磨粒与工件材料之间的相互作用,整个过程中参与磨削的磨粒较多,磨削过程较为复杂。单颗磨粒磨削过程不受其他磨粒及磨屑的影响,因此研究单颗磨粒磨削是认识复杂磨削的重要手段。从单颗磨粒磨削角度进行研究,能够有效解释磨削过程中的各种物理现象[2-3]。

早期的一些学者们采用单颗磨粒磨削的方法进行了脆性材料加工机理的研究,得出:磨粒以微量切深去除脆性材料时,脆性材料产生塑性变形[4-5];但是关于单颗磨粒磨削金属材料的研究相对较少。AISI 1045碳素结构钢的冷热加工性能优异,机械性能好[6]。早期关于AISI 1045钢磨削力的研究主要是建立磨削力的经验公式,并通过回归分析进行修正[7-8]。随着计算机技术的发展,部分学者通过有限元模拟了磨粒种类、磨粒形状对磨削力的影响[9-11],发现CBN磨粒的磨削力比金刚石磨粒的小,锥形磨粒的单位宽度法向力比球形磨粒的小,而切向力较大。后来又有学者进行了单颗金刚石磨粒的划擦试验,探讨了塑性隆起、材料去除率以及磨削线速度对磨削力的影响,得出:随着磨削线速度的增加,法向力增大而切向力减小,材料隆起高度减小[12-16];但是当磨削温度很高时,金刚石磨粒与AISI 1045钢中的铁发生反应,影响了磨削效果。

为了得到更准确的实验结果,本文以单颗PCBN磨粒为研究对象,使用Kistler 9119AA2型三维测力仪实时记录磨削力,分析了不同工艺参数下磨削力、表面质量、磨屑形态的变化规律,以便为单颗磨粒磨削AISI 1045钢的研究提供支撑。

1 实验部分

1.1 单颗磨粒砂轮设计

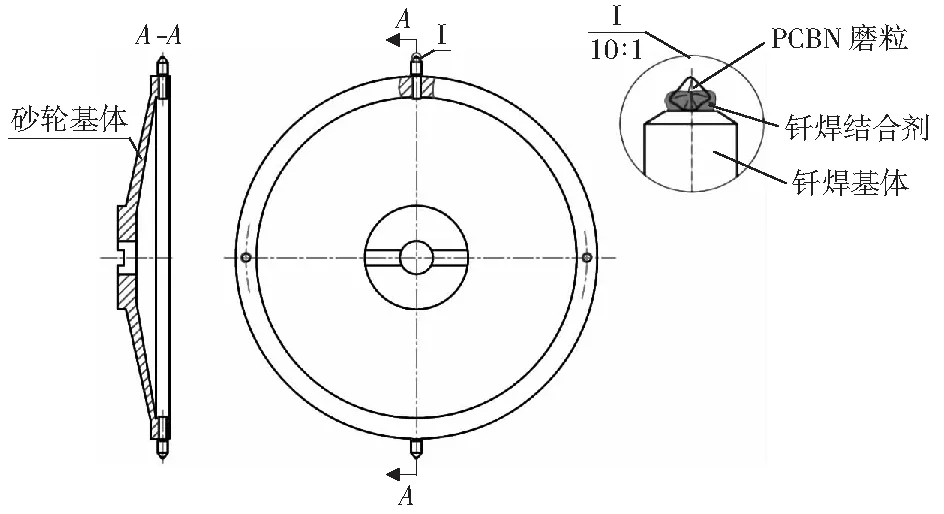

对于单颗磨粒磨削实验装置的设计,目前最常用的方法是将单颗磨粒固定在砂轮基体上,工件处于固定状态,通过旋转砂轮实现工件磨削加工。这种实验方法更加符合砂轮磨削的实际过程,便于进行磨削沟痕形貌检测。图1为单颗磨粒砂轮示意图。砂轮基体外圆直径为350 mm,PCBN磨粒顶端处的外圆直径为400 mm,即单颗磨粒砂轮外径为400 mm.砂轮采用对称设计以保证砂轮整体的动平衡度;结合局部配重法调整砂轮平衡特性,使砂轮达到高速回转动平衡实验要求。

图1 单颗磨粒砂轮示意图Fig.1 Schematic of single abrasive wheel

1.2 磨削力的测量与计算

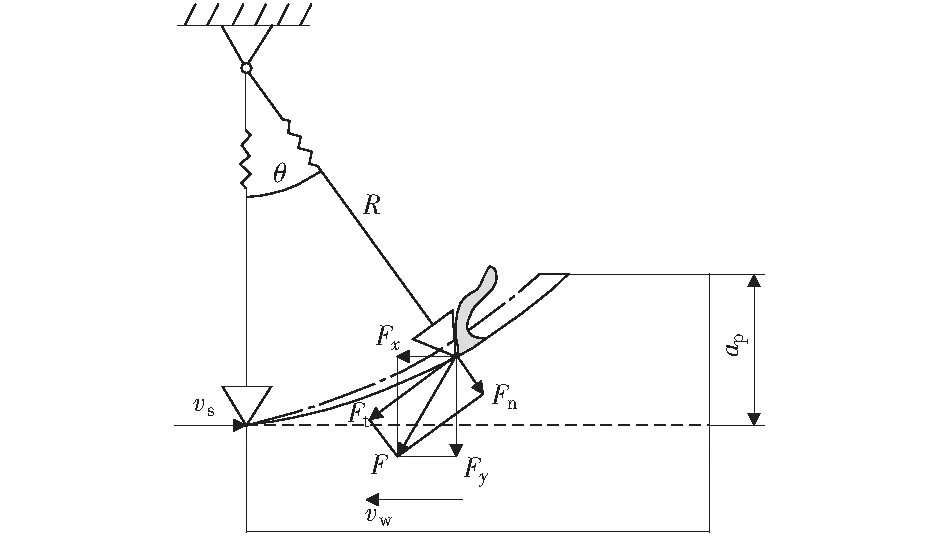

实验采用Kistler 9119AA2型三维测力仪测量单颗磨粒磨削过程中3个方向的磨削力Fx、Fy、Fz,磨削力分量正方向如图2所示。图2中,θ为夹角;vs为磨削线速度;ap为磨削深度;vw为进给速度;R为砂轮半径。

图2 单颗磨粒磨削力分解示意图Fig.2 Grinding force decomposition diagram of single abrasive

在单独一条磨削沟痕的磨削过程中,轴向磨削力很小,根据前期的测试结果可忽略不计;x方向进给,y方向固定。单颗磨粒磨削AISI 1045钢的磨削力应为切向磨削力Ft和法向磨削力Fn的合力。法向磨削力和切向磨削力与三维测力仪输出的Fx、Fy的关系如下:

Fn=Fycosθ-Fxsinθ,

(1)

Ft=Fysinθ+Fxcosθ.

(2)

在单颗磨粒磨削实验中,磨削深度ap远小于砂轮半径R,因此夹角θ近似为0.由上式可得,Fn≈Fy,Ft≈Fx;即在单颗磨粒磨削实验中,法向磨削力近似等于测力仪输出的Fy,切向磨削力近似等于Fx.

1.3 实验条件与方法

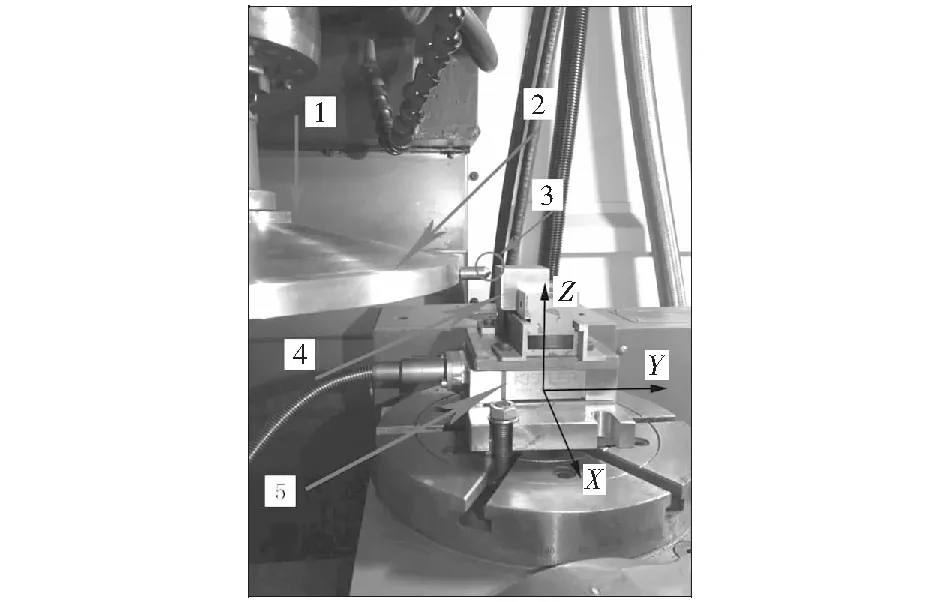

实验用工件材料为AISI 1045钢,调质处理后材料硬度为36HRC.工件规格为30 mm×30 mm×50 mm;工件表面经过精磨加工,具有较高的原始表面质量。磨削方式采用逆磨,无冷却润滑,环境温度为27 ℃.单颗磨粒修型为近似偏置圆锥,转动单颗磨粒基体可实现不同负前角的切入磨削,两磨粒负前角调整范围为-10°~-50°.单颗磨粒磨削实验台如图3所示。

磨削试验在MV-40立式加工中心上进行,主轴最高转速为10 000 r/min.通过调整加工中心主轴转速,达到实验预期的磨削线速度,进而对工件进行单颗磨粒的磨削实验,并收集磨屑。同时,利用三维测力仪实时测量磨削过程中的磨削力。在磨削深度和磨粒前角保持不变的条件下,分析磨屑形态和沟痕形貌。

1-进给方向;2-单颗磨粒砂轮;3-PCBN磨粒;4-工件;5-测力仪图3 单颗磨粒磨削实验装置 Fig.3 Single abrasive grinding test device

2 结果与分析

2.1 单颗磨粒磨削AISI 1045钢的磨削力实验结果与分析

2.1.1 单颗磨粒磨削AISI 1045钢的磨削力

固定单颗磨粒磨削线速度vs=55 m/s、磨削深度ap=30 μm、工件进给速度vw=0.2 m/min,用三维测力仪测量动态磨削力,结果如图4所示。

由单颗磨粒磨削实验原理可知,PCBN磨粒每磨削一道沟痕,测力仪输出的磨削力曲线必对应一个磨削力峰值。选取一个波峰进行放大,可观测到单颗磨粒作用力的时间历程曲线,见图4.

由单一沟痕磨削力与时间的关系曲线可知,磨

图4 单颗磨粒磨削AISI 1045钢的磨削力测量结果(右侧图为左侧图的局部放大图)Fig.4 Grinding force of single abrasive in grinding AISI 1045 steel

削力总体呈现先增大后减小的趋势。这是因为,在一个完整的磨粒磨削金属材料的过程中,随着磨粒切入工件的深度的增加,磨削力逐渐增加;而后磨粒逐渐切出工件,切入深度逐渐减小,磨削力逐渐减小。从图4(c)可以看出,轴向的磨削力Fz并不趋于零;主要原因是,单颗磨粒沿轴向进给时与工件表面相互作用,产生了进给方向的轴向力。

2.1.2 不同磨削线速度下的磨削力

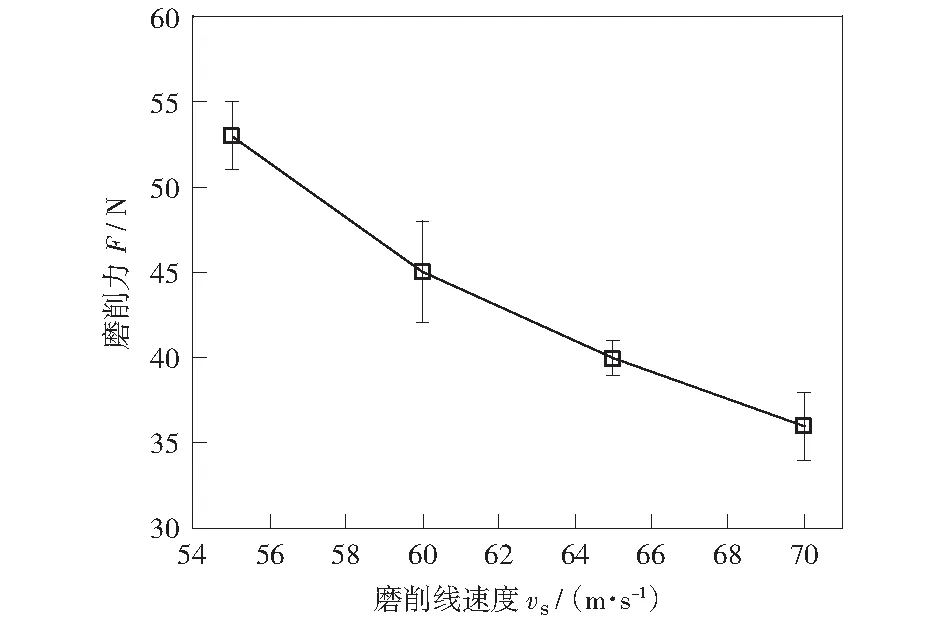

固定磨粒磨削深度为30 μm、磨粒前角为-30°,在单颗磨粒磨削线速度分别为55,60,65,70 m/s的条件下进行试验,结果如图5所示。由图5可知,随着磨削线速度的增加,单颗磨粒磨削力逐渐减小。这是因为,随着砂轮磨削线速度的增加,材料塑性功增加,去除过程中材料软化效应明显,致使单颗磨粒磨削力减小。

图5 磨削力随磨削线速度变化关系曲线Fig.5 Curves between grinding force and grinding speed

2.1.3 不同磨削深度下的磨削力

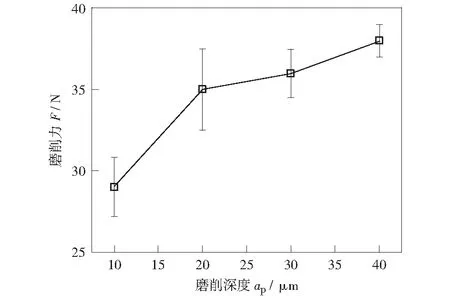

固定磨削线速度为55 m/s、磨粒前角为-30°,在磨削深度分别为10,20,30,40 μm的条件下进行试验。磨削力随磨削深度变化的曲线如图6所示。由图6可知,随着磨削深度的增加,磨削力增加;因为增大磨削深度,磨粒磨削厚度随之增加,磨屑变厚,磨粒受到的磨削力增加。

图6 磨削力随磨削深度变化关系曲线Fig.6 Curves between grinding force and grinding depth

2.1.4 不同磨粒前角下的磨削力

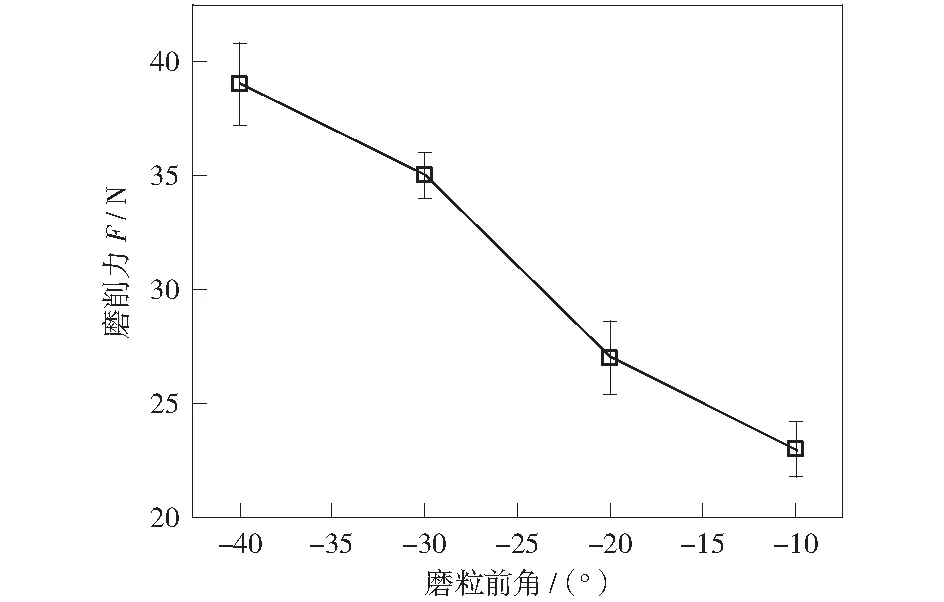

固定磨削线速度为55 m/s、磨削深度为30 μm,在磨粒前角分别为-10°,-20°,-30°,-40°的条件下进行试验。磨削力随磨粒前角变化的关系曲线如图7所示。从图中可以看出,随着磨粒负前角的增加,磨削力呈现下降趋势;这是因为,较大的前角使得磨粒沿磨削方向的受力变小,同时磨削的效率随之上升。

图7 磨削力随磨粒前角变化关系曲线Fig.7 Curves between grinding force and abrasive rake angle

2.2 磨削沟痕形貌分析

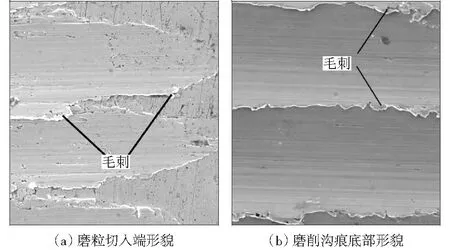

在切入端,磨粒与工件表面接触之初只发生弹性滑擦,不产生磨削痕迹。随着磨粒向前推进,磨粒磨削进入耕犁阶段,工件材料在磨粒推挤作用下发生塑性变形,开始形成磨削沟痕。图8为AISI 1045钢在vw=0.2 m/min,vs=55 m/s的条件下所获得的磨削沟痕SEM图。

图8 磨削沟痕形貌特征Fig.8 Surface topography characteristics of grinding groove mark

由图8(a)可知,随着工件的进给,磨粒切入工件的深度增加,磨削沟痕宽度逐渐增加。而在单颗磨粒磨削中段,磨削沟痕的宽度变化较小,磨粒进入稳定磨削工件材料阶段,产生磨屑,并逐步分离,如图8(b)所示。

从图8还可以看出:磨削沟痕形状基本与PCBN磨粒外形相契合,为近似锥形顶角形状;磨削沟痕表面细微磨痕为PCBN磨粒微切削刃在磨削过程中形成的磨削痕迹。在磨粒持续推挤作用下,与磨粒接触区域的样件材料发生塑性流动,磨粒向磨削方向移动,产生磨屑。由于单颗磨粒法向力沿磨粒顶角分解在两侧,与进给方向垂直,材料在无侧向约束条件下向两侧溢出,并受磨粒切向磨削力影响,产生侧向前方的流动,形成毛刺;切入端毛刺较少,磨削沟痕中段以后增多。其主要原因是:采用逆磨工艺磨削时,单颗磨粒沿弧线上不同位置的磨削深度不一致,切入端切深小,切出端切深大,造成切出端材料的塑性变形大,材料侧向流动明显。这一现象充分说明,选用较小的切深,可有效提高工件的表面质量。

2.3 磨削线速度对磨痕形貌的影响

固定磨粒磨削深度为30 μm、磨粒前角为-30°,在单颗磨粒磨削线速度分别为55,60,65,70 m/s的条件下进行试验,检测样件沟痕中部的形貌,结果如图9所示。

从图9可以看出,增大磨削线速度,可弱化加工表面的磨削沟痕。磨削线速度为55 m/s时,磨削表面微磨削形成的沟痕深,毛刺多,沟痕两侧凸起较大,表面粗糙度最大值为170 μm.当磨削线速度增加至70 m/s时,样件表面形成的沟痕变浅,毛刺少,表面较为平整光滑,粗糙度最大值为130 μm. 随着磨削线速度的增加,单颗磨粒更频繁地磨削材料,单次磨削材料厚度变薄,工件表面磨削痕变浅,纹理较细。其原因是材料在不同拉伸、压缩以及剪切速度下,力学性能存在很大差异。磨削线速度越大,材料所表现的屈服极限和强度极限越大。相对于低速磨削,高速磨削时,磨粒对工件材料的作用机制发生了变化,材料的塑性应变降低,塑性变形量减小,材料向两侧产生流动的边界阈值升高,材料溢出程度降低。因而采用较高的磨削线速度加工工件时,工件表面具有较好的平整性。

图9 不同磨削线速度下单颗磨粒磨削磨痕形貌云图Fig.9 Grinding surface topography diagram of single abrasive with different grinding wheel speed

2.4 磨屑形态分析

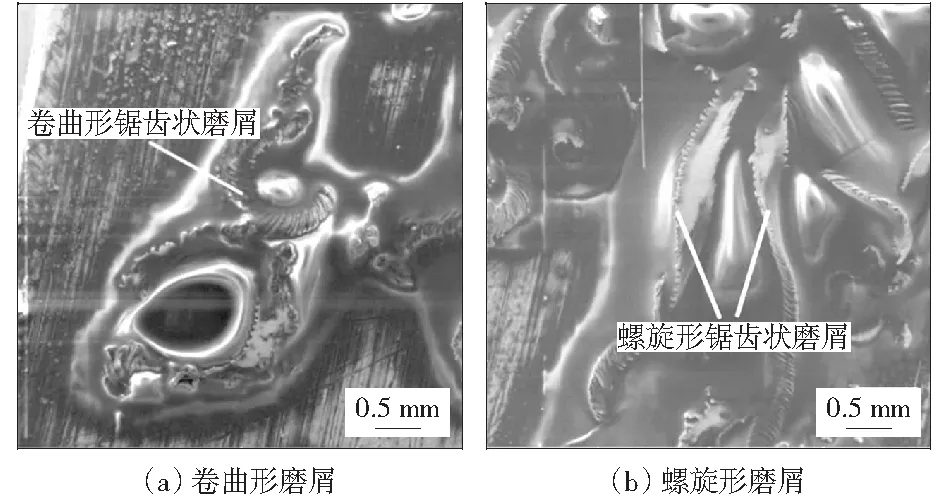

单颗磨粒磨削时,磨屑不受其他磨粒的挤压作用,磨屑破损量小,大部分被排出并保留良好的原始形状。扫描电镜下磨屑形貌如图10所示。

图10 单颗磨粒磨削的磨屑形貌SEM图Fig.10 SEM diagram of grinding chips morphology of single abrasive

从图10可以看出,磨屑的表面呈锯齿状,其形状大致分为两类:卷曲形和螺旋形。在单颗磨粒的磨削过程中,材料在磨粒的作用下经历弹性变形和塑性变形,最终在分离区断裂形成磨屑。这一过程中,材料的塑性变形功主要用于材料的温升;当达到材料的软化温度时,材料发生屈服蠕变,在主剪切区域出现绝热剪切滑移,从而吸收大量的能量,致使局部温度降低;然后继续累积变形功,再次剪切滑移,多次间歇性的绝热剪切形成锯齿状磨屑;材料受力超过其极限强度时,磨屑断裂,并从磨粒的前刀面挤压排出,实现分离,最终形成不同弯曲形态的锯齿状磨屑。单颗磨粒的磨削实验中发现,卷曲形锯齿状磨屑常出现在较低速度下的磨削加工,螺旋形锯齿状磨屑多存在于较高速度下的磨削加工。

3 结论

1) 单颗PCBN磨粒磨削AISI 1045钢时,在切入端先后经历滑擦、耕犁和磨削成形的过程。磨削沟痕表面细微磨痕为PCBN磨粒微切削刃在切削过程中形成的磨削痕迹。

2) 磨削力随着磨削线速度增加而逐渐降低,随磨削深度增加而增加,随磨粒前角的增加而减小。

3) 随着单颗磨粒磨削线速度的增加,磨削沟痕表面呈现光滑状态,沟槽形状变得规整,表面磨痕变浅,毛刺减少。

4) 单颗磨粒磨削AISI 1045钢的磨屑主要有卷曲形和螺旋形两种,磨屑形状的差异主要是由磨粒磨削方式的不同造成的。