SHMP与CMC复合分散剂液体磁性磨具性能研究

李唯东,杨胜强,李文辉,李秀红,张 再

(太原理工大学 机械工程学院,精密加工山西省重点实验室,太原 030024)

水基液体磁性磨具是一种新型的精密光整加工磨具,它将液体的流动性和磁性材料的磁流变特性统一在一种物质中,使之具有形状适应性强、加工表面质量高等优点,在复杂表面精密光整加工方面具有广阔的前景[1]。因此,它的制备和性能的研究都有重要的科学意义。水基液体磁性磨具主要是将微米级的磁性颗粒及磨料粒子分散于水中,形成稳定的悬浮液,其复杂性体现在系统内的固相颗粒本身的特性决定不了悬浮液整体的物理性质,系统整体的物理性质是由局域固体颗粒之间产生不确定性、复杂的耦合后才体现出来的[2-3]。

水基液体磁性磨具由于固相颗粒与水基载液之间较大的密度差以及颗粒的高表面能等客观存在的特征,随着时间的变化成为热力学不稳定体系,颗粒容易发生团聚,进而引起沉降,导致其物理、化学性质的改变,降低、甚至失去对零件表面光整加工的能力,所以抗沉降稳定性是制约其发展的一大难题[4]。液体磁性磨具中固相颗粒保持分散和悬浮状态、不发生沉降的性质称为磨具的稳定性,是评价液体磁性磨具品质优劣的一个重要指标,用来衡量磨具中固相颗粒发生团聚和产生沉降的难易程度。

为了提高水基液体磁性磨具的稳定性,目前是通过选用单一分散剂来提高固相颗粒的分散能力即抗团聚能力,进而提升稳定性。然而研究发现,当按照一定的比例,将两种或几种分散剂复合使用时,得到的稳定性指标优于使用单一分散剂[5-6]。

通过对单一分散剂的机理分析[7-8],本文确定同时使用SHMP和CMC作为复合分散剂,并使用纳米SiO2作为助剂,分析复合分散剂分散机理,通过使用极端顶点设计法进行各试剂的配比实验,以同时达到低沉降率及适合的零场黏度为研究目标,得出各试剂最佳配比,并进行加工实验。

1 复合分散剂分散机理

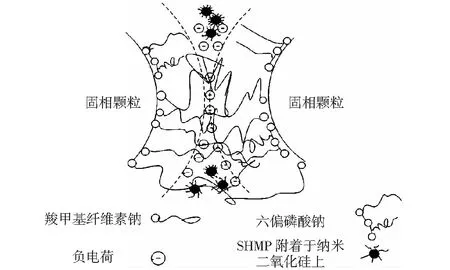

如图1所示,在碱性溶液中,SHMP在悬浮液中的作用是通过静电排斥作用,SHMP的羧酸根离子通过特征吸附方式吸附于固相颗粒表面[9-10],使固相颗粒周围形成一层带负离子的双电层;随着双电层厚度的增加,固相颗粒周围的Zeta电位上升,增加了颗粒间的排斥力;纳米SiO2颗粒因粒径小,可以分散于固相颗粒的缝隙处,部分的SHMP也会吸附于纳米SiO2上,使纳米SiO2上吸附较多的负离子,增加了两固相颗粒间的排斥作用,同时也改善了固相颗粒与液相之间的密度差,减少了固相颗粒下降的趋势。CMC属于纤维素的一种钠盐,与水分子结合,在溶液中会形成具有一定稳定性的类似网状结构,在固相颗粒的周围形成位阻层;同时其羧酸根离子也吸附于固相颗粒表面,防止固相颗粒因布朗运动而团聚,增加了空间稳定作用三者的共同作用使得液体磁性磨具的稳定性得以提升。

图1 复合分散剂的分散机理Fig.1 Schematic of the action mechanism of the compound dispersant

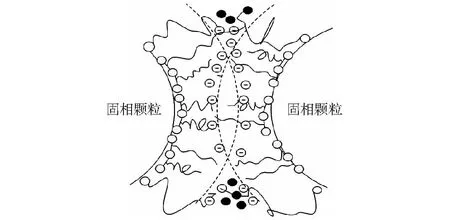

图2 CMC用量小、SHMP用量大时的分散作用Fig.2 Schematic of dispersion in condition of shortage of CMC and overweight of SHMP

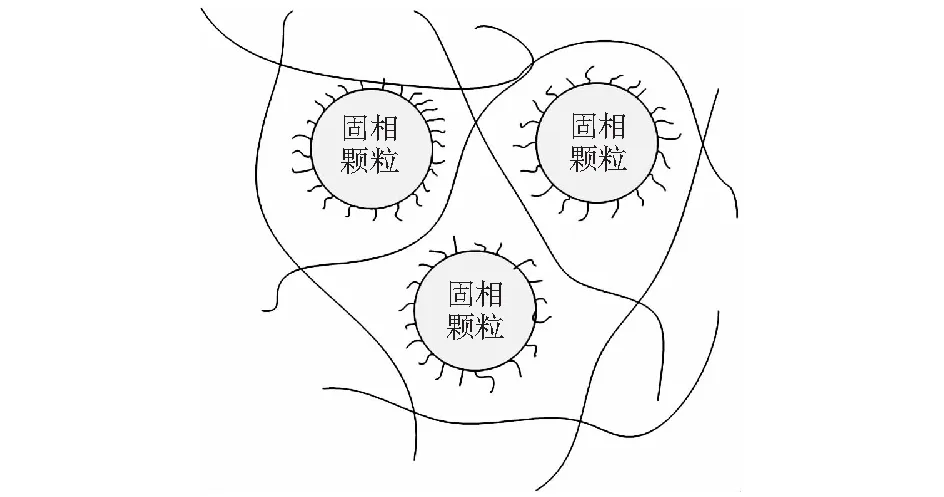

如图3所示,CMC用量过量、SHMP用量不足。当固相颗粒周围吸附的CMC量达到饱和时,多余的CMC会溶解在固相颗粒的周围;当浓度达到一定程度时,CMC的长链就会相互缠绕,形成更加牢固的立体网状结构。从一方面看,这种结构对固相颗粒形成空间位阻作用,有阻止固相颗粒的下沉趋势;但另一方面,其使得磨具整体的流动性能大幅度降低,而且固相颗粒不易被再次分散,这是不利于加工的。

图3 CMC用量大、SHMP用量小时的分散作用Fig.3 Schematic of dispersion in condition of overweight of CMC and shortage of SHMP

由以上分析可知,研究SHMP、CMC及纳米SiO2配比具有重要意义。

2 SHMP、CMC及纳米SiO2配比实验

2.1 液体磁性磨具配制工艺及性能评价指标

2.1.1 配制工艺

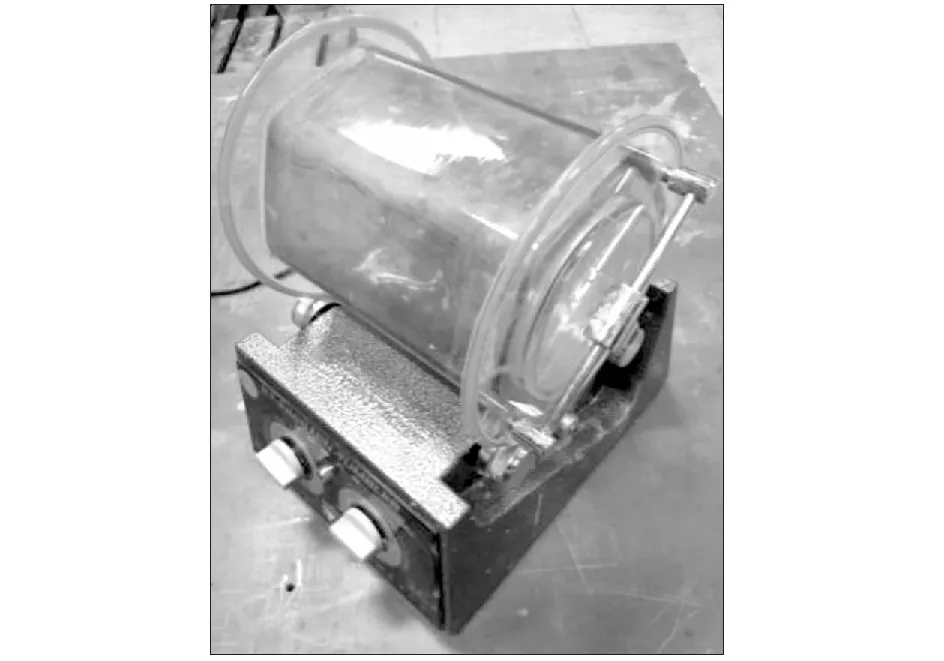

配制液体磁性磨具按以下步骤进行:1) 将称量的SHMP与CMC均匀分散到去离子水中;2) 将一定数量亚硝酸钠和丙三醇加入到混合溶液中,通过添加无水碳酸钠调节pH值至9;3) 称量纳米SiO2,加入容器中;4) 称量一定数量的羰基铁粉和绿碳化硅,加入容器中;5) 超声波强力分散;6) 将所配置的混合溶液倒入封闭式滚动搅拌机中,如图4所示,充分搅拌6 h[11].其中,SHMP、CMC及纳米SiO2的配比为本实验研究对象,其余试剂配比依据经验获得。

图4 纯滚动搅拌装置Fig.4 Stirring device for pure roll

2.1.2 性能评价指标

1) 沉降率。液体磁性磨具内固体颗粒的沉降率直接表征出磨具的稳定性,沉降率越低,稳定性越好。采用静置观察法,将配置好的100 mL液体磁性磨具置于250 mL量筒中,间隔一段时间测量其清液层的高度百分比变化,记录不同时间下上层析出的清液层的高度a,总的液体磁性磨具的高度b.由式(1)计算磁流变液的沉降率:

(1)

2) 零场粘度。粘度是常见的评价悬浮液分散性优劣的指标,具有合适粘度的液体磁性磨具既有助于保持稳定性,也具备足够的流动性。本实验用SV-10粘度计测定充分搅拌后的液体磁性磨具的粘度。

本文的研究目标,就是得到同时能达到最低沉降率及合适零场粘度的各试剂的配比。

2.2 配比实验设计

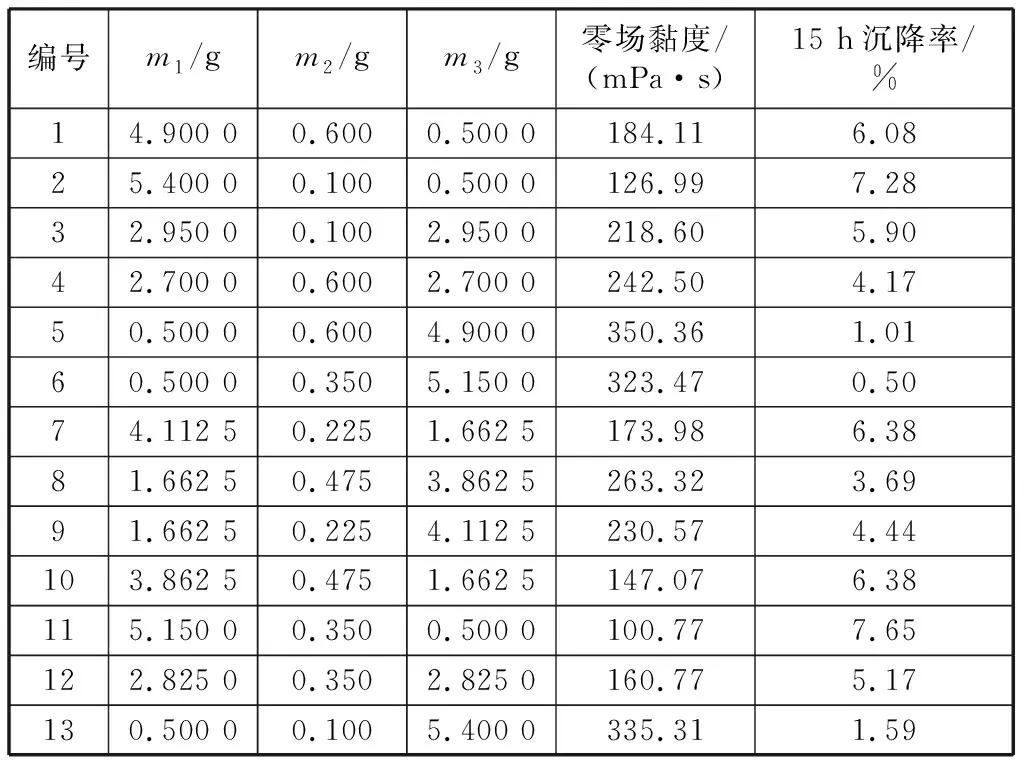

采用Minitab软件中的DOE实验设计模块进行实验设计[12-13]。以m1、m2、m3分别代表SHMP、CMC和纳米SiO2的使用量,以沉降率和零场粘度作为水基液体磁性磨具的评价指标。采用极端顶点设计法并通过轴点增强设计选取实验点,进行混料设计,共选取13个观察实验点,如表1所示。

在液体磁性磨具的配方中,根据经验,SHMP、CMC和纳米SiO2的总量为6 g,而SHMP、CMC的共同用量需要根据磁性微粒和磨料粒子的比例确定,约束条件如下:

(2)

在约束条件下,建立回归模型如下:

y=b1x1+b2x2+b3x3+b12x1x2+b13x1x3+b23x2x3 . (3)

式中:y为响应指标;b1,b2,b3,b12,b13,b23为线性和非线性项的系数;x1,x2,x3表示m1,m2,m3的数值。

2.3 实验结果分析

2.3.1 沉降率分析

对沉降率实验结果回归拟合,通过方差分析,去掉式(3)中的非显著项[14],得到沉降率二次回归方程模型如下:

y1=1.306 44x1-1.222 93x2+

0.065 487 7x3+0.233 854x1x3.

(4)

其中,y1为沉降率的数值。

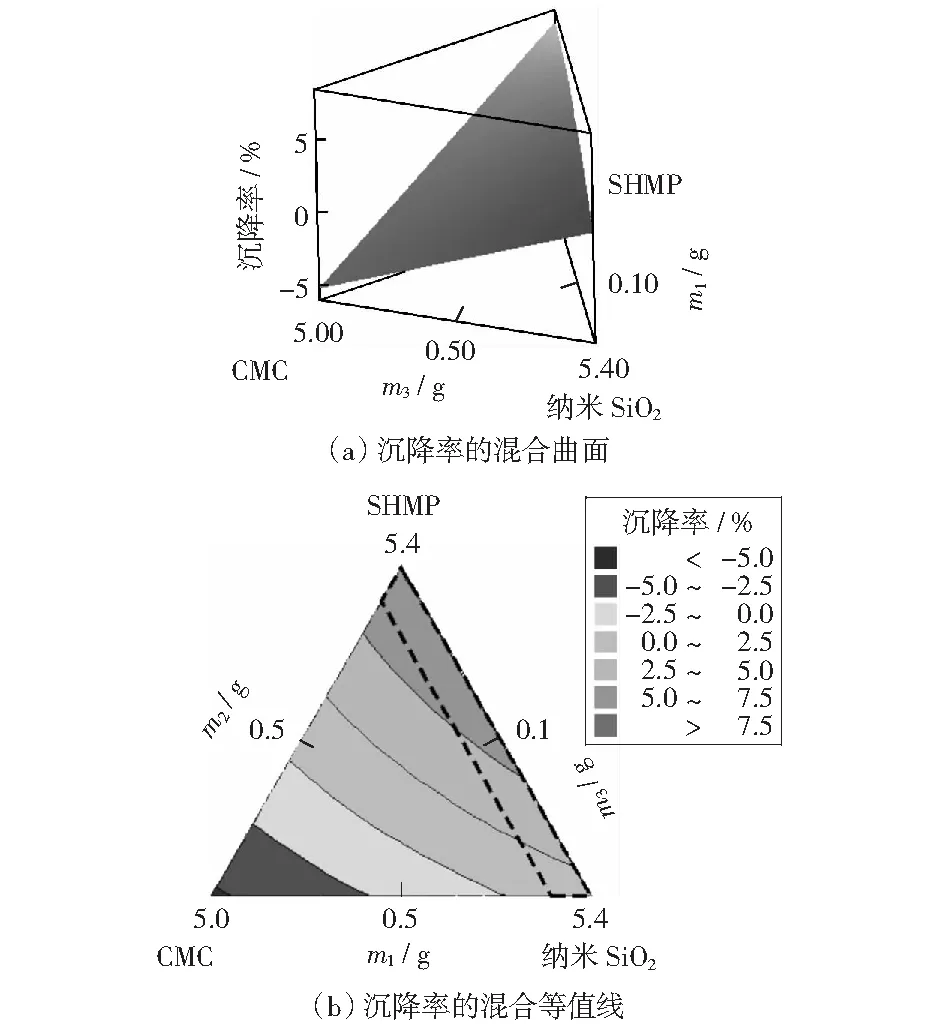

从图5中可以看出3种成分对沉降率的影响。如图5(a)所示,混合曲面图是一平面,说明三者之间的交互作用不明显;随着SHMP与纳米SiO2使用量的增大,沉降率在逐步增大;但随着CMC使用量的增加,沉降率逐渐减小,因其倾斜率最大,所以,CMC对沉降率的影响最大。如图5(b)所示,当CMC的使用量确定时,增加纳米SiO2的用量,则沉降率降低;增加SHMP的量,则沉降率会上升。由此可见,如要获得较小的沉降率,则其用量的使用应该是:m(CMC)>m(纳米SiO2)>m(SHMP).

图5 沉降率的混合曲面图和混合等值线图Fig.5 Mixed contour map and mixed surface diagram of the sedimentation rate

2.3.2 零场黏度分析

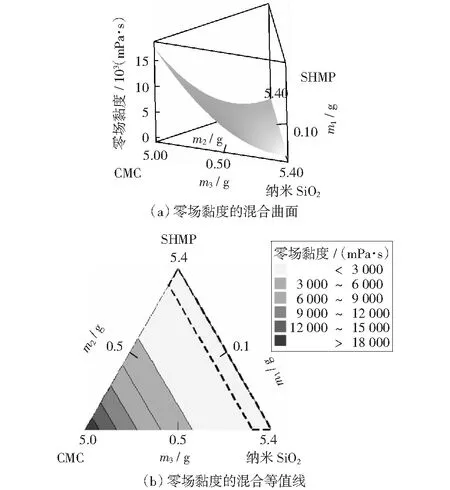

对表1中的零场黏度实验结果回归拟合,通过方差分析,去掉式(3)中的非显著项,得到零场黏度二次回归方程模型如下:

y2=23.920 7x1+4 298.57x2+66.209 1x3-

791.386x1x2-792.366x2x3.

(5)

其中,y2为零场黏度的数值。

从图6中可以看出3种成分对零场黏度的影响。零场黏度的混合曲面图为一曲面(见图6(a)),说明三者之间对零场黏度的影响有一定的交互作用,且随着羧甲基纤维素钠使用量的增减,零场黏度上升得越快。如图6(b)所示,当CMC使用量一定时,液体磁性磨具的零场黏度基本不变,说明三者对零场黏度的影响中,CMC的影响最大。

图6 零场黏度的混合曲面图与混合等值线图Fig.6 Mixed contour map and mixed surface diagram of zero field viscosity

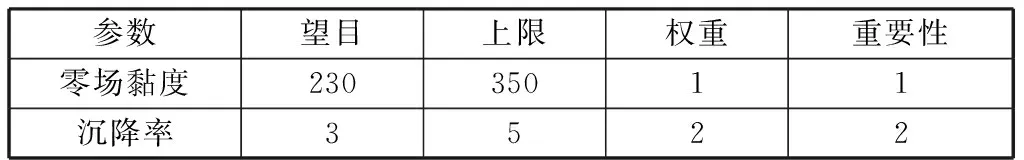

2.3.3 最佳配比

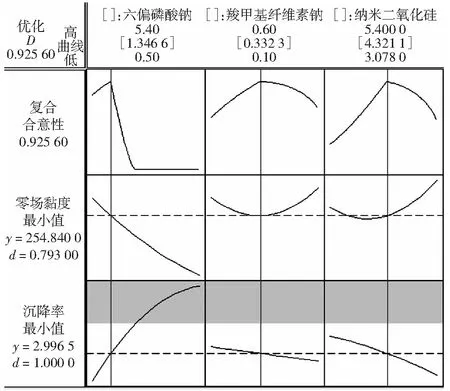

以液体磁性磨具的沉降率和零场黏度为优化指标,获得同时达到沉降率小、零场黏度合适的SHMP、CMC和纳米SiO2最佳配比。响应优化参数如表2所示;响应优化图如图7所示。

表2 响应优化参数设置Table 2 Response optimization parameter settings

图7 响应优化图Fig.7 Response optimization diagram

得到的用量最佳结果是SHMP 1.35 g,CMC 0.33 g,纳米SiO24.32 g.将结果分别代入式(4)及式(5)中,得到:

y1=2.996 5%,y2=254.84 mPa·s .

做验证实验,结果为沉降率3.34%,零场黏度265.07 mPa·s.验证实验的结果与预测的结果相差不超过1%,这说明采用此法优化得到的液体磁性磨具的配方准确可靠,按照建立的模型进行预测在实践中是可行的。

3 加工实验

加工实验的装置如图8所示,主要由磁场发生与控制装置、工件运动驱动装置及液体磁性磨具容器三大部分组成。直径为20 mm的圆柱体工件(材料为硬铝YL12)通过三爪卡盘固定在钻铣床上,由主驱动轴产生回转运动。磁场装置通电后产生外部磁场,液体磁性磨具发生流变效应,形成类固体,实现光整加工。

图8 实验装置Fig.8 Experimental device

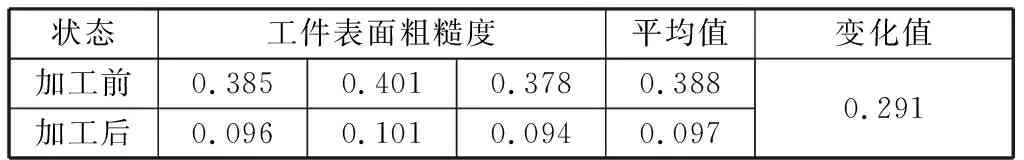

加工参数设置为加工时间15 min,转速660 r/min,加工时的电流为2.3 A.采用德国MAHR公司的PERTHOMETER M2粗糙度测量仪,对工件的表面粗糙度值进行测量。实验工件加工前后的表面粗糙度值如表3所示。

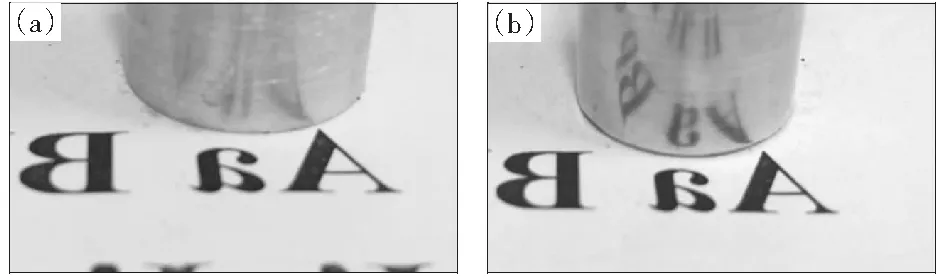

通过以上数据可以看出,通过最佳配比配置出的液体磁性磨具对零件的表面光整加工加工效果良好,加工前后表面明显改善,其表面平滑程度、光亮程度等都有显著的提高,如图9所示,其镜面效果有明显的改善。

表3 表面粗糙度值加工前后数值对照表Table 3 Surface roughness value μm

图9 加工前(a)后(b)镜面效果对比Fig.9 Mirror effect comparison before and after processing

加工后的液体磁性磨具在经过长时间静置后,仍能在很短的时间内再次被搅拌均匀,其寿命得到了很大的提升。

4 结论

通过以上对复合分散剂和纳米颗粒的配比实验研究及分散机理分析,得出以下结论:

1) 液体磁性磨具中加入复合分散剂SHMP和CMC有很好的改善稳定性的效果。通过实验,最佳配方为m(SHMP)∶m(CMC)∶m(纳米SiO2)=0.225∶0.055∶0.72.

2) 分散机理为:在碱性条件下,CMC通过羧基形式吸附于固相颗粒表面,部分的SHMP以羧酸根形式吸附于固相颗粒表面,这两者在固相颗粒之间形成双电层,增强了颗粒间的静电斥力作用;CMC的支链在水溶液中形成了网状结构,阻碍了固相颗粒间的运动;还有部分SHMP颗粒吸附于纳米SiO2表面,使其带上负电荷,三者共同作用,提高了液体磁性磨具的稳定性。

3) 通过最佳配比的加工实验证明,其加工效果良好,且再分散性良好,其寿命得到很大的提升。