提高转炉废钢比实践

吴优,于峰,程明刚

(鞍钢集团朝阳钢铁有限公司,辽宁 朝阳122000)

氧气转炉炼钢的原料主要是铁水和废钢,其中废钢比为0~30%。废钢作为炼钢的原料不仅有利于资源的综合利用,而且节约能源,保护环境。提高转炉入炉废钢比是铁水不足情况下提高钢产量的有效方法之一[1]。2010年我国转炉钢产量约为5.49亿t,转炉炼钢的废钢用量平均为7.6%,欧美国家一般为20%左右[2]。鞍钢集团朝阳钢铁有限公司有1座2600 m3高炉、2座120 t顶底复吹转炉,实际钢产量受制于生铁产能,2016年钢产量完成206万t,废钢消耗量29.8万t,废钢比为13%左右。为了保证转炉钢产量,采取了一系列“提废降铁”措施,提高了废钢比,降低了铁水消耗,为其它钢铁企业“节铁增钢”提供了实践经验。

1 基本概况

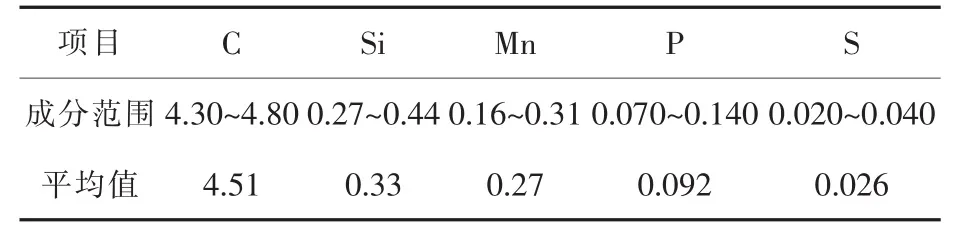

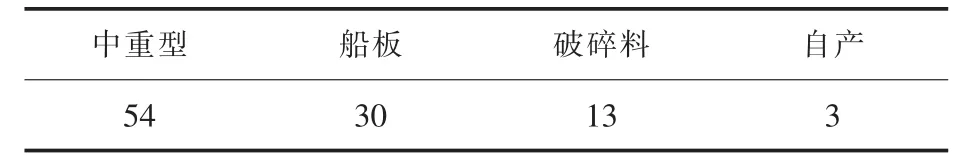

鞍钢集团朝阳钢铁有限公司炼钢厂主要工艺设备包括:单喷颗粒镁铁水脱硫站2座,120 t顶底复吹转炉2座,120 t LF精炼炉2座,ASP1700连铸机2台。生产的钢种以低碳冷轧基料、低合金结构用钢、集装箱用钢为主。铁水由高炉传输至转炉采用“一罐制”工艺,铁水主要化学成分见表1。废钢在专用料场装槽后经机动车运输至转炉跨,废钢结构见表2。

2 提高转炉废钢比的措施

2.1 降低转炉渣料消耗

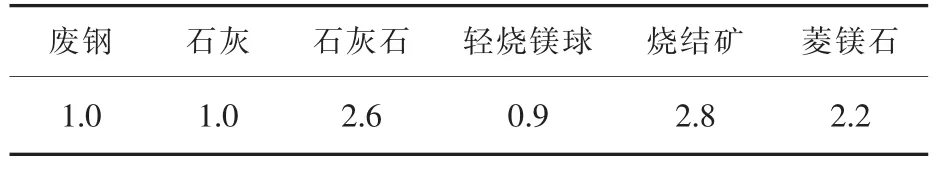

在人工计算转炉热平衡的基础上,设定各种入炉材料(除铁水外)的冷却比。冷却比定义:设定每吨废钢的冷却效果为l时,每吨原材料的冷却效果相对于废钢的冷却效果之比[3]。表3为不同入炉原材料的冷却比。

表1 铁水主要化学成分(质量分数) %

表2 废钢结构 %

表3 不同入炉原材料的冷却比

结合不同材料的冷却比,计算转炉入炉材料的冷却效率,然后假定一个通过降低造渣辅料用量置换相应冷却效率废钢的转炉装入制度,选择原操作条件与假定类似的同一组炉次作为参考炉次,据此理论设定造渣辅料用量及铁水和废钢入炉模型。根据实践效果优化造渣材料使用量和转炉装入量,并采取留渣操作工艺配合完成转炉“少渣”冶炼。由于转炉终点熔渣碱度高,温度高(起到预热废钢的作用),并含有一定量的TFe,留渣操作有利于转炉前期尽快形成具有一定碱度的炉渣,有利于前期去P,还可加快石灰的溶解。同时提高入炉冶金石灰的质量,对有效CaO含量、活性度及块度均提出比以往更加严格的要求,通过严控石灰质量及留渣操作,节省石灰等造渣剂的用量,减少了化渣时需要的热量,利于提高废钢比。

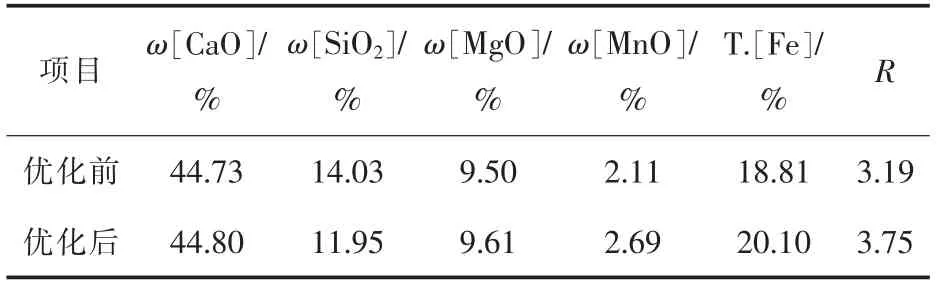

表4为优化前后转炉终渣指标的对比,渣料优化后熔渣指标完全满足转炉冶炼工艺,碱度提高。表5为优化前后的转炉造渣辅料用量。

表4 优化前后转炉终渣指标的对比

表5 优化前后的转炉造渣辅料用量 kg/t

经统计,目前转炉造渣辅料用量比优化之初降低了22%,可提高转炉废钢消耗28~34 kg/t。

2.2 降低转炉出钢温度

由转炉热平衡计算结果可知,钢液带走的物理热占热量总支出的70%以上,适度降低转炉终点钢水温度以节余部分热量支出,通过提高废钢比补偿热量的收支平衡。降低转炉出钢温度有利于降低钢水的氧化性、保护炉衬,有利于转炉操作,但是要采取钢水提温、控温措施以保证钢水顺利连浇。分析认为,炼钢生产工艺变化如下:考虑到LF加热能力(平均3.5℃/min)、上下工序生产节奏的控制、规模效应(产量可以摊薄设备折旧及管理费用)及加热成本(主要包括石墨电极和电能消耗),选定将终点钢水温度降低10℃,通过延长LF精炼炉加热时间来补偿这部分温降,严格执行“炼钢调度列车时刻表”控制钢水传搁时间以适应LF炉节奏的变化。在钢水过程温控方面采取措施保障生产顺行,包括限定钢包投用数量、完善钢包在线烘烤制度、中间包覆盖剂提质、砌筑高质量隔热层等。实践表明,转炉出钢温度降低10℃,提高转炉废钢单耗12~15 kg/t。

2.3 提高铁水“一罐制”比例

铁水温度的高低对转炉冶炼工艺影响很大,冶炼的热量基本源于铁水的物理热和化学热,在化学热一定的情况下,铁水的物理热是决定冶炼能否顺利的关键因素。铁水“一罐制”是指采用转炉兑铁的铁水罐直接到高炉承接铁水,是一项将铁水储运、缓冲、铁水预处理、转炉兑铁、铁水保温等功能集于一体的新工艺技术[4]。该工艺具有工艺流程短、铁水温降小等优点。在实际生产中,把单罐铁水重量达到转炉一次兑铁量要求定义为“一罐制”合格,铁水“一罐制”比例是指一定周期内“一罐制”合格量占同期高炉出铁铁水罐总数量的百分比。当“一罐制”不合格时,需要通过铁水罐之间相互折铁调整单罐铁水重量以达到“一罐制”合格标准,但折铁作业势必造成铁水物理热的散失,导致铁水温度下降,从而影响转炉废钢比。经统计,当“一罐制”不合格进行折铁作业时,单罐铁水温度损失15~27℃,平均21.3℃,影响废钢入炉量15.2 kg/t。基于此,通过采取控制铁水轨道衡计量精度、控制铁水带渣量、定周期清理铁水罐、定数量热罐周转、定待罐周期等措施,使铁水“一罐制”比例增加了17.6%,入转炉铁水平均温度增加了5.3℃,可增加转炉废钢单耗3~5 kg/t。

2.4 提高废钢容重

转炉入炉废钢的来源主要是外购,占比超过95%。废钢的外形尺寸按企业标准控制,长度不允许超过1 000 mm,废钢料槽有效容积20 m3,单槽废钢重量10~12 t,每炉配加2槽废钢。随着转炉废钢比的增加,单槽废钢重量不能满足生产要求,配加3槽废钢将严重影响炼钢节奏。为此,首先进行废钢料槽增容改造,将料槽高度增加300 mm,可多盛装废钢 2~3 t;其次是使用破碎废钢,其最大尺寸不超过150 mm,可增加废钢堆比重0.08 t/m3,单槽废钢增重近2 t,但要关注破碎料的质量;第三是修订废钢采购标准,要求其外形尺寸不超过800 mm×500 mm,料型以中重型废钢为主。优化调整后,单槽废钢重量稳定在14~15 t,较好地满足了提高转炉废钢比的要求。

3 提高废钢比经济评价

3.1 转炉废钢比及铁水单耗的变化

通过实施“提废降铁”的措施,废钢比逐月提高,2017年10月份转炉废钢比达到21.5%,与年初相比增加近7%,转炉铁水单耗降低60 kg/t。图1为2017年转炉废钢比月变化趋势图,表6为转炉废钢比与铁水单耗对照表。

图1 2017年转炉废钢比月变化趋势图

表6 转炉废钢比与铁水单耗对照表

3.2 经济性分析

由于废钢市场价格低于内部铁水单位成本,提高废钢比对企业经济效益的增加非常有利。但要考虑转炉冶炼条件变化对生产成本的影响,影响因素包括废钢收得率波动导致钢铁料成本变化、通过LF炉精炼提高钢水温度导致的电极成本增加 (近期电极单价的大幅攀升导致电极成本升高的影响)、电耗增加等。综合不同铁水单耗条件下对应的成本投入与产出的关系得出,当转炉铁水单耗达到880 kg/t时经济效益最佳。图2为炼钢工序单位利润与铁水单耗的关系。按照炼钢工序单位利润42元/t,年产钢200万t粗略计算,预计年创效益可达8 400万元。

图2 炼钢工序利润与铁水单耗的关系

4 结语

为了解决炼铁和炼钢工序间产能不匹配难以保证钢产量的问题,鞍钢集团朝阳钢铁有限公司炼钢厂采取了降低转炉造渣材料消耗、降低转炉出钢温度、提高铁水“一罐制”比例、提高废钢容重等措施。采取措施后,转炉废钢比提高到21.5%,铁水单耗降低了60 kg/t。当转炉铁水单耗为880 kg/t时,炼钢年创效益可达8 400万元,取得较高的经济效益。