压铸模型芯粘铝现象及其原因探究

赵海峰 陆佳晖 冯宁宁 岳加佳 苏爱民 闵永安

(1.上海皮尔博格有色零部件公司,上海 200072;2.省部共建高品质特殊钢冶金与制备国家重点实验室、上海市钢铁冶金新技术开发应用重点实验室和上海大学材料科学与工程学院,上海 200072)

压力铸造是汽车发动机铝合金缸体的主要生产方法,压铸模具质量是决定缸体质量的重要因素[1- 2]。提高压铸模质量和寿命对于降低企业的生产成本、提高经济效益至关重要。

型芯是铝合金压铸模具系统中的重要组件,其失效形式有热疲劳、铝合金粘着、开裂、变形等[3]。其中,铝液粘着是型芯失效的常见形式,当型芯使用到一定模次后,铝合金会粘着于型芯表面,压铸件尺寸精度因此受到影响;当型芯表面粘铝较多时,导致脱模困难,内孔表面质量降低,影响正常生产[4- 5]。

为了减缓粘铝,可以在铝合金液中加入Si元素[6],并在浇铸时适当降低铝合金液的温度[7]。另一方面,对型芯表面进行PVD、CVD等工艺处理,使型芯表面形成一层致密稳定的高硬度薄膜涂层,可提高型芯表面的抗粘着性能、抗氧化性能以及耐磨性能[8- 10]。目前,对压铸模型芯进行渗氮+Cr(Al)N涂层的复合表面处理在铝合金压铸中得到了广泛应用[11- 12]。

生产某型号发动机缸体所使用的型芯寿命一般为1万模次左右。但部分批次的型芯使用寿命普遍较短,在2~4千模次后就发生严重粘铝而早期失效。本文将对比分析早期失效型芯和长寿命型芯的组织和形貌特征,研究铝压铸型芯粘铝失效的行为与特点,探究其失效机制,以期改善型芯制造加工工艺、提高其使用寿命。

1 试验材料和方法

1.1 型芯的制造与服役条件

某型号型芯采用H13钢(化学成分如表1所示)制造,其加工工艺流程为:棒料→粗加工→真空淬火- 回火→精加工→渗氮→喷砂→PVD涂覆。

表1 H13钢化学成分(质量分数)Table 1 Chemical composition of H13 steel(mass fraction) %

该铝合金压铸模服役条件较为苛刻,压铸AlSi9Cu3Fe铝合金发动机缸体时,铝合金液的铸造温度约670 ℃,注射速度约60 m/s,喷涂模具- 合模- 浇注- 压射- 凝固- 开模- 推出- 取出铸件整个压铸周期约为2 min。压铸过程中,型芯周期性地受到铝合金液的高速冲刷,并且在开模时与铝合金铸件发生相对滑动。反复循环工作一定模次后,型芯表面局部会有铝合金粘着,尤其在正对浇口位置处铝合金粘着更为严重,当铝粘着严重而影响到压铸件表面质量或者影响压铸正常进行时,型芯判定为失效。

1.2 分析与检测

选取不同寿命粘铝型芯进行分析,所取试样表面均经过CrAlN涂层涂覆。取样于各型芯典型的粘铝部位,采用VHX600超景深显微镜进行表面形貌观察。本文以服役2 899模次、5 799模次、11 579模次后粘铝失效的型芯为例进行分析。为研究型芯从开始工作到粘铝失效过程表面涂层的变化情况,采用饱和NaOH溶液清洗去除5 799模次型芯表面粘着的铝合金,在超景深显微镜及SUPRA 40型扫描电镜下进行表面形貌观察和局部微区成分分析。同时,采用光学显微镜、扫描电镜对型芯粘铝部位的横截面进行观察与分析。并用Dμax- 2550型X射线衍射仪对型芯表面粘铝部位进行物相分析。

2 试验结果与分析

2.1 表面分析

2.1.1 粘铝表面形貌

实际生产过程中,型芯服役到一定寿命发生粘铝失效。服役寿命不同,型芯表面铝合金粘着程度和形式不同。观察众多粘铝型芯发现,铝合金液粘着形式有两种,一是呈片状连续粘着,另一种是分散不连续粘着。短寿命型芯表面铝合金液通常呈大块片状粘附,如图1(a)所示。对于中长寿命型芯而言,其表面既有片状粘着又有分散不连续粘着,如图1(b)所示。11 579模次型芯属于长寿命型芯,其表面铝合金液以分散不连续粘着为主,如图1(c)所示。

图1 (a)2 899模次、(b)5 799模次和(c)11 579模次型芯的表面形貌Fig.1 Surface patterns of the cores subjected to service of (a) 2 899 times,(b) 5 799 times and (c) 11 579 times

图2为5 799模次型芯粘铝部位去铝后的形貌,观察发现,去铝后型芯表面已经严重凹凸不平,并且在凹坑区域发生了氧化,见图2(a)。利用SEM观察图2(a)标记区域处形貌,发现表面部分区域出现剥落现象,并在剥落区域发现凸起物,图2(b)箭头标记处。另外在高倍下观察涂层完整区形貌,可发现涂层表面存在大小不等的孔洞,这是多弧离子镀技术制备薄膜的缺点之一。另外,型芯表面局部存在呈环状分布的微小裂纹,见图2(c)箭头标记处。

图2 5 799模次型芯粘铝部位去铝后的(a)超景深形貌和(b,c)SEM形貌Fig.2 (a) Depth of field microscope and (b,c) SEM morphologies of the core subjected to service of 5 799 times after removing aluminum

选取图2(b)中典型的3个位置A、B、C进行点扫描分析,结果列于表2,可见不同位置处成分差异很大。A处涂层完整,主要成分为Cr、Al、N;B处主要成分为Fe、O、Cr、Si、V,未发现有Al、N元素,此处铝合金液已完全去除,PVD涂层完全脱落,基体裸露;C处为表面凸起物,其主要成分为Fe、O,还有少量的Al和Cr。

2.2 截面分析

2.2.1 截面金相

图3为几种典型的横截面粘铝形貌图,其中图3(a,b)为2 899模次型芯粘铝部位的截面图,图3(c,d)为11 579模次型芯粘铝部位的截面图。观察发现,不同寿命型芯的PVD涂层都存在一定程度的缺陷(孔洞、剥落等),见图3(a,c)标记处,铝合金液嵌入或直接粘附在基体上。短寿命型芯上铝合金液粘着较多,大片粘铝部位涂层依旧完整,并且与涂层直接接触的物质有别于铝合金组织,呈灰色颗粒状堆积在涂层表面,如图3(b)所示。观察长寿命11 579模次型芯发现,在铝合金液的反复冲刷下,部分区域涂层已完全剥落,铝合金液与基体直接粘附,见图3(c),并且未粘着部位涂层较为完整,但部分出现剥落减薄现象,见图3(d)。

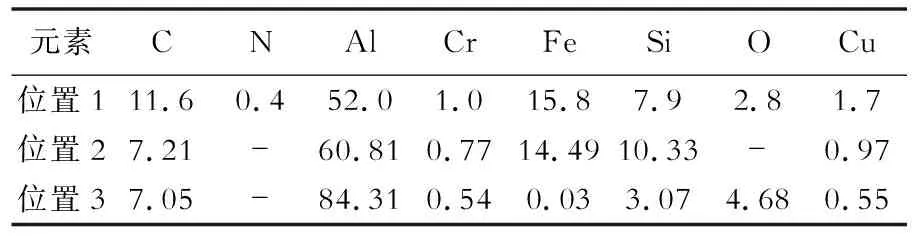

2.2.2 EDS能谱分析

借用EDS对2 899及11 579模次型芯横截面不同位置进行能谱分析,选取3个特征位置进行说明,点扫位置见图4,元素分布结果列于表3。图4(a)为2 899模次型芯粘铝部位SEM图,此位置涂层完整,但铝合金液粘着较多,且由两种不同颜色的相层组成,紧靠涂层的相层颜色较浅,经EDS能谱分析1点位置可知,此物质主要元素组成为Fe、Al、Si。图4(b)为长寿命型芯涂层剥落区域截面形貌,此处铝合金液直接与基体粘附,基体同样由两种不同颜色的相层组成,紧靠涂层的相层颜色较浅。经EDS能谱分析2、3点位置可知,2点浅色物质主要元素组成为Fe、Al、Si,3点元素组成为铝合金液成分构成元素:Fe、Al、Si、Cu。由此可见,在铝合金粘着区域,无论是涂层完整还是剥落,紧靠涂层或是基体的物质主要元素组成相同,即为Fe- Al- Si相。

图3 (a,b)2 899模次和(c,d)11 579模次型芯截面的微观组织Fig.3 Microstructures of cross- sections of the cores subjected to service of (a,b)2 899 times and (c,d) 11 579 times

图4 (a)2 899模次和(b)11 579模次粘铝型芯的点扫位置图Fig.4 Point scan location graphs of the aluminum- adhering cores subjected to service of (a) 2 899 times and (b) 11 579 times

表3 型芯截面典型位置的能谱成分分析(质量分数)Table 3 Energy spectrum analysis on typical positions of core section (mass fraction) %

2.3 XRD物相分析

图5为不同模次型芯表面的XRD图谱,其中11 579模次及2 899模次型芯扫描区域为粘铝部位,5 799模次型芯扫描位置为去铝后表面,另选取未工作型芯作为对比。分析可知:未工作型芯和清洗后的5 799模次型芯的XRD峰基本一致,衍射峰为CrN、AlN以及基体Fe峰。2 899模次和11 579模次的粘铝型芯的XRD峰基本一致,为CrN、AlN、Fe、以及Al峰,并且由图中可看出,2 899模次和11 579模次型芯均出现了Al15Fe6Si5峰,结合EDS能谱分析可知,此物质为铝合金液与基体反应的产物。

图5 不同寿命型芯表面的XRD图谱Fig.5 XRD patterns of the cores used for different times

3 分析与讨论

压铸生产过程中,型芯受到熔融铝合金液的高速、高压冲刷,反复循环工作后,铝合金液会成片或者零散地附着于型芯正对浇口位置,其中短寿命型芯表面以片状粘铝为主,长寿命型芯上铝合金液粘着较为分散。

型芯均经过渗氮加CrAlN涂层复合处理,生产过程中,型芯服役寿命不一,有的型芯仅使用较低模次(0~4 000模次)就出现粘铝失效,部分型芯寿命较长,高达1万模次以上。对比长寿命与短寿命型芯发现,其表面粘铝部位XRD物相的峰基本一致,为CrN、AlN、Fe、Al以及Al15Fe6Si5的峰。短寿命型芯较早地出现大片粘着,部分铝合金液粘着在涂层的孔洞及剥落处,但大部分粘着区域涂层依旧完整。受铝液反复冲刷后,短寿命型芯涂层较早出现剥离脱落,其涂层缺陷(孔洞、不连续)较长寿命型芯多,此时铝合金液易通过这些缺陷渗透到基体,与基体发生反应生成Fe- Al- Si化合物,在铝合金液冲刷作用下,生成物随着铝合金液流动发生转移,后冷却附着在涂层表面。如此周而复始,反应产物富集越来越多,较多的生成物易使铝液堆积,导致在涂层完整区域处粘着大块铝合金。

中长寿命粘铝型芯(5 799模次)去铝后表面凹凸不平,涂层呈片状剥落较多,并且在涂层完整区发现有呈环状分布的微小裂纹。这是由于型芯工作时,经受周期性的加热与冷却,表面出现热疲劳龟裂,裂纹呈环状分布,在反复铝合金液冲击作用下,铝合金液通过缝隙渗入到基体中,与基体发生反应,由于该反应在涂层内部与基体进行,较硬的Fe- Si- Al化合物在铝液的冲刷下,连带着涂层一起被冲刷掉,此时基体裸露,直接与铝合金液发生反应,如此周而复始,粘着逐渐加深[13- 14]。长寿命型芯粘着机制与中长寿命粘铝型芯类似,只不过长寿命型芯涂层质量较好,发生热疲劳以及涂层剥落现象推迟。因此,表面涂层的质量是型芯使用寿命的一个关键因素。

4 结论

(1)型芯粘铝的根本原因是熔融铝液对铁有很高的亲和性,铝液直接与基体发生铁铝反应生成Fe- Al- Si化合物,在高温、高压、高速铝合金液冲刷作用下,生成物发生转移,冷却后附着在涂层表面。如此周而复始,反应产物富集越来越多,较多的生成物易使铝液堆积,导致在涂层完整区域处粘着了大块铝合金,当铝粘着严重而影响到压铸件表面质量或者影响压铸正常进行时,型芯被判定为失效。

(2)当型芯表面PVD涂层存在孔洞、裂纹、厚薄不均等缺陷,或涂层局部与基体结合薄弱,铝液将较早地突破PVD涂层的防护而直接侵蚀到型芯基体,生成Fe- Al- Si中间相而引起铝的粘着。当表面PVD涂层均匀而完整、并与基体结合良好时,型芯使用寿命较长;由于周期性冷热循环冲击作用,PVD涂层长时间服役后局部发生热疲劳龟裂,铝液侵蚀到型芯基体,最终同样导致粘铝失效。因此PVD涂层质量是影响型芯抵抗铝合金液侵蚀和粘着的关键因素。