扇形中深孔扩槽降低矿石损失贫化率的应用

李 胜 ,任庆伟,郭子林,杜英男,刘 伟

(1.华北理工大学 矿业工程学院, 河北 唐山市 063009;2.河钢集团矿业公司石人沟铁矿, 河北 遵化市 064200;3.河北省矿业开发与安全工程实验室, 河北 唐山市 063009)

0 引 言

河钢矿业石人沟铁矿是我国大型露天转地下开采的矿山。目前主要为地下开采。该矿属于铁硅质沉积建造变质铁矿床,矿石自然类型为石英岩型磁铁矿,矿体厚10~50 m,倾角为65°~75°,平均70°;围岩为黑云角闪斜长片麻岩、含铁斜长片麻岩、磁铁石英岩及中基性岩脉,矿岩岩坚硬、稳固性好。根据矿体的开采技术条件,矿山采用的采矿方法为分段凿岩阶段矿房嗣后充填采矿法[1]。该方法的分段高度15 m,巷道规格为4.5 m×3.8 m,凿岩设备为阿特拉斯 1354,1254采矿台车,并在靠近上盘形成切割天井,通过切割平巷向上钻凿垂直炮孔进行扩槽,形成矿体开采的自由面和补偿空间,最后采用中深孔落矿进行采矿。然而,该方法的穿脉矿房切割平巷一般布置在上盘矿岩交界处,为了避免因在做直立切割槽过程中,产生上盘矿石的损失贫化,进而导致增加了采矿生产经营成本,降低了经济效益。

因此,针对分段凿岩阶段矿房嗣后充填采矿法中切割槽的形成技术开展研究,提出扇形中深孔扩槽方法,详细论述该方法的实施方案,并在-120 m中段12-1#穿M 1矿房开展工业试验,对矿石的损伤贫化、经济效益、采场爆破质量进行评价。

1 扇形中深孔扩槽

1.1 切割平巷位置的确定

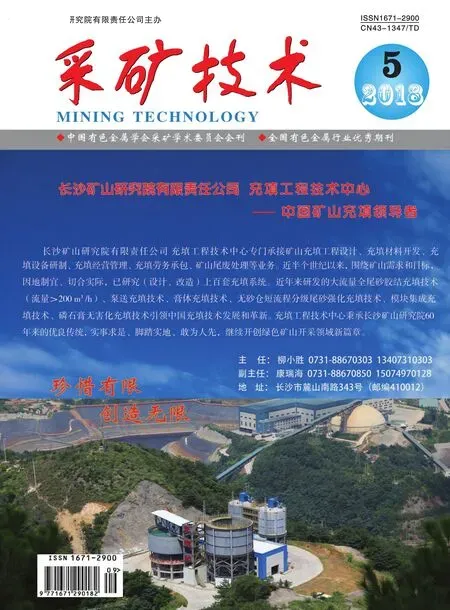

石人沟铁矿采矿过程中,切割平巷一般布置在上盘矿岩各半处,拉槽孔布置在切割平巷内,孔网参数为孔距1.5 m,排距1.5 m。爆破采用半秒延期导爆管进行同排同段位,排间分段起爆方式进行拉直立切割槽,该位置的切割平巷造成上盘矿石的损失贫化严重。为了降低上盘矿石的损失贫化,矿山开展技术攻关,提出将切割平巷布置在上盘矿体内,将拉槽布置在切割井以西的穿脉巷内,切割平巷内布置扇形中深孔进行扩槽,如图1所示。

图1 切割平巷位置的确定

1.2 拉槽孔孔网参数的确定

1.2.1 石人沟铁矿工程地质条件

矿、岩物理力学性质:矿石硬度:f=10~12;矿石体重:3.4 t/m³;岩石体重:2.8 t/m³;岩石硬度:f=6~10;矿石平均松散密度r=2.27 t/m3;岩石平均松散密度r=1.87 t/m3;碎涨系数为1.5。

1.2.2 垂直拉槽孔最小抵抗线的确定[2-3]

中深孔落矿的最小抵抗线W,一般为钎头直径d的23~30倍,孔底距为(0.85~1.2)W。因此,60 mm孔径:W=1.38~1.8,孔底距a=1.173~2.16;64 mm孔径:W=1.472~1.920,孔底距 a=1.25~2.3;76 mm孔径:W=1.748~2.280,孔底距a=1.486~2.7。

石人沟铁矿切割井爆破后规格为2.4 m×2.4 m,为确保拉槽孔爆破效果良好,并根据补偿空间理论,拉槽孔最小抵抗线取1.5 m。2.4×2.4(切割井空间)+1.5×3(首排拉槽孔空间)>1.5×3×1.5(矿石碎涨所需补偿空间),根据验算,满足补偿空间理论要求。

1.2.3 密集系数[3-5]

密集系数的选取是根据经验来确定。通常,平行孔的密集系数为0.8~1.1,以0.9~1.1较多。扇形孔时,孔底密集系数为0.9~1.5,以1~1.3较多;孔口密集系数为 0.4~0.7。选取密集系数时,当矿石越坚固,要求的块度越小,应取小值;否则应取大值。为保证拉槽孔爆破效果,降低拉槽孔爆破后块度,减少矿石碎涨所占用的爆破空间,根据石人沟铁矿工程地质情况可知,该矿房选取密集系数为:

1.2.4 装药系数

一般取0.7~0.85,其依据为:

1.2.5 炸药单耗

岩石坚固性系数=8~12,一次爆破单位岩石炸药消耗量=0.5~0.8 kg/m³,二次爆破单位岩石炸药消耗量所占比例=25~35,线装药密度为3.5 kg/m。

1.2.6 填塞长度

扇形深孔填塞长度一般在0.4~0.8W范围内,相邻孔深采用交错不同的填塞长度,以免孔口附近炸药过分集中的状况。

1.2.7 垂直拉槽孔布置

拉槽布置在切割井以西的穿脉巷内,炮孔为垂直向上,各炮孔长度均以上盘为边界,钻凿完之后对各炮孔的长度和偏斜度进行测试,炮孔布置如图2所示。

1.2.8 爆破效果

按照上述论述计算拉槽孔形成的爆破参数,按照设计参数实施爆破,拉槽孔壁面较好,其成孔形状完整,为下一步扩槽提供了良好的作业条件。

图2 垂直拉槽孔布置图

1.3 扇形中深孔扩槽

1.3.1 扇形扩槽孔最小抵抗线的确定

为确保扇形扩槽孔爆破效果良好,按式(1)并根据现场实践经验,扇形扩槽孔最小抵抗线取1.6 m。

1.3.2 扇形扩槽孔孔底距的确定

扇形孔时,孔底密集系数为 0.9~1.5,以 1~1.3较多。为保证扇形扩槽孔爆破效果,降低爆破块度,减少矿石碎涨所占用的爆破空间,该矿房扇形扩槽孔密集系数选取1.17。经计算,扇形扩槽孔孔底距a=1.6 m。

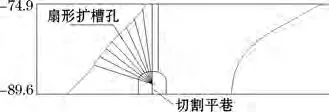

1.3.3 扇形扩槽孔布置

扇形扩槽孔布置方式如图3所示。

图3 扇形扩槽孔布置方式图

1.3.4 扇形中深孔扩槽施工

(1)钻凿炮孔。采用凿岩台车按设计的扩槽孔布置图进行炮孔钻凿,凿岩时,上下顶尖必须支稳,立钻必须严格校正,避免初始误差;要切实做到开孔准确,慢慢将开孔处的岩面凿平,以防刚开孔就使钻杆产生偏斜;采用导向以减小钻杆摆动及岩层发生变化时引起的钻进偏斜,为保证首爆装药孔与空孔之间的平行度,各机台在切割井施工过程中掏槽孔必须由指定人员单班完成,其余孔由下个班完成。

(2)测孔。钻孔清理要求钻进达到设计孔深后,钻头停止钻进稳钻1~2 m in,然后方可推出钻杆、钻头。并用高压空气(风压 0.2~0.4 MPa)将孔内岩粉及水体全部清除出孔外,以免影响装药质量。清理结束后,对炮孔进行检验,确保孔深及钻孔角度、方位符合设计要求。

(3)装药爆破。该次爆破单排负担面积为

237.7 m2,单排进尺为272.2 m;单排崩矿量为1455 t。以目前孔口留2 m不装药、线装药密度3.5 kg/m进行计算:装药量为847.7 kg;单耗:为0.58 kg/t;以装药系数0.7、线装药密度3.5 kg/m进行计算。所有炮孔装散装铵油炸药,孔内全长铺设导爆索。装药前必须先检查好所有爆破地点有关通路或出入口,并在所有的通道口悬挂爆破警戒标志和指派专人警戒,但在回风口只许使用警戒标志,不得派人警戒;爆破中必须发出明显的信号(声响和视觉信号)使危险区内人员都能清楚的听到和看到。第一次信号—预告信号,所有与爆破无关的人员应立即撤到危险区以外,或指定的安全地带。同时向危险区边界派出警戒人员。第二次信号—爆破信号。确认人员设备全部撤离危险区,具备安全起爆条件时,方准发出起爆信号,根据这个信号准许爆破员起爆。第三次信号—解除警戒信号。

2 应用评价

在-120 m中段12-1#穿M 1矿房开展工业试验,通过爆破试验及现场出矿过程跟踪表明,-120 m中段12-1#穿M 2基本实现了对上盘矿石的回收工作。按矿体倾角平均60°计,单一分层可以减少约1000 t矿石的损失,降低约1000 t岩石的混入。

根据石人沟铁矿年度生产计划安排,全年可减少3万t矿石的损失和3万t岩石的排岩费用,直接经济效益约40万元。

3 结 论

方案设计和工业试验证明,将切割平巷布置在上盘矿体内,拉槽布置在切割井以西的穿脉巷内,切割平巷内布置扇形中深孔进行扩槽,有效避免了穿脉矿房上盘岩石的混入,最大程度的回收了上盘矿石,降低了矿石损失提高了矿石质量,降低了生产经营成本。