改性HZSM-5分子筛催化二甲醚转化制汽油馏分烃研究

文志勇,宋 飞,孙 剑,徐东彦,葛庆杰*

(1.中科院大连化学物理研究所洁净能源国家实验室,大连 116023;2.中国科学院大学化学科学学院,北京 100190;3.青岛科技大学化工学院,青岛 266042)

非石油路线制富含异构烷烃汽油因其在能源和环境领域具有的重要意义而逐渐成为受关注的研究热点[1,2]。合成气经甲醇/二甲醚制富含异构烷烃的汽油被认为是最具工业化前景的一条工艺路线,其主要挑战是甲醇/二甲醚高选择性制取富含异构烷烃汽油馏分烃[3]。

ZSM-5分子筛因其具有的独特孔道结构和择型性而广泛应用于甲醇制汽油反应(MTG)[4-6],但由于其较强的芳构化能力而致使反应的汽油馏分烃产物通常含有较多芳烃(w>50%)[7-9]。如何调节ZSM-5分子筛的孔道结构,降低其催化反应产物汽油馏分烃的芳烃含量、增加异构烃含量是MTG过程的一个重要研究方向[9]。相对于MTG反应,二甲醚制汽油(DTG)过程放热量少,生成的水量少,有利于延长分子筛催化剂的使用寿命[10]。目前关于分子筛上DTG反应生产异构烷烃的研究文献不多,Wang等[10]研究了金属改性分子筛上二甲醚催化转化的反应性能,金属Pd、Ni有助于烯烃转化为异构烷烃的反应的进行,但是也伴随着低碳烯烃转化为烷烃的副反应发生;Schaidle等[11]研究了二甲醚在Cu改性的HBEA分子筛上制C4和C7的异构烷烃,金属Cu的改性使得异构烃选择性提高了2倍。目前尚未发现调整分子筛孔道尺寸对分子筛催化DTG反应产物分布影响的研究,因此本文拟通过分子筛的后处理调控分子筛的孔道尺寸,并关联其DTG反应性能,研究分子筛的孔道尺寸与其催化DTG反应产物组成分布的关系,同时对不同孔道尺寸的分子筛表面催化反应机制进行研究。

1 实验部分

1.1 催化剂制备

以市售的硅铝比(n(SiO2)/n(Al2O3))为 300的HZSM-5分子筛粉末为母体,通过正硅酸乙酯(TEOS)进行后处理,经过洗涤、过滤、干燥、焙烧等过程得到的催化剂命名为Cat-1,母体命名为Cat-2。以四丁基氢氧化铵(TBAOH)为保护剂进行碱处理,将一定量的TBAOH与氢氧化钠同时溶于水中,分别将母体在65℃、75℃、85℃水浴中碱处理30min,氢交换后进行洗涤、焙烧等过程,命名为Cat-3、Cat-4、Cat-5。将所有催化剂进行压片、破碎、筛选出20~40目的样品进行实验反应评价。

1.2 催化剂表征

催化剂的织构性质在美国康塔公司QuadraSorb SI4表面分析仪上进行N2吸脱附检测,所有催化剂表征之前预先在300℃下真空脱气5h,使用BET法计算总比表面积,BJH法计算平均孔径。样品的晶相分析(XRD)在荷兰PANalytical帕纳科衍射仪上进行,CuKα辐射源,电流40mA,电压40kV,扫描速率5°/min。NH3-程序升温脱附测定通过Autochem 2910测试,100mg样品在He气氛下500℃处理1h,降温至100℃饱和吸附NH3后,以10K/min升温至800℃,质谱检测NH3脱附曲线。积炭后的催化剂的程序升温氧化(TPO-MS)在自制装置上进行,40mg催化剂Ar气氛下200℃处理2h。通混合气(V(O2)/V(Ar)=5/95),以 10K/min 从 30℃升温至 800℃,用 OmniStarTM GSD 301(Pfeiffer Vacuum)检测 H2O和 CO2信号。气质联用 (GC-MS)在Agilent7890B上进行检测。

1.3 催化剂反应性能评价

评价在连续流动的固定床反应装置上进行,反应前N2气氛下300℃预处理4h,降温至200℃通入反应气(V(DME)/V(H2)/V(N2)=14.4/30.6/55),反应温度为350℃,反应压力为1.5MPa,反应空速为3000mL/(g·h)。反应尾气由Agilent7890A气相色谱在线检测,H2、CO、CH4和 CO2用岛津 8A 进行 TCD检测。固相产物成分检测为离线检测,在冷井中取出固相产物,60℃烘干后溶于乙醇中由气相色谱离线检测。

2 结果与讨论

2.1 催化剂的物理化学性质

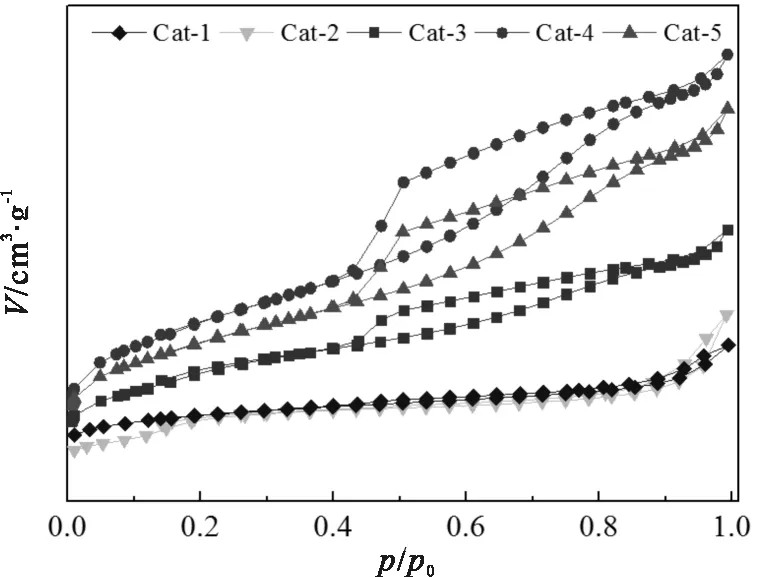

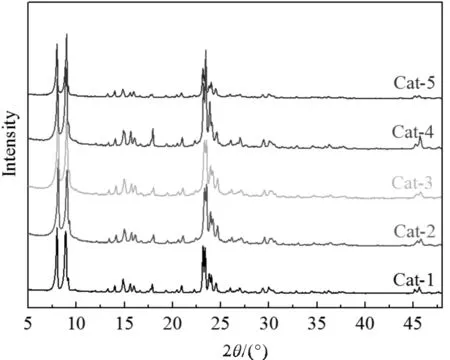

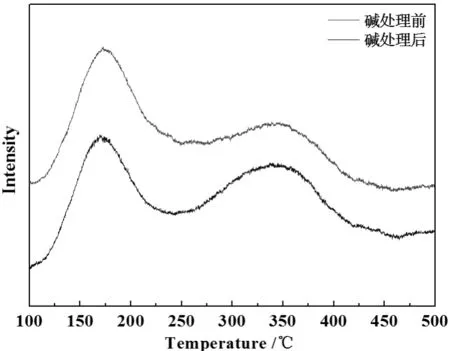

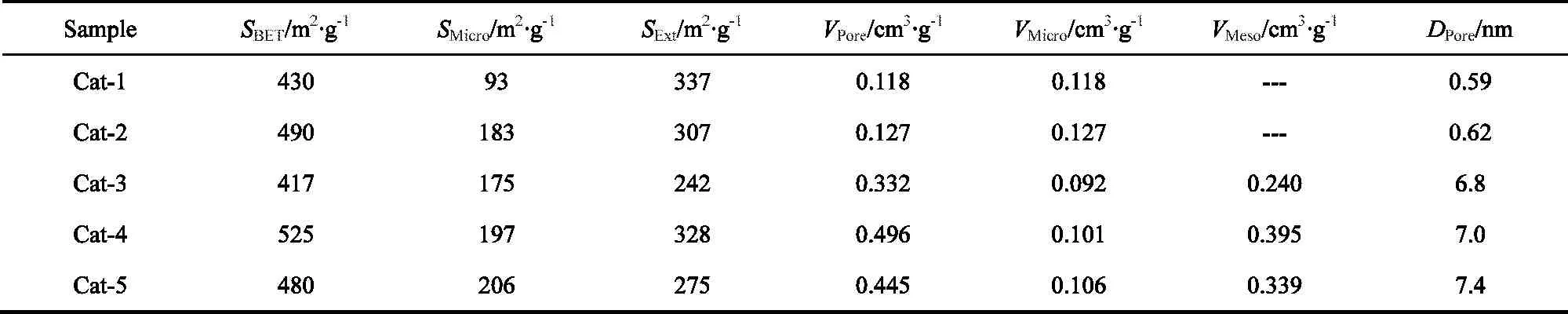

通过N2吸附-脱附技术表征了催化剂的织构性质。图1是催化剂N2吸附-脱附等温线,由图可看出,Cat-1和Cat-2属于微孔分子筛,没有出现明显的滞后环;碱处理过的Cat-3、Cat-4和Cat-5的N2吸附-脱附等温线产生明显的滞后环,形成了介孔结构,因此,碱处理过的Cat-3、Cat-4和Cat-5属于多级孔分子筛。表1结果表明:与Cat-2相比,Cat-1的比面积、孔体积和孔径都明显下降,表明TEOS硅烷化处理堵塞了Cat-1的孔道,使Cat-1的孔径有所降低;Cat-1和Cat-2不含介孔结构,孔径分别为0.59nm和0.62nm。Cat-3、Cat-4和Cat-5的孔径分别为 6.8nm、7.0nm和 7.4nm,与 Cat-2相比,Cat-3、Cat-4和Cat-5的孔径依次增大,表明形成介孔孔径与碱处理温度和碱处理时间成正比。图2为催化剂的XRD谱图,由图可知,所有催化剂的特征衍射峰均归属于ZSM-5的特征衍射峰,与Cat-2相比,其他催化剂的衍射图谱均未出现新的衍射峰,表明TEOS后处理和碱处理均未改变催化剂的晶型结构。结合图3,可知,在TBAOH存在下进行碱处理对催化剂的酸性影响很小。

图1 催化剂氮气吸附-脱附等温线Fig.1 N2adsorption-desorption isotherms of catalysts

图2 催化剂的XRD谱图Fig.2 XRD patterns of catalysts

图3 催化剂的NH3-TPD谱图Fig.3 NH3-TPD profiles of catalysts

表1 催化剂的物理性质Table 1 Physical properties of catalysts

2.2 催化剂孔结构对反应产物的影响

分子筛具有多孔结构,其孔结构和孔径大小对催化反应的进行和产物分布起着至关重要的作用[5,12]。因此,可以通过改变催化剂孔结构进而影响反应产物的生成和传递速率,达到调控产物分布的目的。二甲醚在酸性分子筛上的催化过程涉及到一系列反应,首先二甲醚脱水生成低碳烯烃(乙烯、丙烯等),低碳烯烃通过齐聚、脱氢环化、异构化、烷基化、裂解、氢转移等一系列反应生成各种烃类产物[4,13]。

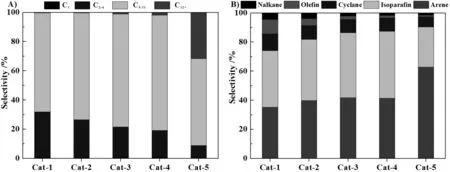

在 350℃、1.5MPa、3000mL/(g·h)反应条件下,在所有催化剂样品上二甲醚均达到完全转化,转化率为100%。图4为各催化剂的产物分布和汽油馏分烃分布,由图可看出:在不含介孔结构的Cat-1和Cat-2上,产物中未检测到C12+烃产物,并且Cat-1汽油馏分烃中芳烃有所降低,烯烃有所增加,这是由于TEOS硅烷化修饰分子筛致使分子筛孔道结构变小,反应空间减少,进而有利于双循环机理中烯烃循环的进行,一定程度上抑制了芳烃循环的进行,同时分子筛孔径减小抑制了芳烃的传质速率[12]。由NH3-TPD可知,碱处理前后催化剂的酸性变化不大,因此引起产物分布变化的主要原因是孔结构的改变。通过碱处理形成介孔结构的Cat-3、Cat-4和Cat-5催化剂均生成C12+烃,表明C12+产物主要在分子筛介孔结构中形成。产物中C12+烃的增多是由于形成的介孔增加了大分子物质的传质速率。同时介孔形成也有助于反应机理中芳烃循环的进行,使得产物中芳烃选择性升高,烯烃选择性下降。随着孔径增大,产物中C12+烃的选择性逐渐增大,Cat-5的C12+选择性达到31.6%,但是介孔过大将导致汽油馏分烃选择性降低,失去对产物选择性调控的能力,并且高碳芳烃更容易脱氢转化为积炭,使得催化剂快速失活。汽油馏分烃的选择性随孔径的增大先增大后降低,Cat-4的汽油馏分烃选择性最高为79%,其中以异构烷烃(46%)和芳烃(41%)为主。相比于Cat-2,Cat-4汽油馏分烃中异构烷烃有所提高,主要是由于介孔结构的形成有助于加氢异构化反应的发生。

图4 A)催化剂的产物分布;B)催化剂的产物中汽油组分分布Fig.4 A)Product distribution of catalysts;B)Gasoline hydrocarbons distribution of catalysts

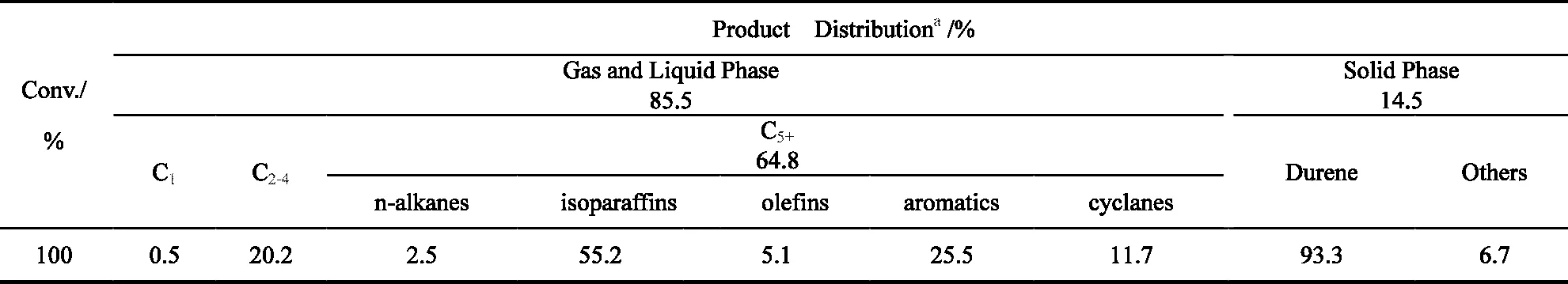

表2 Cat-4催化剂稳定性测试产物分布Table 2 Product distribution of Cat-4 in the stability test

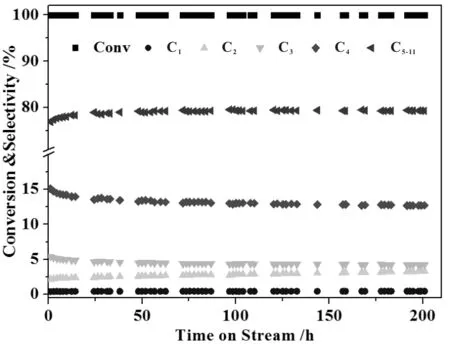

图5 Cat-4催化剂的反应稳定性Fig.5 The catalytic stability of Cat-4

图5为温度623K、压力为1.5MPa、空速为3000mL/(h·g)的条件下Cat-4催化剂的稳定性测试结果,由图可以看出:在200h的稳定性测试中,催化剂稳定性良好,没有表现出失活的现象。由于均四甲苯常温下为固体,因此,产物通过冷井形成相分离,组分成分分析结果列于表2中。通过表2中数据可以看出,最终得到的汽油收率为64.8%,其组分中异构烷烃达到55.2%,芳烃为25.5%,烯烃仅为5.1%。其组成完全满足世界各国的现行汽油组分要求,展现出了良好的工业应用前景。同时其固相中粗分离的均四甲苯纯度可达到93.3%,其收率为13.5%。 均四甲苯是一种高附加值化学品,主要用于生产均苯四甲酸二酐(PMDA),进而生产新型耐高温工程塑料与绝缘材料的聚酰亚胺(PI),其需求量随PMDA需求量成倍增加而逐年成倍增大[14]均四甲苯目前主要来源于炼厂催化重整、化纤厂宽馏份重整等过程的C10重芳烃分离。由于国内芳烃装置都在改造催化剂,排出的C10芳烃初馏点越来越高,使得均四甲苯含量越来越少[14,15]。因此,急需开发生产均四甲苯新路径。而本文研究的通过调节催化剂结构性能可实现对产物组分调控,为均四甲苯生产新工艺提供了一种可行的思路。

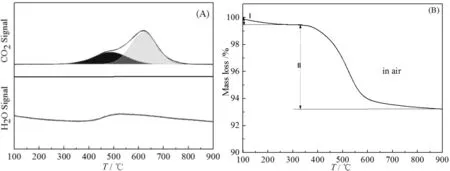

图6 200h反应后Cat-4的TPO-MS谱图(A)和TGA谱图(B)Fig.6 TPO-MS profiles(A)and TGA curve(B)of Cat-4 after reaction

2.3 催化剂活性碳物种转化的探究

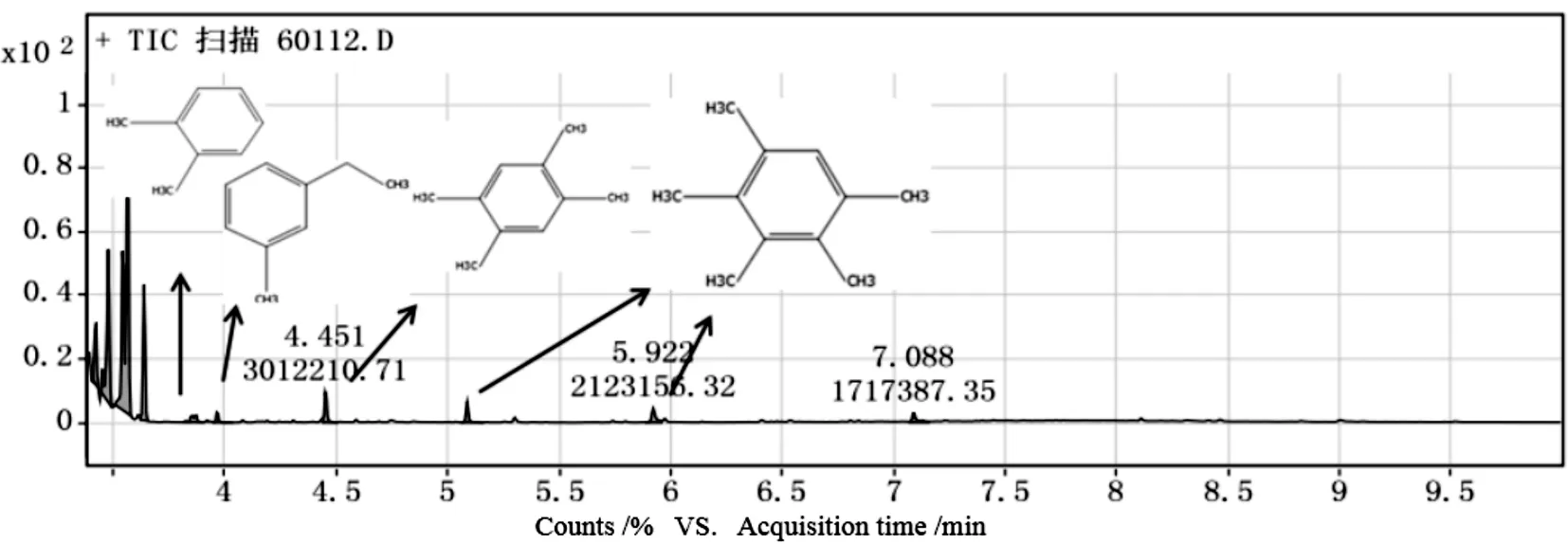

利用TGA、TPO-MS、TG-MS等手段对稳定性测试后的Cat-4催化剂进行表征,在TPO-MS表征中,将TPO曲线进行拟合,得到两个相应的碳物种氧化峰,如图6所示。结合H2O信号峰可知,480℃处的TPO峰为H/C比较高的多甲基苯活性碳物种的TPO峰,618.5℃的峰为导致催化剂失活的积炭的TPO峰。在TGA谱图中观察到,Cat-4催化剂在200h反应后的积炭失重率仅为6.3%,表明介孔形成有效抑制了积炭的产生。如图7所示,在GC-MS的表征中检测到了多种多甲基苯碳物种,多甲基苯既是反应的中间产物和活性物种,也是转化为积炭的前驱体[16]。结合TGA、TPO-MS证实了分子筛的介孔可提供足够空间进行多甲基苯转化成反应产物的反应,从而抑制了其转化生成积炭;同时介孔结构也有助于将反应产物及时扩散到孔外,而避免生成积炭。

图7 200h反应后Cat-4的TG-MS谱图Fig.7 TG-MS spectra of Cat-4 after reaction

3 结论

(1)分子筛的后处理可得到系列具有不同孔径分布的微介孔分子筛,且可通过控制处理温度有效控制介孔孔径尺寸。

(2)将上述不同孔径尺寸的分子筛应用于二甲醚转化制汽油的反应发现:随孔径增大,C5+馏分烃逐渐增加,但孔径尺寸太大,导致C12+选择性快速增加,从而失去了对反应产物汽油馏分烃的调控作用。适当调控介孔结构的形成有助于反应产物传质速率提高,从而实现汽油馏分烃的高选择性。

(3)Cat-4催化剂的反应效果最佳,控制适当条件可得到富含异构烷烃(55.2%)的清洁汽油,同时联产高附加值化工品均四甲苯。该催化剂在200h的稳定性测试中,未出现失活,展现了良好的工业应用前景,同时为高附加值化工品均四甲苯提供一条新生产工艺路线。

(4)分子筛介孔中的多甲基苯碳中间物种易于向生成烃产物的反应方向进行,有利于抑制催化剂积炭的形成。