提高螺杆泵井洗井效果的措施分析

王 萧

中国石油大庆油田有限责任公司第五采油厂 (黑龙江 大庆 163513)

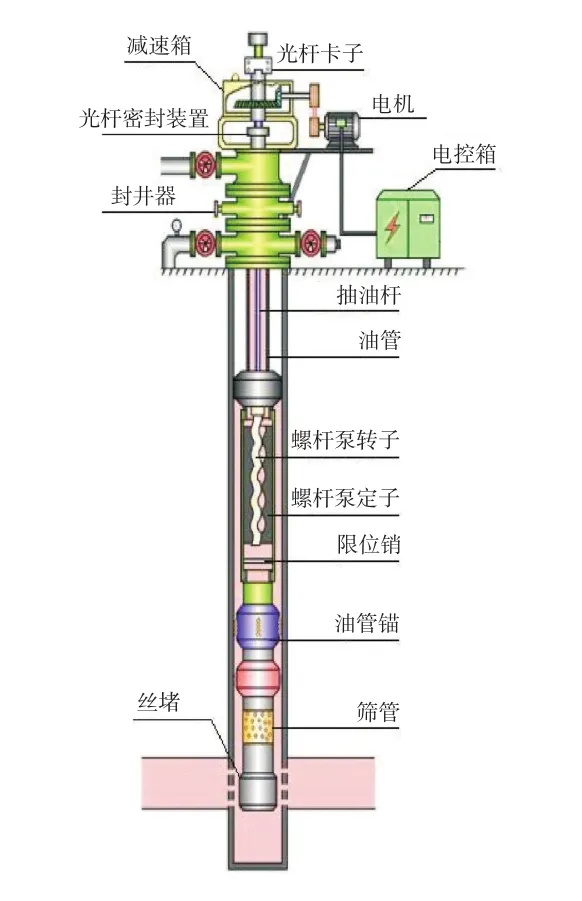

螺杆泵井是一种高泵效、低能耗、投资低的油井举升工艺,主要由地面驱动和井下工艺管柱两部分组成。其中地面驱动工艺常采用电机直接驱动或电机经皮带减速后驱动的方式;井下工艺管柱一般由泵体、管锚、防砂筛管和丝堵等部分组成(图1)。目前应用的螺杆泵排量范围在40~1200 mL/r。

图1 螺杆泵采油举升工艺系统图

在生产过程中,管柱结蜡导致举升负荷升高,严重时蜡卡卡泵,油井电流升高,产量降低,此时需要热洗[1-3]。热洗洗井时,泵车将热水从油套环形空间泵入,水与采出液混合后,经由筛管—螺杆泵—油管内,循环返回地面回收。在这个过程中,结在油管壁、抽油杆柱和泵内壁上的蜡被溶解,随液流带出地面,完成热洗作业。目前螺杆泵井热洗存在以下问题。

1)螺杆泵排量小,受螺杆泵排量限制,单位时间进泵液量无法满足大排量洗井需要,洗井液排量有待提高。

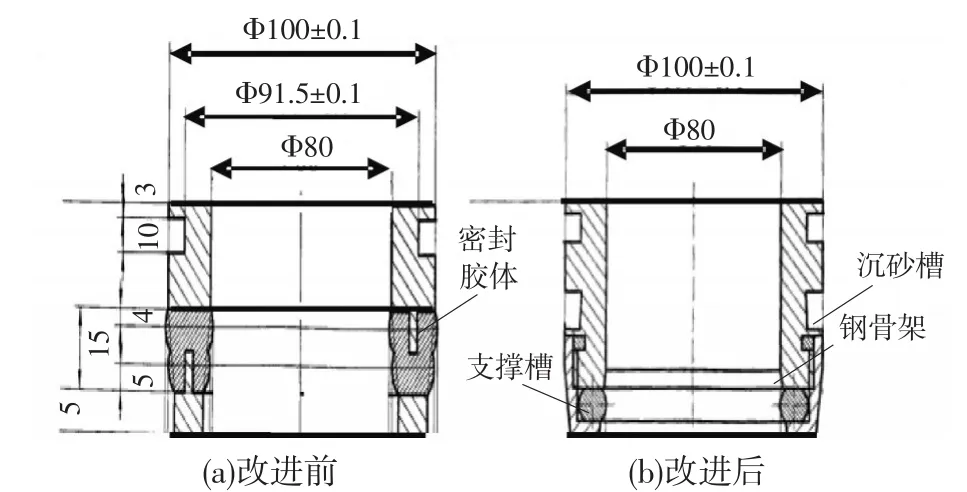

2)杆管配合中主要有两种形式,Φ62 mm油管配合Φ22 mm抽油杆(以下简称Φ62(22)配合)和Φ 76 mm油管配合Φ25 mm抽油杆(以下简称Φ76(25)配合)。在抽油杆接箍处,杆与油管内壁间隙小,过流面积较小,需要调整杆管配合,扩大过流面积。

3)普驱螺杆泵井驱动电机采用工频50 Hz工作,无法在洗井和洗井后排液时增大排液量,减少洗井时间和缩短含水恢复期。

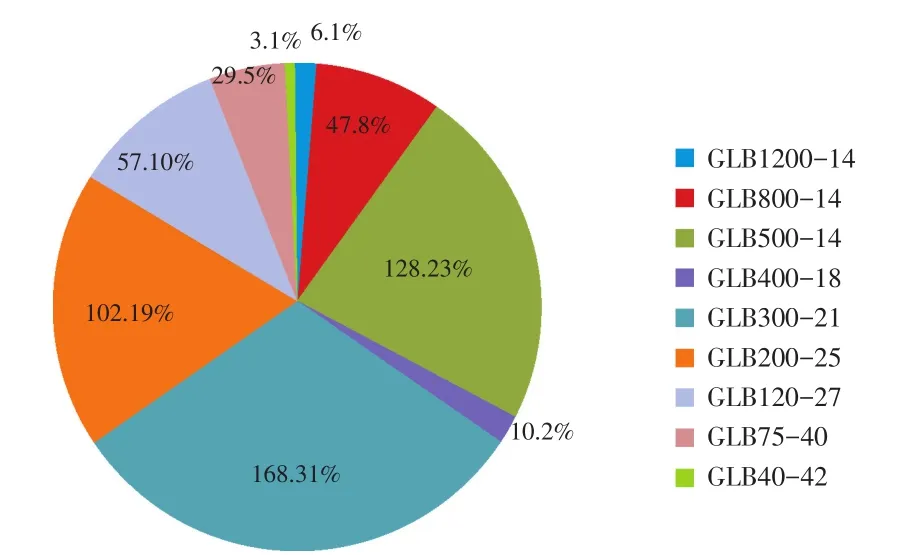

针对上述问题,采取措施分类详见表1。

1 优化洗井单流阀结构,增大热洗排量

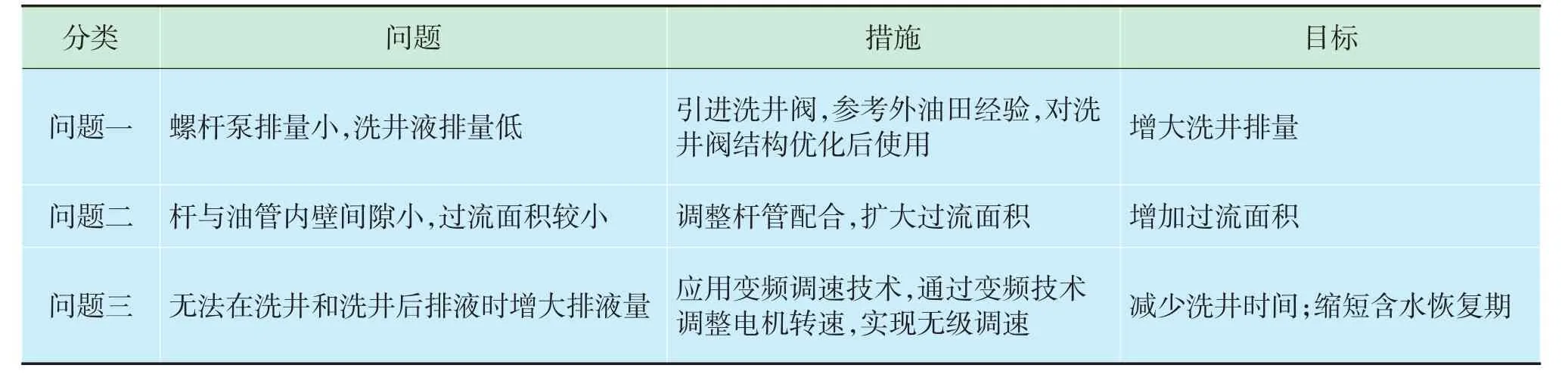

目前常用螺杆泵排量为40~1 200 mL/r螺杆泵,以某油田为例,550口螺杆泵井中,主要为200、300和500 mL/r螺杆泵,占72.4%,如图2所示。按照洗井要求,洗井时需要泵入24 m3洗井液,对于500 mL/r螺杆泵,转速150 r/min情况下,泵理论排量为108 L/d,将24 m3(约24 L)洗井液完全泵入所需时间为5.3 h,耗时太长,无法实现理想洗井效果。

表1 措施分类表

图2 螺杆泵分排量分布图

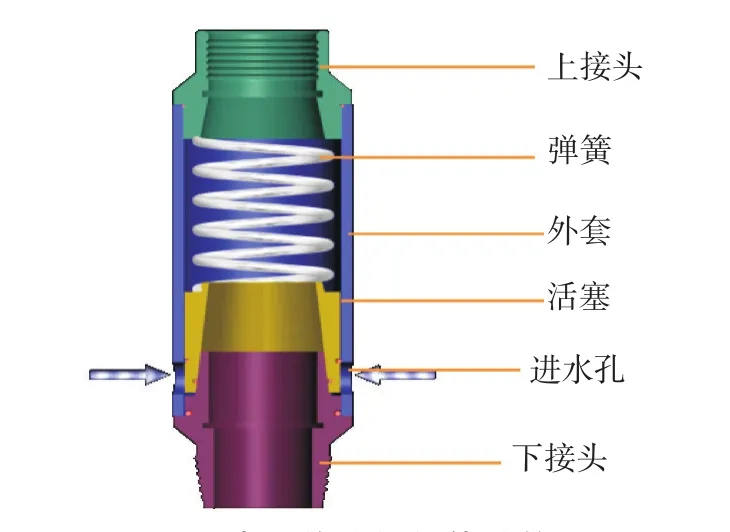

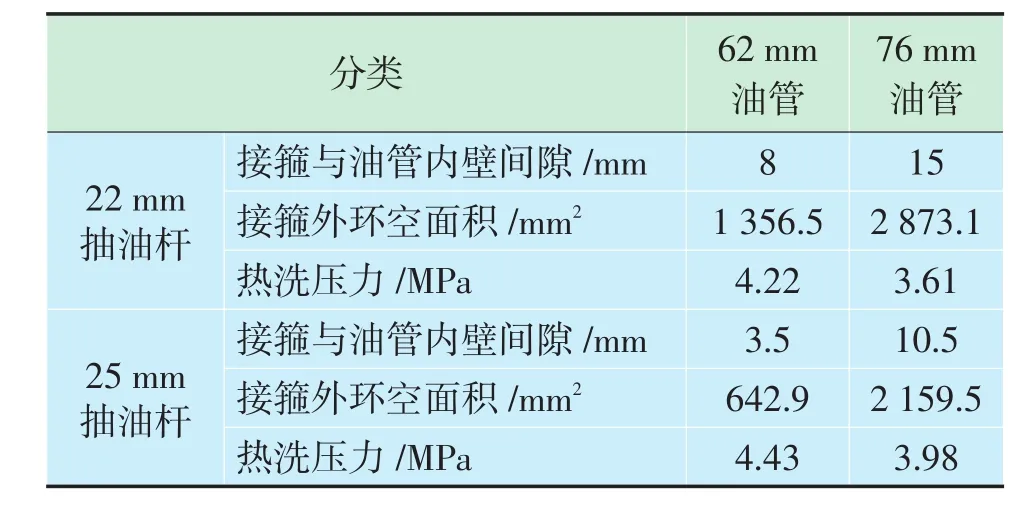

引入一种洗井单流阀,阀体结构如图3所示,主要由上接头、弹簧、外套、活塞、进水孔、下接头构成[3-4]。下管柱时,将该阀置于螺杆泵以上即可。工作时,洗井活塞在水压作用下上行压缩弹簧,洗井液由进水孔进入油管,实现大排量洗井;洗井结束后,在弹簧弹力作用下,活塞下行归位,进水孔关闭。核心部件洗井活塞结构如图4(a)所示。据统计(调研A油田),该洗井阀在A油田应用数量为402套,近3年共发现洗井阀失效26井次。失效原因:洗井活塞上的密封圈采用双排通孔注胶加工而成,在高压水通过时,密封胶体移位,密封失效,导致洗井阀漏。为解决密封问题,对螺杆泵洗井单流阀洗井活塞结构进行改进。如图4(b)所示,将洗井活塞原密封胶体密封改为钢骨架支撑密封+支撑槽结构,钢骨架有较高韧性,在高水压下,亦不会脱出支撑槽,从而避免洗井活塞漏失。在设计上,考虑到井液中携砂容易造成活塞磨损,导致活塞寿命降低,在设计时,增加了沉砂槽,该砂槽能够同时起到活塞的沉砂和密封作用,延长活塞使用寿命。改进后,洗井阀工作正常,密封可靠,24 m3洗井液泵入时间缩短至1 h以内,未发现失效情况。

图3 洗井单流阀阀体结构图

图4 洗井活塞改进前后结构图

2 优化杆柱配合,增大过流面积

目前机采井管柱设计中常用Φ62(22)和Φ76(25)两种配合。而其他配合:如Φ62(25)配合由于抽油杆接箍与油管内壁间隙过小(3.5 mm),容易发生杆管偏磨,一般不被采用。Φ76(22)配合由于相比Φ62(22)配合投资较高,螺杆泵井管柱设计中也相对较少采用。但通过对杆管接箍外环空面积计算(表 2)可以看出,Φ76(22)杆管配合相较Φ62(22)和Φ76(25)配合,接箍外环空面积分别增大111%和33%,调研20口井热洗压力(每种杆管配合选取5口井,4种配合共计20口井),环控面积越小,热洗压力越高,即存在憋压现象。采用Φ76(22)杆管配合螺杆泵井由于扩大了接箍外环空面积(热洗液过流面积),获得了较低的洗井压力,热洗液流动性更好。因此,在新管柱设计时,考虑采用Φ76(22)配合。2016—2017年共设计126口井,平均热洗压力3.66 MPa,平均洗井时间52 min,取得较好的效果。

表2 杆管配合表

3 应用变频调速技术,实现大参数抽洗及洗后排液

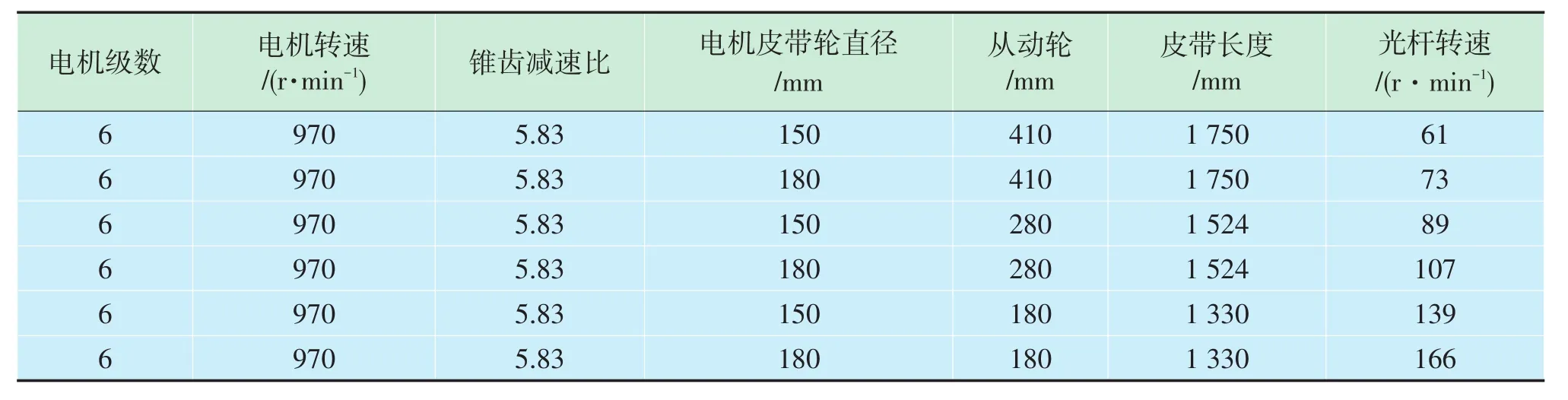

油井不停机洗井措施,有助于提高洗井排量和降低水泥泵车压力[5]。现场常用措施为,洗井时调大参数,从而增大排液量,强化清蜡效果;洗井后,需要对灌入地层中的洗井液反排,此时也需要调大参数,在短时间内排净灌入地层中的水,使油井采出液含水变为正常值,较少影响产油量。因此,洗井前后对油井参数调大是有益的。目前在用普驱螺杆泵井地面驱动一般采用工频下电机经由主从皮带轮带动减速箱中锥齿传动减速,锥齿减速比预设不变,现场主要通过调换皮带轮实现调大或调小参数。以某厂生产的Ⅲ型功率11 kW驱动为例,锥齿减速比5.83,驱动设备共配有4个皮带轮型号,分别为150、180、280、410 mm,通过不同的皮带轮组合获得相应的光杆转速,见表3。

由此可知,普通驱动螺杆泵井调大转速只能通过更换皮带轮方式实现,在洗井前后,调整参数非常不便,无法实现方便调参。因此,应用了一种普驱螺杆泵井异步伺服变频调速技术,该技术通过改变电机工作频率实现电机端的转速,而不需频繁更换皮带轮调速,频率分辩率0.01 Hz,实现螺杆泵井无级调速。设计有过载、欠载、过压、漏电、缺相等保护功能,在装置控制面板上,设置了手动调速旋钮,在控制器显示屏中可直接读取工作转速和电机功率。目前累计应用变频调速技术55井次,洗井过程中转速提高了35 r/min,洗后含水恢复期缩短了1.5 d,取得了良好效果。常规工频控制柜和异步伺服变频调速控制柜如图5、图6所示。

表3 采研QDTL3普通驱动装置传动情况表

图5 工频控制柜

图6 异步伺服变频调速控制柜

异步伺服变频调速控制柜主要技术参数见表4。

表4 变频调速控制柜参数表

措施前后(2015—2017年),螺杆泵井洗井过流面积增大741.8 mm2、洗井排量增加5.9 m3/h、洗井时间减少0.6 h、含水恢复期缩短1.1 d,累计影响产油减少1586t。洗井质量明显提升,措施效果显著(表5)。

表5 措施效果对比表

4 结论

1)螺杆泵洗井单流阀可实现大排量洗井的目的,活塞优化设计中采用钢骨架密封及骨架槽、沉沙槽设计可以解决单流阀密封失效问题。

2)采用Φ76(22)杆管配合螺杆泵井扩大了热洗液过流面积,能获得较低的洗井压力,热洗液流动性更好,试验126口井,平均热洗压力3.66 MPa,洗井时间52 min,效果较好。

3)普驱螺杆泵井异步伺服变频调速技术的应用,实现了油井大参数洗井和洗后排液,减少了洗井时间,油井含水恢复期缩短,影响油量降低,效益显著。