天然气外输管道黑粉分布规律及清除措施

孙海礁 郭玉洁 张志宏 陈长风 王涛

1.中石化西北油田分公司石油工程技术研究院 2.中国石油大学(北京)理学院

黑粉是天然气外输管道中经常遇到的污染物[1-10],黑粉的出现会造成管道管输量下降、堵塞仪表和阀门、降低压缩机压缩效率等一系列问题[9],严重影响天然气的正常输送和下游用户的正常生产。通过对黑粉成分进行分析,一般认为黑粉由铁硫化物、碳酸铁、氧化铁、硫磺、沙粒等组成[10]。黑粉问题最早出现在天然气管道建设较早的国家,如美国、加拿大等国[13-16]。近年来,随着我国输气管线的大规模建设和相继投入运营,黑粉也逐渐出现在输气管网中。

西北某油田天然气外输管线自2003年投产后,未进行过彻底清管。近年来,随着天然气外输管线运行时间的延长、气源广泛、处理工艺不同等因素,在输气管线内形成黑色粉末等杂质,并不断聚集增加,导致管输气量只有设计输气量的70%,并导致下游分离设备频发堵塞、燃气使用设备故障增多等问题,严重影响了天然气外售和下游用户的正常生产。

本研究结合外输管线的清管情况,对管线内黑粉的分布规律、主要成分和变化规律进行了分析,对清管作业情况进行了总结,为类似老旧天然气输送管线清管作业提供参考。

1 试验方法

现场取回的黑粉在进一步测试前密封保存。黑粉微观观察采用Quanta 200F场发射电子扫描显微镜,并借助EDAX Genesis 2000 X-射线能谱仪 (EDS)测定元素组成。采用XRD-6000型X射线衍射仪对黑粉的物相组成进行测试,利用 Malvern Mastersizer 3000对黑粉粒径进行测试,测试前用研磨钵将黑粉研磨成细粉。

2 结果与讨论

2.1 管线简况

外输天然气气源为油田生产伴生气,经计转站、集气站脱硫脱水后,由输气首站增压再经外输管线输送至下游用户。管线材质为20#钢,规格为Ф219 mm×6.4 mm,全长60 km,设计压力为4.0 MPa,设计天然气输送量为45×104m3/d,高程差80 m,管道埋深≥1.3 m。管线自2003年投入使用,自投用后曾进行过两次清管作业,但均发生清管器卡堵现象。

2.2 黑粉性状及分布规律

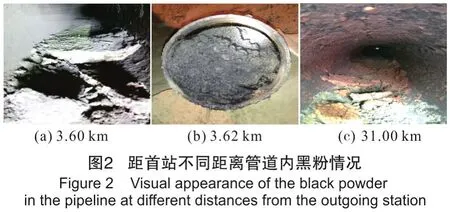

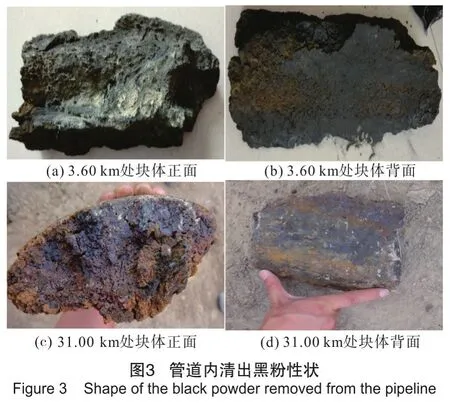

此次天然气外输管线的清管过程分两轮进行,第1轮使用泡沫球清管器,从集气首站发出后,在距首站约3.6 km处发生卡堵(见图1),采用断管的方式进行解卡。断管后发现管段内积聚大量黑粉,并结成硬块(见图2(a)、图3(a)和图3(b)),造成通球卡堵,图2(b)为清管器前端堆积的黑粉。

第2轮清管则改用水力驱动射流清管器,并在管道中间选取两个点断管,从首站、末站分别向中间断点清管(见图1)。清管过程中也发生多处卡堵的现象(见图1),卡堵处发现结成硬块的黑粉,如图2(c)及图3(c)、图3(d)所示。从图1可以看出,卡堵点基本位于管程前半段,尤其在前5 km,管内黑粉被清管器推动堆积长度达240 m,将该管段全部置换后才解堵。而后半程卡堵较少,从末站反向清管至距首站36.2 km处才发生卡堵,卡堵长度也只有45 m。管道前半程高程差较小,从管线中点到首站的高程差只有约10 m,处于整个管道的地势低洼处。而后半程高程差较大,末站到管线中点的高程差达70 m。因此,从两次清管情况看,管道内黑粉积聚严重,并且黑粉容易在距气源近、地势低洼处聚集。

2.3 黑粉组分及分布规律

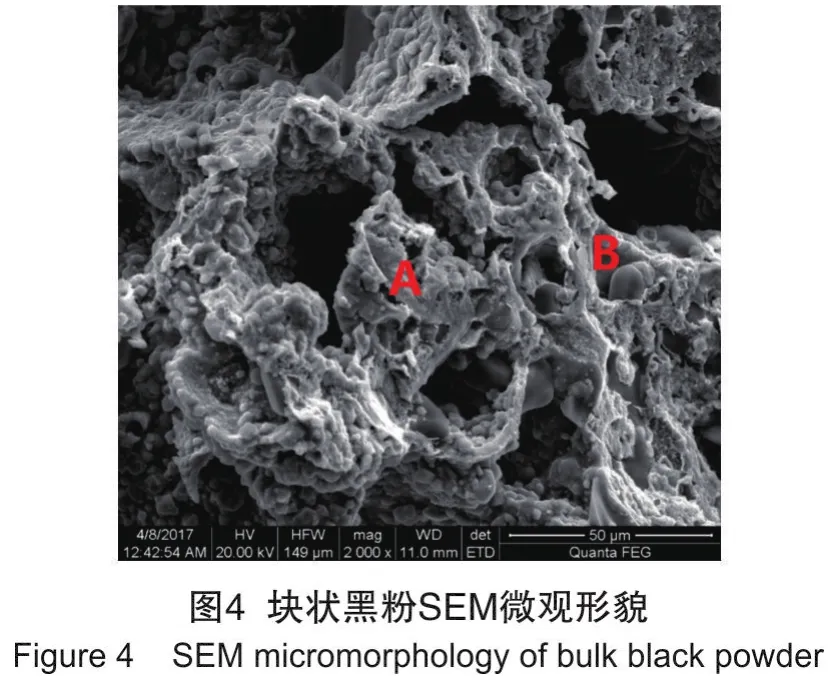

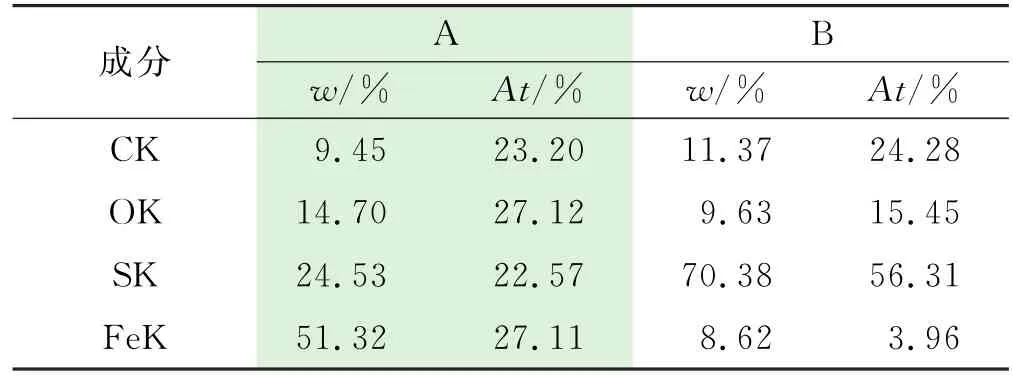

将距首站3.60 km处的块状黑粉用SEM观察(见图4),可以发现黑粉颗粒黏结在一起,但并不致密,存在较多孔隙;EDS结果显示,黑粉主要由C、O、S、Fe等元素组成,同时有少量规则形状的颗粒。EDS结果显示其S含量较高(见表1)。

表1 图4中A点和B点的EDS数据Table 1 EDS analysis of point A and B in Figure 4

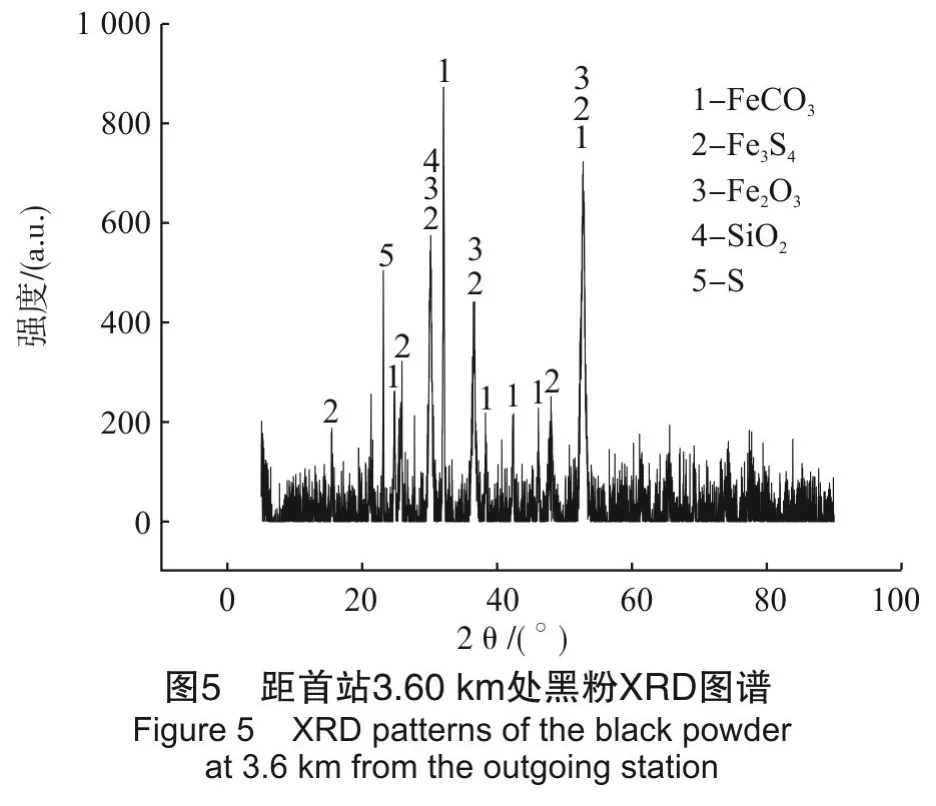

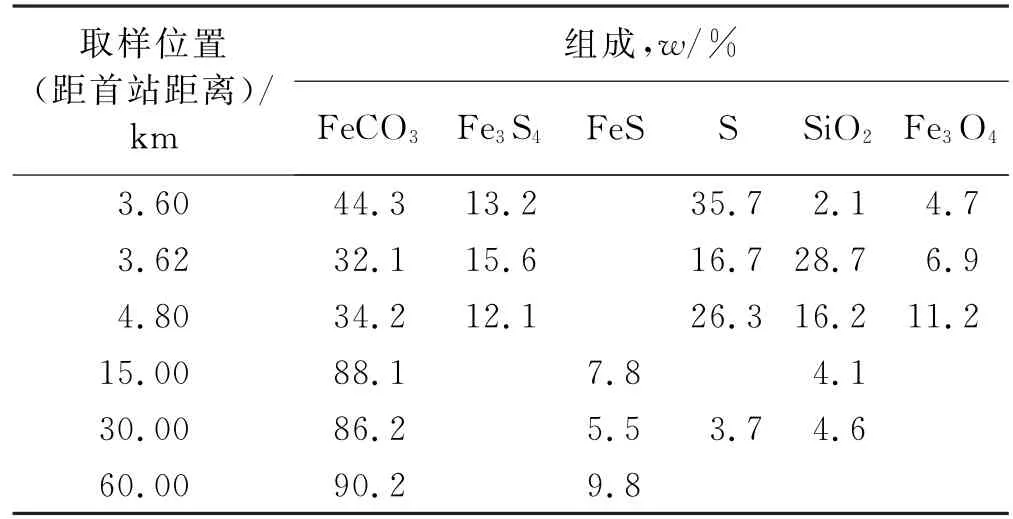

用XRD对黑粉的物相组成进行分析,结果如图5所示,黑粉主要由FeCO3、Fe3S4、Fe2O3、S、SiO2等组成。不同里程处黑粉的物相组成及含量见表2。由表2可以看出,不同里程的黑粉物相组成中,FeCO3的含量是最高的,因而FeCO3是黑粉的主要组成,并且其含量随距首站距离的增加而升高。而铁硫化物在管道前端(前5 km)主要以Fe3S4的形式存在,之后则主要为FeS。S、SiO2、Fe2O3主要集中在管道前5.0 km,之后则含量很少。

表2 黑粉成分随管道里程的变化情况Table 2 Distribution of the black powder along the pipeline

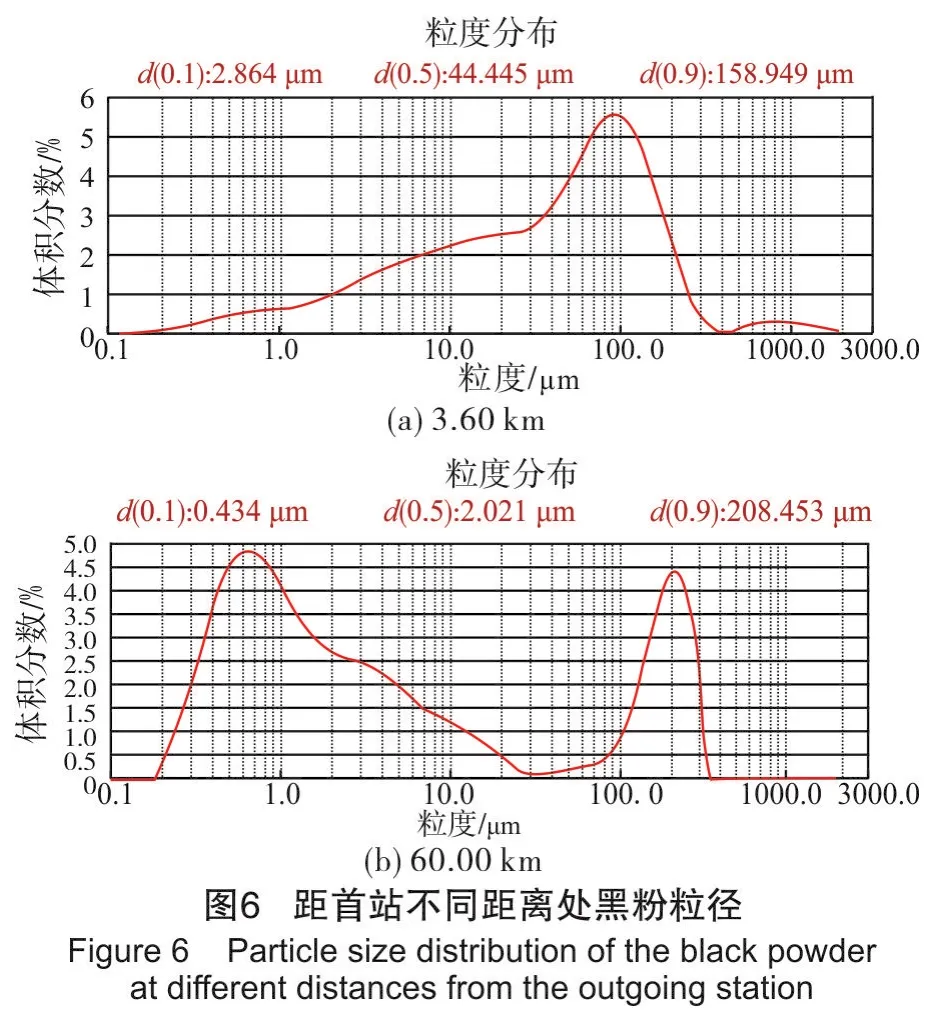

借助激光粒度仪对黑粉的粒径进行了分析(见图6):距首站距离较近时(见图6(a)),黑粉粒径分布范围较大,粒径分布在1~200μm范围内,中位径d(0.5)为44.445μm;在末站(见图6(b)),黑粉粒径分布在两个范围,较细的颗粒分布在0.2~20μm范围内,体积分数约为75%,较粗的则分布在100~300 μm范围内,体积分数约为22%。相比于3.6 km处,60 km处的黑粉中位径d(0.5)明显减小,仅为2.021 μm,说明黑粉在运移过程中,因为颗粒间的高速碰撞导致颗粒破碎细化。SY/T 5992-2012《天然气管道运行规范》规定[17],管输天然气中固体颗粒直径应小于5μm,显然管道中的黑粉颗粒粒径明显大于5μm。

2.4 天然气气质分析

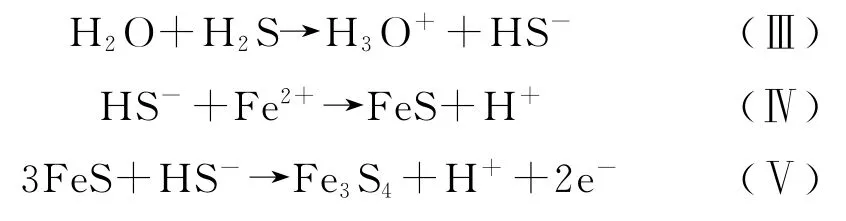

该管线外输天然气气质每年定期进行分析。图7以2014年度为例,分别给出了上游集气总站和下游门站的H2S、CO2含量以及水露点等参数的变化情况。油田外输天然气为二类净化天然气,按照GB 17820-2012《天然气》的规定[18],其ρ(H2S)应≤20 mg/m3,但从图7(a)可看出,集气总站出站时的H2S含量多次出现超标现象,最高超标可达11倍。而到下游门站含量恢复正常。CO2含量总体符合GB 17820-2012的规定,偶尔出现超标现象,但超标幅度不大(见图7(b))。

图7(c)给出了天然气中水露点的变化情况,对比周围环境平均气温和平均最低气温变化情况(见图8)。由图8可以看出,外输气中水露点常年高于当季的平均气温,说明外输天然气中水含量较高,在较低的环境温度时容易在管道内壁上析出[11]。

2.5 黑粉成因分析

通过以上对黑粉组成的分析结果可以看出,黑粉主要以FeCO3为主,同时含有少量的Fe3S4、FeS、Fe2O3、SiO2和 S等。其中,FeCO3、Fe3S4、FeS显然是由天然气输送过程中管道的H2S和CO2腐蚀造成的,属再生型黑粉。FeCO3通过以下反应生成[7]:

Fe3S4与FeS通过以下反应生成[19-20]:

经观察和测量,发现现场管道腐蚀减薄并不严重,而管道中黑粉积聚量却较多,并且集中在距首站较近的地方。因此,推测黑粉中的FeCO3、Fe3S4、FeS主要由上游管道、装置腐蚀形成,由于过滤装置处理能力不够而随天然气运移到管道中,其中粒径较大颗粒在距气源近、地势低洼处沉积在管壁中,而小颗粒则随天然气继续飘移至下游。同时,因管道内不具备Fe2O3、SiO2和S的生成环境,这些物质来自上游气源携入或管道施工时管道内的遗留。

2.6 天然气外输管道黑粉防治措施

(1)从源头上治理。从以上研究结果看,黑粉主要由管道、设备腐蚀形成,因此要从源头上控制天然气气质,减少腐蚀性介质的含量[12-13]。具体来说,水是黑粉形成的主控因素,通过增加脱水装置规模、增强处理能力、杜绝再生气直排到外输气等措施,严格控制管输气中水含量。通过完善脱硫工艺,增强脱硫设备处理能力,控制H2S含量使其不超过国家标准规定。同时,加强上游天然气生产装置和输送管线的内腐蚀监测,通过加注缓蚀剂、使用内涂层等措施减少腐蚀的发生,从而减少FeS、FeCO3等腐蚀产物的形成。在输气线路关键节点采用旋风分离器、过滤分离器两级过滤,旋风分离器只能分离大于10μm的颗粒[7],而使用过滤分离器则可以滤掉更小尺寸的粉尘,从而减少进入管道的黑粉量。在控制天然气气质的基础上,做好管道自身的保护,防止管道出现局部低温环境,从而避免出现凝析水,减少管道腐蚀的发生。

(2)选择适合的清管工艺。从该天然气外输管线清管情况来看,第1轮清管由于不清楚管道内情况,按照经验选用了泡沫球清管器,实际清管过程中由于管道内黑粉结块严重,导致清管器仅行走约3.60 km就发生卡堵,同时清管器未安装定位装置,导致清管器定位困难,解卡过程耗费了大量时间和人力物力。但是,通过第1轮清管也了解了管道内黑粉情况。第2轮清管则采用水力驱动射流清管器清管,并且设置多个断点,采用多段清管的方式清管。但是,由于管道内黑粉量多,且结块严重,造成清管器损坏、卡堵。因此,针对此类老旧输气管线,清管前应根据管道实际情况,有选择地在管道靠近气源处、管道中段、末端断管,大致摸清管道内沉积物情况,然后选择适当的清管器,并采取多段清管的方式清除管道内沉积物。同时,对老旧管线应定期进行清管作业,防止管道内黑粉积聚过多,给天然气生产和运输带来安全隐患。

(3)定期清管。应根据管段输送的气质情况、管道的输送效率和输送压差,预测管道内黑粉沉积规律,确定合适的清管周期和工艺[9]。可暂定清管周期为1年,后期根据粉末量再调整,直到找到合适的清管周期。清管前可在黑粉易积聚位置打孔,确定黑粉积聚情况,选择合适的清管工艺。清管时应根据黑粉积聚量,循序渐进,多阶段多次清管,防止一次清出量过多,导致卡堵。同时,也要对上游伴生气输送管线开展清管作业,减少输往下游的黑粉量。

3 结论

(1)天然气外输管线中黑粉偏向在距气源近、地势低洼处聚集。

(2)黑粉主要组成为FeCO3、Fe3S4、FeS,还含有少量S、SiO2、Fe3O4等,远离输气首站,Fe的硫化物减少。

(3)管输环境中具备生成FeCO3、Fe3S4、FeS所需的 H2S、CO2以及水环境。因此,FeCO3、Fe3S4、FeS可能来自管道自身腐蚀或是上游管道、设备的腐蚀;而S、SiO2、Fe3O4则可能来自上游生产流程或管道施工时的遗留物。

(4)对老旧管线的清管作业,应事先根据管道实际情况,有选择地在适当位置断管,摸清管道内黑粉情况,然后选择适当的清管器,并采取多段清管的方式清除管道内黑粉。