抛光磨头凸轮加工方法的改良

曹骏冬

前言

应深化校企合作之需要,学校安排笔者进驻合作企业广东佛山科达机电股份有限公司进行顶岗实践,共同研讨人才培养模式,提高校企之间的合作,确保教学紧贴产业发展步伐,促进产教融合,并且利用学校理论研究,对企业成产实践中遇到的问题进行研讨,探索最佳的解决方案,提高生产效益。

一、抛光磨头凸轮运动概述

抛光磨头的凸轮摆杆机构是整个抛光磨头的核心机构。通过该高副机构,抛光磨头驱动摆脚摆动,带动磨块实现对砖坯表面的线接触式磨削,而不是面接触式。采用线接触式磨削,有利于保证在磨削加工的过程中产生的磨屑能及时被从中空主轴中流出的水冲走,防止磨屑对瓷质砖表面形成二次刮伤,从而提高瓷质砖表面的光洁度。

抛光磨头在高速公转的同时,安装在同一轴套上的主动齿轮和从动齿轮分别与相对固定的中间齿轮同时啮合。其中,主动齿轮固定安装在轴套上,与中间齿轮采用负变位安装;从动齿轮安装在凸轮上并空套在轴套上,与中间齿轮采用负变位安装;并且主动齿轮比从动齿轮多2个齿。由于主动齿轮、从动齿轮同时与中间齿轮配合,主动齿轮与从动齿轮之间将产生一定的转速差,即凸轮产生相对于抛光磨头自身的转动。在凸轮自转的过程中,其端面轮廓将推动在磨头座圆周方向上均匀分布的3个主动摆杆上的滚轮做与轮廓线相对应的运动,进而完成主动摆杆绕摆杆轴的左右摆动;相邻的两个主动摆杆再驱动夹在其中间的从动摆杆运动,从而完成3个从动摆杆的左右往复摆动,实现对砖坯表面的线接触式磨削。

由以上可知凸轮的尺寸精度,端面的平面度,轴承孔断面与凸台的平行度直接影响磨块的运动轨迹,从而决定瓷砖的抛光质量。所以凸轮的加工工艺和精度显得至关重要。

二、工艺分析

该零件为磨头的核心零件,单件生产,加工工艺复杂,工序多。毛坯件材质为40Cr,需经车、铣、钻、铰等工艺方能完成。大致工艺步骤为:

1.调质处理(精锻粗加工毛坯);2.粗车(装夹定位外圆);3.半精车(车Ф273外圆,车Ф253至Ф252,Ф273去除毛刺);4.精车(车Ф100Js7至要求,Ф91+0.15+0.1,凸台尺寸1mm加工至1±0.02);5.钻攻工艺螺孔(钻模);6.铣:钻3*Ф30孔,倒角;7.粗铣凸轮曲线,留余量单边1.5mm;8.精铣凸轮曲线,修边,修圆角圆滑过渡;9.激光淬火;10.钻铰3*Ф8销孔;11.涂油防锈。其中的步骤3和步骤4是在数控车床上加工完成。

部分尺寸和形位精度要求高,其中轴承孔直径Ф1000-0.035,轴承孔深Ф41+0.2+0.1,轴承孔的圆柱度(0.006)和圆跳动(0.015),凸轮轮廓的高度差Ф40.35+0.110尤其重要,其精度直接影响凸轮零件在装配中的位置精度,影响整个部件的使用寿命。

科达公司最初加工抛光磨头的凸轮是在普通车床上完成的,往往会出现以下问题:

(一)普车加工定位精度不够高,凸轮轴承孔的尺寸很难保证,对工人师傅的技能水平要求高,需要不断测量和打表找正,且容易出现次品。

(二)凸轮需要加工的端面、外圆、内孔比较多,加上粗精车,需要不断地换刀,加工效率低。

(三)当凸轮掉头加工时,为了保证同轴度,需要打表找正,耗时费力。

针对这道工序中应用普通车床加工出现的诸多问题,企业相关技术骨干召开技术攻关研讨会,围绕解决普通加工中出现的精度問题以及效率较低商讨解决方案。

三、原因分析

传统工艺普通车床床加工凸轮出现的问题,从两个方面进行原因分析:

(1)尺寸精度出错,是因为零件多处精度要求较高,普通车床的人工操作、加工精度等方面的因素综合影响零件的次品率,可以考虑选择性能较优异的数控机床来进行加工,并且考虑到凸轮加工中需要多次换刀,选择带有刀库的倾斜导轨卧式数控车床更为合适;

(2)生产效率较低,原来普通车床加工,需要多次手动换刀,工序繁杂,掉头时还需打表,耗时太多,现改用带有刀库的倾斜导轨卧式数控车床更为合适,解决了换刀麻烦,但对夹具需要重新改良设计,从以下两个方面进行:

1.首先要解决工件定位的问题,掉头后尽量放弃用打表的方法进行找正。提高精确度,降低工人劳动强度,提高效率。

2.然后是装夹方便的问题,不仅要使工件装夹方便,同时还要能降低对工人操作技能熟练度的要求。在夹具改进时,还要考虑夹具力求结构简单,制作方便,有一定的通用性,可供长期使用。

四、问题解决

经攻关小组研讨后,确认使用带有刀库的倾斜导轨卧式数控车床加工,接下来的首要任务就是要设计符合分析中所需定位准确、装夹方便和操作方便的工装夹具。

夹具设计

方案选用

抛光磨头凸轮加工方法的改良

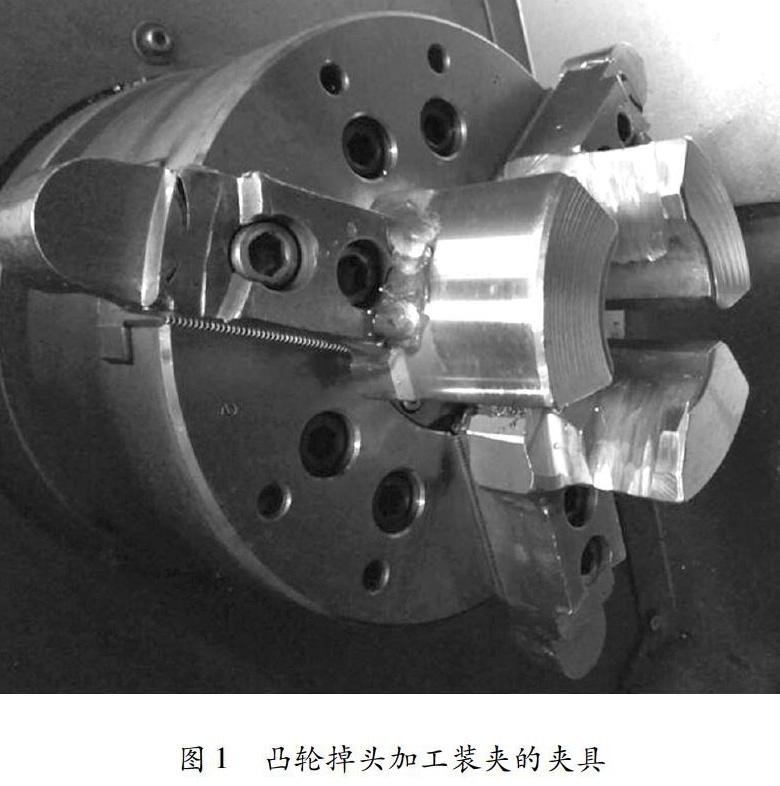

当凸轮加工完有凸台的这一面后,掉头加工另一面,卡盘夹持Ф120的凸台进行装夹定位。二次装夹,为了保证Ф100轴承孔和Ф91轴套孔的同轴度,需要打表找正。但为了提高生产效率,省去打表找正这一环节。现专门设计一个装夹凸台的夹具。该夹具是把一个孔径为120的钢圈用线切割切成三块,然后分别焊接在抓卡盘的三个卡爪上(如图1所示)

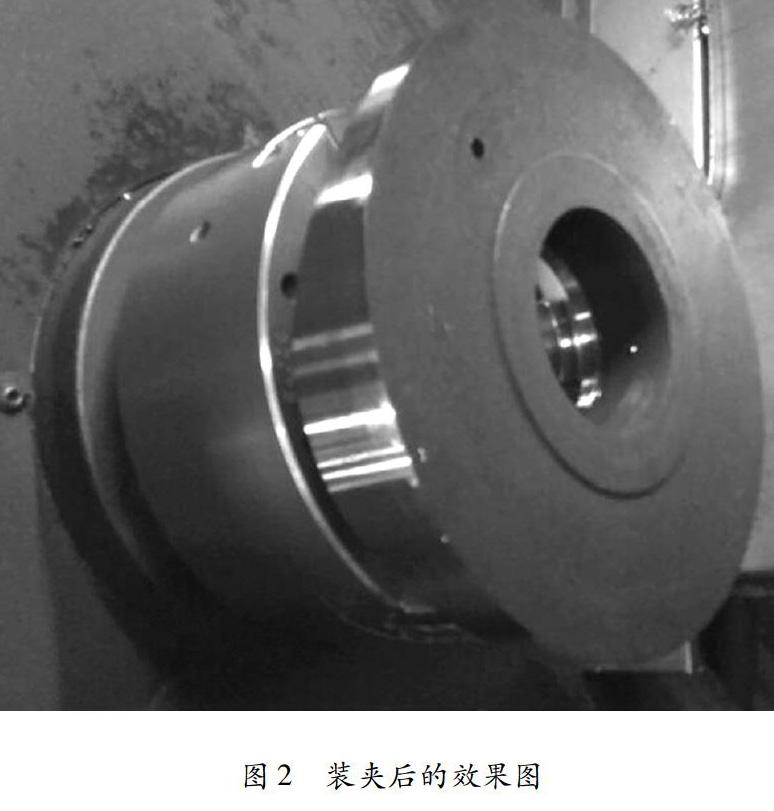

使用该夹具直接装夹Ф120的凸台,通过液压控制夹紧,自动定心,无需打表找正,极大地提高了定位精度、装夹速度,提高了生产效率,减轻了工人的劳动强度(如图2所示)。

五、加工过程

抛光磨头的凸轮是核心部件,只要开动机器,该凸轮就会不断旋转并带动摆杆摆动,使用频率非常高。为了提高凸轮的使用寿命,减少磨损,所以对凸轮的加工提出了比较高的要求,仅仅在数控车加工的部分就需要11个工步,数控车床加工部分工艺卡如下表1。

加工过程中,特别需要注意的是工步9和工步11。工步9需要保证尺寸Ф40.35+0.110,从而控制凸轮轮廓的最高点,以及小凸台尺寸1mm加工至1±0.02,让从动齿轮与凸轮断面留有间隙;工步11需要保证轴承孔直径Ф1000-0.035,轴承孔深Ф41+0.2+0.1,从而让轴承能够准确装入轴承孔。

从表1中可看出,凸轮加工的工步多工序复杂,在普通车床上,员工操作难度偏大,过程中需要不断换刀、测量、打表,加工精度不高,效率低容易出现次品。使用带有刀库的倾斜导轨卧式数控车床加工,并且设计了专门的工装夹具,操作难度低,精度高,效果显著。

结语

通过对传统工艺的改良,设计数控车床加工磨头凸轮的专用夹具,极大地提高了工件装夹的速度,不再需要打表,提高了工件定位的精度;降低了对工人操作的技能要求,降低了工人的劳动强度,在保证精度情况下,效率大大提高,受到企业领导及工人一致好评。此种凸轮在数控车床上的加工方法和夹具设计可以为较高精度要求的盘形凸轮的加工提供参考。

这次抛光磨头凸轮加工方法的改良,使笔者对数控车工加工有了更深一步的了解。在和企业师傅的探讨过程中,从理论到实践,笔者对企业的生产加工有了更清楚的认识,也让笔者在以后的教学中更有针对性,结合企业的实践需求去培养学生。

[本文在撰写过程中,部分数据得到了科达机电股份有限公司工艺部的工艺师彭余波、吴锐明师傅和工装夹具部刘建军师傅的帮助,在此表示衷心感谢。]

责任编辑 朱守锂