低温离解高温自还原制备细颗粒蓝色氧化钨

陈 升

(赣州华兴钨制品有限公司,江西 赣州341000)

随着材料科学的发展,硬质合金作为一种重要的工具与结构材料,在众多领域都有着极其重要的应用。细颗粒硬质合金具有高硬度、高强度和高耐磨性等特点,其制备的主要原料是细颗粒钨粉,而要生产细颗粒钨粉又对氧化钨原料提出了更高的要求[1]。蓝色氧化钨作为目前市场上制取钨粉最广泛的原材料,其化学性能与物理性能会对生产出的钨粉产生直接的影响[2]。

本研究选择采用低温离解过的仲钨酸铵作为原料制备细颗粒蓝色氧化钨,并与传统工艺条件下制备的蓝色氧化钨进行比较,探索其微观形貌、粒度及其粒度分布等方面的区别。

1 试验

1.1 试验原理

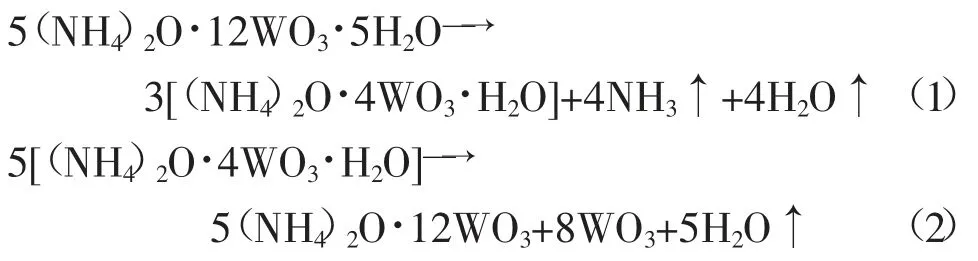

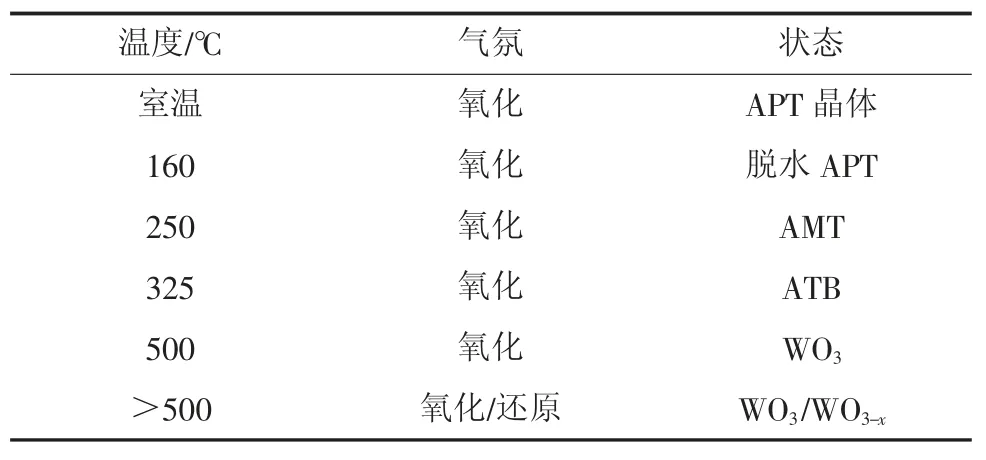

仲钨酸铵(APT),分子式为5(NH4)O·12WO3·5H2O,在回转炉中200℃条件下进行低温煅烧,脱去部分氨与结晶水,反应式如式(1),再在500~750℃条件下进行自还原,氨分解成氢将三氧化钨还原成蓝色氧化钨,反应式如式(2)、式(3)所示[3]。

如表1所示为仲钨酸铵晶体在不同条件下的形态转换过程。

表1 仲钨酸铵热离解过程Tab.1 Thermal dissociation process of ammonium paratungstate

从反应式(1)中可以看出,低温条件下煅烧仲钨酸铵粉末,并不能完全脱除仲钨酸铵中所含有的氨,这就为下一步使用离解料进行自还原保留了还原条件。在500~600℃高温条件下离解料离解释放出氨,同时氨裂解形成氢使其能够进行自还原,如式(3)所示,从而制取得到蓝色氧化钨[4-5]。另外,从形貌方面分析,仲钨酸铵粉末在低温煅烧过程中伴随着氨与水的释放,仲钨酸铵粉末会分裂细化形成粒度更细的钨离解物颗粒,在此基础上制取出的细颗粒蓝色氧化钨将更加细[6]。

1.2 试验原料

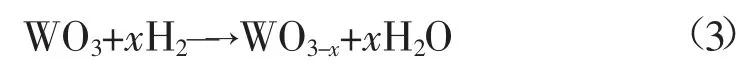

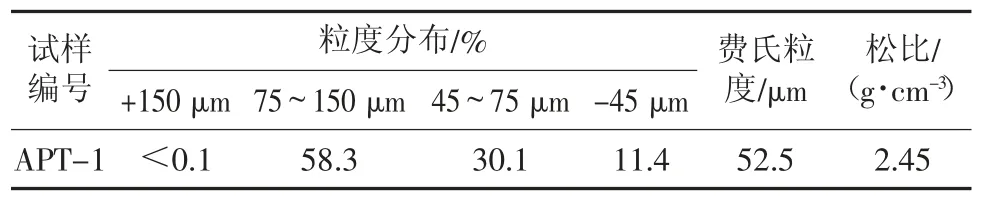

试验所用原料为赣州华兴钨制品有限公司提供的国标零级仲钨酸铵(APT),生产工艺为离子交换法,其粒度分布如表2所示。

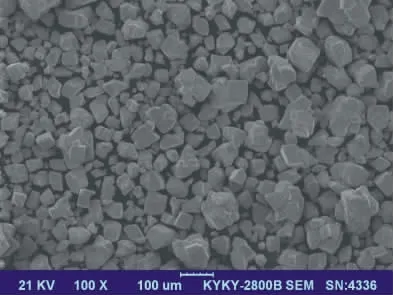

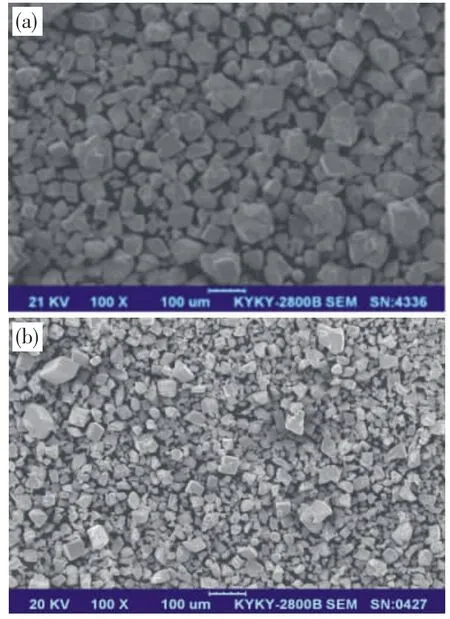

图1为仲钨酸铵晶体的微观扫描电镜图,从图中可以看出主要结构为大小不同的不规则复晶,但大部分呈完整晶粒状态,少部分有裂纹出现。

表2 试验原料粒度分析Tab.2 Particle size analysis of experimental materials

图1 仲钨酸铵扫描电镜图Fig.1 SEM image of ammonium paratungstate

1.3 试验设备

试验所用主要设备:离解设备:直径300 mm回转式电炉、直径400 mm回转式电炉;检测设备:WLP-208平均粒度测定仪(辽宁丹东华宇仪器有限公司)、XSB-88型顶击式标准振筛机(东关五金仪器机械厂),FL4-1松装密度测试仪(宁波瑞珂伟业仪器有限公司),KYKY-2800B SEM扫描电镜(北京中科科仪股份有限公司)。

1.4 试验方法

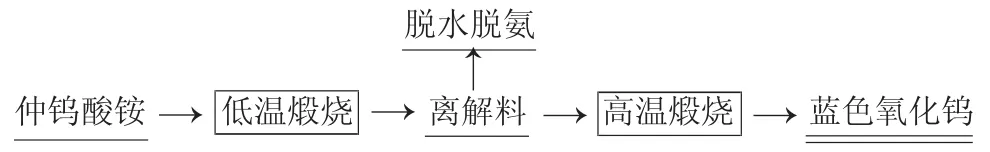

称取2 000 kg仲钨酸铵粉末,混合均匀制备成4份500 kg样品,分别编号为A、B、C、D。样品A、B首先在200℃条件下,经过直径300 mm的回转式电炉进行低温离解煅烧,脱除部分氨和结晶水制成离解料,之后将离解料在500~750℃高温不通氨的条件下进行自还原制备成细颗粒蓝色氧化钨。试验流程如图2所示。

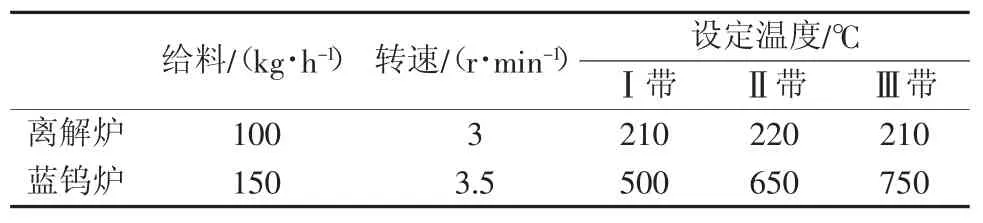

样品C、D则直接在同一回转式电炉中以相同的温度500~750℃不通氨条件进行自还原制备蓝色氧化钨,具体的试验条件见表3。

图2 细颗粒蓝色氧化钨制备流程示意图Fig.2 Preparation flow-chart of fine blue tungsten oxide

表3 制备离解料与蓝钨的工艺条件Tab.3 Technological conditions for preparing dissociated materials and blue tungsten

2 结果与分析

2.1 试验结果

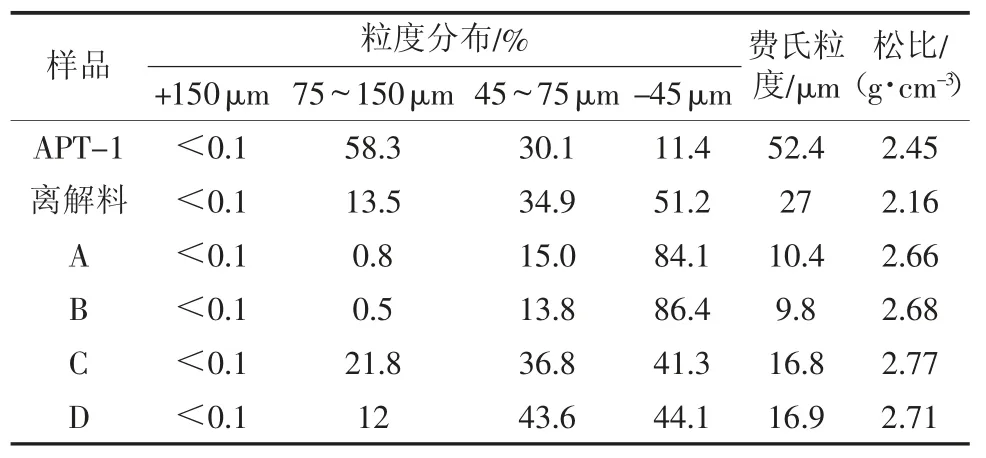

将该工艺制备的蓝钨与相同条件下常规高温还原法制备的蓝钨进行检验,采用SY-300标准检验筛对试验样品检测粒度分布,采用WLP-208平均粒度测定仪检测试验样品费氏粒度,采用FL4-1松装密度测试仪检测样品的松装密度,检测结果如表4所示。

表4 各种物料粒度对比Tab.4 Particle size comparison of various materials

2.2 试验分析

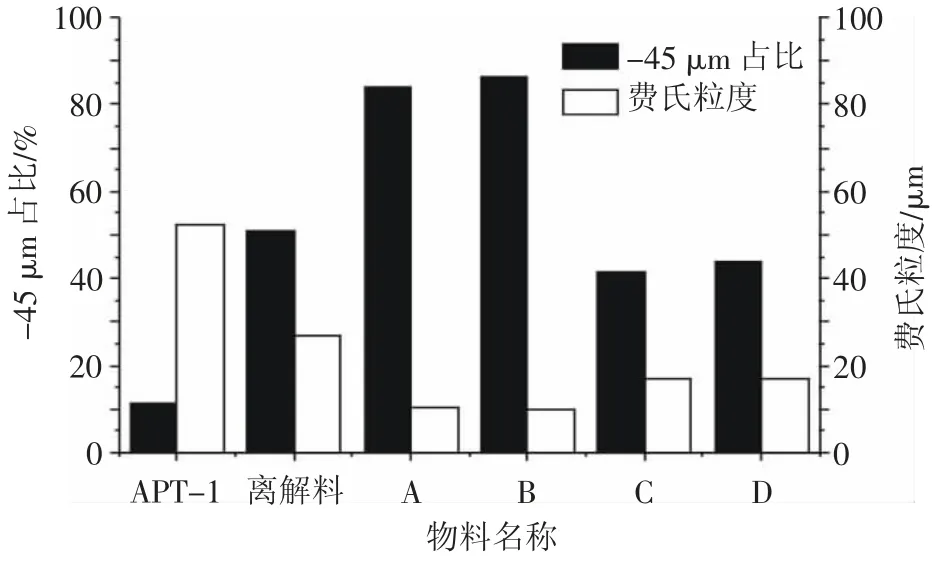

图3为不同物料及不同样品制备蓝钨的粒径对比图,如图3所示,APT→离解料→蓝钨生产过程中45μm以下的粒径越来越多,从APT低温煅烧为离解料再高温自还原到蓝色氧化钨的过程中,小于45μm的粒径占比逐渐增多,最终A、B样品制备的蓝钨粒径占比分别达到84.1%、86.4%,费氏粒度相比普通工艺明显降低,从传统工艺的16.8μm降至9.8μm。C、D样品采用传统工艺直接进行高温自还原制备的蓝钨小于45μm的粒径占比分别只有41.3 %、44.1%,说明先离解后自还原的方法可以有效地细化蓝色氧化钨。

图3 不同物料及不同样品制备蓝钨的粒径对比Fig.3 Particle size comparison of blue tungsten prepared by different materials and samples

2.2.1 低温煅烧变化

在低温煅烧处理之后,仲钨酸铵晶体细化,特别是粒径小于45μm的占比显著增多,占比从11.4%提高至51.2%,费氏粒度也从52.4μm降低至27μm。另外从微观角度分析,如图4中离解料与APT-1的扫描电镜照片中可以看出,与仲钨酸铵晶体相比离解料的粒度明显减小,且从图中可以发现很多细小的颗粒是仲钨酸铵晶体在低温煅烧过程中脱氨脱水时破裂细化形成的,大的颗粒也存在有较多的裂纹,从而造成细小颗粒明显增多,费氏粒度下降的现象发生[7]。

图4 APT与离解料微观对比电镜图Fig.4 Microscopic contrast SEM images for apt and dissociated materials

2.2.2 高温自还原对比

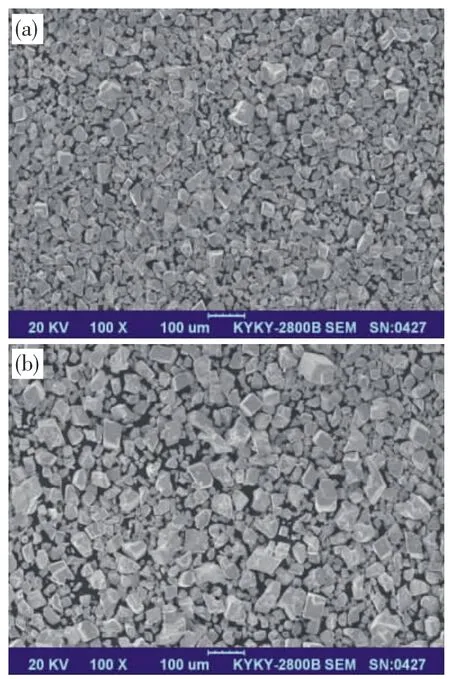

在氧化钨粉与钨/碳化钨粉生产过程中,原料性能的好坏会直接影响后续产物性能的好坏。将仲钨酸铵低温煅烧后再高温自还原制备蓝色氧化钨与直接使用仲钨酸铵高温自还原制备蓝色氧化钨相比,相当于从原料上就使用了粒度更加细的物料,因此制备出的蓝色氧化钨也会更细,如图5所示,不同工艺制备蓝钨的微观结构图[8,12]。

图5 蓝色氧化钨微观扫描电镜图Fig.5 Microscopic SEM images for blue tungsten oxide

比较不同方法制备的蓝色氧化钨的微观照片可知,样品A制备的蓝钨的微观结构遗传了离解料的微观结构,只是带有裂纹的颗粒明显减少了。主要原因是因为低温煅烧后仲钨酸铵晶体中的氨与结晶水的脱离不是很完全,200℃条件下失重大约在5%左右。在经高温自还原过程中,晶体受热分解出全部的氨与水,离解料中那些带有裂纹的颗粒继续裂解分裂成更加细小的颗粒,在还原气氛下形成细颗粒蓝色氧化钨[7,9]。而样品D制备的蓝钨颗粒相比样品A制备的蓝钨颗粒明显更粗,是由于仲钨酸铵晶体本身颗粒的粒度较粗,所以制备出的蓝色氧化钨颗粒也遗传了仲钨酸铵粒度较粗的特性[10-11]。

另外,从经济方面考虑,在常规的高温还原法工艺上增加低温煅烧过程,能耗没有明显的升高,但经过这种简单的处理,却能够有效地改善产品性能。

3 结论

(1)氧化钨粉制备过程中,后续产品的性能很大程度上受原料的影响。

(2)低温煅烧仲钨酸铵可以有效地细化离解料粒度,并保持有足够的氨含量保证其可以实现下一步自还原制备蓝色氧化钨。

(3)经初步离解后的仲钨酸铵晶体颗粒会出现较多裂纹,这为细化蓝色氧化钨创造了有利条件。可以通过简单的预处理达到有效改善产品性能的目的。