一次回收双顶柱和间柱爆破技术及实践

柴衡山,张晨洁,刘 涛,2,张 亭,严文炳

(1.西北矿冶研究院,甘肃 白银 730900;2.北京科技大学土木与资源工程学院,北京 100083)

空场法由于地压管理简单、适用范围广等优点被广泛使用,采用空场法采矿,同时划分矿房矿柱,矿房回采结束后,采场内被留下一定数量的矿柱,若不及时回收矿柱,将造成资源浪费。根据空场法的布置特点,一般情况下,矿柱的矿量约占到矿块矿量的30%,若能够对该部分资源进行安全有效回收,将会对矿山的经济效益产生较大影响[1-2]。如何安全有效地回收矿柱,涉及应力状态分析、合理回收顺序、安全性、回收成本等一系列问题,一直以来是采矿领域的热门研究话题。以往关于矿柱通常是在矿柱内布置分层凿岩巷道,在凿岩巷道内布置扇形中深孔进行逐排爆破回收[3-7],这种矿柱回收方式不仅效率低下,而且回收成本相对较高,同时,由于矿柱回收时间长,造成空区滞留时间较长,易发生上盘围岩垮塌等安全事故,对矿山的正常生产造成影响。因此,采用大爆破一次性回收矿柱成为矿柱回收领域的研究方向[8-9]。

本文以内蒙古东升庙铅锌矿850 m遗留矿柱群为研究对象,采用中深孔、深孔联合爆破回收顶柱和间柱,一次性成功爆破回收2个顶柱和1个间柱,取得了较好的矿柱回收效果。

1 多向组合双线异径微差爆破技术

1.1 立体分区控制爆破技术

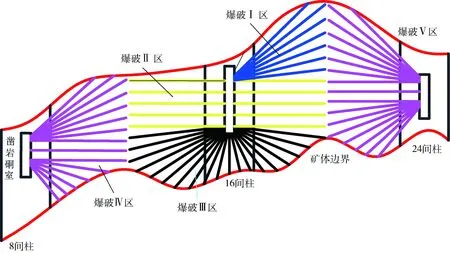

由于顶柱平行于中段平面,间柱垂直于中段平面,首爆区的切槽也平行于中段平面;顶柱位于空区之上,间柱位于两个独立的空区之间,因此,顶柱、间柱和空区之间在空间上构成了三维立体关系。爆破方案根据三者的关系,充分考虑爆破自由面、爆破顺序和出矿效果,爆破分区水平方向由内向外、垂直方向自下而上划分,通过微差控制实现一次性爆破。具体为:间柱先爆切槽再爆正排,首爆区以空区为补偿空间,后续爆破区域以相邻空区和先爆区为补偿空间;顶柱下部空区及已爆区域为补偿空间。通过立体分区控制爆破技术,可以保证间柱、顶柱的爆破顺序,同时也可以保证废石缓冲垫层在矿石崩落后落在矿石上方,从而减少爆破过程中废石的混入。

1.2 多面临空拉槽挤压崩矿技术

利用间柱、顶柱与空区的相对位置的不同,充分利用爆破自由面,在间柱的中部拉槽,以两侧临空面为自由面,拉槽又为后续爆破区提供新的临空面,顶柱下部的临空面为自由面,为此,爆破最终形成以多临空面为自由面的格局。同时,本次爆破过程中分区内排与外排之间、水平方向上各分区之间、垂直方向上上下分区之间、各分区崩落矿石之间都存在着相互挤压碰撞的现象,实现了大量矿石的充分破碎,提高了爆破质量。

1.3 深孔、中深孔联合爆破

间柱采用YGZ-90凿岩机施工中深孔,孔径60 mm,有效深度20 m左右,顶柱跨度大,YGZ-90凿岩机施工深度达不到设计孔深,采用潜孔钻机K1121A施工深孔,孔径90 mm,最大钻凿深度50 m。间柱爆破方向以间柱左右的空区为自由面,顶柱下部空区为自由面,间柱崩落矿石与顶部崩落矿石在空区内相互碰撞,提高了矿石的破碎效果。

1.4 微差爆破技术

从爆破理论可知,存在既能达到良好的矿岩破碎效果又能有效降低爆破振动的最合理微差时间。合理微差时间的确定,一般考虑以下几个方面。

1) 新自由面的形成,前排爆落的碎石向前移动一定距离以后,下一段爆破孔才能起爆,这符合爆破作用空间补偿原理。

2) 充分考虑利用应力波之间相互作用,加强炮孔之间的破碎。

3) 选择微差间隔时间要考虑地震波和空气冲击波对周围环境的影响。

4) 保证前排孔爆破以后不破坏后排的起爆网络,即要求微差间隔时间的选取要满足整个网络传爆的要求。

按照上述的观点,研究学者提出了很多计算合理微差间隔时间τ的公式[10]。设计本次大爆破合理微差间隔时间,按形成后一排炮孔爆破自由面的所需时间而定。先爆炮孔刚好形成破裂漏斗,且与围岩已明显脱离的瞬间,后一组中深孔起爆。其合适的时间计算公式见下式。

τ=(k1+k2)Q1/3+S/Vp

式中:τ为微差时间,ms;k1为正波历时系数,一般取值为1.25~1.8,本次计算取1.5;k2为负波历时系数,k2=9(α-0.18),α为炸药与岩石的波阻抗比值,取0.85;Q为炮孔装药量,本次计算取50 kg;S为爆破后岩块与岩体脱开的距离,取0.01 m;Vp为岩块平均移动速度,本次计算取5 m/s。

将取值代入上式,得τ=30 ms。根据计算结果,结合爆区岩体裂隙多的实际情况,负波历时应长些,所需微差时间应长些,采用高精度微差雷管时,单数或双数排段位的最小时间间隔为50 ms,能满足微差时间的要求,所以本次大爆破段位微差均控制在50 ms以上。

2 工程应用

2.1 工程概况

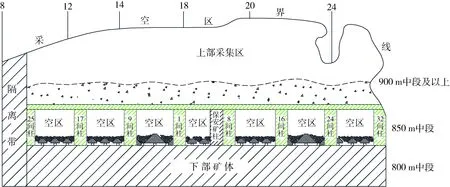

内蒙古东升庙矿业有限责任公司年采选生产能力80万t,现阶段850 m中段矿房已经回采结束,900 m以上的矿柱也已经全部回采,在850 m中段顶柱上部,形成了厚度约为15 m的缓冲垫层,以防止900 m中段上部采空区垮塌,对850 m中段矿房回采产生影响。850 m中段矿体使用的采矿方法为分段凿岩阶段矿房法,分段标高为864 m、879 m、894 m。在900 m中段以上矿柱群回收工作完成后,850 m中段矿柱群回收成为矿山的新工作。针对850 m中段矿体赋存变化情况,以及地压变化情况,提出850 m中段矿柱群回收的总体方案。850 m中段矿柱与空区的相互关系见图1。

图1 850 m中段矿柱与空区的相互关系Fig.1 Correlation between the pillars and goaf of 850 m

2.2 矿柱回收整体方案

850 m中段除预留的保安矿柱外,从左向右共有8个间柱,根据极限跨度计算结果,回收应遵循“间隔抽采”的原则。最左端的25号间柱处于采矿权范围隔离带处,最右端的32号间柱右侧是无矿带,均可以安全回收,最终将留下9号间柱、8号间柱、24号间柱三个间柱作为永久间柱,将850 m中段采空区分成相对独立的四个部分,使得采空区在平面位置上不相连续,这样,预留的3个间柱支撑采空区上盘、下盘,可避免大规模地压活动的发生。为此,850 m中段矿柱群回收的总体思路为“间隔抽采”,保留9号间柱、8号间柱、24号间柱,其余回收。本文主要论述矿柱回收的技术问题,其他问题不做详细阐述。顶柱的回收顺序与间柱回收顺序相同,每次回收间柱时,对间柱两侧的顶柱同时进行回收。

2.3 深孔中深孔联合爆破回收顶柱和间柱

由于16号间柱的矿石品位较高,且8号间柱一侧为保安矿柱,一定程度上增加了8号矿柱的稳定性,因此,首先回采16号间柱以及两侧的顶柱。

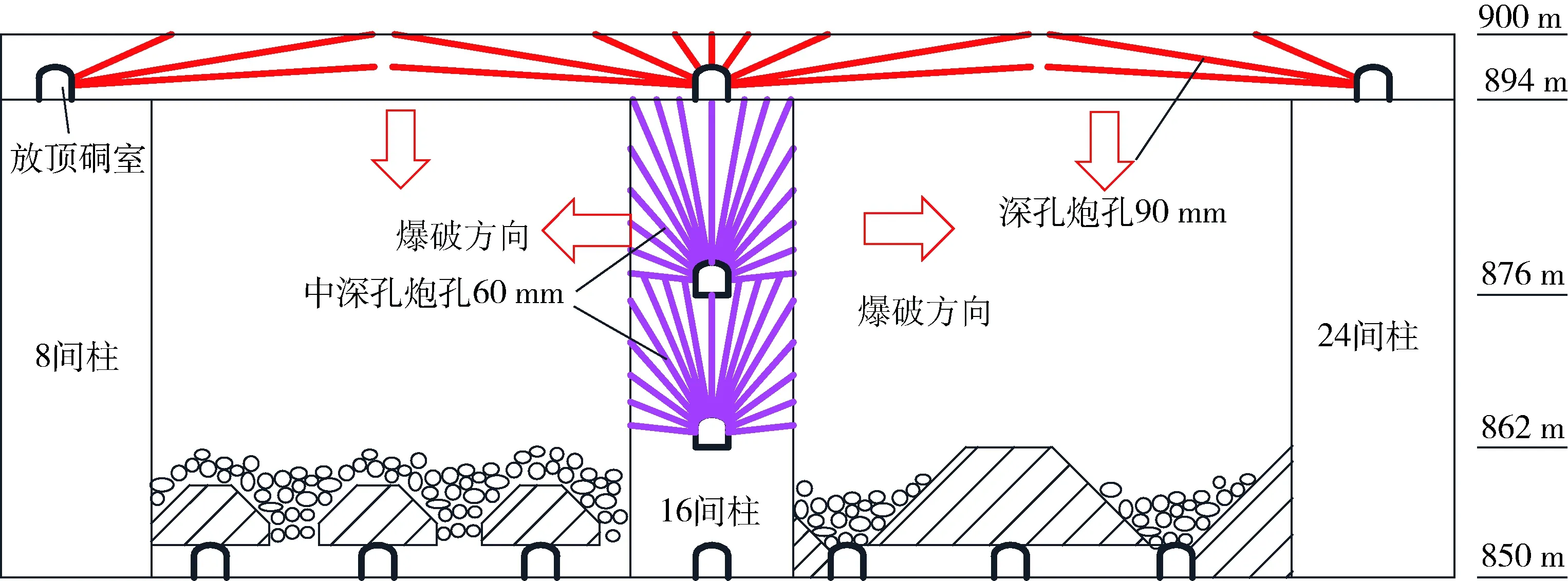

采用中深孔、深孔联合爆破回收16号间柱及两侧顶柱,具体见图2。利用中段分层巷道,862 m分层和876 m分层在16号间柱中间位置沿着矿柱长度方向掘进凿岩巷道,然后在凿岩巷道内,垂直凿岩巷道向间柱两侧掘进凿岩短穿,在凿岩短穿内向上施工垂直中深孔,这样布置凿岩工程的好处在于可以充分利用16号间柱两侧的空区作为爆破自由面及补偿空间。在894 m分层间柱中部施工深孔凿岩硐室,在凿岩硐室内施工深孔,在16号间柱顶部的凿岩硐室内向两侧施工平行扇形深孔,在8号间柱和24号间柱内向顶柱一侧施工平行扇形深孔。布置在间柱内的中深孔采用YGZ-90型凿岩机,孔径60 mm,K112-A凿岩设备进行施工,孔径90 mm,孔深20~40 m。炮孔采用最小抵抗线与孔底距参数互换,以提高凿岩效率,改善爆破效果。

中深孔、深孔联合爆破,充分利用中深孔孔底起爆和深孔孔中起爆,实现了深孔条形药包与中深孔爆炸时爆轰波的有效干涉叠加,改善了爆破效果,降低矿石大块率。由于顶柱上部有大约15 m厚度的覆盖层,为了最大限度地降低覆盖层废石的混入,降低贫化率,采用微差爆破技术,使间柱中深孔先于顶柱深孔起爆,即间柱先于顶柱落入矿房,顶柱崩落同时,顶柱上方的废石缓冲垫层一并向下运动,由于上部矿岩重力势能,在下落与底部间柱崩落矿石接触的过程中,再次发生碰撞,促进了矿岩进一步破碎,改善了矿石和缓冲垫层质量。

2.4 爆破方案

由于间柱先于顶柱起爆,且间柱回收过程中,利用两侧空区为自由面,爆破条件相对较好,而同时爆破两个顶柱,工程量大,爆破技术要求相对较高。根据爆破安全规程和以往矿柱回收的爆破经验,最终确定顶柱爆破方案为分区微差爆破,采用“孔底延伸起爆技术”,爆破网络采用复式网络结构。整个爆破利用毫秒导爆管雷管的微差时间间隔顺序起爆,充分利用顶柱下部的采空区作为爆破补偿空间,将16号间柱两侧的顶柱共划分为5个分区,具体见图3。起爆顺序按爆破自由面和现场空间条件为依据确定,各分区起爆顺序依次为Ⅰ区、Ⅱ区、Ⅲ区、Ⅳ区、Ⅴ区。Ⅰ区为首爆区,因位于矿体上盘,以下部采空区为自由面和补偿空间进行崩落;其他各区均以下部采空区和先前爆破形成的自由面为补偿空间进行崩落。区内起爆顺序以各炮孔不同段位的毫秒导爆管雷管延期控制。

图2 中深孔、深孔联合爆破回收矿柱Fig.2 The pillar recovery by medium-length hole with deep hole

图3 顶柱分区爆破回收示意图Fig.3 Schematic diagram of blasting recovery of the top pillar

2.5 出矿

爆破后,采场空区将联成一片,与上部空区相连通,在放矿过程中上部采空区内大量的废石缓冲垫层随着采场内矿石的放出而不断下移。因此,整个采场的大量放矿过程必然要在覆岩下进行,故采用了覆岩下平面放矿技术有序地放出采场内矿石。爆破后先进行全面松动放矿,使全部出矿口之上的矿石松散,放出矿石量15%左右,然后进行均匀放矿,按照平面放矿下降要求,确定漏斗、堑沟出矿口负担的出矿量、下降高度和放矿顺序,再进行多轮循环的控制放矿。现场实施中,每轮放出矿石下降高度控制在2.0 m左右,每个漏斗出矿口放矿量控制在400~500 t,每个堑沟出矿口放矿量控制在700~800 t,同时由内向外放出控制的矿量,直至放出矿石铅+锌品位降至4%为止,后封堵出矿口。通过平面放矿控制贫化,贫化率降至31.5%。

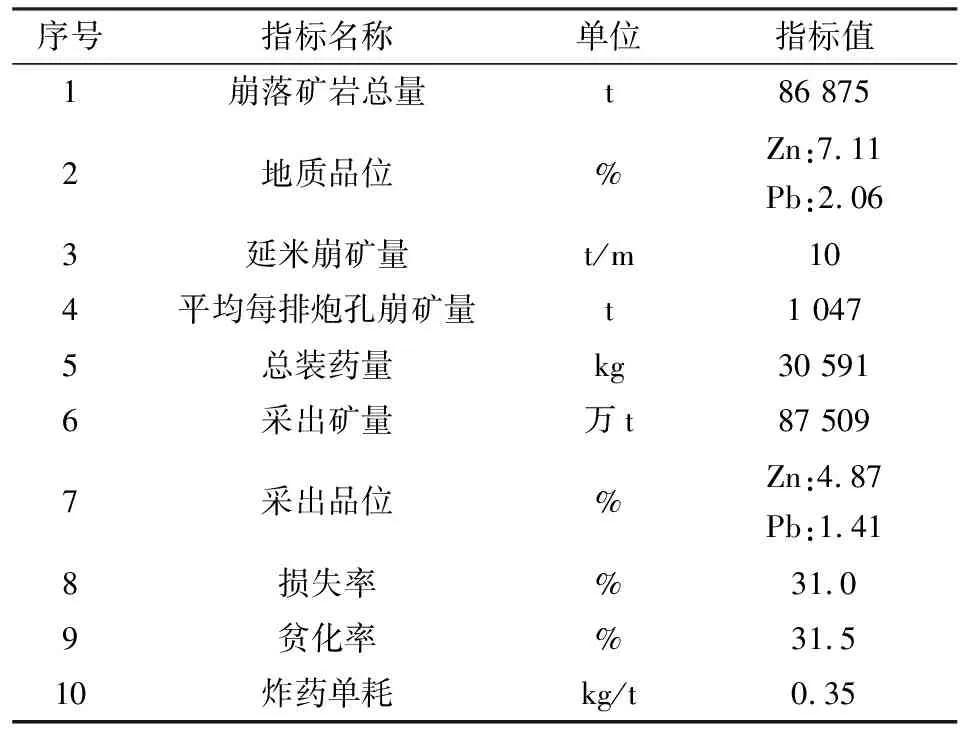

2.6 指标分析

本次爆破共消耗混合型炸药30 591 kg,其中粉状乳化炸药6 118 kg,多孔粒状铵油炸药24 473 kg。矿柱回收主要技术经济指标见表1。

表1 矿柱回收主要技术经济指标Table 1 Main technical and economic indicatorsof pillar recovery

3 结 论

1) 以东升庙铅锌矿850 m中段矿柱群为研究对象,通过分析矿柱群分布和现场实际情况,最终确定间隔抽采的整体回收方案。

2) 采用中深孔、深孔联合爆破技术对间柱、顶柱进行一次性回收,解决了传统的矿柱、顶柱分次回收效率低、安全性差的问题,该方案具有较高的推广应用价值。

3) 本方案采用的大爆破回收顶柱、间柱,从回收结果来看,贫化损失还相对较高,需要进一步优化改善。