基于多物理场耦合的动力电池组热性能分析

刘 莹,祝振林,于成龙,乔 鑫

(华晨汽车工程研究院,沈阳 110141)

随着世界气候及能源问题的加剧,以电动汽车为代表的新能源汽车已是汽车发展的必然趋势。而纯电动汽车因其大气零污染的特性更是受到业界青睐,为此各大汽车厂商都将大量资源投入到了纯电动汽车的研发之中[1]。动力电池作为电动汽车的动力核心,其在新能源汽车的研发中至关重要。

热性能管理在动力电池的开发设计中至关重要,其按工况可分为冷却和加热两种,其中冷却工况更为复杂,管控难度更大。动力电池在充放电过程会大量生热,这将导致其自身温度快速升高,当电池温度过高时,使用寿命、容量、电压均衡性等均会受到严重影响;如果电池工作温度长期高于其可承受的上限,更会给整车安全带来巨大隐患。同时由于动力电池自身特性,通常要求电池最高温度小于60℃,局部温差小于5℃[2],因此,在开发设计中对动力电池进行散热性分析很重要。虽然行业内对此已有了部分研究,但在一些方面尚有不足之处,而且鲜有工程应用,大多仍然停留在实验室阶段。

冯能莲等开发了适于圆柱状电池的新型蜂巢式液体冷却散热结构,并进行了传热特性仿真分析[3],但其仅局限于液体冷却系统,并未提及风冷系统的热管理。刘霏霏等基于电池内阻温升特性,采用数值仿真与试验相结合的方法,考虑耦合正负极耳的热影响,建立了生热速率的时变内热源分析模型,获得电池温度场分布及其动态变化规律[4],但其热场与周围环境的热量交换为自然对流和辐射,并没有采用实时耦合技术,这会导致仿真结果与实际情况存在一定偏差,且随着迭代次数的增加,误差会不断增大。巴黎明等从电池内部发热机理角度,建立了一个高功率锂离子电池热效应模型并进行了验证分析,重点讨论了极耳的尺寸和位置对电池热效应的显著影响[5],但并没有考虑冷却系统相关参数对电池热效应的影响。齐创等采用数值模拟方法研究了过充电流对三元锂离子电池热失控行为的影响[6],但其没有对电池生热率进行标定实验,这会导致热场仿真结果与实际存在较大误差。

针对以上不足,本文以某自主品牌电动汽车动力电池为研究对象,应用实时耦合技术及实验标定热源参数等方法,建立动力电池热流耦合仿真模型,大幅提高了电池热场及流场的仿真精度,并通过分析电池在工作状态下的温度分布情况,深入探讨放电率、冷却空气温度及流速对电池热能分布的影响,并结合热流耦合仿真技术,调节上述参数,使动力电池热管理性能符合设计和安全要求。

由于同等条件下,电池放电温度升高幅度明显大于充电温度升高幅度,放电工况下的电池热性能管理难度更高,因此本文主要以放电工况下的动力电池为主要研究对象。

1 电池热物性参数确定

1.1 电池包的结构及材料热物性

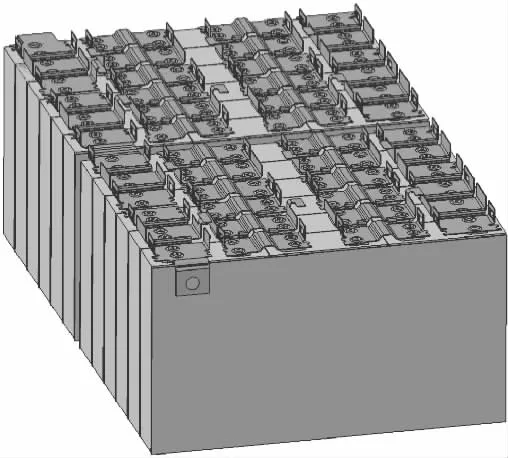

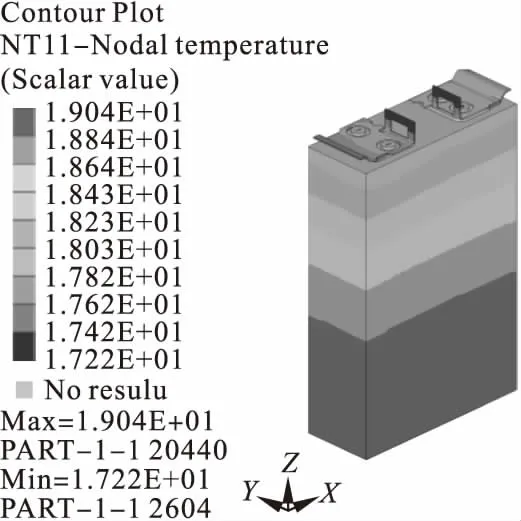

本文所研究的某自主品牌电动汽车采用三元锂离子动力电池,由两个电池组模块构成,每个模块包含36个单体电池,单体电池由隔膜、内部有机电解液、铜箔、铝箔等组成,电池整体结构尺寸为116mm×345mm×211mm,采用强迫风冷散热系统,几何模型如图1所示。

图1 动力电池几何模型

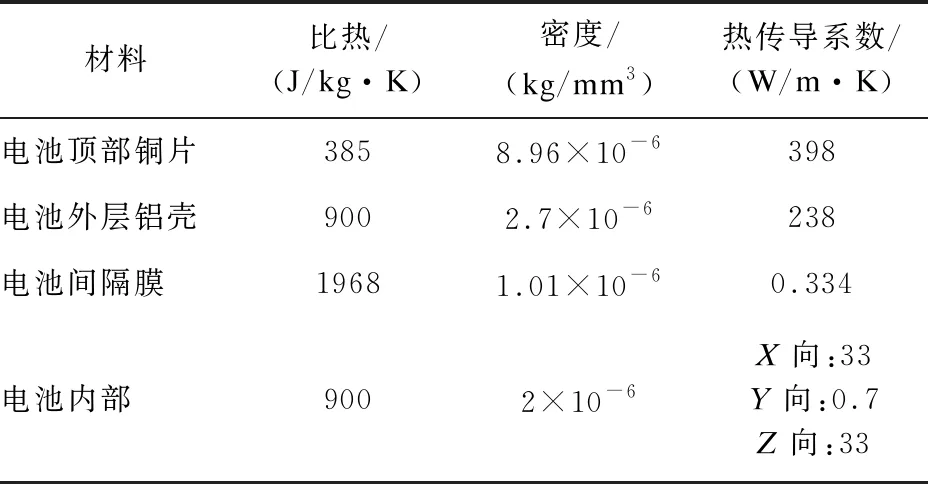

电池外壳材料为铝,每个单体电池顶部由铜片相互连接,每个单体电池间设有绝热性良好的隔膜,由于电池内部由多种材料堆叠而成,其导热系数为各向异性,电池材料热物性参数如表1所示。

表1 电池热物性参数数据

同为动力电池的重要技术参数,电池热物性参数仅由构成电池的材料决定,而生热率则与电池内部结构及电化学反应等诸多因素相关且作用关系复杂,因此本文直接通过实验标定动力电池生热率。

1.2 实验标定单体电池生热率

动力电池的生热率可表述为工作过程中单位时间内所产生的总热量,其中电池产生的总热量可表示为

Q=Qr+Qj+Qp+Qs

(1)

式中:Q为电池产生的总热量;Qr为反应热,锂离子与电子间发生嵌入与脱嵌所产生的热量;Qj为焦耳热,电流在通过欧姆电阻时产生的热量;Qp为电池的极化热,电池电极表面发生极化现象,由电池平均端电压与开路电压压降产生的热量;Qs为副反应热,过充过放时因发生副反应而产生的热量。

电池在正常工作温度范围-20~60℃时,其主要热量来源为焦耳热和极化热[7-9],由两种热量来源的产生机理,可知其生热速度较为稳定。当动力电池的充电倍率或放电倍率一定时,其各自对应的生热速率恒定。因此,可以通过标定实验获得较为准确的电池生热功率。

为保证电池热场模型能准确模拟电池工作时的实际生热状态,本文通过测温实验标定单体电池发热功率,以此作为电池热场模型的生热参数。

由于电池放电速率在一定程度上与内部电解质有关,会受其内部温度过高影响,本文为能测得电池在真实工作环境温度下的生热率,在实验中全程通入真实工况下的冷却空气,并监控空气流量和被排除时的温升。

标定实验中,位于实验设备顶端的传感器可实时监控被排出的冷却空气温度和流量;自带冷却空气给风系统,可实现冷却空气流量的实时调控,保证实验数据的准确性;采用专用设备对单体电池进行绝热保护,使其具有较好的绝热性,避免测温实验受其他换热因素干扰,如图2a所示。

单体电池侧面及顶端共设置7个测温点,每个测温点上贴有热电偶,以实时监测各测温点的温度变化,测温装置及测温点如图2b所示。

通过实验装置进行对标实验,得到不同放电倍率下单体电池工作前后的温度变化及所用时间,带入电池发热功率计算公式

图2 测温实验装置及测温点

P=Q/t=(∑cPi·mBi·ΔTB)+(∑cA·mA·ΔTAj)/t

(2)

式中:P为电池发热功率,单位为W;cPi、cA分别为电池各部分的比热容和空气比热容,单位为J(kg·K);mBi、mA分别为单体电池各部分的质量和单位时间内通入冷却空气的质量,单位为kg;ΔTB、ΔTAj分别为电池温度升高幅度和各单位时间内被排出冷却空气的温升,单位为K;t为电池放电所用时间,单位为s。

经过计算,最终得到单体电池在0.5C和1C放电倍率下的平均发热功率分别为1.732W和3.54W。

由以上计算结果可见同等条件下,随着充放电倍率的增加,电池发热功率也相应增加。为进一步判断哪些工况下动力电池的热管理性能满足设计和安全要求。本文将探究动力电池热管理性能与风冷系统冷却空气温度及流速的相关性。

2 单体电池热流耦合仿真分析

相较于电池热管理性能的仿真模拟,测温实验所需成本大且时间长,因此本文通过对电池的热流耦合仿真,分析电池的热场分布,深入探讨放电率、冷却空气温度及流速对其温度分布的影响。

本文关于动力电池的热流耦合仿真模型,可表述为:电池以恒定生热速率生热,同时热量一部分通过电池外壳与空气发生热传递,另一部分热量留在电池内部使其加热升温。

对于电池内部热场仿真,本文采用ONDA等提出的非稳态传热能量守恒方程[10],其数学表达式为

ρCp∂T/∂t=λx∂2T/∂x2+λy∂2T/∂y2+λz∂2T/∂z2+q

(3)

式中:ρ表示电池密度,单位为kg/m3;Cp表示电池比热容,单位为J(kg·K);q表示电池生热速率,单位为W;T表示温度,单位为K;λx、λy、λz分别表示电池材料各个方向上的热导率,单位为W/(m·K)。

电池包热管理方针是涉及热-电-流体多学科交错的复杂问题,本文通过实验标定电池生热率将热-电问题简化,重点研究热-流实时耦合问题,其分析流程如图3所示。

图3 热-流耦合原理示意图

关于热场仿真,首先在ABAQUS中建立电池单体热分析模型,电池内部各项热物性参数不随温度变化,结构无热变形,电池内部热量均匀产生,生热功率由标定实验确定,采用四面体单元进行结构网格划分,单元类型采用热传导单元DC3D3,总计126056个,如图4所示。

图4 电池单体结构网格示意图

电池外部为一层1mm厚度的铝,内部为电解液,内外部之间采用共节点方式保证热传递,电池顶部为铜片。

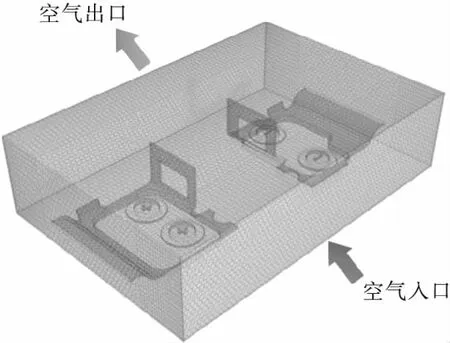

关于流场仿真,本文基于STARCCM+建立流场分析模型,首先在有限元软件中建立单体电池封闭的空气流通区域,导入到STARCCM+进行多面体网格划分,与四面体网格相比,多面体可以用较少的单元数量获得较高的精度,同时定义拉深层、边界层、入口以及出口等,流体网格总计263044个单元。因电池包流场中存在湍流,为提高电池流场模拟准确性,采用K-Epsilon湍流模型,空气为理想不可压缩流体,忽略流体惯性力,忽略电池组的热对流和热辐射。

其中湍动能、湍流耗散率运输方程分别如式(4)、式(5)所示。

∂(ρk)/∂t+∂(ρkuj)/∂xj=∂/∂xj[(μ+μt/σk)∂k/∂xj]+Pk+Pb-ρε-YM+SK

(4)

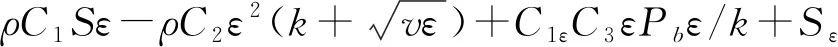

(5)

式中:Pk、Pb分别为平均速度梯度和浮力产生的湍动能生成项;C1ε为模型常数,本文取1.44;C2为模型常数,本文取1.9;μt为湍流粘度;k为湍动能;ε为耗散率。

同时应用雷诺平均纳维-斯托克斯、精确壁面距离等物理模型,流场分析模型如图5所示。

图5 电池单体流体网格示意图

关于耦合面的设置,通过手动编程实现结构、流体节点共面的耦合策略,并在相应的耦合面匹配交换变量。

本文关于实时耦合仿真,采取结构领先分析,热场跟进的主-从耦合机制。结构求解器将接触面温度变量传递给流体求解器,作为流场分析的初始边界条件,顺序分析10s后,流体求解器将热流向量和参考温度传递给结构求解器,从而实现热场和流场的实时耦合仿真,如此依次迭代4h,得到稳定的热场。

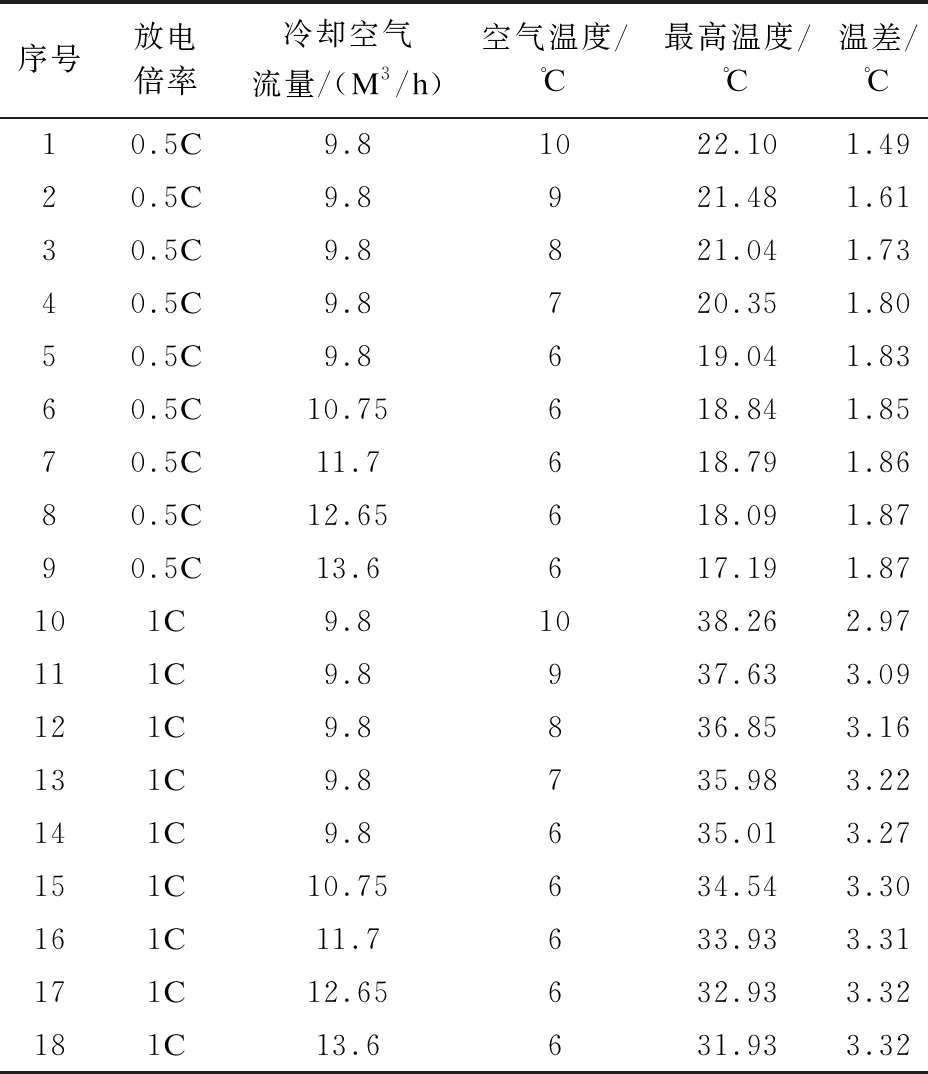

完成模型搭建,经计算得到电池热流耦合仿真结果,在单体电池热场云图中可看到明显的温度递减,在电池内部越靠近冷却空气与电池换热面的位置,温度越低。其中,单体电池在0.5C放电倍率、冷却空气流量为9.8mm3/s、入口空气温度为6℃的工况下的温度分布云图,如图6所示。

图6 单体电池温度分布云图

由图6可见,在上述工况下单体电池最高温度为19.041℃,最大局部温差为1.825℃,由于冷却空气与电池换热发生在电池顶端,而电池其他部位的热量需要先传递到顶端才能由冷却空气带走,所以电池内部温度呈梯度分布且距顶端距离越远温度越高。

为探究放电率、冷却空气温度及流速对电池温度分布的影响,本文将基于上述热流耦合模型,分别计算各类工况下电池的温度分布情况。

3 不同因素对热管理性能指标影响

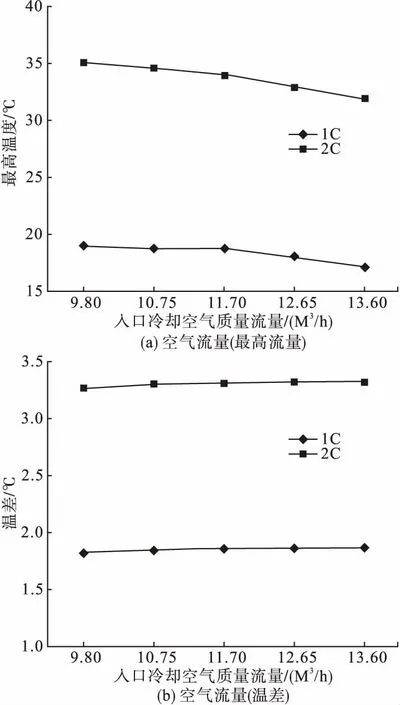

以不同放电倍率、冷却空气质量流量及入口冷却空气温度为变量,通过对单体电池进行热流耦合仿真,分析放电率、空气质量流量、空气温度对电池温度分布均匀性及最高温度的影响,其中电池放电率、冷却空气温度、空气质量流量及仿真计算结果具体如表2所示。

3.1 冷却空气质量流量和放电率对电池热场的影响

图7为冷却空气温度相同时,入口空气质量流量的不同对电池最高温度和温度分布均匀性的影响程度。

由图7可知,冷却空气质量流量的增加,加强了电池与冷却空气间的对流换热,提升了电池组散热性能,导致电池最高温度逐渐下降,同时电池温差略微升高。因此,增大送风量,可有效降低电池整体温度,同时造成电池不同区域间的温差增加。

同时可以看出:随着放电倍率的提高,锂电池组的最高温度与温差也会相应提高,这是由于随放电倍率增加使通过电池总内阻的电流变大,导致电阻发热量增加。

表2 单体电池热流耦合工况及结果

图7 冷却空气流量对电池温度场影响

3.2 入口空气温度对电池热场的影响

图8为冷却空气质量流量恒定,空气温度的不同对电池最高温度和温度分布均匀性的影响程度。

图8 冷却空气温度对电池温度场影响

由图8可知,入口空气温度的增加,减缓了电池与冷却空气间的换热,降低了电池散热性能,导致电池最高温度逐渐上升,同时电池温差减小。因此,降低冷却系统入口空气温度,可降低电池整体温度,同时电池不同区域间的温差会有小幅度的增加。

综上所述,冷却系统入口空气温度和送风量对电池的热场分布均有不同程度的影响,在动力电池设计中应充分考虑以上因素对电池热管理性能的作用关系。

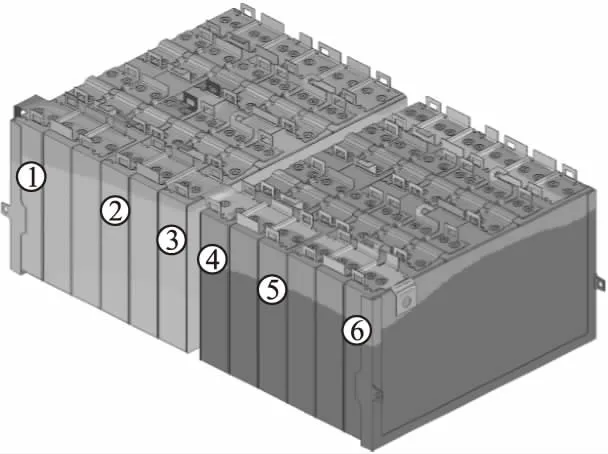

4 动力电池组热管理设计

基于热流实时耦合仿真技术,并根据前文所述放电率、冷却空气温度及流速对动力电池热管理性能指标的影响规律,在冷却空气温度和送风量的多种工况组合下依次对某自主品牌电动汽车动力电池进行热流耦合仿真计算,其中建模方法及相关热物参数与前文单体电池热流实时耦合仿真相同。

若仿真所得热场分析结果不符合电池包的热管理性能的设计和安全要求,则调整冷却空气温度及流速,重新提交计算,直到仿真结果中相应热管理性能指标符合设计和安全要求。

经过多轮仿真求解,最终发现某自主品牌电动汽车动力电池组在1C放电倍率下,其风冷系统入口空气温度为6℃,送风量为13.6m3/h时,电池组的散热性能达到最佳,满足最高温度不高于60℃,局部温差不大于5℃的设计和安全要求,热场温度分布云图如图9所示。

图9 动力电池热场温度云图

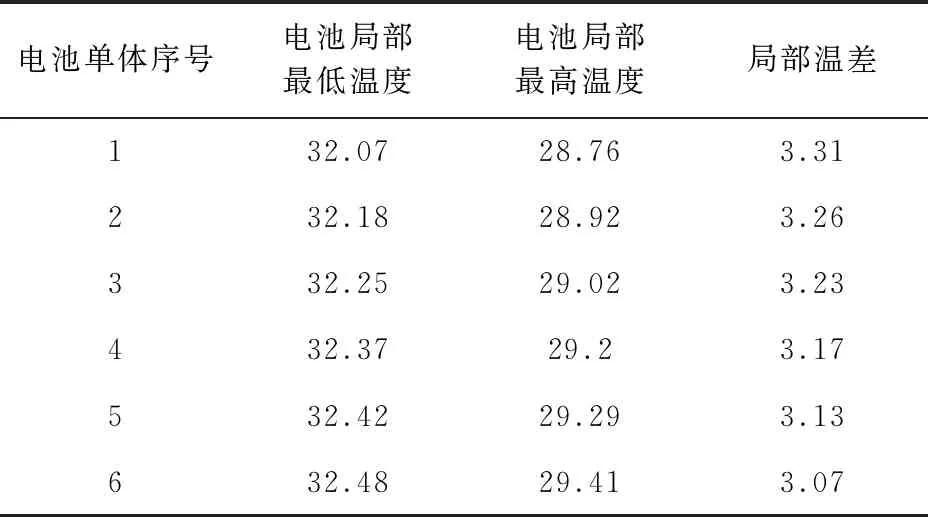

每个单体电池内温度分布情况如表3所示。

表3 电池温度分布数据 ℃

由表3可见,此时电动汽车动力电池组整体最高温度为32.48℃,电池组最大局部温差为3.31℃。当冷却空气温度为6℃,送风量为13.6m3/h时,某自主品牌电动汽车动力电池在1C放电倍率下的热管理性能满足电动汽车动力电池相关设计和安全要求。

在后续的实车路试过程中对该型动力电池散热性能做跟踪测试,结果表明,该型动力电池在本文指出的工况下即风冷系统冷却空气温度为6℃,送风量为13.6m3/h,电池组整体散热性能表现良好,与仿真分析结果一致,动力电池的工作稳定性和安全性可得到有效保证,满足电动汽车动力电池关于热管理性能的设计和安全要求。

5 结束语

通过对标实验得到电池放电生热功率,建立电池热流耦合仿真模型。以不同放电倍率、冷却空气质量流量及入口冷却空气温度为变量,进行单体电池热流耦合仿真分析发现,随放电倍率的升高,锂电池组的最高温度与温差也会相应提高;冷却空气质量流量的增加和入口空气温度的降低,会不同程度的降低电池整体温度,同时电池不同区域间的温差有所增加,扩大电池自身温度分布的不均匀性。

基于对某型电动汽车动力电池的热流耦合仿真计算和分析,得到了使该型动力电池热管理性能表现良好的工况参数,满足了相关安全和设计要求,并经路试检测电池在实际工作中散热良好。本文所提出的思路和分析方法,可有效指导动力电池的开发应用,对正向设计具备一定参考意义。