高强度螺栓扭矩系数影响因素的实验研究

杨 光,张辽远,张百慧,王向飞

(沈阳理工大学 机械工程学院,沈阳 110159)

目前国标或行业中经常接触的螺栓紧固安装的四种方法是扭矩法、转角法、扭矩斜率法、拉伸法。最常用的安装方法是扭矩法,因其操作简单、易于掌握。扭矩法主要是确定扭矩系数与标准偏差。在考虑了三维效应和弹塑性变形的影响后(摩擦系数的变化可忽略不计),对于某种类型的连接件,只要测得扭矩系数,便可通过测量紧固过程中施加的扭矩,计算出螺栓的预紧力。螺栓成批使用,扭矩系数是一个统计量,具有离散性。扭矩系数的离散会导致预紧力的离散,造成螺栓预紧力过紧或不足,影响螺栓连接的安全[1]。

对于一些重要或有特殊要求的螺栓连接,所需要的预紧力不同,且所需预紧力的数值必须在装配图上作为技术条件注明,以此保证装配后的安全。如汽车上有许多需要用螺栓、螺母连接的地方,应该保证其有足够的预紧力,但也不能拧得过紧。若拧得过紧,导致瞬时预紧力过大,会使被连接件在外力作用下产生永久塑性变形,同时也会使螺栓产生拉伸塑性变形,预紧力反而下降,甚至会造成螺栓滑扣或折断。

在测量扭矩系数的同时还必须了解和控制扭矩系数的离散程度,以便更精确的控制螺栓的预紧力。本文对螺栓扭矩系数进行测量,研究螺栓连接在有无垫圈、不同施力速度的情况下对螺栓扭矩系数的影响,确定螺栓扭矩系数的分布情况,为螺栓的设计及施加的扭矩大小提供参考,为工程上通过扭矩精确控制轴向力提供帮助[2]。

1 理论分析

压紧力在螺栓装配生产线上无法直接测量,但在螺栓拧紧过程中,施力扭矩及其转角可以测量,且扭矩和压紧力之间存在一定关系[3]。

根据螺栓连接经典理论,螺栓连接预紧力矩T与预紧力F有如下的关系。

(1)

式中:T为螺栓预紧力矩;T1为螺纹副力矩;T2为螺帽或螺母受力接触面的力矩;F为预紧力(压紧力);d2为螺纹中径;α为牙型角;λ为螺纹升角;μ为螺纹摩擦系数;μ1为支撑面摩擦系数;dn为支撑面的平均直径。

引入螺栓的公称直径d,变换后可得

T=KFd

(2)

式中K为扭矩系数

(3)

K即为工程中经常用的扭矩系数,只要螺栓的尺寸型号一定,被连接件的结构和表面性质相同,且假设在不同载荷作用下,支撑面和螺纹的接触应力分布相同,则可认为扭矩系数是一个定值。但螺栓在实际拧紧过程中,接触面之间的摩擦系数是不断变化的,且在实际应用中,公式(3)中的参数过于复杂,不便直接测量,并且螺栓成批使用,螺栓生产过程中也存在制造误差,也会对扭矩系数的计算产生一定的离散影响。因此,扭矩系数在工程上应用并不理想,一般用于精度要求不高、粗略控制紧固力的情况。

2 实验研究

2.1 实验条件

经多次实验,最终确定由扭转试验机提供可精确控制的扭矩。装有专用螺栓轴向力检测的传感器,可以实时监测螺栓连接中施力扭矩所产生的压紧力,这种方法也可记录螺栓拧紧的过程、扭矩系数实时变化的情况。具体实验原理如图1所示。

图1 螺栓轴向力实验原理图

考虑到影响螺栓扭矩系数的因素较多,如螺纹的螺距、牙型角、表面粗糙度、与连接面的平行度等等,这会导致扭矩系数的离散性较大。为尽可能的保证螺栓连接的可靠性,减少因螺栓自身误差对扭矩系数带来的影响,本实验采用定制的同一批次的M8、12.9级高强度螺栓、螺母和垫片,以保证螺栓自身的误差最小,控制其对扭矩系数的影响。

2.2 实验设备

螺栓轴向力的检测采用力传感器,经过多次尝试实验,最终本实验采用的是定制的螺栓专用压力传感器,其内部结构为中空且带有内螺纹,压力传感器背面有预留的法兰连接螺纹孔,为方便连接。压力传感器的量程为5t,精度达0.01kg,具体结构如图2所示。

图2 压力传感器

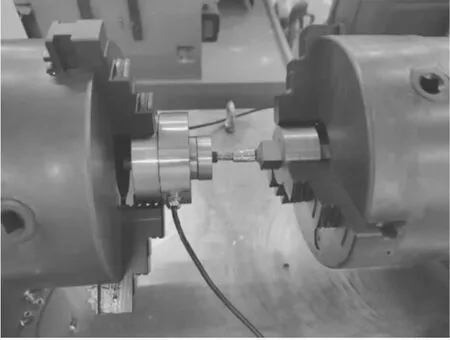

本文先采用扭矩扳手来施加扭矩,这种方法可精准的控制所要施加扭矩的大小,但只能采集到设定的额定扭矩所对应的轴向力的大小,且施加扭矩过程中,扭矩速度非常不稳定,中间会产生停顿,不能实时监测扭矩变化与轴向力变化之间的关系。经过用拉力计、扭矩扳手、扭转试验机等来施加扭矩实验,最终选择高精度扭转试验机来施加扭矩,装置如图3所示。

图3 高精度扭转试验机

扭转试验机控制的扭矩精度可以达到0.1N·m,且可以控制扭矩转速在10~150°/min的范围。扭转试验机可解决实时检测螺栓扭矩和轴向力的要求,且可以实时导出实验数据。该实验装置两侧夹具都为三爪卡盘,自制了对应的夹具与内六角扳手。实验时应注意内六角扳手与螺栓头之间会有间隙,记录数据时应规避间隙带来的影响。

2.3 力矩加载速度对扭矩系数的影响

通过计算机控制改变实验装置中电机的转速,从而控制螺栓拧紧的力矩速度。实验时保证螺栓拧紧时其他条件不变,且是同一批次的螺栓、螺母、垫片。每组螺栓连续加载三次,在压力传感器刚刚有示数时,开始记录数据。实验结果见表1所示。

表1 改变力矩加载速度的扭矩系数

由表1可知,在相同条件下,改变力矩加载速度对螺栓的扭矩系数影响很小。相同加载速度的三次加载扭矩系数规律很明显,呈依次增大的趋势。因为螺栓在第一次拧紧过程中,其有效螺纹段都会有不同程度的塑性变形甚至破坏磨损,从而导致第二次、第三次扭矩系数不断增大,既相同的施力扭矩下,产生的轴向力越来越小,螺栓作用也就越小。所以在使用螺栓时应注意,螺栓第一次使用时所产生的压紧力最大,且施力速度对螺栓产生的压紧力影响不大。

2.4 垫片厚度对扭矩系数的影响

通过式(3)可以看出,对于垫片,影响扭矩系数的只有螺栓与垫片接触面的摩擦系数和支撑面的有效直径,而没有涉及到垫片的厚度对扭矩系数的影响。但考虑到螺栓拧紧过程中,垫片会产生一定的塑性变形,这会对扭矩系数产生一定影响。在保证其他工况条件不变的情况下,改变垫片厚度,同时保证使用同一批次的螺栓、螺母、垫片,垫片对扭矩系数的影响见表2所示。

表2 垫片厚度对扭矩系数的影响

由表2可以看出,1.7mm的垫片与0.7mm的垫片对扭矩系数有明显影响。1.7mm的垫片连续加载三次,扭矩系数也有增大的趋势,但变化十分微小。根据此现象对其中一个1.7mm垫片继续实验,进行第四、第五次加载,扭矩系数分别为0.24、0.26。可见对螺栓的连续加载,扭矩系数依然呈现增大的趋势。分析其原因,螺栓拧紧过程中所产生的压紧力对垫片造成的弹性变形可使螺纹间的塑性变形减小,厚垫片所产生的弹性变形大于薄垫片,从而产生了这种现象。第一次拧紧相对于重复拧紧来说产生的压紧力最大,效果最好[4]。

对比垫片厚度0.7mm和1.7mm的实验数据,可以明显看出厚垫片的扭矩系数小于薄垫片,1.7mm垫片在相同施力扭矩10N·m时所产生的轴向力大于0.7mm垫片所产生的轴向力。故在条件允许的情况下,安装时应尽量选择厚的垫片。

2.5 垫片油润滑对扭矩系数的影响

在螺栓连接中,适当的厚垫片可以使轴向力增大,起到保护螺栓连接的作用,但垫片与连接件、垫片与螺栓头之间的摩擦也有一定影响。由式(3)中可知,μ1为支撑面摩擦系数,μ1越小,轴向力越小。为此,在常规工况条件下螺栓连接时,对垫片进行油润滑处理,实验结果见表3所示。

表3 垫片油润滑对扭矩系数的影响

由表3可以看出,对垫片油润滑,相同的施力扭矩下,其扭矩系数变大,轴向力变小。垫片油润滑改变了支撑面的摩擦系数,使μ1变小,导致在相同扭矩下,扭矩系数变小。螺栓在装配工艺上,应减少对垫片的润滑,使轴向力更大,螺栓连接更好。

2.6 拧紧力矩与拧紧转角的关系

在螺栓连接的实际装配中,预紧力的变化很不稳定,没有规律可言,很难直观的检测出来。螺栓拧紧时,施力扭矩的转角可通过旋转编码器获得。拧紧扭矩和转角的变化规律可间接的反映螺栓拧紧过程中预紧力的变化,故研究螺栓拧紧扭矩和其转角之间的关系很有必要[5]。经过多次试验发现,在实验中改变试验参数,螺栓拧紧扭矩转角的变化不明显,都呈现出第一次拧紧时所需转角很大,以后依次以微量减小的趋势。扭矩与转角关系如图4所示。

图4 不同工况条件下拧紧扭矩与转角关系

由图4可以看出,多组不同工况条件下,连续三次加载的螺栓拧紧实验,其转角的变化大都相同。第一次加载扭矩的角度最大,第二、三次转角相比于第一次明显减小,说明螺栓在使用过程中,只有第一次拧紧时所产生的轴向力最大。

对比三种不同的工况条件可以发现,垫片油润滑在施力扭矩为10N·m时转角为63°,其转角最小,且扭矩系数最小;而常规条件下,第一次转角与后两次转角相差很大,说明螺纹间发生了很大的塑性变形;用1.7mm垫片时,其转角曲线近似于一条直线,且第一次加载相对于第二次加载的转角相差20°,说明螺纹间只有很小塑性变形发生,减小的20°大多来自于螺纹表面摩擦系数的改变。总体来看,垫片油润滑对螺栓连接没有益处;1.7mm垫片可以增大轴向力,可以很好的保护螺纹,预防螺纹间发生大的塑性变形。

3 分析实验现象

由以上实验数据可以看出,螺栓连接只有在第一次拧紧时,所产生的轴向力最大,以后每次拧紧都呈现减小趋势。原因是:螺栓连接中螺纹受到压紧力和摩擦力的作用,发生塑性变形,螺纹表面的镀层或质量发生了变化。

螺母与螺栓接触直至被拧紧可分为几个阶段:贴合阶段、拧紧阶段、最终拧紧阶段(见图5所示)。贴合阶段在螺栓连接中消除螺纹副和表面质量对连接的影响,这也是螺栓第一次拧紧时所需转角最大的原因。最终拧紧阶段又可分为三个部分:弹性变形、半弹性变形和塑形变形。螺纹的塑性变形是造成螺栓连续加载,其扭矩系数越来越小的主要原因(既其轴向力越来越小的主要原因)。

图5 扭矩与转角关系

分析改变施力速度的对比实验,施力速度对螺纹连接的影响不大。但加载速度越来越大,产生的瞬时惯性扭矩变大,使真实扭矩变小,没有达到额定的10N·m;由于真实扭矩值变小,轴向力也变小,所以不影响扭矩系数的值,故力矩的加载速度对扭矩系数的影响不大。

分析改变垫片厚度的对比实验,厚垫片对比薄垫片,第一次加载时其扭矩系数略小,轴向力大,但第二、三次加载时扭矩系数却有很大区别,薄垫片扭矩系数明显变大,厚垫片扭矩系数变化很小。1.7mm垫片所产生的轴向力大和连续拧紧时扭矩系数变化很小的原因是:厚垫片对比薄垫片的弹性模量大,弹性变形大。

在螺栓拧紧过程中,螺纹间必然会发生弹塑性变形。螺纹的塑性变形会使螺栓连接轴向力减小,弹性变形使轴向力增大,且在连接中垫片的弹性变形也会使轴向力增大。螺栓连接过程中,螺纹间的轴向力与垫片所受到的力大小相同。所以厚垫片比薄垫片产生轴向力大的原因就是厚垫片弹性变形量大于薄垫片弹性变形量。

4 结束语

螺栓连接所产生的压紧力第一次连接时最大,尤其对于高强度螺栓,在相对精密的环境中,高强度螺栓的重复使用需慎重考虑;螺栓的垫片厚度对螺栓连接有一定影响,对于需要频繁拆卸的螺栓,应尽量选择厚的标准垫片;螺栓连接中,应尽量保证垫片的原始状态,不要用油润滑。