汽车右门拉延工艺的数值模拟

陈 楠,李永华

(沈阳理工大学 材料科学与工程学院,沈阳 110159)

目前,在一些发达国家,作为计算机辅助工程(Computer Aided Engineering,CAE)分析的常用方法,有限元模拟技术已经成为减少塑性成形模具研发时间、保证产品质量、减少原材料的必不可少的工具。

在车辆研发过程中,如果汽车覆盖件无法塑性成形,会造成重新设计的问题;解决该问题的方法是在产品设计过程中,对其进行成形性检验,可立刻发现问题,缩短研发周期和降低研发成本。通常采用一步法和增量法模拟成形过程,一步法模拟软件与传统方法相反,成形后推测板材的力学性能;此法计算结果快,可以有效地预测板材的成形性,因此主要用在车辆的早期研发阶段。现在广泛采用的成形软件有瑞士Autoform/One-step、加拿大FTI公司开发的Fast3D等[1-3]。增量法模拟软件最大的特点是计算精度高,但计算时间增加,可模拟出起皱、开裂、回弹等缺陷,且在最后通过成形结果图进行预估。有限元模拟技术已经成为新车研发的必备环节[4-6]。

本文采用增量模拟方法针对某型汽车的右门覆盖件冲压成形工艺进行研究,该零件特点为尺寸较大、结构复杂、材料薄(厚度0.8mm)、对成形后的表面有很高要求、模具设计复杂,研究在冲压成形中避免拉裂、起皱等现象,制定合理的冲压工艺。

1 汽车右门冲压过程中可能存在的缺陷

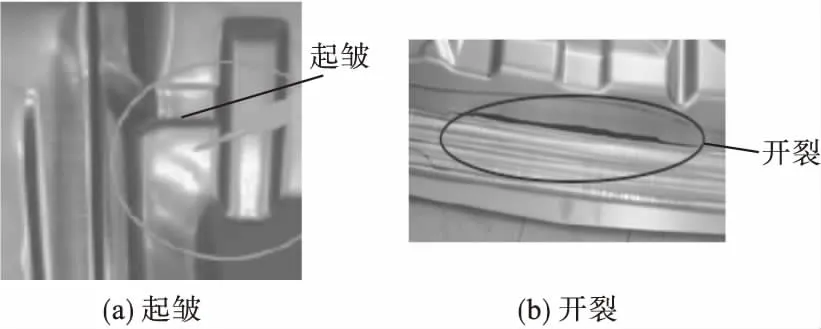

图1为某汽车右门覆盖件的起皱和开裂图。

1.1 起皱

覆盖件冲压成形过程中,板料由于非均匀变形而产生切向压应力;如果压应力过大,板料不能在正常流动下变形,称为起皱[7-10](见图1a所示)。

图1 汽车覆盖件在拉延过程中的起皱和开裂图

1.2 开裂

拉延的汽车覆盖件开裂一般位于底部圆角部分。在进行拉延时,圆角底部的拉延力过大,抗拉强度不能承受过大拉应力而发生开裂(见图1 b所示)。因此设计时,防止开裂应设置合理的拉延系数、变形量、压边圈,且合理选材[7-10]。

2 CAE技术在汽车右门冲压过程中的应用

2.1 汽车右门的板材选择

右门零件采用高强度冷轧钢B170P1,此材料具有屈强比适中、成形性好、质量轻、耐蚀、焊接性好等特点。

2.2 建模

图2为汽车右门的三维模型。与一般冲压件相比,零件形状较为复杂、整体不对称、起伏较大;零件尺寸约为1700mm×1000mm,在汽车覆盖件中属于大型件,周围圆角部分较多,易破裂。

2.3 导入Autoform

将零件数模导入Autoform中,进行自适应网格划分。为保证模拟精度,本文采用模拟精度—等级最高(FV)来进行模拟。初始最大单元网格边长20mm,网格容差0.5mm,细化等级6级。

图2 汽车右门三维造型

2.4 确定拉延过程中合理工艺参数

2.4.1 拉延筋的设计

为提高模拟效率,一般设置等效拉延筋来充当真实拉延筋进行模拟。利用Autoform软件在压边圈上设置拉延筋的中心线,设置等效拉延筋的拉延阻力系数。该冲压件尺寸较大,需要设置11条等效拉延筋(图3中标注部分为添加拉延筋的位置),宽度15mm。零件四周的材料流动较大,特别是中间部位,拉延后出现起皱和拉延不足情况。拉延筋优化模拟结果图如图3所示。

图3 拉延筋优化模拟结果

图4为成形极限图,划分为七个区域。Ⅰ起皱区,材料厚度明显增加且起皱;Ⅱ压应力区;Ⅲ安全区,冲压质量良好;Ⅳ开裂风险区;Ⅴ过度减薄区;Ⅵ破裂区,材料发生开裂。图中未标出区域为拉延不足区域。

图4 成形极限图

由图4可知,图3中的安全区占比为85.44%,四周并无开裂部分;拉延不足区域所占比例为3.25%;起皱区域为7.11%。

2.4.2 拉延过程中压边力

压边力是拉延时重要的参数,如果压边力过大会造成零件开裂,过小会造成局部拉延不足。本文零件汽车右门模拟时设置3组不同压边力,分别为400kN、500kN、700kN,图5为不同压边力的模拟结果图。

图5中压边力从400kN增加到500kN时,零件中部的拉延不足得到改善,拉延不足区域从7.13%减小到3.25%,既前期压边力增加时,拉延不足区域会明显减小。图5c中压边力增大到700kN时,拉延不足区域为4.67%,开裂风险变大,并出现过度减薄,减薄率超过极限减薄率,达到20%;可知压边力过大会造成零件开裂。为找出汽车右门破裂风险的临界点,在500~700kN再次模拟,得出适宜的压边力为650kN。

2.4.3 摩擦系数的确定

板料与模具和压料面之间的摩擦系数在一定程度上影响坯料的流动和变形。通常生产中会通过润滑来减少摩擦系数,减少模具磨损,增加模具的使用寿命。为研究摩擦系数对成形质量的影响,摩擦系数分别取0.12、0.15和0.17。图6为不同摩擦系数下的汽车右门成形结果图。

从图6中可以看出,随着摩擦系数增大,零件的拉延不足得到改善。摩擦系数为0.12时,拉延不足区域占比4.37%;摩擦系数增大到0.17,拉延不足区域占7.34%,开裂区域占4.75%,1.23%处于开裂边缘,所以摩擦力系数不能超过0.17;摩擦系数为0.15,拉延不足区域占比3.40%,比例最小,四周虽有开裂部分,但后期加工可去除。综上确定摩擦系数为0.15。

图6 不同摩擦系数汽车右门模拟结果图

3 结论

采用Autoform软件对某汽车右门的拉延工艺进行了有限元数值模拟。研究了拉延筋、压边力和摩擦系数对成形质量的影响,合理的工艺参数为:添加11条拉延筋、压边力650kN、摩擦系数0.15,可避免出现拉延不足、起皱和开裂等缺陷。