硒化温度对柔性Cu2ZnSn(S,Se)4薄膜及太阳电池性能的影响

林宇星,沈鸿烈,孙孪鸿

(南京航空航天大学材料科学与技术学院,江苏省能量转换材料与技术重点实验室,南京 210016)

1 引 言

柔性薄膜太阳能电池相比于刚性衬底太阳能电池,具有质量轻,可弯曲,功率密度大等特点,可以轻松整合到各种建筑物和结构中[1]。此外,柔性衬底可以通过卷对卷工艺制造。从制造成本来看,由于卷对卷工艺可以连续和便宜地大规模生产太阳能电池组件,在降低制造成本方面表现出很高的潜力[2],所以柔性薄膜太阳能电池是非常具有商业应用前景的。

由于具有制作工艺简单和光电转换效率高等优点,基于柔性衬底的CIGS(铜铟镓硒)薄膜太阳能电池得到国内外的专家和学者们广泛的关注和研究,成为当前市场上主流的柔性薄膜太阳能电池。然而因为其组分In和Ga在自然界是稀有元素十分昂贵并且具有毒性,限制了CIGS薄膜太阳能电池的大规模生产应用和发展[3-4]。Cu2ZnSnS4(CZTS)薄膜具有较大的光吸收系数(>104cm-1),理想的直接带隙(1.4~1.5 eV ),较高的理论转换效率(32.2%),并且其组成元素来源丰富、价格便宜和无毒无害。因此,CZTS薄膜被认为是替代CIGS薄膜最有希望的光吸收材料[5-7]。而以Se原子取代部分S 原子制备出的Cu2ZnSn(S,Se)4(CZTSSe)薄膜太阳电池的最高转换效率已达12.6%,高于无硒的CZTS电池转换效率[8]。这是由于含硒的CZTSSe具有较小的体积缺陷密度,较长的少数载流子扩散长度以及更好的结晶度[9]。但上述成果是在刚性玻璃衬底上取得的, 而采用柔性衬底的CZTS 薄膜太阳电池还很少有报道, 并且见诸报道的电池效率也相对较低。

目前制备CZTSSe薄膜最常用的方法是在Se气氛下硒化含硫的前驱体或其他硫化物。在硒化退火过程中,用较大的Se原子取代较小的S原子有利于晶粒的生长和致密度的提高从而改善薄膜结晶质量,对于CZTSSe吸收层及太阳能电池的性能起着至关重要的作用。硒化条件(如硒化温度,硒化时间等)对于刚性衬底上的CZTSSe薄膜的影响已经得到了广泛的研究。例如Carrete等[10]研究了不同硒化温度下(475~575 ℃)喷涂制得的CZTSSe薄膜的性能变化。Singh等[11]通过控制Se取代S,研究了硒化时间对于CZTSSe薄膜的影响。Rujun等[12]研究表明CZTSSe吸收层中的S/(S+Se)比例与硒化时间的关系符合指数形式。

本文采用柔性钛箔作为衬底材料,利用磁控溅射法沉积CZTS金属预制层,再进行后续硒化退火处理制备CZTSSe薄膜,并以其制作结构为Ti foil/Mo/CZTSSe/CdS/ZnO/ITO/Ag的柔性CZTSSe薄膜太阳能电池。通过改变硒化温度探究其对CZTSSe薄膜的物相、成分、表面形貌以及对太阳能电池性能的影响。

2 实 验

2.1 材料制备

选用50 μm厚的钛箔(纯度为99.99%)作为柔性衬底,使用前先将其切割成2×2 cm2的尺寸大小。对衬底进行丙酮,乙醇和去离子水15 min的超声清洗后再进行化学抛光,然后用超纯水对衬底冲洗再用氮气吹干后放入真空室中干燥备用。利用直流溅射法在Ti衬底上制备1 μm的Mo背电极。随后利用磁控溅射法制备CZTS金属预制层。利用单温区管式退火炉对预制层进行硒化退火处理。设置退火炉的升温曲线,改变硒化温度,分别设定为540 ℃,560 ℃,580 ℃和600 ℃。200 ℃下预退火的处理可以避免硒化过程中出现二次相并且有效地改善薄膜的均匀性[13]。完成吸收层CZTSSe 薄膜的制备后, 依次在吸收层上采用化学水浴法(CBD) 制备50 nm的CdS缓冲层;采用射频磁控溅射分别制备50 nm的 ZnO窗口层和200 nm的 ITO透明导电层;最后涂覆导电银浆得到太阳电池器件。电池的有效面积为0.2 cm2。记540 ℃,560 ℃,580 ℃和600 ℃硒化温度下制备的样品分别为S1,S2,S3和S4。

2.2 薄膜及器件表征

分别采用X射线衍射仪(XRD,Rigaku Ultima-IV)和拉曼光谱仪(Raman,Thermo Fisher DXR)分析CZTSSe薄膜的物相组成,采用X 射线能量色散谱仪(EDS)和扫描电子显微镜(SEM,Hitachi S-4800)表征薄膜的化学成分与表面形貌。柔性CZTSSe 薄膜太阳电池器件的I-V特性曲线采用Oriel Solar simulator(91192-1000 W)作为模拟光源, 在室温和AM1.5,100 mW/cm2条件下进行测量。

3 结果与讨论

3.1 物相分析

图1为不同温度硒化制得CZTSSe薄膜的XRD图。由于Mo是背电极材料,因此XRD测试得到衍射图谱中存在较强的Mo衍射峰。去除背电极Mo的衍射峰后,四种不同硒化温度制得样品的XRD图谱中在2θ=27.7°,47.3°和54.3°处存在的三个衍射峰分别对应锌黄锡矿结构的CZTSSe的(112),(220)与(312)晶面[14],其中最强的衍射峰均对应于(112)晶面,表明不同硒化温度下的四个样品的CZTSSe生长的择优取向均为(112)晶面。由表1知该处衍射峰的半高宽随温度先增大后减小,在580 ℃硒化温度下半高宽值最小,表明该温度下薄膜的结晶度最高。随着硒化温度的升高,在2θ=33.6°处的(200)衍射峰略有增强。由文献可知该相也是CZTS相[14],这说明随硒化温度升高尤其在600 ℃下,CZTSSe相在(200)晶向上的取向增强。除去Mo的衍射峰之外,从图中可以看出不同温度硒化制得四个样品的XRD图谱中均未出现明显的二次相,说明在XRD检测的精度范围内,没有观察到其他的杂相。

图1 不同温度硒化制得CZTSSe薄膜的XRD图谱 Fig.1 XRD patterns of CZTSSe films selenized at different temperatures

图2 不同温度硒化制得CZTSSe薄膜的Raman光谱图 Fig.2 Raman spectra of CZTSSe films selenized at different temperatures

SampleS1S2S3S4FWHM/(°)0.2050.2650.1820.263

由于ZnSe,CuSnSe3等杂相的晶体结构与CZTSSe相近[14],因此在XRD图谱中的衍射峰也会重合,仅用X射线衍射无法进行区分。为了进一步研究硒化温度对CZTSSe薄膜的成分组成的影响,以及辨别是否有杂相的存在。利用Raman光谱对不同温度硒化制得的CZTSSe薄膜进行了测试(激发波长为532 nm),结果如图2所示。不同温度硒化制得制备薄膜的Raman图谱中都存在4个明显的Raman峰,它们分别位于174 cm-1,196 cm-1,236 cm-1,326 cm-1频移波数附近,其中174 cm-1,196 cm-1,236 cm-1频移波数对应于CZTSe振动峰位,而326 cm-1处观察到的弱拉曼峰对应于CZTS振动峰位[15],表明形成了CZTSSe薄膜。此外Raman图谱中未出现ZnSe、CuSnSe3、ZnS和SnS2等杂相峰,进一步证实了通过硒化退火处理可以制备出纯CZTSSe薄膜。此外,从图中可以看出随着硒化温度的升高,236 cm-1和326 cm-1波数处的峰变化不明显,而174 cm-1和196 cm-1波数处的峰变得更加尖锐,即半高宽的值更小,在580 ℃时半高宽值最小,而升温到600 ℃时半高宽值反而增大,说明硒化温度为580 ℃时CZTSSe薄膜的结晶质量最好,与上述XRD分析的结果相一致。

表2 Raman光谱中196 cm-1波数处吸收峰的半高宽值Table 2 FWHM of the absorption peak at 196 cm-1 in Raman spectra at different selenization temperatures

3.2 形貌分析

图3给出了不同硒化温度下制备的CZTSSe薄膜样品表面SEM照片。如图所示,540 ℃硒化退火时,薄膜表面的晶粒尺寸较小,约为370 nm(本文中晶粒尺寸大小由粒径分布软件计算得到),多数是由小颗粒聚集构成,可见在该温度下的薄膜表面的结晶质量不好,可能是由于该温度下还没有硒化完全,薄膜中Se含量较少。升高硒化温度到560 ℃时,由于Se含量的增多逐渐取代了S原子,晶粒尺寸增大至平均晶粒尺寸约为680 nm,但表面晶粒生长得不够均匀且晶粒间孔洞较多,导致薄膜表面不够平整和致密。因为高温硒化过程不仅促进了CZTSSe晶体的生长,同时由于质量转变和化学反应也导致了薄膜表面形态的变化[16]。硒化温度为580 ℃时,晶粒尺寸有所减小,平均晶粒尺寸约为460 nm,同时薄膜表面晶粒间孔洞的数量减少,得到的薄膜结晶质量最好。这是因为较高的硒化温度为CZTSSe薄膜表面晶粒的均匀成核生长提供了足够的能量,使得小晶粒间熔融生长,最终得到均匀致密的CZTSSe薄膜[17]。硒化温度超过580 ℃时,晶粒尺寸进一步减小并且薄膜的致密度下降,平均晶粒尺寸约为430 nm。晶粒尺寸的减小可能是CZTSSe分解的结果[18],薄膜中孔洞的增加可能是由于Sn在高温下挥发。

图3 不同温度硒化制得CZTSSe薄膜表面的SEM照片 (a)540 ℃;(b)560 ℃;(c)580 ℃;(d)600 ℃ Fig.3 SEM images of CZTSSe films selenized at different temperatures (a)540 ℃;(b)560 ℃;(c)580 ℃;(d)600 ℃

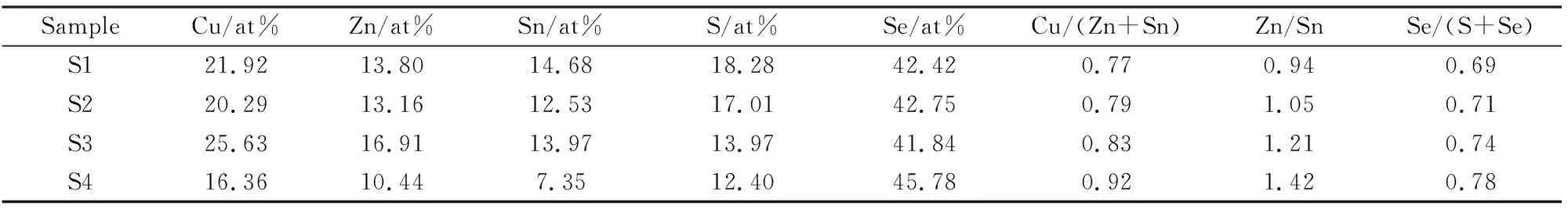

薄膜中不同元素的化学计量在太阳能电池性能中起着关键作用。通过EDS测量了不同温度硒化制得CZTSSe薄膜样品中的各元素的原子百分比及某些组分的成分比例,如表3所示。不同的硒化温度会显著影响硒掺入的含量和各元素的成分比例。从表中可以看出,随着硒化温度的升高,Cu/(Zn+Sn),Zn/Sn和Se/(S+Se)的比例都有所提高。这可能是由于Sn高温下挥发并且S原子被Se原子取代的结果。并且在硒化温度大于540 ℃的CZTSSe薄膜都表现出贫铜(Cu/(Zn+Sn)<1)富锌(Zn/Sn>1)的元素比例。研究表明,当Cu/(Zn+Sn)~0.8-0.9且 Zn/Sn~1.1-1.2时CZTSSe薄膜太阳电池具有更好的光电性能和转换效率[19]。这是因为贫铜的化学成分组成有利于形成铜空位作为受主缺陷,提高p型导电性能,而富锌成分可以有效抑制(2CuZn+SnZn)这种深能级缺陷对的形成,从而提高太阳能电池的转换效率[20]。580 ℃硒化温度制备的薄膜中的Cu/(Zn+Sn)和Zn/Sn的比值与上述高效率CZTSSe薄膜太阳电池的元素组分比最为接近,因此该温度下制备的CZTSSe薄膜的性能最好。

表3 不同硒化温度下CZTSSe薄膜构成元素的原子百分比及某些组分比例Table 3 Elemental composition of CZTSSe films selenized at different temperatures

3.3 光电性能分析

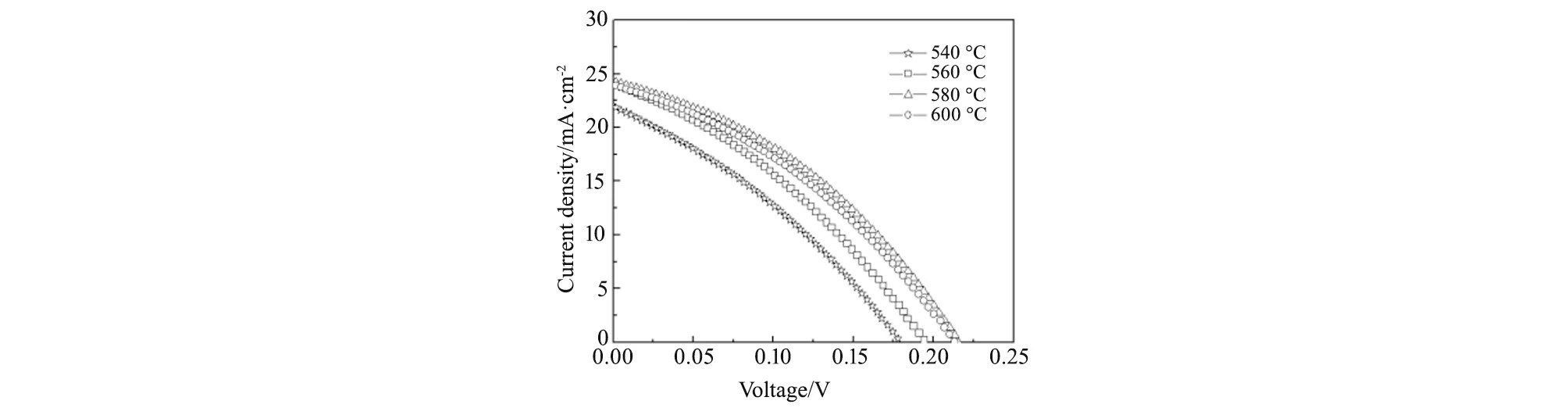

不同硒化温度下制得的柔性CZTSSe薄膜太阳能电池的电流密度-电压(J-V)特性图如图4所示,太阳能电池具体的光电参数列于表4中。从J-V特性曲线可以看出,随着硒化温度的升高,开路电压Voc,短路电流密度Jsc和填充因子FF均有所增加,转换效率η也从1.40%增加到2.27%,在580 ℃下转换效率达到最大值。太阳能电池转换效率的提高主要得益于CZTSSe薄膜的充分硒化。因为硒化温度的提高有利于形成大尺寸的晶粒。大尺寸的晶粒不仅减少了晶界处载流子的复合几率从而提高了电池短路电流,使得电池的填充因子得到提高。从SEM照片中可以看出,虽然在560 ℃硒化温度下的薄膜晶粒尺寸最大,但是薄膜中存在的孔洞也较多。孔洞的增多会增加局部载流子复合的几率还可能造成电池的部分短路,所以该温度下电池转换效率较低。580 ℃硒化温度制备的薄膜结晶度和致密度最好因而所制备的电池的转换效率最高。进一步升高硒化温度到600 ℃时,开路电压Voc和填充因子FF都有所减小,电池的转换效率下降,这可以归因于该硒化温度下的晶粒尺寸的减小以及薄膜表面孔洞的增多。因此,580 ℃的硒化温度下制备的柔性CZTSSe薄膜太阳能电池的光电性能最好,符合之前的分析结果。

图4 不同温度硒化制得的柔性CZTSSe太阳能电池的J-V特性曲线 Fig.4 J-V characteristic curves of flexible CZTSSe solar cells prepared at different selenization temperatures

SampleVoc/mVJsc/mA·cm-2FF/%η/%S118523.0432.901.40S220224.2436.971.82S322324.2941.952.27S421926.5335.912.01

4 结 论

研究发现经过硒化退火后的薄膜结晶性能良好,均不含有二次相并且都为贫铜富锌的化学成分组成。其中580 ℃硒化温度下制备的CZTSSe薄膜的结晶质量和致密度最好,薄膜中Cu/(Zn+Sn)及 Zn/Sn的化学元素比例最理想。柔性CZTSSe薄膜太阳电池的转换效率随硒化温度升高而增大,当硒化温度为580 ℃时电池转换效率最高达到2.27%,继续升高硒化温度,电池的转换效率反而下降,进一步说明580 ℃为最佳的硒化温度。